Россия

Россия

Россия

Россия

Россия

Рассматривается задача автоматизации теплового расчета реактора для синтеза серосодержащего сорбента, полученного на основе использования отходов производства эпихлоргидрина, хлорированного лигнина и полисульфидов натрия. Автоматизированный расчет способствует сокращению трудоемкости процесса, повышению качества принимаемых проектных решений, существенно снижает производственные затраты и себестоимость готовой продукции. Установлено, что из-за несовместимости критериев подобия химических и массообменных процессов масштабный переход в реакторе на основе физического подобия осуществить практически невозможно. При масштабном переходе от лабораторной установки к малой производственной установке были использованы расчетные методы, основанные на инженерном опыте и позволяющие увеличить достоверность полученных результатов. Определены начальные значения, на основании которых будут осуществляться расчеты реактора с пропеллерной мешалкой, которая используется для перемешивания рабочей смеси с коэффициентом динамической вязкости 6,01 сП и содержанием твердой фазы 31,8 %. Тип мешалки был определен исходя из результатов расчета физических свойств ингредиентов, обзора конструкций перемешивающих устройств. Приводятся блок-схема и формальное описание алгоритма расчета теплообмена при разогреве реакционной смеси; интерфейс программы, написанной на языке C#, отображающий результаты теплового расчета нагрева рабочей смеси. В результате расчета вычислены количество теплоты и время, необходимые для нагрева рабочей смеси, коэффициент теплоотдачи от рабочей среды к стенке реактора, массовый расход воды и ее затраты, скорости воды в тепловой рубашке, режим течения воды в рубашке и другие критерии подобия.

тепловой расчет реактора, алгоритм теплового расчета, блок-схема, серосодержащий сорбент, время нагрева, коэффициент теплоотдачи, массовый расход воды

Введение

Серосодержащий сорбент для эффективной очистки сточных вод от соединений тяжелых металлов получают на основе использования отходов производства эпихлоргидрина, хлорированного лигнина и полисульфидов натрия, получаемых из элементной серы и гидроксида натрия в водном растворе в присутствии гидразингидрата [1]. Технология и аппаратурное оформление процесса получения серосодержащего сорбента подробно описаны в [2, 3]. Процесс осуществляется в емкостном химическом реакторе идеального смешения периодического действия при непрерывном перемешивании ингредиентов, физические свойства которых автоматически рассчитаны в подпрограмме, в которой приводятся рекомендации по выбору перемешивающего устройства [4].

Еще в 70-х гг. XX в. было установлено, что из-за изменения соотношения отдельных стадий процесса в реакторе масштабирование практически невозможно осуществить на основе физического подобия в связи с несовместимостью критериев подобия химических и массообменных процессов [5]. Поэтому для расчета химического реактора будем использовать расчетные методы, основанные на инженерном опыте и позволяющие увеличить достоверность получаемых результатов [6, 7].

Следует отметить, что увеличение масштаба производственной установки не отразится на соотношении ингредиентов, которые используются для получения серосодержащего сорбента, так же, как не изменяется рецептура приготовления блюда в большем количестве и в большей посуде. Масса ингредиентов увеличивается согласно масштабу, изменится только время перемешивания, нагрева рабочей смеси до 45 °С и последующего ее охлаждения до 20 °С.

Известно, что автоматизированный расчет способствует сокращению трудоемкости процесса, повышению качества принимаемых проектных решений, существенно снижает производственные затраты и, соответственно, себестоимость готовой продукции [8–10], поэтому разработка алгоритма и программы автоматизированного теплового расчета реактора для определения времени разогрева рабочей смеси до 45 °С является актуальной задачей.

Алгоритм теплового расчета реактора при разогреве реакционной смеси

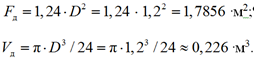

Для корректности выполнения алгоритма программой необходимо определить начальные значения, на основании которых будут осуществляться расчеты реактора, выполненного из стали 20, с пропеллерной мешалкой, которая используется для перемешивания рабочей смеси с коэффициентом динамической вязкости 6,01 сП и содержанием твердой фазы 31,8 %. Зададим номинальный объем реактора Vн = 1,6 м3, внутренний диаметр реактора D = 1,2 м, выберем стандартное эллиптическое днище с площадью поверхности Fд и объемом Vд [11]:

Объем цилиндрической части реактора, м3, ![]()

Длина цилиндрической части реактора, которая является определяющим размером при конвективной теплоотдаче, м:

![]() ,

,

где Sц – толщина стенки реактора. Назначаем

Sц = 6 мм, тогда наружный диаметр реактора (внутренний диаметр пространства тепловой рубашки), м, D1 = D + 2 Sц = 1,212.

Согласно ГОСТ Р 52857.8-2007 внутренний диаметр обечайки наружной цилиндрической рубашки D2 ≤ 1,2 ∙ D1. Принимаем D2 = 1,3 м. Объем донной части рубашки, м3:

![]()

Полный объем рубашки Vруб, м3:

![]()

Общая площадь теплообмена со стороны рубашки F1, м3:

![]()

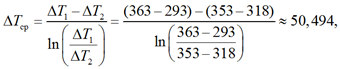

Рабочая среда нагревается от T11 = 20 °С (293 К) до T12 = 45 °С (318 К) горячей водой, которая охлаждается от T21 = 90 °С (363 К) до T22 = 80 °С (353 К). Средняя разность температур ∆Tср, К в процессе нагрева равна

где ΔT1 – начальная разность температур на входе теплоносителя в рубашку; ΔT2 – конечная разность температур на выходе теплоносителя из рубашки.

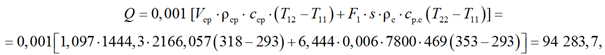

Количество теплоты Q, кДж, необходимое для нагрева суспензии и стенки реактора:

где Vср = 1,097 м3; ρср = 1 444,3 кг/м3 и сср = 2 166,057 Дж/(кг ∙ К) – oбьем загружаемой реакционной смеси, ее плотность и удельная теплоемкость; ρс = 7 800 кг/м3 и ср.с = 469 Дж/(кг ∙ К) – плотность и удельная теплоемкость стали 20.

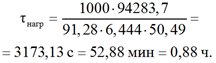

Время нагрева среды:

![]() (1)

(1)

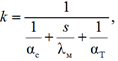

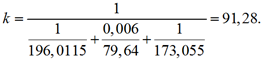

при этом коэффициент теплопередачи k:

(2)

(2)

где αс – коэффициент теплоотдачи от суспензии к стенке реактора; λм = 79,64 Вт/(м ∙ К) – коэффициент теплопроводности стали 20 при 353 К; αт – коэффициент теплоотдачи горячей воды (теплоноситель) к стенке реактора.

Смоченный периметр сечения рубашки в цилиндрической части, м:

![]()

где D3 – номинальный диаметр реактора. Живое сечение рубашки в цилиндрической части, м2:

![]()

Эквивалентный диаметр рубашки в цилиндрической части, м:

![]()

Зададим скорость воды в рубашке W = 0,02 м/с. Тогда значение критерия Рейнольдса составит

![]()

где коэффициент кинематической вязкости воды ν = 0,614 ∙ 10–6 м2/с при температуре 45 °С.

Так как Re > 2 320, то режим движения горячей воды в рубашке переходный [12]. Физические свойства воды для средней температуры 85 °С определяли методом линейной интерполяции. Значение критерия Прандтля равно [12]:

![]()

где μ – коэффициент динамической вязкости воды при 85 °С; λв – коэффициент теплопроводности воды.

Критерий Нуссельта для переходного режима [12] равен

![]()

Коэффициент теплоотдачи αт, Вт/(м2 × К), в рубашке от воды к стенке, учитывая, что коэффициент теплопроводности воды при 385 К ∙ λв = 0,677, Вт/(м × К), имеет значение

![]()

При применении быстроходных пропеллерных мешалок коэффициент теплоотдачи αс от суспензии к стенке реактора вычисляется по формуле

![]()

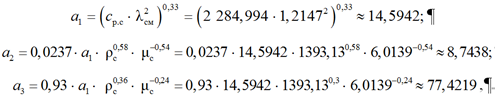

где N – мощность, израсходованная на перемешивание суспензии, Вт, при этом коэффициенты теплоотдачи α1–α3 первого, второго и третьего приближения определяются так:

где λсм – коэффициент теплопроводности реакционной смеси; μс – коэффициент динамической вязкости смеси.

Значение αс находим по формуле

![]()

Найдем значение коэффициента теплопередачи k, Вт/(м2 · К), по формуле (2):

Определяем значение τнагр по формуле (1):

Массовый расход воды, кг/с, вычисляется по формуле

![]()

где св – удельная теплоемкость воды, Дж/(кг ∙ К), при температуре 358 К.

Затраты Z горячей воды, кг, с учетом 5 % тепловых потерь определяются по формуле ![]()

Скорость воды W в рубашке рассчитывается по формуле ![]() где V – объемный расход воды, м3/с, определяемый по формуле

где V – объемный расход воды, м3/с, определяемый по формуле

![]()

где ρв – плотность воды при средней температуре 358 К, найденная методом линейной интерполяции

и равная 968,7 кг/м3.

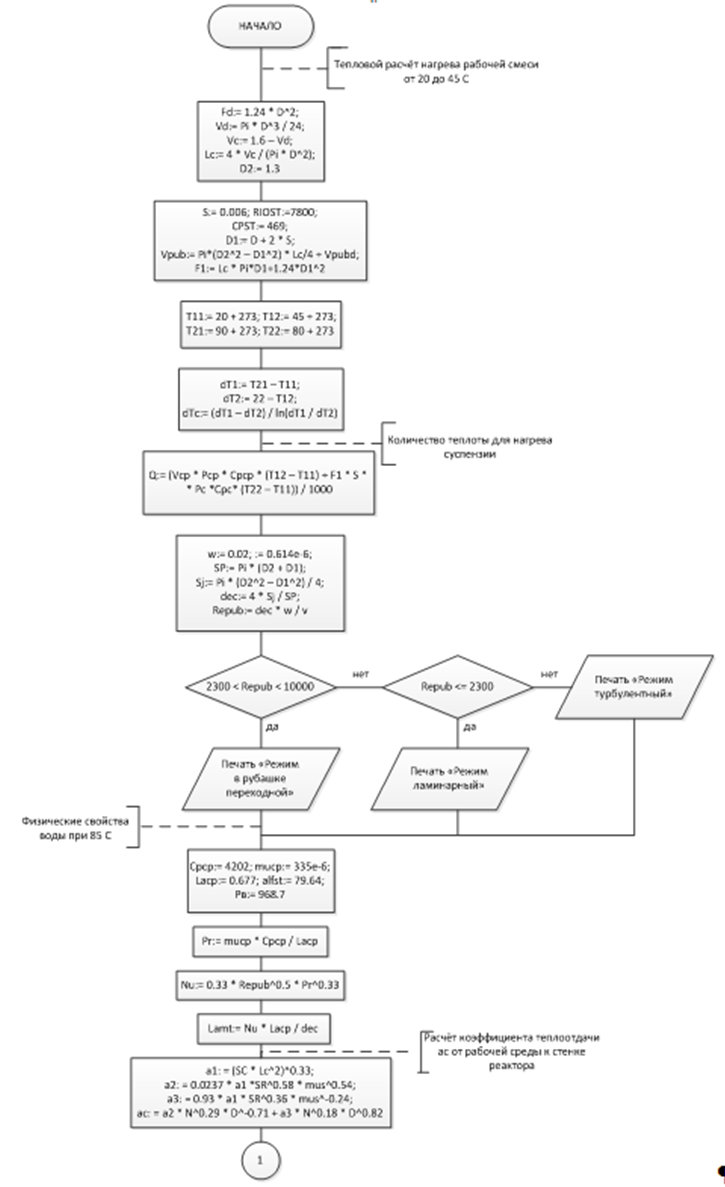

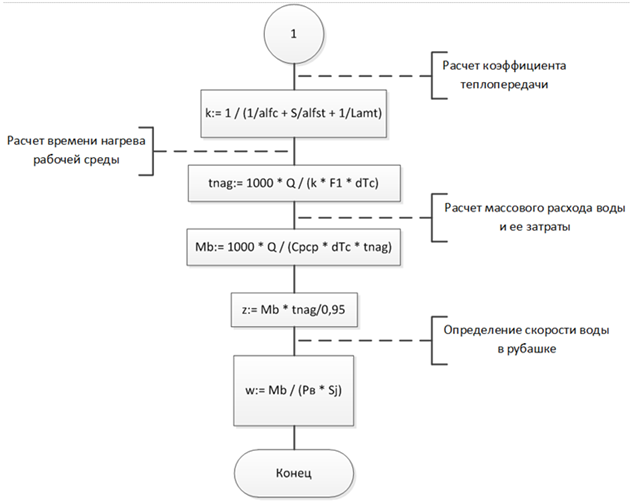

Блок-схема алгоритма теплового расчета

реактора

На рис. 1, 2 представлена блок-схема алгоритма теплового расчета реактора.

Рис. 1. Начало блок-схемы

Fig. 1. Beginning of the flowchart

Рис. 2. Окончание блок-схемы

Fig. 2. Ending of the flowchart

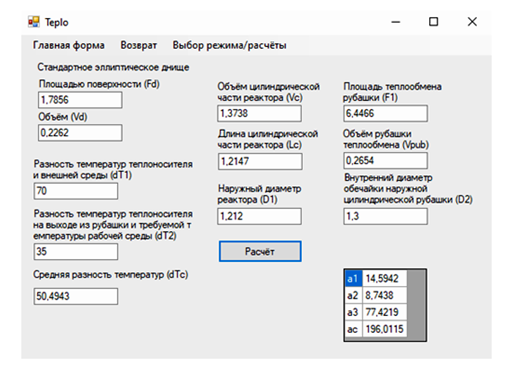

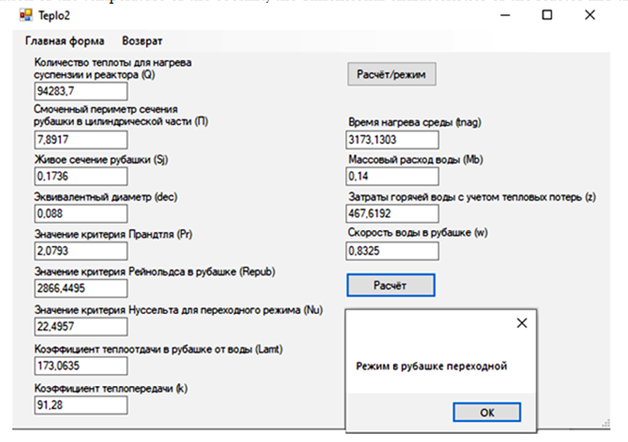

Программа расчета реактора

На рис. 3, 4 представлены результаты автоматизированного теплового расчета химического реактора по описанному алгоритму, а также интерфейс программы, созданной на языке C#.

Рис. 3. Интерфейс программы теплового расчета химического реактора:

определение температуры теплоносителя, размерных характеристик реактора и рубашки

Fig. 3. Program interface of the chemical reactor thermal design:

determination of the temperature of the coolant, the dimensional characteristics of the reactor and the jacket

Рис. 4. Интерфейс программы теплового расчета химического реактора:

определение Q, массового расхода воды, времени нагрева среды, режима и др.

Fig. 4. Program interface of the thermal design of a chemical reactor: calculating Q, water mass flow rate,

working mass heating time, mode, etc.

В результате автоматизации расчетов по описанному алгоритму вычислены количество теплоты (нагрев реакционной смеси производится горячей водой 90 °С) и время (52,88 мин) нагрева рабочей смеси, коэффициент теплоотдачи от рабочей среды к стенке реактора, массовый расход воды и ее затраты, скорость воды в тепловой рубашке, режим течения воды в рубашке и другие критерии подобия.

Заключение

Описан алгоритм теплового расчета реактора для приготовления нового сорбента. Разработаны блок-схема и компьютерная программа.

Благодаря автоматизации расчетов повысилась их скорость и точность. В дальнейшем планируется расширить функционал программы для осуществления расчета реактора при охлаждении реакционной смеси.

1. Пат. РФ № 2558896. Способ получения сорбента для очистки сточных вод от соединений тяжелых металлов / Чернышева Е. А., Грабельных В. А., Леванова Е. П., Игнатова О. Н., Розенцвейг И. Б., Руссавская Н. В., Терек С. В., Корчевин Н. А.; заявл. 06.06.2014, опубл. 10.08.2015, Бюл. № 22.

2. Асламова В. С., Шнейгельбергер Е. А., Асламов А. А. Технология и оборудование производства серосодержащих сорбентов для извлечения тяжелых металлов из сточных вод // Проблемы технико-технологических систем и физико-математических моделей: сб. ст. Междунар. науч.-практ. конф. (Самара, 1 марта 2020 г.). Уфа: Аэтерна, 2020. С. 18-22.

3. Асламова В. С., Асламов А. А., Головкова Е. А., Шнегельбергер Е. А. Автоматизированный расчет трехлопастной пропеллерной мешалки для производства серосодержащего сорбента на основе хлорлигнина, селективного к ионам тяжелых металлов // Современные технологии. Системный анализ. Моделирование. 2021. № 4 (72). С. 48-58.

4. Cвидетельство о государственной регистрации программы для ЭВМ № 2022618080. Расчет физических свойств гетерогенной рабочей среды (жидкость - твердое) и выбор типа мешалки / Асламова В. С., Асламов А. А., Головкова Е. А., Шнегельбергер Е. А.; заявл. 21.04.2022, зарег. 27.04.2022.

5. Боресков Г. К. Моделирование химических про-цессов // Вестн. Акад. наук СССР. 1964. № 5. С. 47-56.

6. Розен А. М., Мартюшин Е. И., Олевский В. М. и др. Масшабный переход в химической технологии: разработка промышленных аппаратов методом гидродинамического моделирования. М.: Химия, 1980. 320 с.

7. Борисенко А. Б., Антоненко А. В., Осовский А. В., Филимонова О. А. Система автоматизированного выбора вспомогательного оборудования многоассортиментных химических производств // Вестн. Тамб. гос. техн. ун-та. 2012. Т. 18. № 3. С. 569-572.

8. Малявко О. И., Мокрозуб В. Г. Автоматизированный расчет валов в среде Internet // Техника и технологии машиностроения: материалы IV Междунар. студенч. науч.-практ. конф. Омск: Изд-во ОМГУ, 2015. С. 154-157.

9. Немтинов В. А., Мокрозуб А. В., Ерохина И. Н. Автоматизированный расчет заготовок днищ емкостных аппаратов // В. И. Вернадский: устойчивое развитие регионов: материалы Междунар. науч.-практ. конф.: в 5 т. Тамбов: Изд-во ТГТУ, 2016. Т. 1. С. 151-154.

10. Справочник химика 21. Химия и химическая технология. URL: https://chem21.info/info/1754159/ (дата обращения: 16.01.2020).

11. Михалев М. Ф., Третьяков Н. П., Мильченко А. И., Зобнин В. В. Расчет и конструирование машин и аппаратов химических производств: примеры и задачи. Л.: Машиностроение, 1984. 301 с.

12. Михеев М. А., Михеева И. М. Основы теплопередачи. М.: Энергия, 1977. 344 с.