Russian Federation

Russian Federation

Russian Federation

Russian Federation

Russian Federation

The article highlights the problem of automation the thermal design of a reactor for the synthesis of a sulfur-containing sorbent obtained from the use of waste products of epichlorohydrin, chlorinated lignin and sodium polysulfides is considered. Automated design helps to reduce the intensity of the process, improve the quality of design decisions, significantly reduce production costs, which has a positive effect on the cost of finished products. It has been found that due to the incompatibility of the similarity criteria of chemical and mass transfer processes there is little possibility to carry out a large-scale transition in a reactor based on physical similarity. In the course of a large-scale transition from a laboratory unit to a small production unit there were used the computational methods based on engineering experience that allow increasing the reliability of the results obtained. There have been determined the initial values, which will be used in the design for a reactor with a propeller agitator to mix a working mass having a dynamic viscosity coefficient of 6.01 sP and a solid phase content of 31.8%. The agitator type was determined by calculating the physical properties of the ingredients and selecting the mixer designs. A flowchart and a formal description of the algorithm for calculating heat transfer during a reaction mixture heating are given; the program interface is written in C# displaying the results of thermal design of the working mixture heating. As a result of the calculation, there has been calculated the amount of heat and time required to heat the working mixture, coefficient of heat transfer from the working mass to the reactor wall, mass flow rate of water and its costs, velocity of water in the thermal jacket, mode of water flow in the jacket and other similarity criteria.

thermal design of the reactor, thermal calculation algorithm, flowchart, sulfur-containing sorbent, heating time, heat transfer coefficient, water mass flow rate

Введение

Серосодержащий сорбент для эффективной очистки сточных вод от соединений тяжелых металлов получают на основе использования отходов производства эпихлоргидрина, хлорированного лигнина и полисульфидов натрия, получаемых из элементной серы и гидроксида натрия в водном растворе в присутствии гидразингидрата [1]. Технология и аппаратурное оформление процесса получения серосодержащего сорбента подробно описаны в [2, 3]. Процесс осуществляется в емкостном химическом реакторе идеального смешения периодического действия при непрерывном перемешивании ингредиентов, физические свойства которых автоматически рассчитаны в подпрограмме, в которой приводятся рекомендации по выбору перемешивающего устройства [4].

Еще в 70-х гг. XX в. было установлено, что из-за изменения соотношения отдельных стадий процесса в реакторе масштабирование практически невозможно осуществить на основе физического подобия в связи с несовместимостью критериев подобия химических и массообменных процессов [5]. Поэтому для расчета химического реактора будем использовать расчетные методы, основанные на инженерном опыте и позволяющие увеличить достоверность получаемых результатов [6, 7].

Следует отметить, что увеличение масштаба производственной установки не отразится на соотношении ингредиентов, которые используются для получения серосодержащего сорбента, так же, как не изменяется рецептура приготовления блюда в большем количестве и в большей посуде. Масса ингредиентов увеличивается согласно масштабу, изменится только время перемешивания, нагрева рабочей смеси до 45 °С и последующего ее охлаждения до 20 °С.

Известно, что автоматизированный расчет способствует сокращению трудоемкости процесса, повышению качества принимаемых проектных решений, существенно снижает производственные затраты и, соответственно, себестоимость готовой продукции [8–10], поэтому разработка алгоритма и программы автоматизированного теплового расчета реактора для определения времени разогрева рабочей смеси до 45 °С является актуальной задачей.

Алгоритм теплового расчета реактора при разогреве реакционной смеси

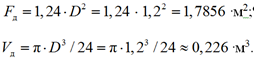

Для корректности выполнения алгоритма программой необходимо определить начальные значения, на основании которых будут осуществляться расчеты реактора, выполненного из стали 20, с пропеллерной мешалкой, которая используется для перемешивания рабочей смеси с коэффициентом динамической вязкости 6,01 сП и содержанием твердой фазы 31,8 %. Зададим номинальный объем реактора Vн = 1,6 м3, внутренний диаметр реактора D = 1,2 м, выберем стандартное эллиптическое днище с площадью поверхности Fд и объемом Vд [11]:

Объем цилиндрической части реактора, м3, ![]()

Длина цилиндрической части реактора, которая является определяющим размером при конвективной теплоотдаче, м:

![]() ,

,

где Sц – толщина стенки реактора. Назначаем

Sц = 6 мм, тогда наружный диаметр реактора (внутренний диаметр пространства тепловой рубашки), м, D1 = D + 2 Sц = 1,212.

Согласно ГОСТ Р 52857.8-2007 внутренний диаметр обечайки наружной цилиндрической рубашки D2 ≤ 1,2 ∙ D1. Принимаем D2 = 1,3 м. Объем донной части рубашки, м3:

![]()

Полный объем рубашки Vруб, м3:

![]()

Общая площадь теплообмена со стороны рубашки F1, м3:

![]()

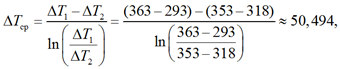

Рабочая среда нагревается от T11 = 20 °С (293 К) до T12 = 45 °С (318 К) горячей водой, которая охлаждается от T21 = 90 °С (363 К) до T22 = 80 °С (353 К). Средняя разность температур ∆Tср, К в процессе нагрева равна

где ΔT1 – начальная разность температур на входе теплоносителя в рубашку; ΔT2 – конечная разность температур на выходе теплоносителя из рубашки.

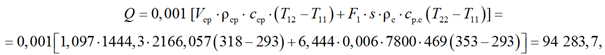

Количество теплоты Q, кДж, необходимое для нагрева суспензии и стенки реактора:

где Vср = 1,097 м3; ρср = 1 444,3 кг/м3 и сср = 2 166,057 Дж/(кг ∙ К) – oбьем загружаемой реакционной смеси, ее плотность и удельная теплоемкость; ρс = 7 800 кг/м3 и ср.с = 469 Дж/(кг ∙ К) – плотность и удельная теплоемкость стали 20.

Время нагрева среды:

![]() (1)

(1)

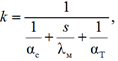

при этом коэффициент теплопередачи k:

(2)

(2)

где αс – коэффициент теплоотдачи от суспензии к стенке реактора; λм = 79,64 Вт/(м ∙ К) – коэффициент теплопроводности стали 20 при 353 К; αт – коэффициент теплоотдачи горячей воды (теплоноситель) к стенке реактора.

Смоченный периметр сечения рубашки в цилиндрической части, м:

![]()

где D3 – номинальный диаметр реактора. Живое сечение рубашки в цилиндрической части, м2:

![]()

Эквивалентный диаметр рубашки в цилиндрической части, м:

![]()

Зададим скорость воды в рубашке W = 0,02 м/с. Тогда значение критерия Рейнольдса составит

![]()

где коэффициент кинематической вязкости воды ν = 0,614 ∙ 10–6 м2/с при температуре 45 °С.

Так как Re > 2 320, то режим движения горячей воды в рубашке переходный [12]. Физические свойства воды для средней температуры 85 °С определяли методом линейной интерполяции. Значение критерия Прандтля равно [12]:

![]()

где μ – коэффициент динамической вязкости воды при 85 °С; λв – коэффициент теплопроводности воды.

Критерий Нуссельта для переходного режима [12] равен

![]()

Коэффициент теплоотдачи αт, Вт/(м2 × К), в рубашке от воды к стенке, учитывая, что коэффициент теплопроводности воды при 385 К ∙ λв = 0,677, Вт/(м × К), имеет значение

![]()

При применении быстроходных пропеллерных мешалок коэффициент теплоотдачи αс от суспензии к стенке реактора вычисляется по формуле

![]()

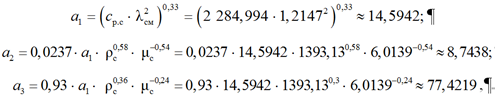

где N – мощность, израсходованная на перемешивание суспензии, Вт, при этом коэффициенты теплоотдачи α1–α3 первого, второго и третьего приближения определяются так:

где λсм – коэффициент теплопроводности реакционной смеси; μс – коэффициент динамической вязкости смеси.

Значение αс находим по формуле

![]()

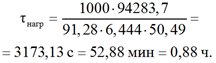

Найдем значение коэффициента теплопередачи k, Вт/(м2 · К), по формуле (2):

Определяем значение τнагр по формуле (1):

Массовый расход воды, кг/с, вычисляется по формуле

![]()

где св – удельная теплоемкость воды, Дж/(кг ∙ К), при температуре 358 К.

Затраты Z горячей воды, кг, с учетом 5 % тепловых потерь определяются по формуле ![]()

Скорость воды W в рубашке рассчитывается по формуле ![]() где V – объемный расход воды, м3/с, определяемый по формуле

где V – объемный расход воды, м3/с, определяемый по формуле

![]()

где ρв – плотность воды при средней температуре 358 К, найденная методом линейной интерполяции

и равная 968,7 кг/м3.

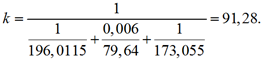

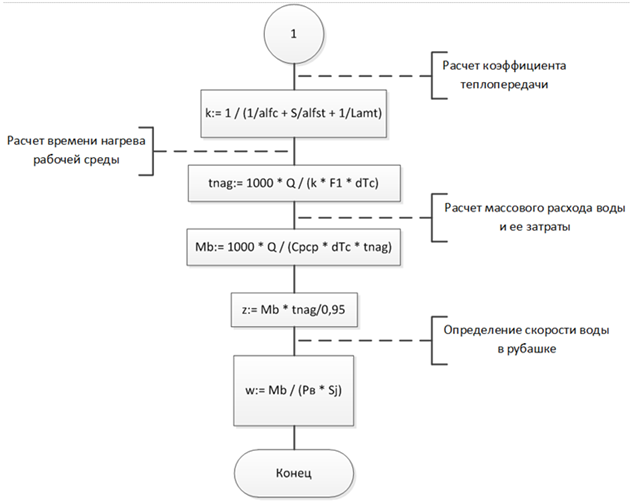

Блок-схема алгоритма теплового расчета

реактора

На рис. 1, 2 представлена блок-схема алгоритма теплового расчета реактора.

Рис. 1. Начало блок-схемы

Fig. 1. Beginning of the flowchart

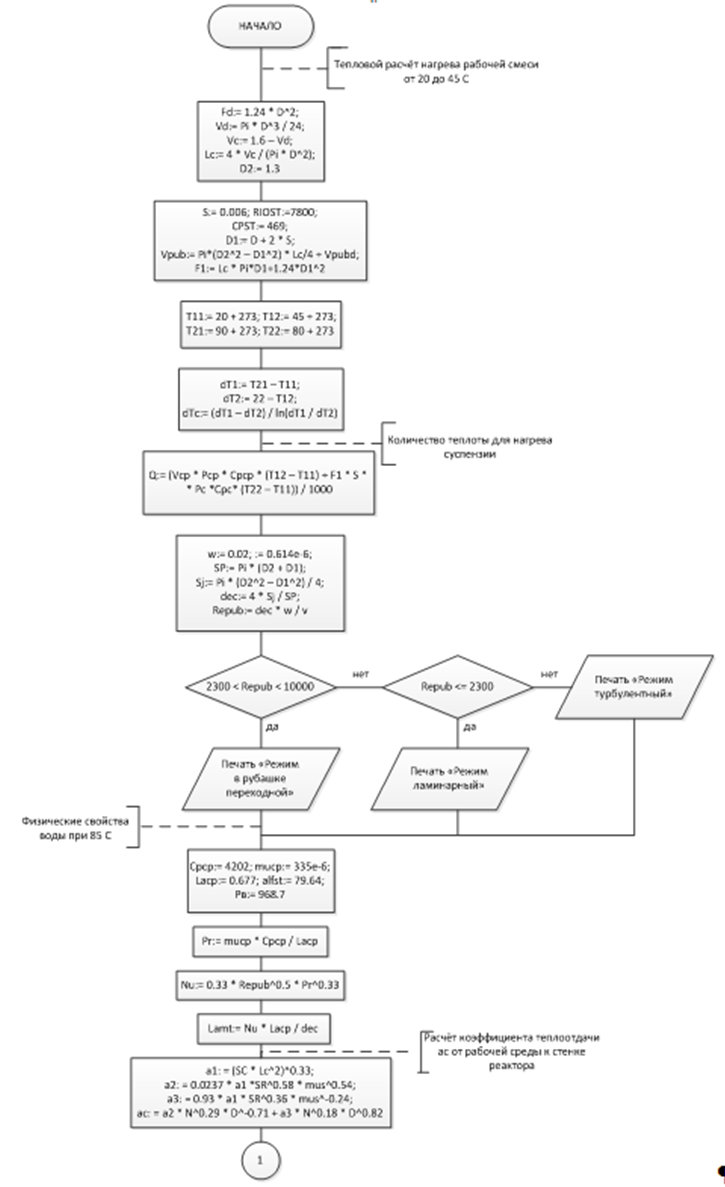

Рис. 2. Окончание блок-схемы

Fig. 2. Ending of the flowchart

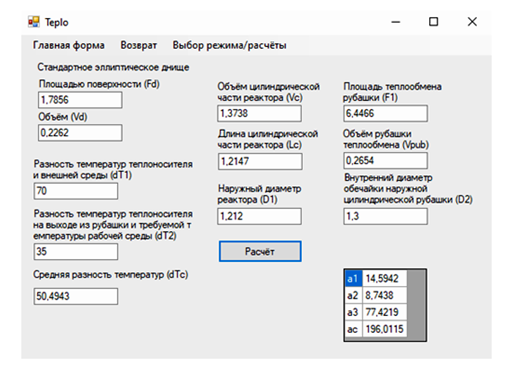

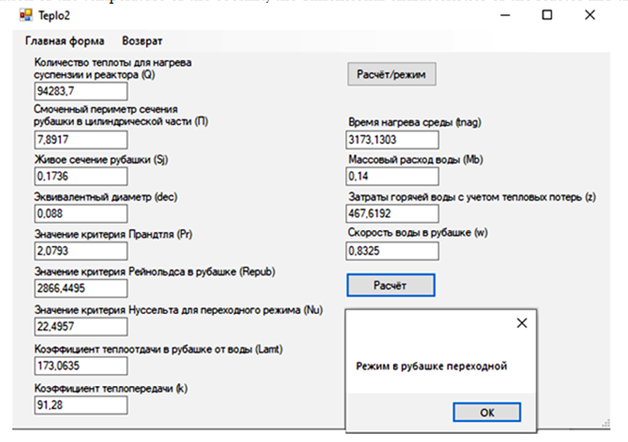

Программа расчета реактора

На рис. 3, 4 представлены результаты автоматизированного теплового расчета химического реактора по описанному алгоритму, а также интерфейс программы, созданной на языке C#.

Рис. 3. Интерфейс программы теплового расчета химического реактора:

определение температуры теплоносителя, размерных характеристик реактора и рубашки

Fig. 3. Program interface of the chemical reactor thermal design:

determination of the temperature of the coolant, the dimensional characteristics of the reactor and the jacket

Рис. 4. Интерфейс программы теплового расчета химического реактора:

определение Q, массового расхода воды, времени нагрева среды, режима и др.

Fig. 4. Program interface of the thermal design of a chemical reactor: calculating Q, water mass flow rate,

working mass heating time, mode, etc.

В результате автоматизации расчетов по описанному алгоритму вычислены количество теплоты (нагрев реакционной смеси производится горячей водой 90 °С) и время (52,88 мин) нагрева рабочей смеси, коэффициент теплоотдачи от рабочей среды к стенке реактора, массовый расход воды и ее затраты, скорость воды в тепловой рубашке, режим течения воды в рубашке и другие критерии подобия.

Заключение

Описан алгоритм теплового расчета реактора для приготовления нового сорбента. Разработаны блок-схема и компьютерная программа.

Благодаря автоматизации расчетов повысилась их скорость и точность. В дальнейшем планируется расширить функционал программы для осуществления расчета реактора при охлаждении реакционной смеси.

1. Pat. RF № 2558896. Sposob polucheniya sorbenta dlya ochistki stochnyh vod ot soedineniy tyazhelyh metallov / Chernysheva E. A., Grabel'nyh V. A., Levanova E. P., Ignatova O. N., Rozencveyg I. B., Russavskaya N. V., Terek S. V., Korchevin N. A.; zayavl. 06.06.2014, opubl. 10.08.2015, Byul. № 22.

2. Aslamova V. S., Shneygel'berger E. A., Aslamov A. A. Tehnologiya i oborudovanie proizvodstva serosoderzhaschih sorbentov dlya izvlecheniya tyazhelyh metallov iz stochnyh vod // Problemy tehniko-tehnologicheskih sistem i fiziko-matematicheskih modeley: sb. st. Mezhdunar. nauch.-prakt. konf. (Samara, 1 marta 2020 g.). Ufa: Aeterna, 2020. S. 18-22.

3. Aslamova V. S., Aslamov A. A., Golovkova E. A., Shnegel'berger E. A. Avtomatizirovannyy raschet trehlopastnoy propellernoy meshalki dlya proizvodstva serosoderzhaschego sorbenta na osnove hlorlignina, selektivnogo k ionam tyazhelyh metallov // Sovremennye tehnologii. Sistemnyy analiz. Modelirovanie. 2021. № 4 (72). S. 48-58.

4. Cvidetel'stvo o gosudarstvennoy registracii programmy dlya EVM № 2022618080. Raschet fizicheskih svoystv geterogennoy rabochey sredy (zhidkost' - tverdoe) i vybor tipa meshalki / Aslamova V. S., Aslamov A. A., Golovkova E. A., Shnegel'berger E. A.; zayavl. 21.04.2022, zareg. 27.04.2022.

5. Boreskov G. K. Modelirovanie himicheskih pro-cessov // Vestn. Akad. nauk SSSR. 1964. № 5. S. 47-56.

6. Rozen A. M., Martyushin E. I., Olevskiy V. M. i dr. Masshabnyy perehod v himicheskoy tehnologii: razrabotka promyshlennyh apparatov metodom gidrodinamicheskogo modelirovaniya. M.: Himiya, 1980. 320 s.

7. Borisenko A. B., Antonenko A. V., Osovskiy A. V., Filimonova O. A. Sistema avtomatizirovannogo vybora vspomogatel'nogo oborudovaniya mnogoassortimentnyh himicheskih proizvodstv // Vestn. Tamb. gos. tehn. un-ta. 2012. T. 18. № 3. S. 569-572.

8. Malyavko O. I., Mokrozub V. G. Avtomatizirovannyy raschet valov v srede Internet // Tehnika i tehnologii mashinostroeniya: materialy IV Mezhdunar. studench. nauch.-prakt. konf. Omsk: Izd-vo OMGU, 2015. S. 154-157.

9. Nemtinov V. A., Mokrozub A. V., Erohina I. N. Avtomatizirovannyy raschet zagotovok dnisch emkostnyh apparatov // V. I. Vernadskiy: ustoychivoe razvitie regionov: materialy Mezhdunar. nauch.-prakt. konf.: v 5 t. Tambov: Izd-vo TGTU, 2016. T. 1. S. 151-154.

10. Spravochnik himika 21. Himiya i himicheskaya tehnologiya. URL: https://chem21.info/info/1754159/ (data obrascheniya: 16.01.2020).

11. Mihalev M. F., Tret'yakov N. P., Mil'chenko A. I., Zobnin V. V. Raschet i konstruirovanie mashin i apparatov himicheskih proizvodstv: primery i zadachi. L.: Mashinostroenie, 1984. 301 s.

12. Miheev M. A., Miheeva I. M. Osnovy teploperedachi. M.: Energiya, 1977. 344 s.