Россия

Россия

Рассматривается применение полимерно-композитных материалов в изготовлении корпусных конструкций, испытывающих статические нагрузки. Исследуются преимущества и недостатки приводных валов из полимерно-композитных материалов. Приведены примеры судов, в конструкцию которых входят полимерно-композитные материалы. Отмечен метод конечных элементов и представлены программные продукты для моделирования, используемые в настоящее время для развития, проектирования и анализа композитных материалов. Рассматриваются наиболее распространенные типы укрепляющих волокон, повышающих характеристики прочности композитов, проиллюстрирован внешний вид волокон стекловолокна, углеродного волокна (карбон) и арамидного волокна. Отмечена роль наполнителей для улучшения теплопроводности, снижения плотности и повышения жесткости композита. Перечислены особенности проектирования и расчета параметров приводных валов из полимерно-композитных материалов. Приведен пример расчета параметров композитного вала в программе ANSYS. Рассматривается технология накальной обмотки для изготовления полимерно-композитных валов, используемая ведущими производителями в области изготовления композитных валов. Приведена схема процесса изготовления композитно-полимерного вала методом накальной намотки. Описываются два типа намоточных машин – спиральные и полярные. Подробно анализируются правила и требования классификационных обществ (Российского морского регистра судоходства и Российского классификационного общества) в области изготовления валов из композитных материалов и применения их на судах. Анализ технологии и возможности изготовления экспериментальных образцов валов из композитных материалов проводится в условиях лаборатории испытательного центра Marine technology service Астраханского государственного технического университета.

судостроение, судовые машинно-движительные комплексы, приводные валы, полимерно-композитные материалы, углеродное волокно, эпоксидная смола

Введение

В настоящее время полимерно-композитные материалы повсеместно используются в различных областях аэрокосмической, автомобильной промышленности и в судостроении. Такие материалы используются в изготовлении корпусных конструкций, испытывающих статические нагрузки. Малый вес и высокая прочность являются наиболее привлекательными и выгодными характеристиками для использования таких современных материалов в столь обширном диапазоне производства. Это делает их перспективными для использования в судовых машинно-движительных комплексах, в том числе в качестве материалов изготовления приводных валов. Полимерно-композитные валы, изготовленные из армирующего углеродного волокна и матрицы, которая состоит из эпоксидной смолы, являются классическими для их использования в судовых машинно-движительных комплексах. Помимо уже указанных преимуществ полимерно-композитных материалов, приводные валы из данных материалов, по сравнению с их стальными аналогами, обладают более высокой стойкостью к коррозии, более низкой магнитной сигнатурой, низкими нагрузками на подшипники и имеют более высокую усталостную прочность.

Изготовление валов из новых материалов для использования в составе судового валопровода – это наукоемкая задача, и она состоит из нескольких этапов: изучение ранее проведенных практических и теоретических исследований, изучение требований к материалам и технологиям производства валов, моделирование и изготовление экспериментальных образцов валов, изготовление опытных образцов и т. д.

В настоящей работе проводится исследование области применения, обоснование преимуществ и недостатков валов из композитных материалов, анализ технологии и анализ возможности изготовления экспериментальных образцов валов из композитных материалов в условиях лаборатории испытательного центра Marine technology service ФГБОУ ВО «Астраханский государственный технический университет».

Материалы исследования

Преобладающими преимуществами полимерно-композитного материала, особенно по сравнению с другими традиционными материалами, являются малый вес, высокая удельная прочность и жесткость. На водном транспорте композиционные материалы применяются на гражданских и военных судах и кораблях, подводных лодках и на буровых морских платформах. Композитные материалы применяются для ремонта и восстановления трубопроводов, изготовления гребных валов и винтов, рулей, мачт, надстроек, в том числе и переборок, палуб, дверей, люков и т. д. [1, 2] (рис. 1 [3]).

Рис. 1. Примеры судов, в конструкцию которых входят полимерно-композитные материалы

Fig. 1. Examples of vessels whose construction includes polymer-composite materials

За последние 50 лет стеклопластик преимущественно использовался на маломерных и прогулочных судах, а в последнее время и на гоночных судах, как моторных, так и парусных [4]. Композитные валы широко используются и в судовых энергетических установках уже более трех десятилетий, преимущественно в качестве гребных валов (рис. 2 [5]). В подобных валах основными используемыми армирующими телами и матричными веществами являются углеродное волокно и эпоксидная смола. Вал из полимерно-композитного материала может весить на четверть меньше, чем традиционные стальные валы, что снижает общий вес валопровода; а масса валопровода судна может составлять до 2 % от общей массы судна. Кроме того, они имеют такие преимущества, как коррозионная стойкость, низкие нагрузки на подшипники, уменьшенная магнитная сигнатура [6], более высокая гибкость, усталостная прочность и демпфирование вибраций. Замена классических валов на полимерно-композитные может повлиять и на крутильные колебания, которые возникают в судовых машинно-движительных комплексах. При изготовлении валов из композитных материалов и применения их на судах необходимо обратить пристальное внимание на требования классификационных обществ – Российского морского регистра судоходства (РМРС) [7] и Российского классификационного общества (РКО) [8].

Преимущества и недостатки приводных валов из полимерно-композитных материалов

Основные преимущества полимерно-композит-ных материалов:

– малый вес, что приводит к снижению расхода топлива и, следовательно, к снижению эксплуатационных расходов и возможности нести большую полезную нагрузку;

– высокое сопротивление (или даже отсутствие) к коррозии, что снижает материальные затраты на техническое обслуживание;

– снижение вибрации и шума, что является одной из основных причин использования подобных материалов на прогулочных судах;

– минимальная требовательность к смазке подшипников. В отличии от металлических валов, полимерно-композитные валы могут иметь достаточно низкий коэффициент трения. Это позволяет снизить или даже устранить необходимость в постоянной смазке, что улучшает эксплуатационные характеристики и снижает затраты на обслуживание.

С другой стороны, у валов из полимерно-компо-зитных материалов имеются следующие недостатки:

– высокая стоимость приобретения сырья (волокна, смолы) и производственные затраты (опытный персонал и контролируемые условия окружающей среды);

– техническое обслуживание сложнее, т. к. необходимо обследовать всю конструкцию, а не конкретные уязвимые места, как в металлических конструкциях;

– плохая перерабатываемость при утилизации. Данный материал невозможно перерабатывать, как стальной, обычной переплавкой стали. Единственный выход – это утилизация полимерно-композит-ного материала, как пластика.

Рис. 2. Судовой карбоновый гребной вал от производителя Centadisc

Fig. 2. Marine carbon fiber propeller shaft from the manufacturer Centadisc

Помимо этого, в настоящее время еще не изучен до конца механизм поведения и характера разрушения композитных валов в судовых машинно-движительных комплексах. При проектировании и изготовлении подобных валов ключевой проблемой является неизвестность механических свойств конечной конструкции, поскольку они зависят от конечной укладки матрицы (волокна). Поиск и создание достаточно точной модели является непростой задачей. В недалеком прошлом был популярен метод эмпирических математических моделей. Но с развитием технологий сегодня в основном используют метод конечных элементов и определенные программные продукты для моделирования, которые очень сильно упростили и дали толчок для развития, проектирования и анализа композитных материалов.

Обзор полимерно-композитных материалов

Состав полимерно-композитных материалов может быть разнообразным, он зависит от конкретных требований к конечному продукту. Одним из часто используемых компонентов является матрица, которая обеспечивает связующую среду для других составных элементов. Матрицей может быть различный полимер, такой как эпоксидная смола, полиэстер или фенолоформальдегидная смола.

Для усиления полимеров в полимерно-компо-зитных материалах используются укрепляющие волокна. Наиболее распространенными типами волокон являются стекловолокно, углеродное и арамидное волокно. Эти волокна обладают высокой прочностью и жесткостью, что значительно повышает характеристики прочности композита (рис. 3 [9]).

Рис. 3. Внешний вид укрепляющих волокон: стекловолокно, углеродное волокно (карбон) и арамидное волокно

Fig. 3. Appearance of reinforcing fibers: fiberglass, carbon fiber (carbon fiber) and aramid fiber

Наполнители также могут использоваться для дополнительного улучшения свойств полимерно-композитных материалов. Наполнители, такие как керамические частицы или графен, могут добавляться для улучшения теплопроводности, снижения плотности или повышения жесткости композита.

Особенности проектирования и расчета параметров приводных валов из полимерно-ком-позитных материалов

Методика проектирования полимерно-композит-ных приводных валов включает в себя несколько этапов, которые помогают обеспечить оптимальные характеристики и надежность вала.

Первым этапом, как практически во всех сферах производства, является определение требований, в данном случае к приводному валу, что включает определение максимальной нагрузки, частоты вращения, условий работы, параметров окружающей среды и других факторов, которые влияют на выбор материалов и конструкции.

Вторым этапом является выбор вида армирующего материала и матрицы. На основе требований выбираются оптимальные материалы для изготовления приводного вала. В случае полимерно-композитных валов матрица и укрепляющие волокна выбираются таким образом, чтобы обеспечить оптимальные механические свойства и стойкость к рабочей среде. К примеру, арамидное волокно с матрицей из фенолформальдегидной смолы более стойко к износу и высоким температурам, чем стекловолокно с полиэстером. В свою очередь, углеродное волокно с эпоксидной смолой с полимеризацией при высокой температуре имеет меньшее значение влагопоглощения.

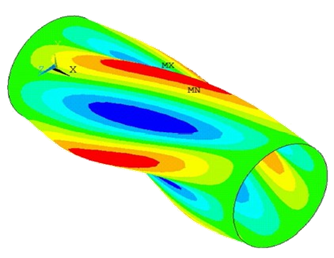

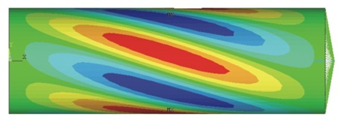

На третьем этапе проводятся расчеты для определения размеров и геометрии вала, расчеты на прочность, жесткость и деформацию вала с использованием соответствующих инженерных методов и программ. В настоящее время используются различные программные средства, которые обеспечивают расчеты и моделирование для оптимального проектирования и анализа. Например, CAD-системы (Computer-Aided Design) – это программы, которые позволяют создавать трехмерные модели и проектировать изделия в 3D-прост-ранстве. Такие программы, как SolidWorks, CATIA, AutoCAD, Siemens NX и др., предоставляют широкий спектр инструментов и возможностей для проектирования полимерно-композитных валов. Программы для расчета и моделирования напряжений и деформаций – это программные инструменты, которые используются для проведения различных расчетов и анализа механических характеристик вала. Такие программы, как ANSYS (рис. 4), Abaqus, COMSOL и др., позволяют моделировать поведение вала под различными нагрузками и условиями [9, 10]. Также существуют программные средства, специально разработанные для проектирования и анализа композитных материалов, – HyperWorks Composite, Fibersim, CompositePro и др. Эти программы позволяют учитывать специфические свойства и поведение композитного материала при эксплуатации валов.

|

|

|

Рис. 4. Пример расчета параметров композитного вала в программе ANSYS

Fig. 4. Example of calculation of composite shaft parameters in the ANSYS program

Технологии изготовления приводных валов из полимерно-композитного материала

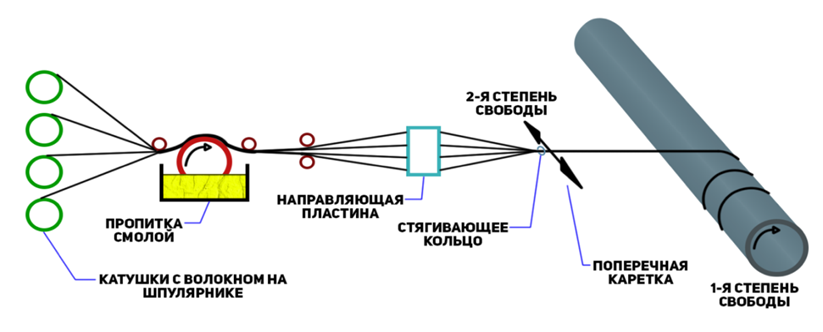

Ведущими производителями в области изготовления композитных валов являются Geislinger (Австрия), Dynexa (Германия), Rexnord – Centa (США), Vulkan (Германия), Jaure (Испания) и др. Практически все они используют технологию накальной намотки (рис. 5) для изготовления полимерно-композитных валов (включая трубы и резервуары). Это автоматизированный процесс, при котором волокна, образующиеся в ровинге (жгут из стеклонитей или карбоновых нитей), наматываются на вращающуюся оправку (спиралью или полярно) после прохождения стадии пропитки смолой [11]. Глазок подачи волокна может быть расположен в любой ориентации относительно вращающегося волокна, так что достигается желаемая заранее заданная схема намотки. С помощью этого метода достигаются высокие темпы производства и изготавливается продукция высокого качества.

Рис. 5. Схема процесса изготовления композитно-полимерного вала методом накальной намотки

Fig. 5. Diagram of the manufacturing process of a composite polymer shaft by the method of filament winding

Существуют два типа намоточных машин: спиральные и полярные. Спиральные намоточные машины работают подобно токарным станкам. В этом случае оправка постоянно вращается, а подающая проушина движется вперед-назад. Скорость вращения оправки и линейная скорость подающей проушины могут быть настроены для достижения ориентации волокна в пределах от 5 до 90 град. Если ориентация волокна составляет 90 град, это называется кольцевой намоткой. Для покрытия оправки пластиной требуются многократные возвратно-поступательные движения каретки. Волокнистая арматура подается со шпулярника и ленточных стеллажей. Для регулировки натяжения арматуры используется натяжное устройство или тормоз. Затем арматура проходит через ванну со смолой, где она впитывает смолу. После этого мокрая арматура проходит через подающую проушину, установленную на каретке. Кроме вращения шпинделя, каретка и подающая проушина могут перемещаться различными способами для размещения арматуры по сложным контурам.

На рис. 5 представлена спиральная намоточная машина с тремя возможными движениями или осями, но существуют машины с числом осей до шести. Шестиосные станки могут независимо управлять вращением шпинделя, горизонтальной подачей каретки, радиальным положением каретки, углом проушины подачи и рысканием, а также вертикальной подачей каретки. Намоточные машины с меньшим числом осей используются для простых деталей, например для простых цилиндрических валов и трубок, а машины с большим числом осей применяются для изготовления более сложных компонентов, таких как лопасти ветряных мельниц или мачт для парусных яхт.

В источнике [12] рассмотрен полный процесс производства приводного вала (рис. 6) из полимерно-композитного материала, используемого компанией Rexnord. В состав приводного вала входит композитный вал, ступицы и фланцы из стали, промежуточные гибкие элементы вала.

Рис. 6. Общий вид готового композитного приводного вала

Fig. 6. General view of the finished composite drive shaft

Правила РМРС и РКО относительно полимерно-композитных приводных валов в судовых машинно-движительных комплексах

Правила и нормативы, которые устанавливают требования к использованию полимерно-композит-ных приводных валов в машинно-движительных комплексах судов, разрабатывают РМРС и РКО. Данные правила и нормативы основаны на определенных принципах и стандартах, которые гарантируют надежность и безопасность таких приводных валов в морских условиях [13–15].

Одним из важных аспектов правил является определение требований к материалам, используемым при изготовлении полимерно-композитных приводных валов. В правилах указываются типы полимерно-композитных материалов, которые могут быть использованы, а также требования к их сертификации качества и физическим и механическим характеристикам.

Правила охватывают процесс изготовления и монтажа полимерно-композитных приводных валов. В них предусмотрены инструкции по применению различных методов изготовления, таких как вакуумная инфузия, прессование и формовка, а также процедуры для соединения композитных слоев. Подобные правила помогают обеспечить правильность процесса изготовления и монтажа, что способствует оптимальной работе приводного вала и его надежности.

Одним из основных аспектов правил являются также стандарты и методы испытаний полимерно-композитных приводных валов. Стандарты устанавливают процедуры для определения прочности, устойчивости к коррозии и других характеристик, что обеспечивает высокую производительность и безопасность в эксплуатации. Также устанавливаются требования к контролю качества на различных этапах производства и монтажа, что помогает гарантировать соответствие полимерно-композит-ных приводных валов заданным параметрам и нормативам.

Правила также определяют требования к эксплуатации и техническому обслуживанию полимерно-композитных приводных валов, включая рекомендации по проведению проверок, диагностике состояния и поддержке. Безопасность является одним из важных аспектов, поэтому в правилах предусмотрены инструкции по обеспечению безопасности в процессе эксплуатации и реагированию на возможные повреждения или неисправности приводного вала.

Наконец, правила определяют процессы сертификации и классификации судов и связанных систем, где используются полимерно-композитные приводные валы. Это включает проверку судов на соответствие требованиям безопасности и товароспособности, а также выдачу соответствующих сертификатов и классификационных знаков.

В целом правила и нормативы разработаны с целью обеспечения безопасности, надежности и эффективности использования полимерно-ком-позитных приводных валов в судовых машинно-движительных комплексах. Они контролируют процесс изготовления, монтажа, эксплуатации и обслуживания приводных валов, что способствует повышению качества и долговечности такого рода систем на морских судах.

Заключение

Несмотря на перспективность применения приводных валов из полимерно-композитных материалов, необходимо учитывать потенциальные ограничения и риски такой технологии. Острая проблема требований к надежности и безопасности в судостроительной индустрии должна быть учтена при разработке и внедрении полимерно-ком-позитных валов. Они должны проходить строгие испытания и сертификацию, чтобы гарантировать их соответствие международным нормам и стандартам.

Более того, важно проводить регулярное обслуживание и контроль состояния полимерно-ком-позитных валов во время эксплуатации, чтобы обнаружить возможные дефекты или повреждения. Большое внимание также следует уделять стойкости материалов, особенно при работе в агрессивных морских условиях.

В результате проведенных исследований можно сделать вывод о том, что применение полимерно-композитных валов в судовых машинно-движи-тельных комплексах представляет собой актуальную и перспективную технологию. Она может существенно улучшить эффективность и надежность судовых систем, а также снизить их эксплуатационные затраты. При условии дальнейшего исследования, разработки и тесного взаимодействия судостроительных компаний, производителей и научных организаций применение приводных валов из полимерно-композитных материалов может стать реальностью и перспективой для будущего судостроения.

В дальнейшем предполагается разработка намоточного станка для производства экспериментальных образцов валов из композитных материалов на основе эпоксидных смол и карбоновых волокон. Для испытаний полученных образцов планируется использование лабораторного стенда, моделирующего работу судового машинно-дви-жительного комплекса в составе среднеоборотного дизеля с прямой передачей на гребной винт.

1. Mouritz A. P., Gellert E., Burchill P., Challis K. Review of advanced composite structures for naval ships and submarines. Composite Structures, 2001. 53 p.

2. Graham-Jones J., Summerscales J. Marine Applications of Advanced Fibre. Reinforced Composites, 2016. 335 p.

3. Bilalis E. Experimental and Numerical Study of Composite Shafts. Diploma Thesis, School of Naval Architecture and Marine Engineering, Shipbuilding Technology Laboratory, National Technical University of Athens, 2016. 154 p.

4. Green E. Marine Composites. Eric Greene Associates, 1998. 24 p.

5. Centa. Carbon Fiber Technology. Carbonfaser Technology. Catalog Carbon-03-05, 2012. 12 p.

6. Elforjani M. A. Condition Monitoring of Slow Speed Rotating Machinery Using Acoustic Emission Technology. School of Engineering, Cranfield University, 2010. 163 p.

7. НД 2-020101-174. Правила классификации и постройки морских судов. Ч. XVI. Конструкция и прочность судов из полимерных композиционных материалов / Российский морской регистр судоходства. СПб.: Изд. РМРС, 2023. URL: https://normacs.net/Doclist/doc/22RLH.html?ysclid=lxu58lywqu574887213 (дата обращения: 11.02.2024).

8. Правила классификации и постройки судов / Российское классификационное общество. М.: Изд-во РКО, 2019. 1685 с.

9. Barbero E. J. Finite Element Analysis of Composite Materials Using ANSYS. CRC Press, 2013. 366 p.

10. Gerstle F. P. Composites, Encyclopedia of Polymer Science and Engineering. N. Y.: Wiley, 2009. 168 p.

11. Energon. URL: https://shop.energon.pro (дата обращения: 11.02.2024).

12. Rexnord. URL: https://rexnord.venteco.ru/ (дата обращения: 11.02.2024).

13. НД 2-020101-174. Правила классификации и постройки морских судов. Ч. VII. Механические установки / Российский морской регистр судоходства. СПб.: Изд. РМРС, 2023. URL: https://normacs.net/Doclist/doc/22RLD.html?ysclid=lxu53mw4wm243718898 (дата обращения: 11.02.2024).

14. НД 2-020101-174. Правила классификации и постройки морских судов. Ч. XIII. Материалы / Российский морской регистр судоходства. СПб.: Изд. РМРС, 2023. URL: https://normacs.net/Doclist/doc/22RLO.html (дата обращения: 11.02.2024).

15. НД 2-020101-174. Правила классификации и постройки морских судов. Ч. IХ. Механизмы / Российский морской регистр судоходства. СПб.: Изд. РМРС, 2023. URL: https://normacs.net/Doclist/doc/22RL3.html?ysclid=lxu50z55fb776582443 (дата обращения: 11.02.2024).