Россия

Рассматриваются способы рационального использования углеводородного сырья в целях получения изопарафиновых и ароматических углеводородов. Изучены возможности совместной переработки фракции 75–100 °С газового конденсата и пропан-бутановой фракции (ПБФ) в условиях безводородной среды и в присутствии модифицированного цеолитсодержащего катализатора. Установлены закономерности выхода ароматических и изопарафиновых углеводородов безводородного процесса каталитического превращения комбинированного углеводородного сырья на цеолитсодержащем катализаторе Pt/Beta, модифицированного 0,5 % масс. платины. Так, при превращении фракции 75–100 °С в интервале температур 300–350 °С содержание изопарафинов в жидких продуктах увеличивается более чем на 20 % масс. Дальнейшее повышение температуры сопровождается в большей степени образованием ароматических углеводородов. Суммарное содержание бензола, толуола, ксилолов составляет около 20 % масс. Аналогичные тенденции наблюдаются при испытании ПБФ. Наибольшее увеличение изопарафиновых углеводородов также наблюдается при температуре 300 °С. Их содержание в жидких и газообразных продуктах увеличивается в среднем на 10 %. Основная доля в этом процессе приходится на изобутан. Соответственно, повышение температуры реакции на 100 °С, увеличивает образование бензола и толуола на 11 % масс. Более значимые результаты получены в ходе совместного превращения фракции 75–100 °С и ПБФ. При температуре реакции 300 °С в газообразных продуктах наблюдается высокое содержание изобутана, что позволяет вовлекать их в процессы нефтехимии. Содержание изопарафинов в жидких продуктах увеличивается на 50 % масс., что делает их ценными как высокооктановый компонент моторных топлив. Благоприятными температурами для получения ароматических углеводородов являются 400 °С и выше.

цеолиты, катализаторы, высокооктановые компоненты, пропан-бутановая фракция, бензиновая фракция, изопарафины, ароматические углеводороды

Введение

Объем производства высокооктановых бензинов непрерывно растет во всем мире, что вызывает необходимость совершенствования технологических процессов их получения.

При этом проблема производства высокооктанового автомобильного топлива, отвечающего современным мировым требованиям, из продуктов первичной переработки нефтяного и газоконденсатного сырья занимает одну из лидирующих позиций в нефтеперерабатывающей отрасли и связана с необходимостью более рационального использования природных ресурсов.

Среди приоритетных задач, которые стоят перед нефтегазовым комплексом России, выделяется рациональное использование природного и попутного газа, отходящих газов нефтепереработки и нефтехимии.

Одним из возможных направлений переработки компонентов природного и попутного газов является их использование в виде комбинированного сырья для получения ароматических углеводородов, используемых как моторное топливо или высокооктановую добавку к бензинам.

Комплексный подход к решению проблемы продиктован необходимостью изыскания рациональных химических путей создания заданных продуктов с заданными свойствами, рациональной организации технологического процесса, разработка и использование катализаторов, в т. ч. и на основе цеолитов [1].

Синтетические цеолиты широко применяются в различных процессах переработки углеводородного сырья.

Активность и селективность цеолитных катализаторов зависит от ряда факторов – природы обменного катиона, степени ионного обмена и декатионирования, силикатного модуля, кислотной функции цеолита, количества, природы и дисперсности металла, а также условий активации и регенерации [2].

В промышленной технологии производства катализаторов нанесение металла на твердый носитель обычно осуществляли методом пропитки из растворов соответствующих солей.

Модифицирование цеолитсодержащих катализаторов металлами усиливает их гидрирующую – дегидрирующую функции и влияет на их активность, селективность и стабильность в таких процессах, как каталитический крекинг, гидрокрекинг, ароматизация парафиновых и нафтеновых углеводородов, изомеризация парафиновых и ароматических углеводородов.

Каталитическая изомеризация позволяет получать высокооктановые компоненты к моторным топливам, соответствующие современным требованиям международных стандартов. В то же время в результате реакций ароматизации получают ценные для нефтехимии ароматические углеводороды. При этом применение комбинированного сырья позволяет обеспечивать гибкость производственного процесса и возможность вовлекать продукты первичной переработки, способствующие повышению эффективности производства и улучшению экологической обстановки.

Целью исследования является подбор параметров для эффективного проведения каталитического превращения смеси пропан-бутановой и бензиновой фракций на цеолитсодержащих катализаторах.

Объекты и методы исследования

В качестве объекта исследования была выбрана гидроочищенная фракция 75–100 °С Астраханского газоперерабатывающего завода (ГПЗ) [3] и пропан-бутановая фракция (ПБФ).

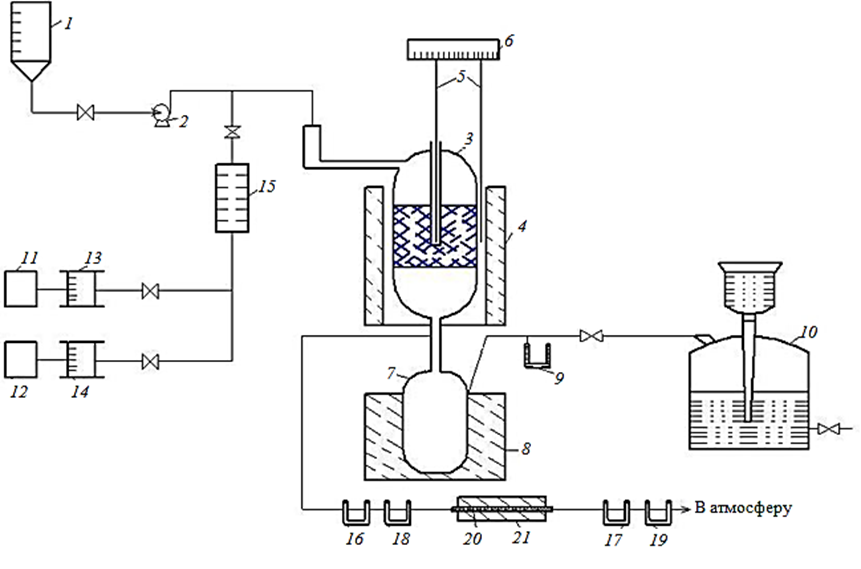

Исследования проводили при атмосферном давлении на проточной установке лабораторного типа (рис. 1), процесс проводился в интервале температур 250–450 °С при объемной скорости подачи бензиновой фракции 2 и 100 ч–1 ПБФ.

Рис. 1. Схема экспериментальной установки: 1 – мерная емкость; 2 – насос; 3 – реактор; 4 – печь; 5 – термопары;

6 – потенциометр; 7 – приемник; 8 – устройство для охлаждения; 9 – манометр; 10 – газометр; 11, 14 – баллоны;

12, 15 – редукторы; 13, 16 – ротаметр; 17 – система осушки; 18, 22 – поглотительные трубки с CaCl2;

19, 23 – поглотительные трубки с аскаритом; 20 – трубка дожига с CuO; 21 – печь дожига

Fig. 1. Scheme of the experimental setup: 1 – dimensional tank; 2 – pump; 3 – reactor; 4 – furnace; 5 – thermocouples;

6 – potentiometer; 7 – receiver; 8 – cooling device; 9 – pressure gauge; 10 – gasometer; 11, 14 – cylinders;

12, 15 – gearboxes; 13, 16 – rotameter; 17 – drying system; 18, 22 – absorption tubes with CaCl2;

19, 23 – absorption tubes with ascarite; 20 – afterburning tube with CuO; 21 – afterburning furnace

Продолжительность опытов – 60 мин, объем загружаемого в реактор катализатора – 10 см3.

Сырье из мерной емкости 1 прокачивалось насосом 2 и затем поступало в кварцевый реактор 3. Необходимая температура в реакторе устанавливалась при помощи печи 4. В болванку печи была помещена регулирующая термопара 5 марки ХА К–2. Температура внутри реактора замерялась также с помощью термопары марки ХА К–2 и регистрировалась потенциометром 6.

В реактор загружалось 10 см3 катализатора фракции 0,5–1 мм. Продукты превращений углеводородного сырья из реактора поступали в приемник 7, помещенный в охлаждающую емкость со смесью льда и соли 8. Несконденсировавшиеся углеводороды собирались в откалиброванный газометр 10. Уровень давления регулировался манометром 9. После проведения опыта катализатор в течение 10 минут продувался азотом, подаваемым с помощью редуктора 12 из баллона 11 со скоростью 0,3 л/ч, устанавливаемой по ротаметру 13.

Закоксованный катализатор регенерировался в течение 2 ч при температуре 550 °С в токе предварительно осушенного с помощью хлористого кальция и цеолита NaХ воздуха, который подавался в реактор из баллона 14 со скоростью 1,0 л/ч, устанавливаемой редуктором 15 и ротаметром 16. Продукты регенерации из реактора проходили через последовательно расположенные поглотительные трубки 20, заполненные хлористым кальцием и аскаритом, далее поступали в печь дожига 21, где происходило окисление СО в СО2. Окись меди

в печи дожига предварительно окислялась в токе воздуха при температуре 300–450 °С в течение 1 ч. Газы регенерации после печи дожига проходили через трубки, заполненные хлористым кальцием и аскаритом 22. По общему привесу трубок 20 и 22 определялось количество кокса.

Процессы каталитических превращений изучали в присутствии катализатора на основе цеолита типа Beta, модифицированного 0,5 % платиной [4, 5]. Основные характеристики катализатора представлены в табл. 1.

Таблица 1

Table 1

Характеристика катализатора Pt/Beta

Characteristics of the Pt/Beta catalyst

|

Катализатор |

Производитель |

Тип цеолита |

Размер гранул D, мм |

Количество и тип |

Количество |

|

Pt/Beta |

Лабораторный образец |

Бета |

2–3 |

30 % Al2O3 |

0,5 % Pt |

Результаты исследования влияния температуры и состава сырья на образование изопарафиновых и ароматических углеводородов

Первым этапом работы было исследование реакции превращения бензиновой фракции 75–100 °С при температуре 250–400 °С на катализаторе Pt/Beta.

При превращении фракции 75–100 °С на катализаторе Pt/Beta в температурном режиме 250–400 °С увеличивается выход газа и кокса (табл. 2).

Таблица 2

Table 2

Выход продуктов превращения бензиновой фракции 75–100 °С

при температуре 250-400 °С на катализаторе Pt/Beta, %

The yield of the conversion products of the gasoline fraction is 75-100°C

at a temperature of 250-400°C on a Pt/Beta catalyst, %

|

Наименование |

Температура реакции, ºС |

|||

|

250 |

300 |

350 |

400 |

|

|

Катализат |

90,17 |

84,88 |

83,32 |

74,04 |

|

Газ |

9,11 |

14,25 |

15,54 |

24,61 |

|

Кокс |

0,68 |

0,81 |

1,04 |

1,26 |

|

Потери |

0,04 |

0,06 |

0,11 |

0,09 |

|

Всего |

100,00 |

100,00 |

100,00 |

100,00 |

Выход жидких продуктов по мере повышения температуры снижается с 90,17 до 74,04 % масс. При этом выход газообразных углеводородов увеличивается, что говорит об усилении реакций крекинга и коксообразования.

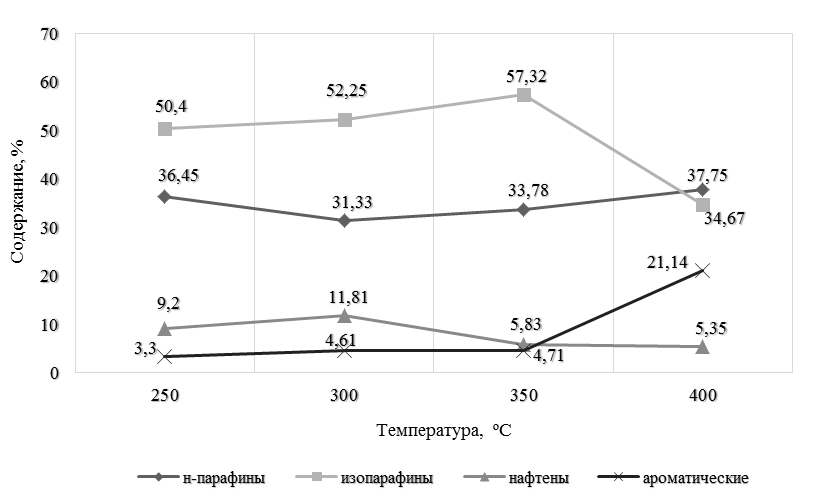

Повышение температуры процесса влияет на углеводородный состав получаемых продуктов (рис. 2).

Рис. 2. Групповой состав жидких продуктов на катализаторе Pt/Beta

Fig. 2. Group composition of liquid products on a Pt/Beta catalyst

Изменение состава при 250–400 °С связано с интенсивным течением деструктивной изомеризации. Содержание изопарафинов при 300–350 °С достигает 57,32 % масс.

Анализ катализата показал, что переработка фракции 75–100 °С при 300–350 °С в присутствии цеолитсодержащего катализатора Pt/Beta позволяет получить жидкий катализат с октановым числом на 15–20 пунктов выше, чем у исходной бензиновой фракции. Содержание ароматических углеводородов составляет 4,71 % масс.

При повышении температуры наблюдается увеличение содержания ароматических углеводородов, что говорит о повышении скорости реакции дегидроциклизации.

Результаты хроматографического анализа газа каталитической обработки бензиновой фракции 75–100 °С показывают, что в результате процесса возможно получить в большей мере пропан и и-бутан.

Следующим этапом исследований было изучение активности цеолитсодержащего катализатора Pt/Beta в реакциях превращения ПБФ. Ранее эти исследования не проводились.

Опыты проводили в безводородной среде, объемной скорости подачи сырья 100 ч–1. Выход полученных продуктов представлен в табл. 3.

Таблица 3

Table 3

Выход продуктов превращения пропан-бутановой фракции при температуре 300–400 °С

на катализаторе Pt/Beta, %

The yield of the conversion products of the propane-butane fraction at a temperature of 300-400°C

on a Pt/Beta catalyst, %

|

Наименование |

Температура реакции, ºС |

||

|

300 |

350 |

400 |

|

|

Катализат |

29,00 |

25,48 |

5,75 |

|

Газ |

70,51 |

74,82 |

93,33 |

|

Кокс |

0,45 |

0,58 |

0,79 |

|

Потери |

0,12 |

0,10 |

0,17 |

|

Всего |

100,00 |

100,00 |

100,00 |

Как видно из табл. 3, повышение температуры реакции также снижает выход жидких продуктов и увеличивает образование кокса.

Повышение температуры приводит к ускорению реакции дегидрирования, что говорит об увеличении водорода в газе. Непредельные углеводороды образуются, скорей всего, в результате расщепления молекул пропана и бутана с образованием дополнительного количества углеводородов С1–С2. О реакции изомеризации можно судить по образованию изобутана. Максимальное количество образовалось при температуре 300 ºС.

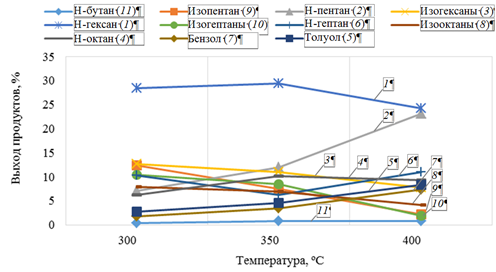

Групповой состав жидких продуктов превращения

ПБФ (рис. 3) показывает, что высокое содержание изопарафинов (43 % масс.) говорит об усилении активности катализатора в реакции безводородной изомеризации углеводородов С3–С4. С повышением температуры увеличивается выход ароматических углеводородов с 4,5 до 15,63 % масс.

Fig. 3. Group composition of liquid products of conversion of propane-butane fraction on Pt/Beta catalyst

Завершающим этапом исследования являлось изучение совместного превращения ПБФ и фракции 75–100 °С. Процесс проводился в интервале температур 300–450 °С, продолжительность опытов – 60 мин, объем загружаемого в реактор катализатора – 10 см3. На данном этапе изучали возможность вовлечения ПБФ в процессы получения высокооктановых компонентов бензина или ароматических углеводородов. Выход продуктов представлен в табл. 4.

Таблица 4

Table 4

Выход продуктов совместного превращения бензиновой фракции 75–100 °С и пропан-бутановой фракции

при температуре 250–400 °С на катализаторе Pt/Beta, %

The yield of the combined conversion products of the gasoline fraction 75-100°C and propane-butane fraction

at a temperature of 250-400°C on a Pt/Beta catalyst, %

|

Наименование |

Температура реакции, ºС |

|||

|

250 |

300 |

350 |

400 |

|

|

Катализат |

90,17 |

84,88 |

83,32 |

74,04 |

|

Газ |

9,11 |

14,25 |

15,54 |

24,61 |

|

Кокс |

0,68 |

0,81 |

1,04 |

1,26 |

|

Потери |

0,04 |

0,06 |

0,11 |

0,09 |

|

Всего |

100,00 |

100,00 |

100,00 |

100,00 |

Повышение температуры, как и в предыдущих случаях, увеличивает газообразование за счет реакции крекинга. Выход кокса также увеличивается.

При совместном превращении бензиновой фракции и ПБФ при 300 °С наблюдается наибольшее содержание изобутана в газообразных продуктах (42 % масс.). Повышение температуры реакции снижает его содержание в продуктах реакции.

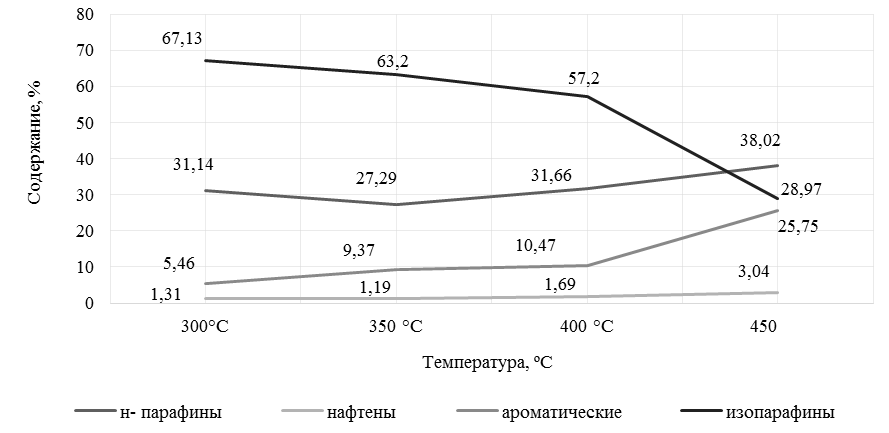

Из рис. 4 можно сделать выводы о том, что для получения преимущественно изопарафиновых углеводородов рекомендуется вести процесс в интервале температур 300–350 ºС.

Рис. 4. Групповой состав углеводородов в жидких продуктах превращения фракции 75–100 °С

совместно с пропан-бутановой фракцией

Fig. 4. Group composition of hydrocarbons in liquid products of fraction transformation 75-100°C

together with propane-butane fraction

При необходимости увеличения выхода ароматических углеводородов температура реакции должна составлять не менее 450 ºС, при этом доля процесса изомеризации резко снижается.

Сравнительный анализ продуктов реакции показывает эффективность совместного превращения фракции 75–100 °С и ПБФ.

Выводы

В ходе исследований определены закономерности выхода ароматических и изопарафиновых углеводородов безводородного процесса каталитической превращения комбинированного углеводородного сырья на цеолитсодержащем катализаторе Pt/Beta, модифицированного 0,5 % масс. платины:

1. Установлено, что наиболее эффективной температурой для получения изопарафиновых углеводородов является 300 °С.

2. Максимальное количество изопарафинов в продуктах реакции получено при совместном превращении фракции 75–100 °С и ПБФ.

3. Повышение температуры выше 350 °С приводит к увеличению выхода ароматических углеводородов.

4. Установлена возможность использования комбинированных видов сырья для получения высокооктановых компонентов бензина и сырья для нефтехимии в рамках одного технологического процесса.

5. Положительным эффектом является то, что каталитическую переработку ведут в отсутствии водородсодержащего газа, что позволяет существенно усовершенствовать способ получения высокооктановых компонентов бензина или сырья для нефтехимии с использованием сырья практически любого углеводородного состава, что дает возможность максимально вовлекать прямогонные бензины и углеводороды природного газа в процессы переработки, упростить обслуживание установки и повысить степень безопасности процесса.

1. Брагин А. Ю., Завалинская И. С., Филиппов Е. Ф. Совершенствование технологии облагораживания прямогонной бензиновой фракции // Вестн. Самар. гос. техн. ун-та. Сер.: Техн. науки. 2010. № 4 (27). С. 198-204.

2. Скорникова С. А., Киселева Т. П., Целютина М. И., Резничеко И. Д. Изомеризация н-гексана на латиносодержащих цеолитных катализаторах // Вестн. Иркут. гос. техн. ун-та. 2010. № 4 (44). С. 147-151.

3. Кузьмина Р. И., Фролов М. П., Восмериков А. В., Юркин Н. А. Исследование активности pt-содержащего цеолитного катализатора в процессе превращения пропан-бутановой смеси // Изв. Саратов. ун-та. 2010. Т. 10. С. 26-30.

4. Копаев Д. И., Морозов А. Ю., Каратун О. Н. Облагораживание бензиновой фракции астраханского газового конденсата на цеолитсодержащих катализаторах // Хим. науки. 2010. С. 5-10.

5. Савенкова И. В., Муханов Р. И., Никулин А. А. Каталитические процессы переработки углеводородного сырья // Переработка углеводородного сырья: проблемы и инновации-2022. Международная научно-практическая конференция, Астрахань, 10 ноября 2022 года: материалы. Астрахань: Изд-во АГТУ, 2022. URL: https://astu.org/Uploads/files/izdatelstvo/Макет%20окончательный%20уменьшенный(1).pdf (дата обращения: 18.01.2024).