Россия

Россия

Россия

Россия

Представлен автоматизированный алгоритм расчета времени полного цикла работы, стадий тер-мостабилизации и охлаждения реакционной смеси в реакторе, предназначенном для реактора синтеза серосодержащего сорбента, производимого на основе отходов производств металлургии, нефтехимии (сера), эпихлоргидрина (1, 2, 4-трихлорпропан) и целлюлозно-бумажной промышленности (лигнин) для извлечения из сточных вод ионов тяжелых металлов. Использование алгоритмов и программы автоматизированного расчета реактора способствует снижению трудоемкости производственных затрат и себестоимости готового сорбента, повышает надежность расчетов и качество проектных решений. Разработанные алгоритмы и программа включают в себя следующие подпрограммы расчета: физико-химических свойств компонентов реакционной смеси и выбора перемешивающего устройства (пропеллерная трехлопастная мешалка) с учетом вязкости смеси; гидродинамического расчета перемешивающего устройства и теплообмена при нагреве смеси от 20 до 45 °С; теплообмена при термостабилизации и охлаждении рабочей смеси, а также времени полного цикла работы реактора. В основе предлагаемого алгоритма теплообмена при термостабилизации реакционной массы лежит определение температурного диапазона водяного подогрева, компенсирующего тепловые потери. Для этого сформулирована и решена обратная задача теплообмена с неизвестными температурами по горячему теплоносителю, такими, что среднее значение между ними составляет термостабилизируемую величину. Приведен алгоритм расчета процесса охлаждения реакционной смеси в реакторе синтеза серосодержащего сорбента, учитывающий тепловые потери в окружающую среду в объеме 5 %. Разработана программа, реализующая представленные алгоритмы на языке C#, предназначенная для автоматизации расчета реактора синтеза серосодержащего сорбента, предназначенного для извлечения из сточных вод ионов тяжелых металлов.

алгоритм, охлаждение, термостабилизация, теплопотери, время полного цикла работы реактора

Введение

Эффективность извлечения ионов тяжелых металлов из водных растворов предложенным серосодержащим сорбентом доказана в [1, 2], аппаратурное оформление технологического процесса его синтеза приводится в [3]. Для синтеза сорбента используется химический емкостной реактор периодического действия с непрерывным перемешиванием ингредиентов. Масштаб производственной установки не отражается на пропорциях ингредиентов, используемых при синтезе сорбента, т. к. их масса повышается согласно масштабу [3]. Изменяется только время перемешивания, нагрева, термостабилизации и охлаждения реакционной смеси.

При расчете реактора использовались инженерные методы расчета, поскольку еще в XX в. было доказано, что невозможно выполнить масштабный переход, используя физическое подобие, из-за несовместности одновременного моделирования массообменных и химических процессов [4, 5]. Актуальность работы обосновывается важностью

и необходимостью автоматизированного расчета реактора, обеспечивающего сокращение трудоемкости, времени разработки проекта установки, производственных затрат и себестоимости продукта [6, 7].

Алгоритм теплового расчета стадии термостабилизации реакционной смеси

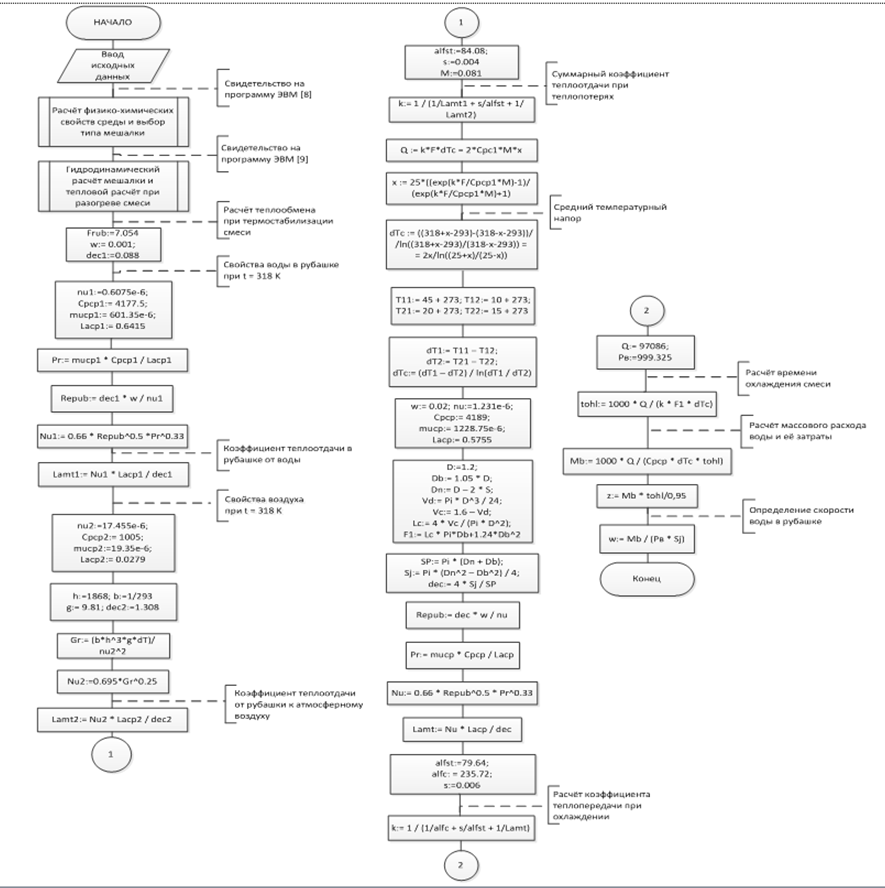

На рис. 1 приведена блок-схема алгоритма расчета реактора, исполненного из стали 20, со стандартным эллиптическим днищем. Для перемешивания реакционной смеси используется пропеллерная мешалка [3].

Рис. 1. Алгоритм расчета реактора с пропеллерной мешалкой

Fig. 1. Calculation algorithm of a propeller stirrer reactor

Конструктивные размеры реактора приведены в [10] и табл. 1.

Таблица 1

Table 1

Конструктивные размеры реактора с рубашкой

Structural dimensions of a jacket reactor

|

Показатель |

Обозначение |

Значение |

|

Внутренний диаметр реактора, м |

D |

1,20 |

|

Толщина стенки реактора, м |

s |

0,006 |

|

Наружный диаметр реактора, м |

D1 |

1,212 |

|

Длина цилиндрической части реактора, м |

Lц |

1,214 |

|

Объем цилиндрической части реактора, м3 |

Vц |

1,374 |

|

Объем реактора, м3 |

Vн |

1,6 |

|

Площадь поверхности эллиптического днища реактора, м2 |

Fд |

1,786 |

|

Объем эллиптического днища реактора, м3 |

Vд |

0,226 |

|

Внутренний диаметр цилиндрической обечайки рубашки, м |

D2 |

1,300 |

|

Внешний диаметр рубашки, м |

D3 |

1,308 |

|

Объем донной части рубашки, м3 |

Vруб.д |

0,054 |

|

Полный объем рубашки, м3 |

Vруб |

0,265 |

|

Площадь теплообмена рубашки с реактором при охлаждении смеси, м2 |

Fохл |

6,444 |

|

Площадь рубашки при термостабилизации смеси, м2 |

Fруб |

7,054 |

Этап формирования полимерной молекулы сорбента характеризуется изотермичностью реакционной зоны при t = 45 oC (318 К). Для обеспечения изотермичности вода в рубашке должна иметь среднюю температуру, равную этому значению. При этом на внешней стенке рубашки будут иметь место теплопотери в окружающую среду (ОС). Исходя из сказанного, вода изменяет температуру от (318 + х) до (318 – х) К, где x – отклонение температуры относительно среднего значения, являющегося целевым при термостабилизации реакционной смеси. Таким образом, технология термостабилизации заключается в регулировке температуры воды, поступающей в рубашку, на уровне (318 + х) К при заданном ее расходе.

Примем температуру ОС 20 оС (293 К). Оценим значение х при скорости теплоносителя W = 0,001 м/с.

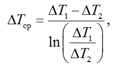

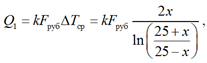

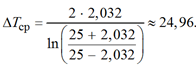

Средняя разность температур ΔTср определяется по формуле среднелогарифмической разности температур [11]

(1)

(1)

где ΔT1 – разность температур теплоносителя на входе в рубашку (318 + х) и ОС (293), К; ΔT2 – разность температур теплоносителя на выходе из рубашки (318 – х) и температуры ОС:

При этом тепловые потери через стенку рубашки в окружающую среду Q1, Дж, составят

где k – коэффициент теплопередачи через стенку рубашки, Вт/(м2∙град).

Источником теплопотерь является охлаждение воды в рубашке:

![]()

где Q2 – объем тепла, отдаваемого водой в рубашке, Дж; ср – удельная теплоемкость воды в рубашке, Дж/(кг·град); Мв – массовый расход воды на термостабилизацию, кг/с; Δt – изменение температуры воды от входа в рубашку до выхода из нее, К.

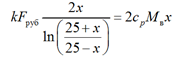

Тепловой баланс в данной ситуации выражается равенством Q1 = Q2, которое приводит к уравнению относительно неизвестного х:

.

.

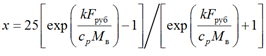

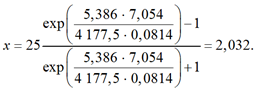

Решение данного уравнения:

.

.

Для оценки х необходимо определить входящие в формулу параметры. При средней температуре t = 45 oC (318 К) вода в рубашке имеет свойства, приведенные в табл. 2 .

Таблица 2

Table 2

Свойства воды и воздуха при заданной средней температуре

Water and air properties at a given average temperature

|

Свойства |

Значение свойств воды |

Значение свойств воздуха при средней температуре 318 К |

|

|

при средней |

при средней |

||

|

Плотность ρ, кг/м3 |

999,325 |

990,1 |

1,1105 |

|

Динамическая вязкость µ, Па∙с |

1 228,75 · 10–3 |

601,35 · 10–3 |

19,35 · 10–6 |

|

Кинематическая вязкость v, м2/с |

1,231 · 10–6 |

0,6075 · 10–6 |

17,455 · 10–6 |

|

Теплопроводность λ, Вт/(м·град) |

0,5755 |

0,6415 |

0,02795 |

|

Удельная теплоемкость ср, Дж/(кг·град) |

4 189 |

4 177,5 |

1 005 |

|

Скорость воды в рубашке W, м/с |

0,02 |

0,001 |

– |

Поскольку задача не имеет однозначного решения, каким-то параметром необходимо задаться априори. Для этого удобно задаться скоростью потока теплоносителя. Примем скорость воды в рубашке W = 0,001 м/с. Тогда критерий Рейнольдса в рубашке составит

![]()

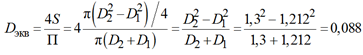

где Dэкв – эквивалентный диаметр рубашки в цилиндрической части, м, равный

где S, П – площадь и смоченный периметр поперечного сечения потока жидкости.

Вычислим Мв, кг/c:

![]() .

.

Число Прандтля Pr для воды в рубашке [12]:

![]() .

.

Так как значение критерия Рейнольдса существенно меньше 2 000, то режим движения воды в рубашке ламинарный. Для ламинарного режима критерий Нуссельта Nu определяется по формуле [12]

![]()

Коэффициент теплоотдачи в рубашке от воды, Вт/(м2·К):

![]()

Стенка рубашки выполнена из стали 20 толщиной 4 мм с внутренним диаметром 1,3 м и диаметром наружной поверхности 1,308 м. При средней температуре t = 45 oC (318 К) сталь 20 имеет теплопроводность λст = 84,08 Вт/(м·град) На наружной поверхности происходит охлаждение воздухом. Воздух при средней температуре t = 45 oC (318 К) имеет свойства, значения которых приведены в табл. 2. Высота реактора с двумя стандартными эллиптическими днищами, м, равна

![]()

где ![]() – высота стандартного эллиптического днища, м. Для стенки такой высоты критерий

– высота стандартного эллиптического днища, м. Для стенки такой высоты критерий

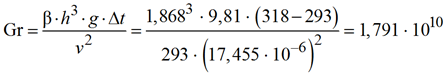

Грасгофа равен [12]

,

,

где параметр β = 1 / 293, К–1; g – ускорение свободного падения, м/с2.

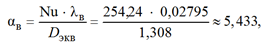

Охлаждение рубашки происходит путем свободной конвекции атмосферного воздуха вдоль вертикальной стенки, для которой в ламинарном режиме критерий Нуссельта равен [12]:

![]()

Тогда коэффициент теплоотдачи от рубашки к атмосферному воздуху, Вт/(м2·К), равен

где λв – теплопроводность воды, Вт/(м·град).

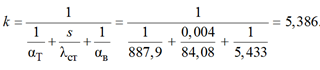

Суммарный коэффициент теплопередачи при теплопотерях от рубашки в окружающий атмосферный воздух, Вт/(м2·К), равен

Возвращаясь к определению неизвестного значения х, ºC, получим:

Тогда между рубашкой и ОС, ºC, составит

Массовый расход воды для термостабилизации смеси Mв = 0,081 кг/с. Температура воды на входе в рубашку должна быть 46,81 oC, а на выходе 43,19 oC.

Таким образом, применительно к тепловому расчету химического реактора для синтеза серосодержащего сорбента получен новый алгоритм, описывающий процесс термостабилизации реакционной смеси при подаче теплоносителя в рубашку с заранее заданной скоростью 0,001 м/с

и вычисленной входной и выходной температурами, такими, что теплопотери от рубашки в окружающую среду сбалансированы таким образом, что средняя температура в рубашке была равна стабилизируемой температуре реакционной смеси.

Алгоритм теплового расчета стадии охлаждения реакционной смеси

Охлаждению подвергается реакционная масса с температуры 45 до 20 °С.

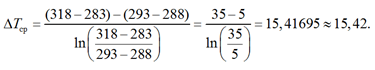

При условии постоянства потока теплоносителя (вода 10 °С = 283 К, нагревающаяся до 15 °С = 288 К) и неизменности его термодинамических свойств ΔТср определяется по формуле (1), где ΔT1 – разность начальных температур рабочей среды (45 °С = = 318 К) и охлаждающей воды (10 °С = 283 К); ΔT2 – разность конечных температур рабочей среды (20 °С =

= 293 К) и охлаждающей воды (15 °С = 288 К).

Для режима охлаждения значение ΔТср, К, вычисляется по формуле

Критерий Рейнольдса в рубашке в режиме охлаждения реакционной смеси вычисляется по формуле

![]() .

.

Так как критерий Рейнольдса менее 2 000, режим движения ламинарный.

Значение критерия Прандтля Pr определяется по формуле [12]

![]()

Критерий Нуссельта для ламинарного режима [12]:

![]()

Коэффициент теплоотдачи в рубашке от воды, Вт/(м2·К), рассчитывается как отношение [12]

![]()

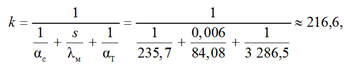

Коэффициент теплопередачи k, Вт/(м2·К), определяется по формуле [12]

где αс – коэффициент теплоотдачи от реакционной смеси к стенке реактора; αТ – коэффициент теплоотдачи от стенки реактора к охлаждающей воде; коэффициент теплопроводности стали 20

λм = 79,64 Вт/(м·К) при 353 К.

Время охлаждения реакционной смеси τохл, ч, рассчитывается по формуле

![]() ,

,

где Q – тепловая нагрузка, кДж.

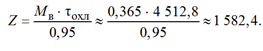

Массовый расход воды при охлаждении смеси, кг/ч, вычисляется по формуле

![]()

Затраты Z холодной воды, кг, при учете 5 % тепловых потерь составят

Тогда можно определить значения объемного расхода воды V в рубашке, м3/с, ее скорость W, мм/с:

Здесь Sж = 0,174 м2 – площадь кольцевого сечения рубашки с диаметрами 1,212 и 1,3 м.

Таким образом, применительно к тепловому расчету химического реактора для синтеза серосодержащего сорбента разработан алгоритм для расчета стадии охлаждения реакционной смеси, реализующий задачу теплопередачи через стенку реактора. Для оценки сопутствующих теплопотерь в окружающую среду на внешней границе рассматриваемой системы теплоносителей взята приемлемая величина в 5 % от общего теплового потока в процессе охлаждения реакционной смеси.

Время полного цикла работы реактора

Целесообразность использования химического реактора периодического действия обусловливается его КПД [13]:

![]() (2)

(2)

где τр = 9 ч – продолжительность химических реакций [1]; τц – время полного цикла работы химического реактора; τв – время проведения вспомогательных операций:

![]() (3)

(3)

где τп.зп – время подготовки реактора, заполнения его суспензией и выгрузки продукта; τнагр = 0,88 ч – время нагрева суспензии [10]; τохл = 1,254 ч – время охлаждения суспензии.

Примем КПД = 0,7. Тогда из (2) получаем:

0,7 = 9 / (9 – τв);

τв = 3,857 ч.

Тогда из формулы (3) следует:

![]()

Время полного цикла работы реактора, ч, составит:

![]()

В данном разделе, исходя из взятого КПД = 0,7 для химического реактора периодического действия и вычисленных продолжительностей основных стадий синтеза серосодержащего сорбента, получена оценка времени полного цикла работы реактора на одну загрузку.

Программа автоматизированного расчета

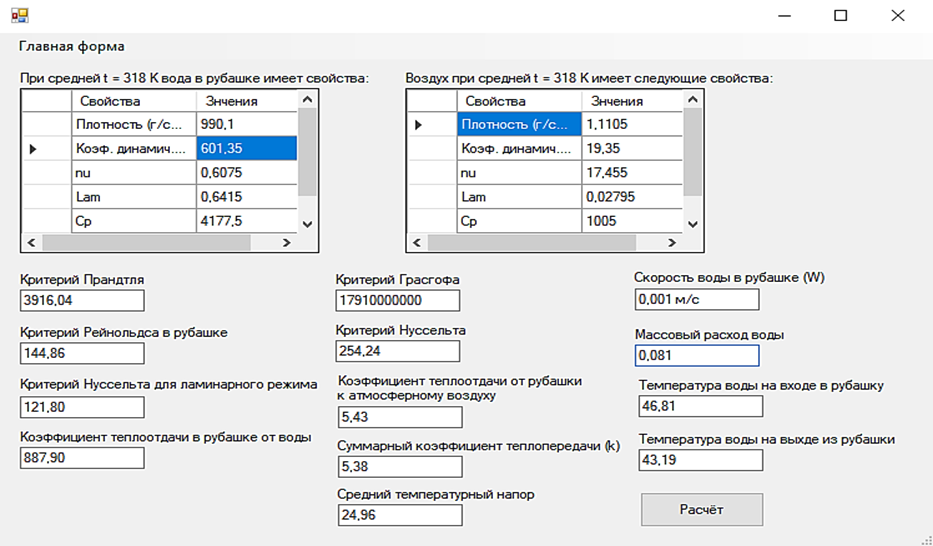

На рис. 2, 3 представлен интерфейс программы, реализованной на языке C#, с результатами автоматизированного теплового расчета реактора по описанным алгоритмам.

Рис. 2. Интерфейс программы расчета реактора при термостабилизации реакционной смеси

Fig. 2. Interface of the reactor calculation program at reaction mixture thermal stabilization

Рис. 3. Интерфейс программы расчета реактора при охлаждении реакционной смеси

Fig. 3. Interface of the reactor calculation program at reaction mixture cooling

Работоспособность программы расчета реактора для синтеза серосодержащего сорбента подтверждается совпадением ее результатов расчета с результатами ручного расчета.

Заключение

Предложены новые алгоритмы расчета теплообмена при термостабилизации и охлаждении реакционной массы, а также времени полного цикла работы реактора синтеза серосодержащего сорбента периодического действия. Создана компьютерная программа, выполняющая автоматизированный расчет реактора по заданным и вычисленным параметрам, а также расчет времени полного цикла работы реактора.

1. Пат. № 2558896. Российская Федерация. Способ получения сорбента для очистки сточных вод от соединений тяжелых металлов / Чернышева Е. А., Грабельных В. А., Леванова Е. П., Игнатова О. Н., Розенцвейг И. Б., Руссавская Н. В., Дронов В. Г., Гоготов А. Ф., Корчевин Н. А.; заявл. 06.06.2014, опубл. 10.08.2015. Бюл. № 22.

2. Aslamova V. S., Chernysheva E. A., Grabelnykh V. A., Levanova E. P., Russavskaya N. V. Regression analysis of zinc and cadmium ion extraction from aqueous solutions using a lignin-based sulphur-containing sorbent // Изв. вузов. Приклад. химия и биотехнология. 2018. Т. 8, № 4. С. 174-183. DOI:https://doi.org/10.21285/2227-2925-2018-8-4-174-183.

3. Асламова В. С., Асламов А. А., Головкова Е. А., Шнегельбергер Е. А. Автоматизированный расчет трехлопастной пропеллерной мешалки для производства серосодержащего сорбента на основе хлорлигнина, селективного к ионам тяжелых металлов // Современные технологии. Системный анализ. Моделирование. 2021. № 4 (72). С. 48-58.

4. Розен А. М., Мартюшин Е. И., Олевский В. М. и др. Масштабный переход в химической технологии: разработка промышленных аппаратов методом гидродинамического моделирования. М.: Химия, 1980. 320 с.

5. Боресков Г. К. Моделирование химических про-цессов // Вестн. Акад. наук СССР. 1964. № 5. С. 47-56.

6. Борисенко А. Б., Антоненко А. В., Осовский А. В., Филимонова О. А. Система автоматизированного выбора вспомогательного оборудования многоассортиментных химических производств // Вестн. Тамбов. гос. техн. ун-та. 2012. Т. 18, № 3. С. 569-572.

7. Немтинов В. А., Мокрозуб А. В., Ерохина И. Н. Автоматизированный расчет заготовок днищ емкостных аппаратов // В. И. Вернадский: устойчивое развитие регионов: материалы Междунар. науч.-практ. конф. (Тамбов, 07-09 июня 2016 г.): в 5 т. Тамбов: Изд-во ТГТУ, 2016. Т. 1. С. 151-154.

8. Свидетельство о гос. регистрации программы для ЭВМ № 2022618080. Расчет физических свойств гетерогенной рабочей среды (жидкость-твердое) и выбор типа мешалки / В. С. Асламова, Е. А. Головкова, Е. А. Шнегельбергер. Заяв. № 2022617237 от 21.04.2022, зарег. в Реестре программ для ЭВМ 27.04.2022.

9. Свидетельство о регистрации программы для ЭВМ № 2023666764. Гидродинамический расчет трехлопастной пропеллерной мешалки и тепловой расчет реактора при разогреве реакционной смеси для производства серосодержащего сорбента / В. С. Асламова, Е. А. Головкова, Е. А. Шнегельбергер. Заяв. № 2023666087 от 24.07.2023, зарег. в Реестре программ для ЭВМ 04.08.2023.

10. Асламова В. С., Асламов А. А., Головкова Е. А., Шнейгельбергер Е. А., Истомина А. А. Автоматизация теплового расчета реактора для производства серосодержащего сорбента при разогреве реакционной смеси // Вестн. Астрахан. гос. техн. ун-та. Сер.: Управление, вычислительная техника и информатика. 2023. № 1. С. 7-15.

11. Kurmanova D. Y., Jaichibekov N. Zh., Karpenko A. G., Volkov K. N. Numerical modeling and calculation of heat transfer between heat carriers in heat exchangers // Вестн. Караганд. ун-та. Сер.: Физика. 2023. № 1 (109). С. 59-70.

12. Михеев М. А., Михеева И. М. Основы теплопередачи. М.: Энергия, 1977. 344 с.

13. Доманский И. В., Исаков В. П. и др. Машины и аппараты химических производств: примеры и задачи. Л.: Машиностроение, 1982. 384 с.