Russian Federation

Russian Federation

Russian Federation

Russian Federation

An automated algorithm for calculating the time of the full cycle of operation, the stages of thermal stabilization and cooling of the reaction mixture in a reactor designed for the synthesis of a sulfur-containing sorbent produced on the basis of waste products from metallurgy, petrochemistry (sulfur), epichlorohydrin (1, 2, 4-trichloropropane) and the pulp and paper industry (lignin) for extraction from wastewater of heavy metal ions. The use of algorithms and a program for automated calculation of the reactor helps to reduce the complexity of production costs and the cost of the finished sorbent, increases the reliability of calculations and the quality of design solutions. The developed algorithms and program include the following calculation routines: physico-chemical properties of the components of the reaction mixture and the choice of a mixing device (propeller three-bladed agitator), taking into account the viscosity of the mixture; hydrodynamic calculation of the mixing device and heat transfer when heating the mixture from 20 to 45 °C; heat transfer during thermal stabilization and cooling of the working mixture, as well as the time of the full cycle of the reactor. The proposed algorithm of heat transfer during thermal stabilization of the reaction mass is based on the determination of the temperature range of water heating, compensating for heat losses. For this purpose, the inverse problem of heat transfer with unknown temperatures over a hot heat carrier is formulated and solved, such that the average value between them is a thermostabilizable value. An algorithm for calculating the cooling process of the reaction mixture in a sulfur-containing sorbent synthesis reactor, taking into account heat losses to the environment in the amount of 5%, is presented. A program has been developed that implements the presented algorithms in C#, designed to automate the calculation of a sulfur-containing sorbent synthesis reactor designed to extract heavy metal ions from wastewater.

algorithm, cooling, thermal stabilization, heat loss, full cycle time of the reactor

Введение

Эффективность извлечения ионов тяжелых металлов из водных растворов предложенным серосодержащим сорбентом доказана в [1, 2], аппаратурное оформление технологического процесса его синтеза приводится в [3]. Для синтеза сорбента используется химический емкостной реактор периодического действия с непрерывным перемешиванием ингредиентов. Масштаб производственной установки не отражается на пропорциях ингредиентов, используемых при синтезе сорбента, т. к. их масса повышается согласно масштабу [3]. Изменяется только время перемешивания, нагрева, термостабилизации и охлаждения реакционной смеси.

При расчете реактора использовались инженерные методы расчета, поскольку еще в XX в. было доказано, что невозможно выполнить масштабный переход, используя физическое подобие, из-за несовместности одновременного моделирования массообменных и химических процессов [4, 5]. Актуальность работы обосновывается важностью

и необходимостью автоматизированного расчета реактора, обеспечивающего сокращение трудоемкости, времени разработки проекта установки, производственных затрат и себестоимости продукта [6, 7].

Алгоритм теплового расчета стадии термостабилизации реакционной смеси

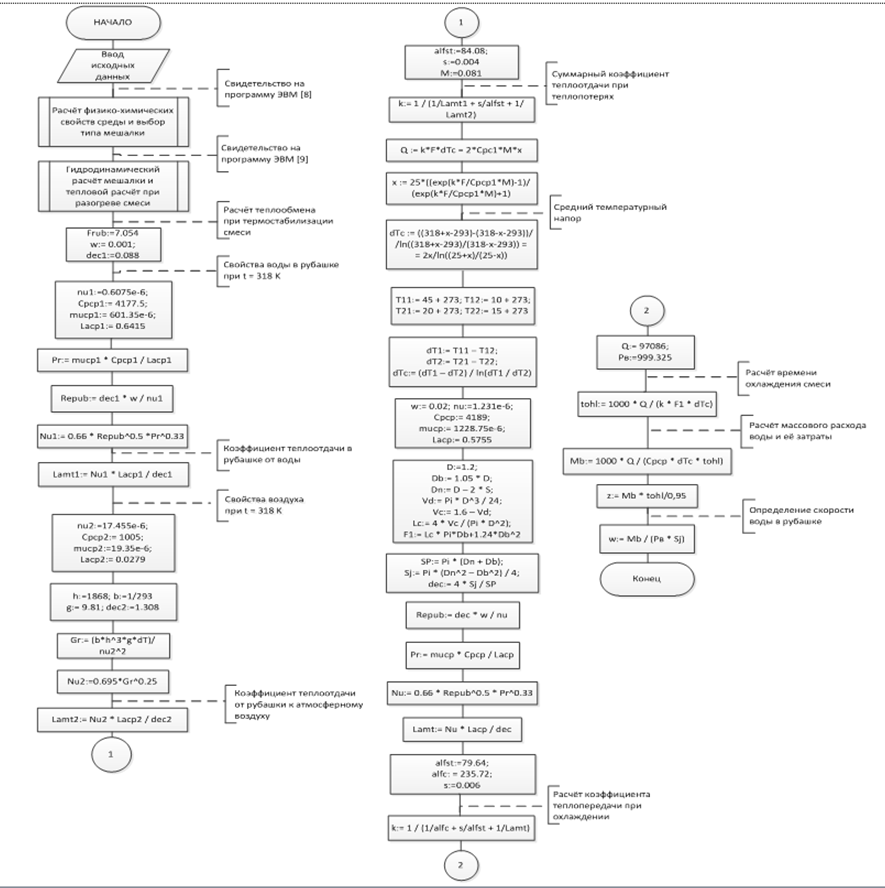

На рис. 1 приведена блок-схема алгоритма расчета реактора, исполненного из стали 20, со стандартным эллиптическим днищем. Для перемешивания реакционной смеси используется пропеллерная мешалка [3].

Рис. 1. Алгоритм расчета реактора с пропеллерной мешалкой

Fig. 1. Calculation algorithm of a propeller stirrer reactor

Конструктивные размеры реактора приведены в [10] и табл. 1.

Таблица 1

Table 1

Конструктивные размеры реактора с рубашкой

Structural dimensions of a jacket reactor

|

Показатель |

Обозначение |

Значение |

|

Внутренний диаметр реактора, м |

D |

1,20 |

|

Толщина стенки реактора, м |

s |

0,006 |

|

Наружный диаметр реактора, м |

D1 |

1,212 |

|

Длина цилиндрической части реактора, м |

Lц |

1,214 |

|

Объем цилиндрической части реактора, м3 |

Vц |

1,374 |

|

Объем реактора, м3 |

Vн |

1,6 |

|

Площадь поверхности эллиптического днища реактора, м2 |

Fд |

1,786 |

|

Объем эллиптического днища реактора, м3 |

Vд |

0,226 |

|

Внутренний диаметр цилиндрической обечайки рубашки, м |

D2 |

1,300 |

|

Внешний диаметр рубашки, м |

D3 |

1,308 |

|

Объем донной части рубашки, м3 |

Vруб.д |

0,054 |

|

Полный объем рубашки, м3 |

Vруб |

0,265 |

|

Площадь теплообмена рубашки с реактором при охлаждении смеси, м2 |

Fохл |

6,444 |

|

Площадь рубашки при термостабилизации смеси, м2 |

Fруб |

7,054 |

Этап формирования полимерной молекулы сорбента характеризуется изотермичностью реакционной зоны при t = 45 oC (318 К). Для обеспечения изотермичности вода в рубашке должна иметь среднюю температуру, равную этому значению. При этом на внешней стенке рубашки будут иметь место теплопотери в окружающую среду (ОС). Исходя из сказанного, вода изменяет температуру от (318 + х) до (318 – х) К, где x – отклонение температуры относительно среднего значения, являющегося целевым при термостабилизации реакционной смеси. Таким образом, технология термостабилизации заключается в регулировке температуры воды, поступающей в рубашку, на уровне (318 + х) К при заданном ее расходе.

Примем температуру ОС 20 оС (293 К). Оценим значение х при скорости теплоносителя W = 0,001 м/с.

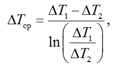

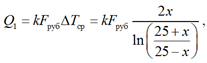

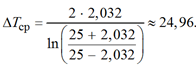

Средняя разность температур ΔTср определяется по формуле среднелогарифмической разности температур [11]

(1)

(1)

где ΔT1 – разность температур теплоносителя на входе в рубашку (318 + х) и ОС (293), К; ΔT2 – разность температур теплоносителя на выходе из рубашки (318 – х) и температуры ОС:

При этом тепловые потери через стенку рубашки в окружающую среду Q1, Дж, составят

где k – коэффициент теплопередачи через стенку рубашки, Вт/(м2∙град).

Источником теплопотерь является охлаждение воды в рубашке:

![]()

где Q2 – объем тепла, отдаваемого водой в рубашке, Дж; ср – удельная теплоемкость воды в рубашке, Дж/(кг·град); Мв – массовый расход воды на термостабилизацию, кг/с; Δt – изменение температуры воды от входа в рубашку до выхода из нее, К.

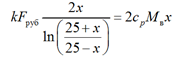

Тепловой баланс в данной ситуации выражается равенством Q1 = Q2, которое приводит к уравнению относительно неизвестного х:

.

.

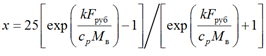

Решение данного уравнения:

.

.

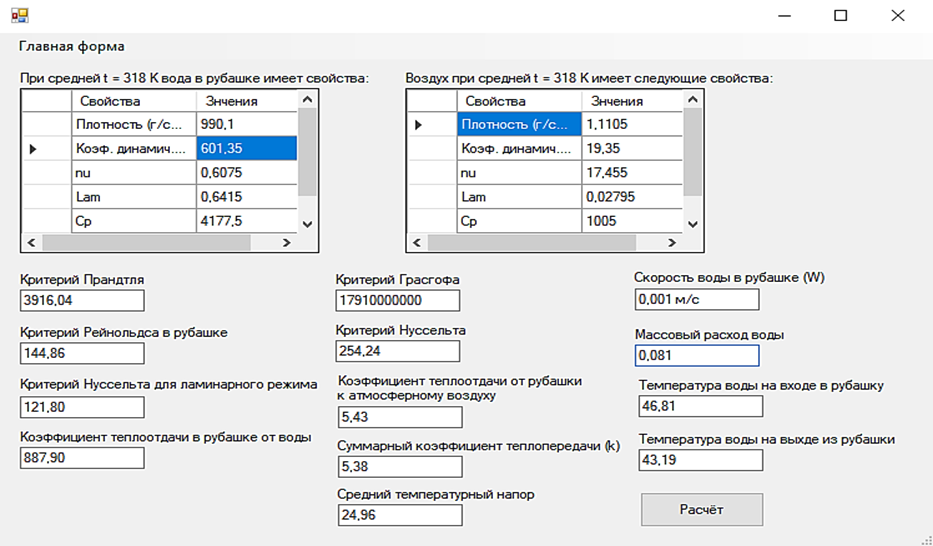

Для оценки х необходимо определить входящие в формулу параметры. При средней температуре t = 45 oC (318 К) вода в рубашке имеет свойства, приведенные в табл. 2 .

Таблица 2

Table 2

Свойства воды и воздуха при заданной средней температуре

Water and air properties at a given average temperature

|

Свойства |

Значение свойств воды |

Значение свойств воздуха при средней температуре 318 К |

|

|

при средней |

при средней |

||

|

Плотность ρ, кг/м3 |

999,325 |

990,1 |

1,1105 |

|

Динамическая вязкость µ, Па∙с |

1 228,75 · 10–3 |

601,35 · 10–3 |

19,35 · 10–6 |

|

Кинематическая вязкость v, м2/с |

1,231 · 10–6 |

0,6075 · 10–6 |

17,455 · 10–6 |

|

Теплопроводность λ, Вт/(м·град) |

0,5755 |

0,6415 |

0,02795 |

|

Удельная теплоемкость ср, Дж/(кг·град) |

4 189 |

4 177,5 |

1 005 |

|

Скорость воды в рубашке W, м/с |

0,02 |

0,001 |

– |

Поскольку задача не имеет однозначного решения, каким-то параметром необходимо задаться априори. Для этого удобно задаться скоростью потока теплоносителя. Примем скорость воды в рубашке W = 0,001 м/с. Тогда критерий Рейнольдса в рубашке составит

![]()

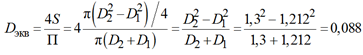

где Dэкв – эквивалентный диаметр рубашки в цилиндрической части, м, равный

где S, П – площадь и смоченный периметр поперечного сечения потока жидкости.

Вычислим Мв, кг/c:

![]() .

.

Число Прандтля Pr для воды в рубашке [12]:

![]() .

.

Так как значение критерия Рейнольдса существенно меньше 2 000, то режим движения воды в рубашке ламинарный. Для ламинарного режима критерий Нуссельта Nu определяется по формуле [12]

![]()

Коэффициент теплоотдачи в рубашке от воды, Вт/(м2·К):

![]()

Стенка рубашки выполнена из стали 20 толщиной 4 мм с внутренним диаметром 1,3 м и диаметром наружной поверхности 1,308 м. При средней температуре t = 45 oC (318 К) сталь 20 имеет теплопроводность λст = 84,08 Вт/(м·град) На наружной поверхности происходит охлаждение воздухом. Воздух при средней температуре t = 45 oC (318 К) имеет свойства, значения которых приведены в табл. 2. Высота реактора с двумя стандартными эллиптическими днищами, м, равна

![]()

где ![]() – высота стандартного эллиптического днища, м. Для стенки такой высоты критерий

– высота стандартного эллиптического днища, м. Для стенки такой высоты критерий

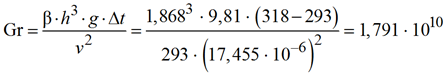

Грасгофа равен [12]

,

,

где параметр β = 1 / 293, К–1; g – ускорение свободного падения, м/с2.

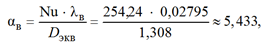

Охлаждение рубашки происходит путем свободной конвекции атмосферного воздуха вдоль вертикальной стенки, для которой в ламинарном режиме критерий Нуссельта равен [12]:

![]()

Тогда коэффициент теплоотдачи от рубашки к атмосферному воздуху, Вт/(м2·К), равен

где λв – теплопроводность воды, Вт/(м·град).

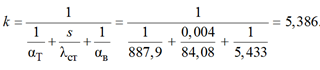

Суммарный коэффициент теплопередачи при теплопотерях от рубашки в окружающий атмосферный воздух, Вт/(м2·К), равен

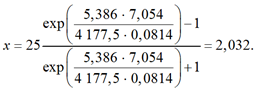

Возвращаясь к определению неизвестного значения х, ºC, получим:

Тогда между рубашкой и ОС, ºC, составит

Массовый расход воды для термостабилизации смеси Mв = 0,081 кг/с. Температура воды на входе в рубашку должна быть 46,81 oC, а на выходе 43,19 oC.

Таким образом, применительно к тепловому расчету химического реактора для синтеза серосодержащего сорбента получен новый алгоритм, описывающий процесс термостабилизации реакционной смеси при подаче теплоносителя в рубашку с заранее заданной скоростью 0,001 м/с

и вычисленной входной и выходной температурами, такими, что теплопотери от рубашки в окружающую среду сбалансированы таким образом, что средняя температура в рубашке была равна стабилизируемой температуре реакционной смеси.

Алгоритм теплового расчета стадии охлаждения реакционной смеси

Охлаждению подвергается реакционная масса с температуры 45 до 20 °С.

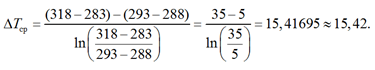

При условии постоянства потока теплоносителя (вода 10 °С = 283 К, нагревающаяся до 15 °С = 288 К) и неизменности его термодинамических свойств ΔТср определяется по формуле (1), где ΔT1 – разность начальных температур рабочей среды (45 °С = = 318 К) и охлаждающей воды (10 °С = 283 К); ΔT2 – разность конечных температур рабочей среды (20 °С =

= 293 К) и охлаждающей воды (15 °С = 288 К).

Для режима охлаждения значение ΔТср, К, вычисляется по формуле

Критерий Рейнольдса в рубашке в режиме охлаждения реакционной смеси вычисляется по формуле

![]() .

.

Так как критерий Рейнольдса менее 2 000, режим движения ламинарный.

Значение критерия Прандтля Pr определяется по формуле [12]

![]()

Критерий Нуссельта для ламинарного режима [12]:

![]()

Коэффициент теплоотдачи в рубашке от воды, Вт/(м2·К), рассчитывается как отношение [12]

![]()

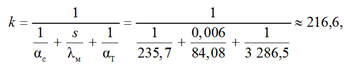

Коэффициент теплопередачи k, Вт/(м2·К), определяется по формуле [12]

где αс – коэффициент теплоотдачи от реакционной смеси к стенке реактора; αТ – коэффициент теплоотдачи от стенки реактора к охлаждающей воде; коэффициент теплопроводности стали 20

λм = 79,64 Вт/(м·К) при 353 К.

Время охлаждения реакционной смеси τохл, ч, рассчитывается по формуле

![]() ,

,

где Q – тепловая нагрузка, кДж.

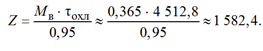

Массовый расход воды при охлаждении смеси, кг/ч, вычисляется по формуле

![]()

Затраты Z холодной воды, кг, при учете 5 % тепловых потерь составят

Тогда можно определить значения объемного расхода воды V в рубашке, м3/с, ее скорость W, мм/с:

Здесь Sж = 0,174 м2 – площадь кольцевого сечения рубашки с диаметрами 1,212 и 1,3 м.

Таким образом, применительно к тепловому расчету химического реактора для синтеза серосодержащего сорбента разработан алгоритм для расчета стадии охлаждения реакционной смеси, реализующий задачу теплопередачи через стенку реактора. Для оценки сопутствующих теплопотерь в окружающую среду на внешней границе рассматриваемой системы теплоносителей взята приемлемая величина в 5 % от общего теплового потока в процессе охлаждения реакционной смеси.

Время полного цикла работы реактора

Целесообразность использования химического реактора периодического действия обусловливается его КПД [13]:

![]() (2)

(2)

где τр = 9 ч – продолжительность химических реакций [1]; τц – время полного цикла работы химического реактора; τв – время проведения вспомогательных операций:

![]() (3)

(3)

где τп.зп – время подготовки реактора, заполнения его суспензией и выгрузки продукта; τнагр = 0,88 ч – время нагрева суспензии [10]; τохл = 1,254 ч – время охлаждения суспензии.

Примем КПД = 0,7. Тогда из (2) получаем:

0,7 = 9 / (9 – τв);

τв = 3,857 ч.

Тогда из формулы (3) следует:

![]()

Время полного цикла работы реактора, ч, составит:

![]()

В данном разделе, исходя из взятого КПД = 0,7 для химического реактора периодического действия и вычисленных продолжительностей основных стадий синтеза серосодержащего сорбента, получена оценка времени полного цикла работы реактора на одну загрузку.

Программа автоматизированного расчета

На рис. 2, 3 представлен интерфейс программы, реализованной на языке C#, с результатами автоматизированного теплового расчета реактора по описанным алгоритмам.

Рис. 2. Интерфейс программы расчета реактора при термостабилизации реакционной смеси

Fig. 2. Interface of the reactor calculation program at reaction mixture thermal stabilization

Рис. 3. Интерфейс программы расчета реактора при охлаждении реакционной смеси

Fig. 3. Interface of the reactor calculation program at reaction mixture cooling

Работоспособность программы расчета реактора для синтеза серосодержащего сорбента подтверждается совпадением ее результатов расчета с результатами ручного расчета.

Заключение

Предложены новые алгоритмы расчета теплообмена при термостабилизации и охлаждении реакционной массы, а также времени полного цикла работы реактора синтеза серосодержащего сорбента периодического действия. Создана компьютерная программа, выполняющая автоматизированный расчет реактора по заданным и вычисленным параметрам, а также расчет времени полного цикла работы реактора.

1. Chernysheva E. A., Grabel'nykh V. A., Levanova E. P., Ignatova O. N., Rozentsveig I. B., Russavskaia N. V., Dronov V. G., Gogotov A. F., Korchevin N. A. Sposob polucheniia sorbenta dlia ochistki stochnykh vod ot soedinenii tiazhelykh metallov [A method for obtaining a sorbent for wastewater treatment from heavy metal compounds]. Patent № 2558896. Rossiiskaia Federatsiia, 10.08.2015.

2. Aslamova V. S., Chernysheva E. A., Grabelnykh V. A., Levanova E. P., Russavskaya N. V. Regression analysis of zinc and cadmium ion extraction from aqueous solutions using a lignin-based sulphur-containing sorbent. Izvestiia vuzov. Prikladnaia khimiia i biotekhnologiia, 2018, vol. 8, no. 4, pp. 174-183. DOI:https://doi.org/10.21285/2227-2925-2018-8-4-174-183.

3. Aslamova V. S., Aslamov A. A., Golovkova E. A., Shnegel'berger E. A. Avtomatizirovannyi raschet trekhlopastnoi propellernoi meshalki dlia proizvodstva serosoderzhashchego sorbenta na osnove khlorlignina, selektivnogo k ionam tiazhelykh metallov [Automated calculation of a three-bladed propeller agitator for the production of sulfur-containing sorbent based on chlorolignin, selective to heavy metal ions]. Sovremennye tekhnologii. Sistemnyi analiz. Modelirovanie, 2021, no. 4 (72), pp. 48-58.

4. Rozen A. M., Martiushin E. I., Olevskii V. M. i dr. Masshtabnyi perekhod v khimicheskoi tekhnologii: raz-rabotka promyshlennykh apparatov metodom gidro-dinamicheskogo modelirovaniia [Large-scale transition in chemical technology: development of industrial devices by hydrodynamic modeling]. Moscow, Khimiia Publ., 1980. 320 p.

5. Boreskov G. K. Modelirovanie khimicheskikh protsessov [Modeling of chemical processes]. Vestnik Akademii nauk SSSR, 1964, no. 5, pp. 47-56.

6. Borisenko A. B., Antonenko A. V., Osovskii A. V., Filimonova O. A. Sistema avtomatizirovannogo vybora vspomogatel'nogo oborudovaniia mnogoassortimentnykh khimicheskikh proizvodstv [The system of automated selection of auxiliary equipment for multiassortment chemical production]. Vestnik Tambovskogo gosudarstvennogo tekhnicheskogo universiteta, 2012, vol. 18, no. 3, pp. 569-572.

7. Nemtinov V. A., Mokrozub A. V., Erokhina I. N. Avtomatizirovannyi raschet zagotovok dnishch emkostnykh apparatov [Automated calculation of billets of the bottoms of capacitive devices]. V. I. Vernadskii: ustoichivoe razvitie re-gionov: materialy Mezhdunarodnoi nauchno-prakticheskoi konferentsii (Tambov, 07-09 iiunia 2016 g.): v 5 t. Tambov, Izd-vo TGTU, 2016. Vol. 1. Pp. 151-154.

8. Aslamova V. S., Golovkova E. A., Shnegel'berger E. A. Raschet fizicheskikh svoistv geterogennoi rabochei sredy (zhidkost'-tverdoe) i vybor tipa meshalki [Calculation of the physical properties of a heterogeneous working medium (liquid-solid) and selection of the type of agitator]. Svidetel'stvo o gosudarstvennoi registratsii programmy dlia EVM N. 2022618080; 27.04.2022.

9. Aslamova V. S., Golovkova E. A., Shnegel'berger E. A. Gidrodinamicheskii raschet trekhlopastnoi propellernoi meshalki i teplovoi raschet reaktora pri razogreve reaktsionnoi smesi dlia proizvodstva serosoderzhashchego sorbenta [Hydrodynamic calculation of a three-bladed propeller agitator and thermal calculation of the reactor during heating of the reaction mixture for the production of sulfur-containing sorbent]. Svidetel'stvo o registratsii programmy dlia EVM N. 2023666764; 04.08.2023.

10. Aslamova V. S., Aslamov A. A., Golovkova E. A., Shneigel'berger E. A., Istomina A. A. Avtomatizatsiia tep-lovogo rascheta reaktora dlia proizvodstva serosoderzhashchego sorbenta pri razogreve reaktsionnoi smesi [Automation of the thermal calculation of the reactor for the production of sulfur-containing sorbent during heating of the reaction mixture]. Vestnik Astrakhanskogo gosudarstvennogo tekhnicheskogo universiteta. Seriia: Upravlenie, vychislitel'naia tekhnika i informatika, 2023, no. 1, pp. 7-15.

11. Kurmanova D. Y., Jaichibekov N. Zh., Karpenko A. G., Volkov K. N. Numerical modeling and calculation of heat transfer between heat carriers in heat exchangers. Vestnik Karagandinskogo universiteta. Seriia: Fizika, 2023, no. 1 (109), pp. 59-70.

12. Mikheev M. A., Mikheeva I. M. Osnovy teplop-eredachi [Basics of heat transfer]. Moscow, Energiia Publ., 1977. 344 p.

13. Domanskii I. V., Isakov V. P. i dr. Mashiny i appa-raty khimicheskikh proizvodstv: primery i zadachi [Chemical production machines and apparatuses: examples and tasks]. Leningrad, Mashinostroenie Publ., 1982. 384 p.