Россия

Россия

Россия

Для определения зависимостей между входными переменными, технологическим режимом и выходными переменными процесса полимеризации этилена в автоклавном реакторе с мешалкой, а также анализа влияния конструктивных параметров реактора на эффективность требуется построение математической модели реактора полимеризации. Для решения этих задач предложена детерминированная математическая модель, полученная на основе анализа физико-химических закономерностей процесса полимеризации этилена. Приведены принципиальная схема полимеризации этилена с указанием потоков веществ и энергии, описание процесса, механизм химической кинетики полимеризации этилена, система допущений, упрощающих построение математической модели, уравнения математической модели реактора полимеризации этилена в автоклавном реакторе с мешалкой. Автоклавный реактор полимеризации этилена представлен как каскад аппаратов идеального смешения для описания каждой из зон реактора. Скорости химических реакций инициирования, роста и обрыва цепи выражены в соответствии с законом действующих масс. Математическая модель в окончательном виде представляет собой системы обыкновенных дифференциальных уравнений для описания каждой из зон реактора. Приведены исходные числовые значения переменных и параметров для моделирования процесса полимеризации этилена в автоклавном реакторе. Показаны результаты численных экспериментов, а также исследовано влияние различных факторов на выходные переменные процесса полимеризации этилена. Предложенная математическая модель может быть использована для оптимизации технологического режима процесса полимеризации этилена в автоклавном реакторе с мешалкой, а также для анализа влияния конструктивных параметров реактора на эффективность его работы.

полиэтилен, автоклавный реактор, математическая модель, реакция полимеризации, этилен, инициатор, температура в зоне реакции

Описание процесса

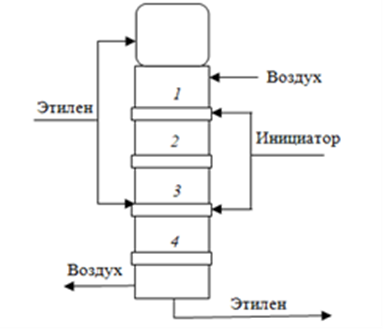

Технологический процесс полимеризации этилена осуществляется в автоклавном реакторе

с мешалкой. Реактор представляет собой цилиндрический аппарат с встроенным электроприводом мешалки. Объем реакционной зоны реактора составляет 0,25 м3. Реактор снабжен рубашкой, в которую подается охлаждающий воздух. Визуально реактор делится на 4 зоны. В каждую зону можно подавать различное количество этилена и инициатора, поддерживая в них разную температуру

и достигая разного среднего времени пребывания. Так, при давлении 150 МПа в первой зоне поддерживается температура 180 °С, образующийся при этом полимер имеет высокую молекулярную массу. В четвертой зоне устанавливается температура 280 °С и образуется полимер с низкой молекулярной массой. Смесь этих двух продуктов дает материал с нужными свойствами [1]. Схема полимеризации этилена в автоклавном реакторе с мешалкой представлена на рис. 1.

Этилен, компримированный до давления 150 МПа, поступает в реактор одновременно в двух местах ввода.

Рис. 1. Схема реактора полимеризации этилена:

1–4 – зоны автоклавного реактора

Fig. 1. Layout of the ethylene polymerization reactor:

1-4 – zones of the autoclave reactor

Первая половина этилена подается в 1-ю зону через корпус электродвигателя для его охлаждения, вторая половина – в зону 3 для создания и поддержания соответствующего температурного режима. Одновременно с этиленом в реактор вводится инициатор для инициирования реакции полимеризации этилена. Для подачи инициатора предусмотрено

2 ввода по высоте реактора – в зону 1 (верхний ввод) и зону 3 (нижний ввод).

Температура в реакторе регулируется изменением расхода инициатора в зависимости от применяемого инициатора и выпускаемой марки полиэтилена.

Выходящая из реактора реакционная смесь, состоящая из этилена и полиэтилена, поступает в холодильник.

В реакторе осуществляется процесс образования высокомолекулярного вещества (полимера) путем соединения большого числа молекул исходного низкомолекулярного вещества (мономера).

Для обеспечения работы реактора, в зависимости от марки выпускаемого полиэтилена, в реактор могут подаваться различные типы инициаторов:

– пероксид трет-бутила, эффективный в диапазоне 240–280 °C;

– трет-бутил пероксибензоат, эффективный в диапазоне 220–270 °C.

В целях обеспечения широкого спектра температур, необходимых для проведения реакции полимеризации, в реактор могут подаваться смеси инициаторов.

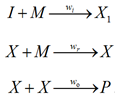

Процесс образования молекулы полимера состоит из следующих стадий:

а) инициирование для образования первичного свободного радикала:

![]() ;

;

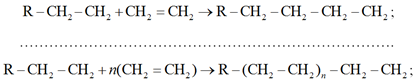

б) рост цепи, заключающийся в последовательном присоединении к радикалу молекул мономера:

в) обрыв цепи, характеризующийся прекращением роста молекулы (взаимодействие растущих радикалов с образованием неактивных молекул полиэтилена рекомбинацией или диспропорционированием):

– рекомбинацией:

![]()

– диспропорционированием:

![]()

Если обозначить мономер (этилен) M, инициатор I, радикал (активную молекулу) X,

а полимер P, то реакцию полимеризации этилена можно представить:

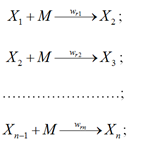

– как инициирование:

![]() ;

;

– рост цепи:

– обрыв цепи:

![]() ,

,

где стоящий при X индекс определяет степень полимеризации (длину цепи), а ![]() – скорости реакций инициирования, роста и обрыва цепи соответственно.

– скорости реакций инициирования, роста и обрыва цепи соответственно.

Система допущений

При образовании полимера, мольная масса которого велика, с достаточно хорошим приближением можно принять, что скорости реакций роста радикала, имеющего i-ю степень полимеризации ![]() , не зависят от степени полимеризации, т. е.

, не зависят от степени полимеризации, т. е. ![]() при любом i [2]. Это позволяет ввести суммарную концентрацию всех активных молекул как

при любом i [2]. Это позволяет ввести суммарную концентрацию всех активных молекул как ![]() и упростить схему реакций полимеризации этилена следующим образом:

и упростить схему реакций полимеризации этилена следующим образом:

.

.

Через обозначены все радикалы, независимо от числа молекул мономера, входящих в состав радикалов, т. е. от степени полимеризации.

Так как количество молекул этилена, участвующих при инициировании в реакции с первичным радикалом, очень мало по сравнению с числом молекул этилена, участвующих в росте цепи (инициатор вводится в количестве до 1 % от массы этилена), примем допущение о том, что этилен расходуется только на полимеризацию [2].

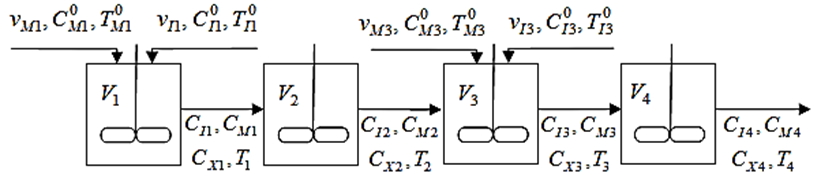

4-х аппаратов идеального смешения для описания каждой из 4-х зон реактора. Схема потоков в зонах реактора показана на рис. 2.

Математическое описание реактора

По закону действующих масс скорость химической реакции инициирования wi можно представить как

![]() ,

,

где ki – константа скорости инициирования; Ei – энергия активации реакции инициирования; R – универсальная газовая постоянная; T – абсолютная температура Кельвина; CM – концентрация этилена; CI – концентрация инициатора.

Скорость химической реакции роста цепи wr выражается уравнением

![]() , (1)

, (1)

где kr – константа скорости роста цепи; Er – энергия активации реакции роста цепи; CX – концентрация активных молекул.

Скорость химической реакции для обрыва цепи wo запишем как

![]() ,

,

где ko – константа скорости обрыва цепи; Eo – энергия активации реакции обрыва цепи.

Так как реактор проточный и на его входы подаются этилен и инициатор, то уравнения материального и теплового баланса по этим веществам можно представить в виде модели идеального смешения для непрерывного реактора.

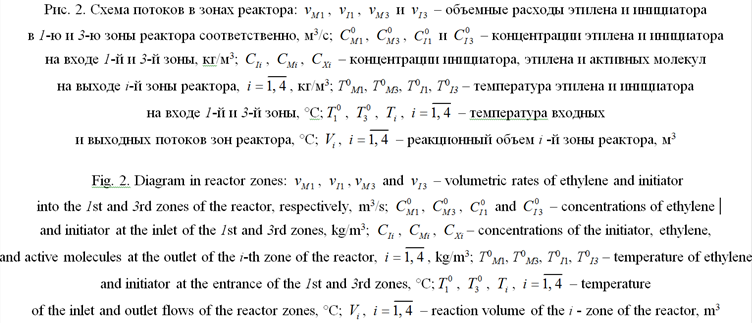

Так, уравнение материального баланса по инициатору для 1-й зоны реактора можно представить в виде

![]() .

.

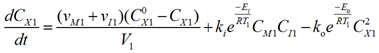

Уравнение материального баланса по этилену для 1-й зоны реактора с учетом того, что этилен расходуется только на реакцию полимеризации, можно представить в виде уравнения

.

.

Уравнение материального баланса по радикалу выглядит следующим образом:

. (2)

. (2)

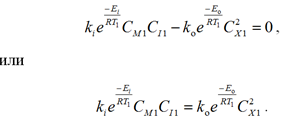

Примем допущение, что нет накопления радикалов в объеме реактора ![]() , т. е. все образующиеся радикалы расходуются на реакцию полимеризации (условие квазистационарности [2]), и поскольку нет радикалов во входных и выходном потоке, уравнение (2) примет вид

, т. е. все образующиеся радикалы расходуются на реакцию полимеризации (условие квазистационарности [2]), и поскольку нет радикалов во входных и выходном потоке, уравнение (2) примет вид

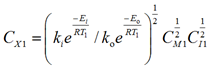

Отсюда можно выразить концентрацию радикалов

.

.

Тогда уравнение скорости химической реакции роста цепи (1) можно выразить уравнением

![]() , (3)

, (3)

где выражение ![]() есть константа скорости полимеризации

есть константа скорости полимеризации ![]() – суммарная энергия активации процесса полимеризации, которая находится как

– суммарная энергия активации процесса полимеризации, которая находится как

![]() .

.

С учетом выражения скорости реакции (3) материальный баланс по этилену примет вид

.

.

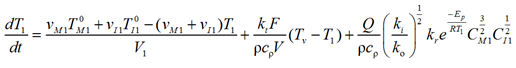

Уравнение теплового баланса будет иметь вид

,

,

где kt – коэффициент теплопередачи, Дж/(м2∙с∙°C); F – поверхность теплообмена, м2; ρ – плотность потока, кг/м3; cρ – удельная теплоемкость потока Дж/(кг∙°C); Тv – температура воздуха; Q – тепловой эффект реакции полимеризации, Дж/моль.

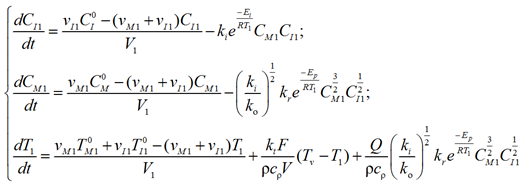

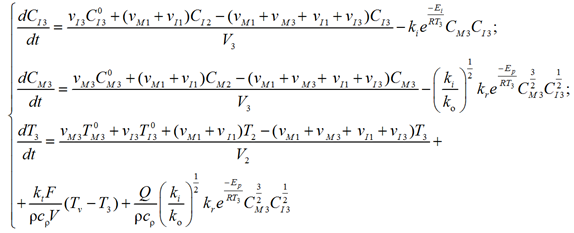

Окончательно математическая модель 1-й зоны реактора представляет собой систему из трех обыкновенных дифференциальных уравнений:

(4)

(4)

с начальными условиями

![]() (5)

(5)

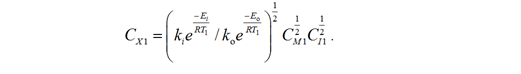

и одного конечного уравнения

(6)

(6)

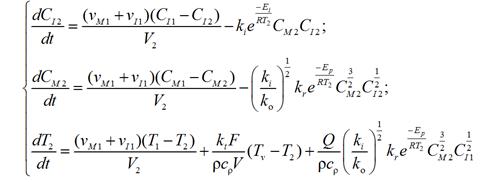

Аналогично записываются уравнения для остальных зон реактора:

– 2-я зона:

(7)

(7)

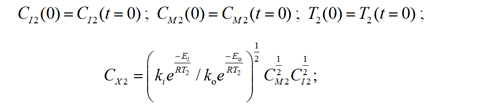

с начальными условиями

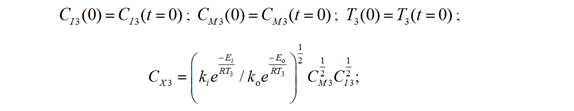

– 3-я зона:

(10)

(10)

с начальными условиями

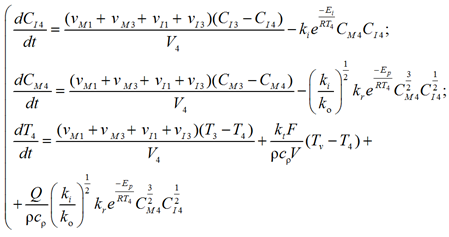

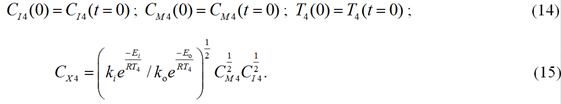

– 4-я зона:

(13)

(13)

с начальными условиями

Математическая модель реактора полимеризации (4)–(15) содержит начальные условия (5), (8), (11) и (14), которые неизвестны и могут быть определены из решения уравнений модели статики. При расчете статического режима производные дифференциальных уравнений в модели приравниваются

к нулю и математическое описание переходит в систему конечных уравнений следующего вида:

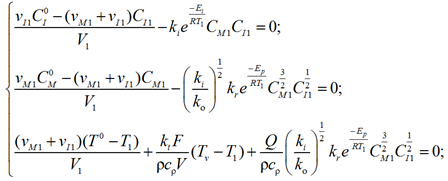

– 1-я зона:

(16)

(16)

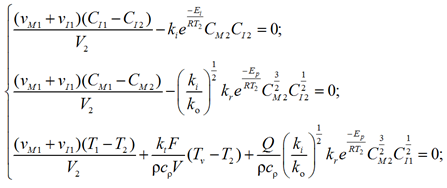

– 2-я зона:

(17)

(17)

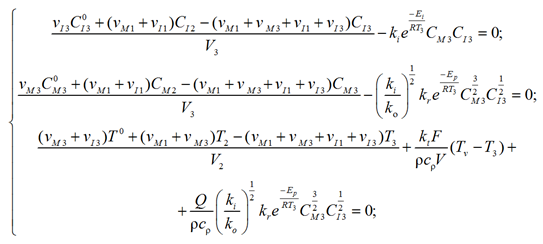

– 3-я зона:

(18)

(18)

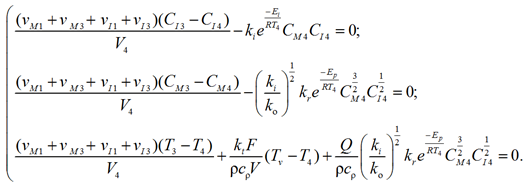

– 4-я зона:

(19)

(19)

Получение решения уравнений модели не вызывает серьезных трудностей и может быть реализовано с помощью широко известных численных методов. Так, для решения системы нелинейных алгебраических уравнений (16)–(19) использовался метод Ньютона – Рафсона, а для решения систем дифференциальных уравнений (4), (7), (10), (13) метод Рунге – Кутта 4-го порядка.

В таблице приведены числовые данные при моделировании процесса полимеризации этилена в автоклавном реакторе с мешалкой.

Значения технологических переменных, констант и параметров, используемых в расчетах

Values of technological variables, constants and parameters used in the calculations

|

Переменная |

Значение |

Переменная |

Значение |

|

Объемные расходы этилена, м3/c |

0,0037 |

Константа инициирования, м3/кг∙с |

2 ∙ 1016 |

|

Концентрации этилена, кг/м3 |

445 |

Константа роста цепи, м3/кг∙с |

1 000 |

|

Объемные расходы инициатора, м3/c |

5,12 ∙ 10–4 |

Константа обрыва цепи, м3/кг∙с |

1 |

|

Концентрация инициатора, кг/м3 |

1,2 |

Энергия активации роста цепи, Дж/моль |

45 000 |

|

Температура этилена, К |

310 |

Энергия активации инициирования, Дж/моль |

180 000 |

|

Температура инициатора, К |

293 |

Энергия активации обрыва цепи, Дж/моль |

18 000 |

|

Объем зон реактора, м3 |

0,06 |

Универсальная постоянная, Дж/моль∙К |

8,31 |

|

Коэффициент теплопередачи, Дж/(м2∙с∙°C) |

5 |

Тепловой эффект полимеризации, Дж/моль |

96 000 |

|

Поверхность теплообмена, м2 |

15 |

Плотность потока, кг/м3 |

400 |

|

Температура воздуха, К |

293 |

Удельная теплоемкость потока, Дж/кг∙°C |

2 000 |

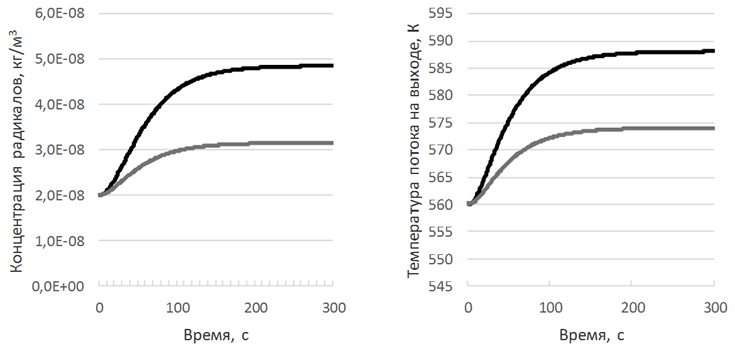

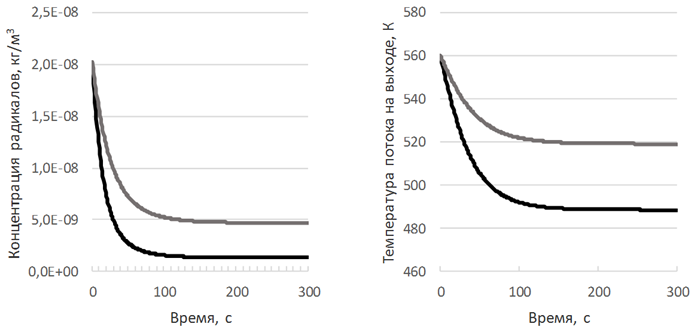

Были проведены численные эксперименты

с помощью полученной модели, исследовано влияние различных факторов на выходные переменные процесса полимеризации этилена в автоклавном реакторе. На рис. 3 приведены отдельные результаты моделирования исследуемого процесса.

а

б

Рис. 3. Результаты моделирования реактора полимеризации при различных значениях входных переменных:

а – изменение концентрации радикалов и температуры с увеличением расхода инициатора

( на 5 % от номинального значения; на 10 % от номинального значения);

б – изменение концентрации радикалов и температуры с увеличением расхода этилена

( на 5 % от номинального значения; на 10 % от номинального значения)

Fig. 3. Simulation results of polymerization reactor at different values of input variables:

a – change of the radical concentration and temperature with increasing initiator flow rate

( by 5% of the nominal value; by 10% of the nominal value);

б – change of the radical concentration and temperature with increasing ethylene flow rate

( by 5% of the nominal value; by 10% of the nominal value)

Установлено, что с повышением расхода инициатора увеличивается концентрация активных молекул, растет скорость полимеризации. Так, например, увеличение расхода инициатора на 10 % от номинального значения ведет к росту температуры во всех зонах реакции в среднем на 30 °C

(см. рис. 3, а). Увеличение же расхода этилена на входе в реактор снижает температуру в зоне реакции и замедляет процесс полимеризации. Например, увеличение расхода этилена на 10 % от номинального значения ведет к снижению температуры на 70 °C (см. рис. 3, б).

Заключение

Исследовано влияние входной температуры, концентраций этилена и инициатора на входе в реактор. Так, повышение температуры этилена на входе увеличивает скорость реакции образования активных молекул, повышается температура в зоне реакции. Также на температуру в реакторе оказывает сильное влияние концентрация этилена на входе в реактор. С повышением концентрации этилена растет температура в реакторе.

Полученная математическая модель может быть использована для нахождения оптимального технологического режима процесса полимеризации этилена, а также для анализа влияния конструктивных параметров автоклавного реактора на эффективность его работы.

Исследовано влияние входной температуры, концентраций этилена и инициатора на входе в реактор. Так, повышение температуры этилена на входе увеличивает скорость реакции образования активных молекул, повышается температура в зоне реакции. Также на температуру в реакторе оказывает сильное влияние концентрация этилена на входе в реактор. С повышением концентрации этилена растет температура в реакторе.

Полученная математическая модель может быть использована для нахождения оптимального технологического режима процесса полимеризации этилена, а также для анализа влияния конструктивных параметров автоклавного реактора на эффективность его работы.

1. Технология полимерных материалов / под ред. В. К. Крыжановского. СПб.: ЦОП «Профессия», 2011. 536 с.

2. Вольтер Б. В., Сальников И. Е. Устойчивость режимов работы химических реакторов. М.: Химия, 1981. 200 с.