Russian Federation

Russian Federation

Russian Federation

Building a mathematical model of the polymerization reactor is necessary to determine the dependencies between the input variables, the technological mode and the output variables of the ethylene polymerization process in an autoclave reactor with a stirrer, as well as to analyze the effect of the reactor design parameters on efficiency. A deterministic mathematical model developed on the basis of analysis of the physico-chemical regularities of the ethylene polymerization process is proposed to solve these problems. There is shown a schematic diagram of ethylene polymerization indicating the flows of substances and energy, a description of the process, the mechanism of chemical kinetics of ethylene polymerization, a system of assumptions simplifying the construction of a mathematical model, equations of a mathematical model of an ethylene polymerization reactor in an autoclave reactor with a stirrer. The autoclave ethylene polymerization reactor is presented as a cascade of ideal mixing apparatus to describe each of the reactor zones. The rates of chemical reactions of initiation, growth and chain breakage are expressed in accordance with the law of acting masses. The mathematical model in its final form is a system of ordinary differential equations for describing each of the reactor zones. The initial numerical values of variables and parameters for modeling ethylene polymerization in the autoclave reactor are given. The results of numerical experiments are shown, and the influence of various factors on the output variables of the ethylene polymerization process is investigated. The proposed mathematical model can be used to optimize the technological regime of the ethylene polymerization process in an autoclave reactor with a stirrer, as well as to analyze the influence of the design parameters of the reactor on its efficiency.

polyethylene, autoclave reactor, mathematical model, polymerization reaction, ethylene, initiator, temperature in the reaction zone

Описание процесса

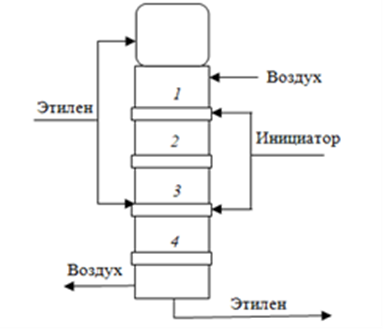

Технологический процесс полимеризации этилена осуществляется в автоклавном реакторе

с мешалкой. Реактор представляет собой цилиндрический аппарат с встроенным электроприводом мешалки. Объем реакционной зоны реактора составляет 0,25 м3. Реактор снабжен рубашкой, в которую подается охлаждающий воздух. Визуально реактор делится на 4 зоны. В каждую зону можно подавать различное количество этилена и инициатора, поддерживая в них разную температуру

и достигая разного среднего времени пребывания. Так, при давлении 150 МПа в первой зоне поддерживается температура 180 °С, образующийся при этом полимер имеет высокую молекулярную массу. В четвертой зоне устанавливается температура 280 °С и образуется полимер с низкой молекулярной массой. Смесь этих двух продуктов дает материал с нужными свойствами [1]. Схема полимеризации этилена в автоклавном реакторе с мешалкой представлена на рис. 1.

Этилен, компримированный до давления 150 МПа, поступает в реактор одновременно в двух местах ввода.

Рис. 1. Схема реактора полимеризации этилена:

1–4 – зоны автоклавного реактора

Fig. 1. Layout of the ethylene polymerization reactor:

1-4 – zones of the autoclave reactor

Первая половина этилена подается в 1-ю зону через корпус электродвигателя для его охлаждения, вторая половина – в зону 3 для создания и поддержания соответствующего температурного режима. Одновременно с этиленом в реактор вводится инициатор для инициирования реакции полимеризации этилена. Для подачи инициатора предусмотрено

2 ввода по высоте реактора – в зону 1 (верхний ввод) и зону 3 (нижний ввод).

Температура в реакторе регулируется изменением расхода инициатора в зависимости от применяемого инициатора и выпускаемой марки полиэтилена.

Выходящая из реактора реакционная смесь, состоящая из этилена и полиэтилена, поступает в холодильник.

В реакторе осуществляется процесс образования высокомолекулярного вещества (полимера) путем соединения большого числа молекул исходного низкомолекулярного вещества (мономера).

Для обеспечения работы реактора, в зависимости от марки выпускаемого полиэтилена, в реактор могут подаваться различные типы инициаторов:

– пероксид трет-бутила, эффективный в диапазоне 240–280 °C;

– трет-бутил пероксибензоат, эффективный в диапазоне 220–270 °C.

В целях обеспечения широкого спектра температур, необходимых для проведения реакции полимеризации, в реактор могут подаваться смеси инициаторов.

Процесс образования молекулы полимера состоит из следующих стадий:

а) инициирование для образования первичного свободного радикала:

![]() ;

;

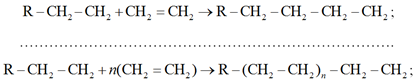

б) рост цепи, заключающийся в последовательном присоединении к радикалу молекул мономера:

в) обрыв цепи, характеризующийся прекращением роста молекулы (взаимодействие растущих радикалов с образованием неактивных молекул полиэтилена рекомбинацией или диспропорционированием):

– рекомбинацией:

![]()

– диспропорционированием:

![]()

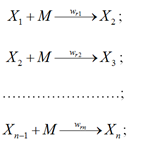

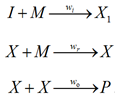

Если обозначить мономер (этилен) M, инициатор I, радикал (активную молекулу) X,

а полимер P, то реакцию полимеризации этилена можно представить:

– как инициирование:

![]() ;

;

– рост цепи:

– обрыв цепи:

![]() ,

,

где стоящий при X индекс определяет степень полимеризации (длину цепи), а ![]() – скорости реакций инициирования, роста и обрыва цепи соответственно.

– скорости реакций инициирования, роста и обрыва цепи соответственно.

Система допущений

При образовании полимера, мольная масса которого велика, с достаточно хорошим приближением можно принять, что скорости реакций роста радикала, имеющего i-ю степень полимеризации ![]() , не зависят от степени полимеризации, т. е.

, не зависят от степени полимеризации, т. е. ![]() при любом i [2]. Это позволяет ввести суммарную концентрацию всех активных молекул как

при любом i [2]. Это позволяет ввести суммарную концентрацию всех активных молекул как ![]() и упростить схему реакций полимеризации этилена следующим образом:

и упростить схему реакций полимеризации этилена следующим образом:

.

.

Через обозначены все радикалы, независимо от числа молекул мономера, входящих в состав радикалов, т. е. от степени полимеризации.

Так как количество молекул этилена, участвующих при инициировании в реакции с первичным радикалом, очень мало по сравнению с числом молекул этилена, участвующих в росте цепи (инициатор вводится в количестве до 1 % от массы этилена), примем допущение о том, что этилен расходуется только на полимеризацию [2].

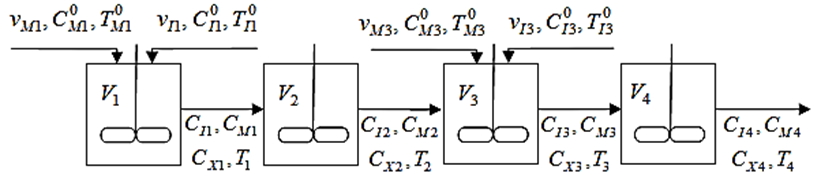

4-х аппаратов идеального смешения для описания каждой из 4-х зон реактора. Схема потоков в зонах реактора показана на рис. 2.

Математическое описание реактора

По закону действующих масс скорость химической реакции инициирования wi можно представить как

![]() ,

,

где ki – константа скорости инициирования; Ei – энергия активации реакции инициирования; R – универсальная газовая постоянная; T – абсолютная температура Кельвина; CM – концентрация этилена; CI – концентрация инициатора.

Скорость химической реакции роста цепи wr выражается уравнением

![]() , (1)

, (1)

где kr – константа скорости роста цепи; Er – энергия активации реакции роста цепи; CX – концентрация активных молекул.

Скорость химической реакции для обрыва цепи wo запишем как

![]() ,

,

где ko – константа скорости обрыва цепи; Eo – энергия активации реакции обрыва цепи.

Так как реактор проточный и на его входы подаются этилен и инициатор, то уравнения материального и теплового баланса по этим веществам можно представить в виде модели идеального смешения для непрерывного реактора.

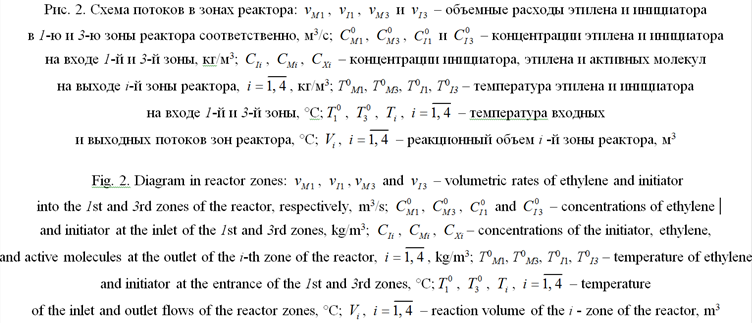

Так, уравнение материального баланса по инициатору для 1-й зоны реактора можно представить в виде

![]() .

.

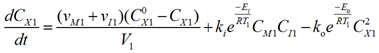

Уравнение материального баланса по этилену для 1-й зоны реактора с учетом того, что этилен расходуется только на реакцию полимеризации, можно представить в виде уравнения

.

.

Уравнение материального баланса по радикалу выглядит следующим образом:

. (2)

. (2)

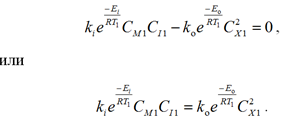

Примем допущение, что нет накопления радикалов в объеме реактора ![]() , т. е. все образующиеся радикалы расходуются на реакцию полимеризации (условие квазистационарности [2]), и поскольку нет радикалов во входных и выходном потоке, уравнение (2) примет вид

, т. е. все образующиеся радикалы расходуются на реакцию полимеризации (условие квазистационарности [2]), и поскольку нет радикалов во входных и выходном потоке, уравнение (2) примет вид

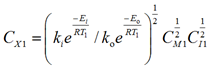

Отсюда можно выразить концентрацию радикалов

.

.

Тогда уравнение скорости химической реакции роста цепи (1) можно выразить уравнением

![]() , (3)

, (3)

где выражение ![]() есть константа скорости полимеризации

есть константа скорости полимеризации ![]() – суммарная энергия активации процесса полимеризации, которая находится как

– суммарная энергия активации процесса полимеризации, которая находится как

![]() .

.

С учетом выражения скорости реакции (3) материальный баланс по этилену примет вид

.

.

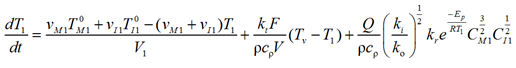

Уравнение теплового баланса будет иметь вид

,

,

где kt – коэффициент теплопередачи, Дж/(м2∙с∙°C); F – поверхность теплообмена, м2; ρ – плотность потока, кг/м3; cρ – удельная теплоемкость потока Дж/(кг∙°C); Тv – температура воздуха; Q – тепловой эффект реакции полимеризации, Дж/моль.

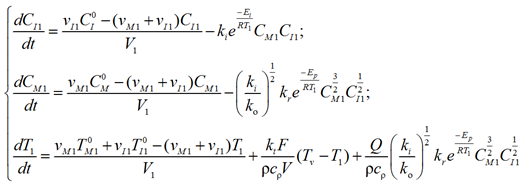

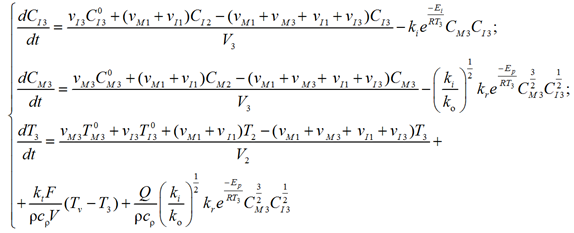

Окончательно математическая модель 1-й зоны реактора представляет собой систему из трех обыкновенных дифференциальных уравнений:

(4)

(4)

с начальными условиями

![]() (5)

(5)

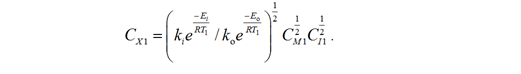

и одного конечного уравнения

(6)

(6)

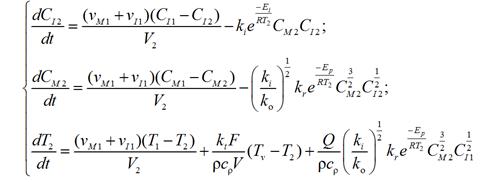

Аналогично записываются уравнения для остальных зон реактора:

– 2-я зона:

(7)

(7)

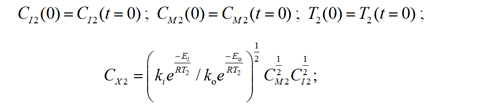

с начальными условиями

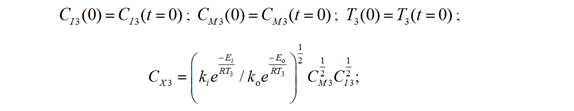

– 3-я зона:

(10)

(10)

с начальными условиями

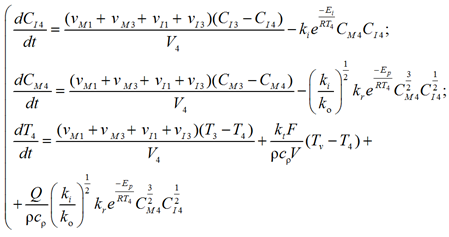

– 4-я зона:

(13)

(13)

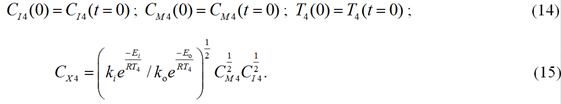

с начальными условиями

Математическая модель реактора полимеризации (4)–(15) содержит начальные условия (5), (8), (11) и (14), которые неизвестны и могут быть определены из решения уравнений модели статики. При расчете статического режима производные дифференциальных уравнений в модели приравниваются

к нулю и математическое описание переходит в систему конечных уравнений следующего вида:

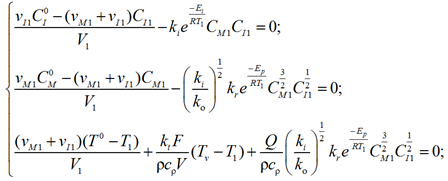

– 1-я зона:

(16)

(16)

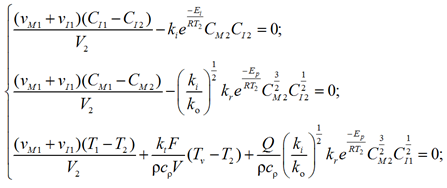

– 2-я зона:

(17)

(17)

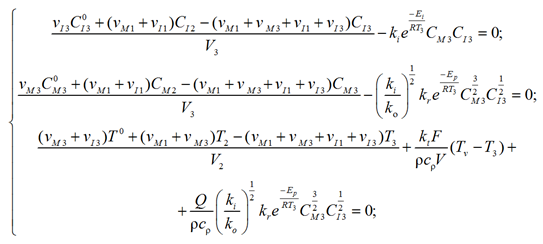

– 3-я зона:

(18)

(18)

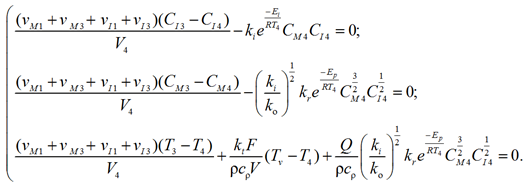

– 4-я зона:

(19)

(19)

Получение решения уравнений модели не вызывает серьезных трудностей и может быть реализовано с помощью широко известных численных методов. Так, для решения системы нелинейных алгебраических уравнений (16)–(19) использовался метод Ньютона – Рафсона, а для решения систем дифференциальных уравнений (4), (7), (10), (13) метод Рунге – Кутта 4-го порядка.

В таблице приведены числовые данные при моделировании процесса полимеризации этилена в автоклавном реакторе с мешалкой.

Значения технологических переменных, констант и параметров, используемых в расчетах

Values of technological variables, constants and parameters used in the calculations

|

Переменная |

Значение |

Переменная |

Значение |

|

Объемные расходы этилена, м3/c |

0,0037 |

Константа инициирования, м3/кг∙с |

2 ∙ 1016 |

|

Концентрации этилена, кг/м3 |

445 |

Константа роста цепи, м3/кг∙с |

1 000 |

|

Объемные расходы инициатора, м3/c |

5,12 ∙ 10–4 |

Константа обрыва цепи, м3/кг∙с |

1 |

|

Концентрация инициатора, кг/м3 |

1,2 |

Энергия активации роста цепи, Дж/моль |

45 000 |

|

Температура этилена, К |

310 |

Энергия активации инициирования, Дж/моль |

180 000 |

|

Температура инициатора, К |

293 |

Энергия активации обрыва цепи, Дж/моль |

18 000 |

|

Объем зон реактора, м3 |

0,06 |

Универсальная постоянная, Дж/моль∙К |

8,31 |

|

Коэффициент теплопередачи, Дж/(м2∙с∙°C) |

5 |

Тепловой эффект полимеризации, Дж/моль |

96 000 |

|

Поверхность теплообмена, м2 |

15 |

Плотность потока, кг/м3 |

400 |

|

Температура воздуха, К |

293 |

Удельная теплоемкость потока, Дж/кг∙°C |

2 000 |

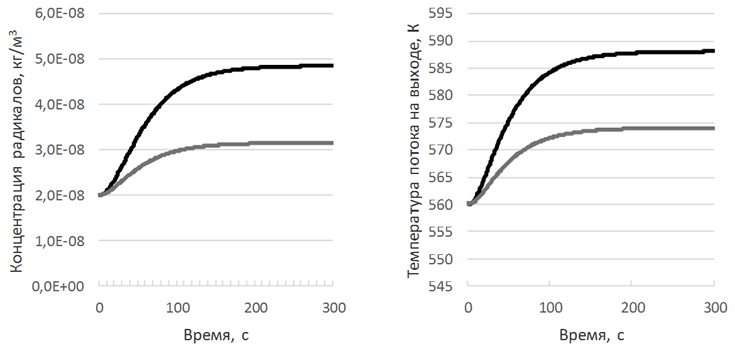

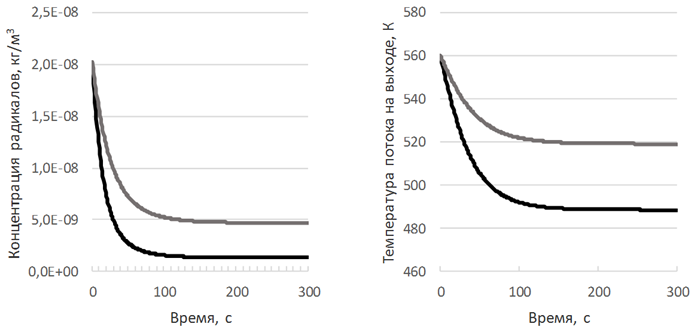

Были проведены численные эксперименты

с помощью полученной модели, исследовано влияние различных факторов на выходные переменные процесса полимеризации этилена в автоклавном реакторе. На рис. 3 приведены отдельные результаты моделирования исследуемого процесса.

а

б

Рис. 3. Результаты моделирования реактора полимеризации при различных значениях входных переменных:

а – изменение концентрации радикалов и температуры с увеличением расхода инициатора

( на 5 % от номинального значения; на 10 % от номинального значения);

б – изменение концентрации радикалов и температуры с увеличением расхода этилена

( на 5 % от номинального значения; на 10 % от номинального значения)

Fig. 3. Simulation results of polymerization reactor at different values of input variables:

a – change of the radical concentration and temperature with increasing initiator flow rate

( by 5% of the nominal value; by 10% of the nominal value);

б – change of the radical concentration and temperature with increasing ethylene flow rate

( by 5% of the nominal value; by 10% of the nominal value)

Установлено, что с повышением расхода инициатора увеличивается концентрация активных молекул, растет скорость полимеризации. Так, например, увеличение расхода инициатора на 10 % от номинального значения ведет к росту температуры во всех зонах реакции в среднем на 30 °C

(см. рис. 3, а). Увеличение же расхода этилена на входе в реактор снижает температуру в зоне реакции и замедляет процесс полимеризации. Например, увеличение расхода этилена на 10 % от номинального значения ведет к снижению температуры на 70 °C (см. рис. 3, б).

Заключение

Исследовано влияние входной температуры, концентраций этилена и инициатора на входе в реактор. Так, повышение температуры этилена на входе увеличивает скорость реакции образования активных молекул, повышается температура в зоне реакции. Также на температуру в реакторе оказывает сильное влияние концентрация этилена на входе в реактор. С повышением концентрации этилена растет температура в реакторе.

Полученная математическая модель может быть использована для нахождения оптимального технологического режима процесса полимеризации этилена, а также для анализа влияния конструктивных параметров автоклавного реактора на эффективность его работы.

Исследовано влияние входной температуры, концентраций этилена и инициатора на входе в реактор. Так, повышение температуры этилена на входе увеличивает скорость реакции образования активных молекул, повышается температура в зоне реакции. Также на температуру в реакторе оказывает сильное влияние концентрация этилена на входе в реактор. С повышением концентрации этилена растет температура в реакторе.

Полученная математическая модель может быть использована для нахождения оптимального технологического режима процесса полимеризации этилена, а также для анализа влияния конструктивных параметров автоклавного реактора на эффективность его работы.

1. Tehnologiya polimernyh materialov / pod red. V. K. Kryzhanovskogo. SPb.: COP «Professiya», 2011. 536 s.

2. Vol'ter B. V., Sal'nikov I. E. Ustoychivost' rezhimov raboty himicheskih reaktorov. M.: Himiya, 1981. 200 s.