Целью настоящего исследования является разработка нового концептуального подхода к модернизации существующих автоматизированных систем управления технологическими процессами (АСУ ТП), находящихся в промышленной эксплуатации, с целью их интеграции в технологию построения цифровых двойников и цифровых фабрик с минимальными затратами вычислительных ресурсов и сокращением объема обрабатываемых данных. Для решения указанной задачи предлагается проведение модификации существующих АСУ ТП последовательно по уровням автоматизации таким образом, чтобы в структурах уровней происходило снижение объема избыточной информации, а также прогнозирование значений технологических параметров на основании свойств объектов управления с применением средств искусственного интеллекта с целью использования идентичных значений и в АСУ ТП, и в моделях их цифровых двойников. Для получения информации о технологических процессах с низкой степенью автоматизации предлагается применение организационно-технических структур, построенных на базе теории графов с конечной вершиной, отражающей объем и качество полученной продукции, с использованием алгоритмов на базе средств искусственного интеллекта, позволяющих на основании результатов предыдущего этапа с учетом накопленного опыта прогнозировать результат последующих, что даст возможность экспертной оценки правильности ведения технологического процесса для достижения требуемых свойств продукции и производительности технологического агрегата. Предлагаемая концепция модификации АСУ ТП, находящихся в эксплуатации, даст возможность обеспечить переход к построению цифровых двойников технологических процессов с минимальными затратами времени с использованием имеющихся вычислительных ресурсов с минимальными потерями количества производимой продукции.

пирамида автоматизации, автоматизированная система управления технологическими процессами, уровень автоматизации, цифровой двойник, цифровая фабрика, избыточность информации, редукция данных, искусственный интеллект, прогнозирование, граф, полезность информации

Введение

В области автоматизированных систем управления технологическими процессами (АСУ ТП) в настоящее время происходит переход на принципиально новый качественный уровень.

Прежде всего, развитие обусловлено прекращением выпуска устаревшего оборудования, построенного на базе приборов непрерывного действия и, как следствие, переводом систем автоматизированного управления на их цифровые аналоги.

Применение цифровых систем управления привело не только к увеличению количества выполняемых функций, но и к формированию строгой иерархии и принципов построения АСУ ТП общепромышленного назначения [1]. Именно цифровизация АСУ ТП позволила начать осуществление концептуальной технологии цифровых двойников [2] и, как следствие, концепции цифровых фабрик [3, 4].

Необходимость модификации структуры существующих автоматизированных систем управления технологическими процессами

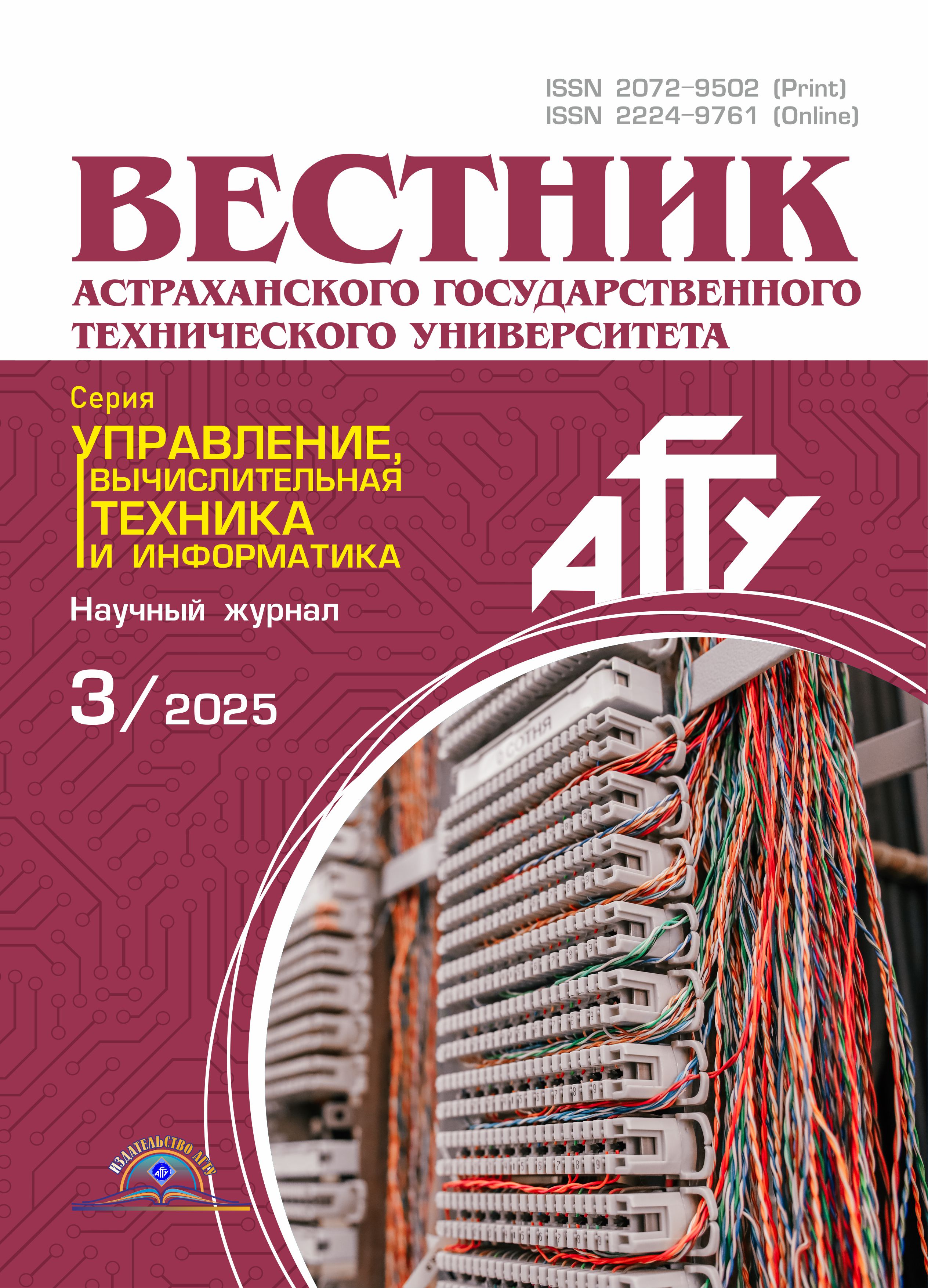

Существующий сегодня принцип построения АСУ ТП можно представить при помощи пирамиды автоматизации производства (рис. 1).

Рис. 1. Пирамида автоматизации производства

Fig. 1. The production automation pyramid

На рис. 1 отражено деление на уровни управления, взаимодействия компонентов разных уровней и влияние АСУ ТП на уровень управления производством [4]. Приведенная схема показывает, что АСУ ТП, представляющая так называемый физический уровень, занимает большую часть в общем объеме систем автоматизации современного производства (уровень 0, уровень 1, уровень 2) и является источником информации для функционирования систем планирования и управления производством (уровень 3, уровень 4). В настоящее время применение искусственного интеллекта в системах АСУ ТП находится на начальном уровне, что обусловлено длительными режимами эксплуатации оборудования без переоснащения по сравнению с системами планирования и управления производством: 10–15 лет и более ориентировочного срока эксплуатации контроллерного оборудования в сравнении с 3–5 годами эксплуатации средств вычислительной техники (по техническим сведениям ведущих производителей оборудования (Siemens, Rockwell Automation, Овен, TDM Electric и др.)) [5–8]. Как правило, АСУ ТП производственных агрегатов проектируются на весь срок эксплуатации основного оборудования и используют логику работы, основанную на детерминированных алгоритмах, имеющих однозначную определенную последовательность действий, что ведет к значительному отставанию функциональных возможностей по отношению к требованиям, предъявляемым изменяющимися экономическими условиями. Это приводит к тому, что основная масса систем автоматизированного управления фактически отстает в развитии и не соответствует современным направлениям модернизации. Кроме того, АСУ ТП не только реализуют управление технологическими процессами, но и обеспечивают безопасное их протекание, что также накладывает ограничения на модернизацию систем – как технического, так и организационного,

в том числе и юридического, характера.

Таким образом, по состоянию на текущий момент эксплуатация большинства АСУ ТП общепромышленного назначения сопряжена со следующими проблемами:

1. Избыточность получаемой, транспортируемой и хранимой информации о состоянии технологических процессов, т. е. использование системами управления большого объема результатов измерений при практически идентичных показаниях, входящих в диапазон метрологической точности и, по сути, не отражающих реального изменения параметров технологического процесса. Но все эти результаты проходят обработку алгоритмическими конструкциями программного обеспечения при каждом цикле вычислений, порождая избыточное количество результатов, тем самым нерационально используя вычислительные мощности аппаратного обеспечения и снижая общую производительность обработки данных системы управления. Это обусловлено отсутствием предварительной обработки информации, поступающей от объекта управления [9].

2. Ограниченность вычислительных ресурсов аппаратного и функций имеющегося программного обеспечения для внедрения новых функциональных возможностей в существующие системы ввиду сложностей, связанных с изменениями при проектировании и производстве средств автоматизации на имеющейся производственной базе предприятий-производителей.

3. Недостаточная производительность вычислительных мощностей аппаратных средств уровня 0 и уровня 1 (см. рис. 1) для применения сложных адаптивных алгоритмов обработки и алгоритмов самообучения совместно с выполнением основных производственных функций.

4. Реализация моделей управления уровня 2 без учета возможностей адаптации к изменяющимся условиям протекания технологических процессов, связанных с освоением продукции с новым набором свойств.

5. Недостаточный уровень автоматизации и механизации производств для исключения человеческого труда на опасных производственных объектах, что налагает ограничения в соответствии

с требованиями охраны труда и промышленной безопасности.

Перечисленные проблемы ограничивают развитие как цифровых фабрик в целом, так и цифровых двойников предприятия в частности, что приводит к значительным затратам времени и вычислительных ресурсов на уровнях планирования и управления производством при последующей обработке информации.

Кроме того, ввиду ограничения возможности обработки больших объемов данных и сложности получения объективной информации о состоянии технологических процессов, протекающих на технологических агрегатах с низким уровнем автоматизации, в состав цифровых фабрик приходится включать дополнительные подсистемы получения информации, не затрагивающие непосредственно технологический процесс и получающие информацию косвенными методами (системы машинного зрения, неразрушающего контроля, видеонаблюдения за процессом) [4], что приводит к еще более сложной структуре вычислений и чрезмерному росту требуемых вычислительных мощностей.

Проведенные исследования показывают, что основными задачами интеграции существующих АСУ ТП в цифровые фабрики являются:

1. Снижение избыточности информации, что позволит при имеющейся производительности аппаратных средств обработки значительно снизить требования к вычислительным ресурсам процедур обработки, транспортировки и хранения данных, что даст возможность внедрить в состав существующего программного обеспечения алгоритмы управления, позволяющие проводить обработку данных с учетом изменяющихся условий протекания технологических процессов (обладающих самообучением, прогнозированием результатов измерений). При этом необходимо учитывать требования к точности и повторяемости результатов измерений [9].

2. Внедрение в состав уровней систем автоматизации вычислительных устройств, позволяющих не только производить обработку полученных данных, но и прогнозировать поведение систем

в пределах уровня управления, не допуская перегрузки коммуникаций и потери критичной информации между уровнями.

3. Внедрение на участках производства с низким уровнем автоматизации организационно-технических решений, которые дадут возможность формализовать подход к выпуску продукции, что исключит субъективное восприятие персонала при ведении технологического процесса. Решения указанных проблем повлияют не только на принципы построения цифровых фабрик, но и значительно расширят функциональные возможности АСУ ТП.

Таким образом, реализацию принципов «цифровых фабрик» нельзя рассматривать как некую отдельную от АСУ ТП структуру и можно успешно осуществить с минимальными затратами только в комплексе взаимосвязанных технических решений по уровням управления, для чего необходимо провести декомпозицию планируемой системы до уровня подсистем и разрабатывать решения выявленных проблем и ограничений по каждому из них, после чего произвести синтез новой гибридной киберфизической системы с расширенными функциями.

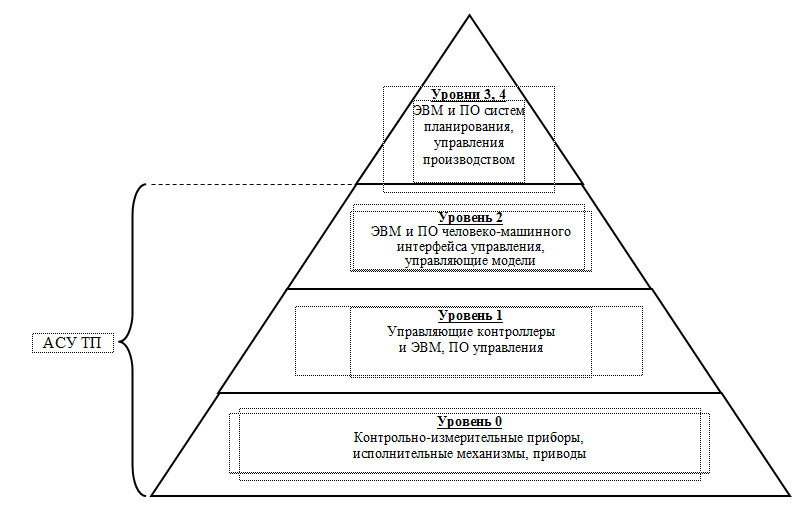

В [4] предложена измененная «пирамида автоматизации», которая позволяет интегрировать существующие АСУ ТП в цифровые фабрики (рис. 2).

Рис. 2. Измененная пирамида автоматизации: ERP – система планирования ресурсов предприятия; MES – система управления производством; SCADA – диспетчерское управление и сбор данных; HMI – человеко-машинный

интерфейс; OPR – обработка заказов; PS – планирование производства; PSE – среда планирования производства

продукции; OC – оперативный контроль; OP – оперативное планирование; DT-1–DT-3 – цифровые двойники;

AI – искусственный интеллект

Fig. 2. The modified automation pyramid: ERP – enterprise resource planning; MES – manufacturing execution system; SCADA – supervisory control and data acquisition; HMI – human-machine interface; OPR – order processing;

PS – production scheduling; PSE – production scheduling environment; OC – operation control; OP – operation planning; DT-1–DT-3 – digital twins; AI – artificial intelligence

Приведенная диаграмма показывает параллельную структуру на базе цифровых двойников (DT-1, DT-2, DT-3) (см. рис. 2), позволяющую интегрировать существующую структуру управления (Level 0 – Level 4), включая АСУ ТП (Level 0 – Level 2) /в цифровую фабрику. Однако приведенная структура не устраняет указанные недостатки существующих систем и не затрагивает технологические процессы с низким уровнем автоматизации. Таким образом, проблема избыточности данных с применением структуры системы автоматизации, выполненной по схеме (см. рис. 2), приведет к тому, что избыточность данных и неопределенность состояния производственных процессов при нарушении поступления информации от источника сохранится как собственно для АСУ ТП, так и для ее цифровых двойников, причем она будет обрабатываться дважды, что снижает быстродействие обеих систем и приводит к возникновению непрогнозируемых ситуаций в случае выхода за пределы области, описанной логическими алгоритмами.

На текущий момент разработано большое количество способов снижения количества избыточной информации, например [9–13], в том числе и с применением алгоритмов прогнозирования [14–17], которые могут быть использованы в АСУ ТП. Применение тех или иных методов определяются функциональными особенностями каждого из них.

Как показывает опыт выполняемых работ в направлении цифровизации производства, интеграция существующих АСУ ТП общепромышленного назначения в цифровые фабрики не может иметь общего решения и зависит от каждого конкретного вида производственной деятельности. Но можно выделить общие этапы модификации существующих АСУ ТП:

1. Проведение декомпозиции планируемой системы в соответствии с моделью автоматизации и определение ключевых показателей, непосредственно влияющих на объем и качество выпускаемой продукции. На этом этапе требуется учесть степень влияния технологических параметров, определить периодичность их сбора, точность их определения, продолжительность хранения данных.

2. Определение алгоритмов снижения количества избыточных данных на уровне 0 и решение вопросов прогнозирования показаний в случае внезапного нарушения коммуникаций с источниками информации (выход из строя датчиков, линий связи, внезапного изменения свойств чувствительных элементов). Это возможно при внедрении в состав уровня 0 аппаратных вычислительных устройств

и применении с использованием их вычислительных мощностей алгоритмов прогнозирования состояния определенных свойств объекта управления (за исключением систем аварийного останова). В данном случае имеет смысл использование программных блоков нормализации, редукции и прогнозирования данных (БНРП), включающих в себя решения с применением искусственного интеллекта (например, на базе нечеткой логики, нейронных сетей и т. д.).

3. Использование в составе уровня управления 1 нормализованных и редуцированных данных уровня 0, что позволит снизить объем обрабатываемой информации и приведет к росту производительности существующих вычислительных устройств. Кроме того, с целью прогнозирования состояния агрегатов и редукции избыточной информации (за исключением систем аварийного останова) целесообразно внедрение аппаратных вычислительных устройств и применение с использованием их вычислительных мощностей алгоритмических блоков редукции и прогнозирования данных (БРП) на базе средств искусственного интеллекта.

4. С целью получения информации о технологических процессах с низкой степенью автоматизации в рамках уровней 0 и 1 возможно применение организационно-технических структур, построенных на базе теории графов (в простейшем случае – линейный граф) с конечной вершиной, отражающей объем и качество полученной продукции. В этом случае возможно получение комбинированных данных (ручной, автоматический и автоматизированный ввод) в вершинах графа. Примером подобного подхода может служить система автоматизации, примененная в мартеновском производстве, упрощенный граф процесса показан на рис. 3, описание вершин графа представлено в таблице.

Описание вершин графа процесса выплавки стали в мартеновском цехе

Description of the graph nodes of the steelmaking process in the open-hearth workshop

|

№ |

Название начала |

Перечень основных технологических параметров (задается вручную) |

Вид признака |

|

1 |

Начало плавки |

Температура свода печи |

Автоматический |

|

2 |

Завалка металлолома |

Вес металлолома, вид металлолома |

Ручной |

|

3 |

Разогрев металлолома |

Объем газа, соотношение газ/воздух, температура свода печи, фазовое |

Автоматизированный |

|

4 |

Заливка чугуна |

Вес чугуна, температура чугуна, |

|

|

5 |

Плавление |

Объем газа, соотношение газ/воздух, температура свода печи, |

|

|

6 |

Кислородная продувка |

Объем кислорода, температура свода печи, химические анализы продуктов плавки |

|

|

7 |

Завершение плавки |

Химические анализы стали, температура стали, вес стали, номера |

Рис. 3. Упрощенный линейный граф процесса выплавки стали в мартеновском цехе

Fig. 3. Simplified linear graph of the steelmaking process in the open-hearth workshop

При реализации данного подхода система управления обеспечивает переход от одной вершины графа к следующей либо по факту автоматического завершения операции, либо при подтверждении завершения предыдущей и начале следующей операции оператором процесса. Применение алгоритмов на базе средств искусственного интеллекта, позволяющих на основании результатов предыдущего этапа с учетом накопленного опыта прогнозировать результат последующих, даст возможность экспертной оценки правильности ведения технологического процесса для достижения требуемых свойств продукции и производительности технологического агрегата.

5. Аналогично принципам организации уровня 1 можно предложить обработку информации на уровне 2. При этом реализацию всех этапов целесообразно проводить последовательно, от нижнего уровня к верхнему, что позволит привести имеющуюся АСУ ТП к системе, пригодной для интеграции в цифровые фабрики с минимальными затратами времени практически без снижения выпуска продукции (за исключением систем аварийного останова), что немаловажно при его непрерывном процессе.

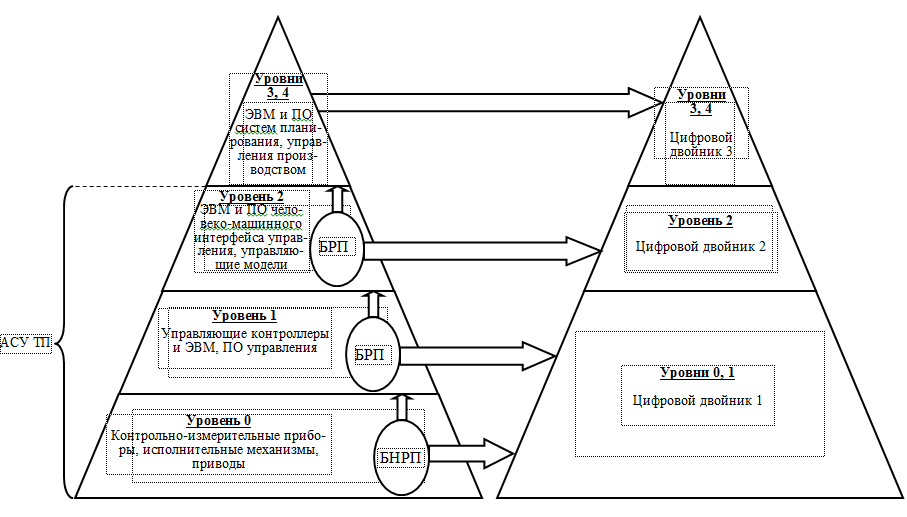

На основании приведенных предложений модифицированная структура существующей АСУ ТП будет иметь более сложный вид с потреблением нормализованных, редуцированных и прогнозируемых данных параллельно как структурами цифровых двойников, так и уровнями автоматизации, и может быть изображена, как показано на рис. 4.

Рис. 4. Модифицированная структура существующей

автоматизированной системы управления технологическими процессами

Fig. 4. Modified structure of the existing automated process control system

Модификация АСУ ТП в соответствии с предложенным подходом позволит увеличить полезность информации как минимум в 2 раза за счет увеличения количества задач, выполняемых с применением идентичного набора данных.

Применение такого подхода позволит не только подготовить внедрение существующих систем в перспективную систему автоматизации, но и ускорить обработку информации за счет снижения количества избыточных данных, снизить нагрузку на компоненты цифровых двойников, а также охватить в общем объеме автоматизации процессы с низким ее уровнем.

Выводы

1. Существующие АСУ ТП обладают рядом ограничений для интеграции их в цифровые фабрики: избыточностью информации, отсутствием прогнозирования, недостаточным количеством данных о процессах с низким уровнем автоматизации. Для реализации концепции «цифровых фабрик» в целом и «цифровых двойников» в частности необходима модификация существующих АСУ ТП.

2. Для получения информации о технологических процессах с низкой степенью автоматизации возможно применение организационно-технических структур, построенных на базе теории графов с конечной вершиной, отражающей объем и качество полученной продукции. При этом применение алгоритмов на базе средств искусственного интеллекта, позволяющих на основании результатов предыдущего этапа с учетом накопленного опыта прогнозировать результат последующих, даст возможность экспертной оценки правильности ведения технологического процесса для достижения требуемых свойств продукции и производительности технологического агрегата.

3. С целью обеспечения полноты информации о технологических процессах с минимизацией затрат вычислительных ресурсов необходимо провести модификацию существующих АСУ ТП таким образом, чтобы в структурах уровней автоматизации происходило снижение объема избыточной информации, а также прогнозирование значений технологических параметров на основании свойств объектов управления с применением средств искусственного интеллекта с целью использования идентичных значений и в АСУ ТП, и в моделях их цифровых двойников. При этом полезность информации возрастет минимум в 2 раза.

1. ГОСТ 24.104-2023. Единая система стандартов автоматизированных систем управления. Автоматизированные системы управления. Общие требования. М.: Рос. ин-т стандартизации, 2023. 20 с. URL: https://files.stroyinf.ru/Data/811/81113.pdf (дата обращения: 17.03.2025).

2. Tao F., Zhang H., Liu A., Nee A. Y. C. Digital Twin in Industry: State-of-the-Art. IEEE Trans. Ind. Inform. 2019. V. 15. P. 2405–2415. URL: https://www.sci-hub.ru/10.1109/tii.2018.2873186 (дата обращения: 17.03.2025).

3. Monostori L., Kádár B., Bauernhansl T., Kondoh S., Kumara S., Reinhart G., Sauer O., Schuh G., Sihn W., Ueda K. Cyber-physical systems in manufacturing // CIRP Ann. 2016. V. 65. P. 621–641. URL: https://www.researchgate.net/profile/Botond_Kadar/publication/306426761_Cyber-physical_systems_in_manufacturing/links/5b7275b992851ca650583cf9/Cyber-physical-systems-in-manufacturing.pdf (дата обращения: 17.03.2025).

4. Martinez E. M., Ponce P., Macias I., Molina A. Automation Pyramid as Constructor for a Complete Digital Twin, Case Study: A Didactic Manufacturing System // Sensors. 2021. V. 21 (14). P. 4656. URL: https://doi.org/10.3390/s21144656 (дата обращения: 17.03.2025).

5. Контроллеры программируемые SIMATIC S7-400 // Единый центр метрологических услуг. URL: https://www.ktopoverit.ru/poverka/gosreestr_sredstv_izmereniy/830082/Kontrollery_programmiruyemyye (дата обращения: 17.03.2025).

6. Руководство по эксплуатации контроллеров 1769 CompactLogix. URL: https://literature.rockwellautomation.com/idc/groups/literature/documents/um/1769-um011_-ru-p.pdf (дата обращения: 17.03.2025).

7. ПЛК210. Программируемый логический контроллер. Руководство по эксплуатации. URL: https://owen-prom.ru/files/plk210_1.pdf (дата обращения: 17.03.2025).

8. TDM Electric. Программируемые логические кон-троллеры серии ПЛК. Руководство по эксплуатации. Паспорт. URL: https://cdn.vseinstrumenti.ru/instruction/nomenclaturecontent/202205/11950725.pdf/tdm-plk12d024-s-displeem-24v-sq0750-0002-3011060.pdf (дата обращения: 17.03.2025).

9. Будков С. Ю. Метод редукции информации с со-хранением требуемой точности измерений // Вестн. Астрахан. гос. техн. ун-та. Сер.: Управление, вычислительная техника и информатика. 2023. № 2. С. 33–41. URL: https://doi.org/10.24143/2072-9502-2023-2-33-41 (дата обращения: 17.03.2025).

10. Гэ Цюнь. Исследование и разработка алгоритма сжатия аварийной информации для повышения быстро-действия системы информационного обеспечения про-цессов управления в электроэнергетике: автореф. дис. … канд. техн. наук. М., 2009. 20 с.

11. Федяев А. Ю. Алгоритмы предварительной обработки для задач сжатия данных в информационно-измерительных системах: автореф. дис. … канд. техн. наук. Хабаровск, 2013. 19 с. URL: https://new-disser.ru/_avtoreferats/01006741643.pdf (дата обращения: 18.03.2025).

12. Зайцев А. А. Методы и цифровые устройства сжатия телеметрической информации в системах сбора и передачи геофизических данных: автореф. дис. … канд. техн. наук. Рязань, 2003. 20 с.

13. Левенец А. В. Методы и алгоритмы геометриче-ского подхода к сжатию измерительных данных в ин-формационно-измерительных системах: автореф. дис. … д-ра техн. наук. Хабаровск, 2018. 32 с. URL: https://togudv.ru/media/disser/referat-levenec_1.pdf (дата обращения: 18.03.2025).

14. Антошкин С. А. Программно-алгоритмическое обеспечение сжатия и восстановления сигналов в системе обработки информации при значительных ограничениях на ресурсы (на примере обработки кардиосигнала): автореф. дис. … канд. техн. наук. М., 2006. 28 с.

15. Сидякин И. М. Система обратимого сжатия телеметрической информации: автореф. дис. … канд. техн. наук. М., 2007. 19 с.

16. Мастрюков Д. Л. Автоматическое сжатие данных в вычислительных системах: автореф. дис. … канд. техн. наук. М., 1996. 21 с.

17. Булаев В. И. Метод сжатия геофизических данных с применением вейвлет-преобразования и нейронных сетей: автореф. дис. … канд. техн. наук. Уфа, 2005. 20 с.