Russian Federation

Russian Federation

Russian Federation

Russian Federation

The rectification operation is widely used in the industry in the processing of oil and gas raw materials and petrochemicals in order to produce materials with a certain proportion of target components with high productivity. The aim of the study is to substantiate from a theoretical point of view the increase in the effectiveness of this procedure by rationalizing the functioning of contact devices. The article shows that the rectification accuracy and column productivity can be significantly increased by increasing the pressure. Theoretically, the possibilities of increasing the efficiency of the rectification process in existing intelligent rectification columns operating in oil and gas refining by increasing the pressure in the column within the limits allowed by its design are considered. It is proved that an increase in pressure increases the efficiency of contact devices in the distillation sections of plate distillation columns by accelerating mass transfer between steam and liquid. This leads to an improvement in the separation of fractions in the column, as evidenced by a decrease in their overlap. If the technological scheme of production allows you to increase the productivity of the column, and this is feasible, then increasing the pressure while maintaining the temperature conditions corresponding to it can improve the separation of fractions and at the same time, within certain limits, allows you to increase productivity by increasing the flow of raw materials. The change in operating costs per unit of production is determined by the ratio of the positive economic effect due to increased productivity and rectification rate with increased pressure and additional costs for increased energy consumption. This ratio must be determined for various tray columns that are part of specific installations.

oil industry, rectification efficiency, fractionation accuracy, tray rectification columns, pressure

Введение

Практически во всех процессах переработки нефти и газа и нефтехимии используется процесс ректификации – фракционирования продукта в соответствии с температурами кипения компонентов. Ректификация используется уже давно и считается хорошо продуманной технологией, однако затраты энергии на этот процесс очень значительны, следовательно, особое внимание уделяется экономии энергии [1–4]. При этом отсутствие адекватных реальным условиям проведения массопереноса стандартов эффективности систем ректификации требует разработки новых подходов к совершенствованию технологии процесса [3, 5], а также внимания к вопросам эксплуатации и контроля [6, 7]. При прочих равных условиях точность ректификации зависит от температурного режима колонны, коэффициента обратного потока и числа контактных элементов (пластин), где восходящий паровой поток контактирует с нисходящим жидкостным меньшей температурой Т. В ректификационном отсеке колонны более тяжелая фракция отводится от низкокипящих субстанций, отделяемых с более высокого уровня в аппарате. Точность ректификации (ТР) определяется в основном работой ректификационной секции ректификационных колонн [3, 8].

В современных условиях с целью нахождения числа тарельчатых элементов изначально определяют число теоретических тарелок, опираясь на гипотезу о том, что на любой тарелке достигается равновесное состояние системы «пар – жидкость». Но реально продолжительность контакта на тарелке меньше длительности, нужной для обеспечения равновесных условий. Для адаптации к реальной эксплуатационной ситуации число теоретических тарелок относят к показателю их эффективности, который выявляется эмпирически для конкретного вида тарелки с учетом интенсивности движения парового потока и меняется в рамках 0,22–0,92 [3, 9, 10]. Необходимо учесть, что ее эффективность не идентична для одинаковой тарелки, размещенной на различной высоте в колонне, поскольку объем потока паров и их состав меняются в зависимости от высоты колонны.

Принципиальная схема ректификационной колонны представлена на рисунке.

Схематическое представление реализации процесса ректификации в аппаратах колонного типа

Schematic representation of the implementation of the rectification process in column-type apparatuses

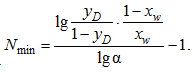

С целью определения числа тарелок применяют эмпирическое соотношение Фенске, в котором оно соотносится с относительной летучестью отделяемых составляющих, падающей при росте давления Р [3, 11]:

(1)

(1)

где yD и xw – мольные доли ректификатной паровой фазы, выводимой сверку, и остатка, выводимого снизу колонного отсека, соответственно; α – показатель относительной летучести; Nmin – наименьшее теоретическое число тарелок.

Из соотношения (1) выведено соотношение для определения наименьшего теоретического числа тарелок (2), но оно не учитывает воздействие давления Р на динамику переноса вещества из паровой в жидкую фазу:

(2)

(2)

Изучение отдельных атмосферных аппаратов прямой нефтеперегонки привело к выводу о том, что температура кипения Т близлежащих дизельных

и бензиновых фракций перекрывается на 25–50 °C, причем в иных операциях переработки нефтяного сырья данное перекрытие тоже существенно [2, 3, 8]. В ряде вариантов ТР предусматривают наибольшей (в случае, когда газовые комплексы разделяют на ряд углеводородов, а также при стабилизации бензина и повторной перегонке на узкие фракции). В иных вариантах (нефтеперегонка в топливные субстанции и дистилляты) ТР более гибкая. Но, по причине того, что интенсивность ректификации может заметно воздействовать на физико-химические параметры нефтяных материалов, целесообразна большая ТР, что гасит возможные негативные явления.

Бытует необоснованное суждение о том, что рост общего давления Р, которое гасит варьирование относительной летучести компонентов, подвергаемых разделению, уменьшает четкость ректификации [12, 13]. Воздействие давления Р на ректификацию, как правило, определяют с учетом температуры Т в аппарате [14]. Зависимость удельной производительности колонных аппаратов от Р приведена в ряде публикаций, но выводы в них противоречат друг другу [15, 16].

Таким образом, воздействие Р на эффективность разделения в тарельчатых ректификационных колоннах в важном приложении для переработки нефти и газа до сих пор не было должным образом рассмотрено и протестировано на действующих установках.

Цель статьи – теоретическое рассмотрение возможностей повышения эффективности процесса ректификации в существующих лотковых ректификационных колоннах, работающих при переработке нефти и газа, путем повышения давления в колонне в пределах, допускаемых конструкцией колонны.

Результаты теоретического рассмотрения возможностей повышения эффективности процесса ректификации

Результаты моделирования разделения бинарных систем легких углеводородов [17] показали, что влияние рабочего давления на производительность ректификационной колонны сильно зависит от диапазона давления. При низких значениях давления (P < 0,3 МПа) его повышение может увеличить производительность ректификационной колонны; при высоком давлении (P > 0,7 МПа) – снизит ее производительность; в промежуточном диапазоне изменения давления незначительно влияет на ее производительность. Однако эффективность разделения при моделировании авторами не учитывалась.

В ряде исследований рассматривается влияние повышения давления на явления массопереноса, в частности, на межфазную площадь и гидродинамику насадочных ректификационных колонн с различными насадками [18, 19], без четкого консенсуса в полученных результатах. Влияние повышенного давления на явления массообмена рассматривается в более ранних исследованиях, в частности для газожидкостной абсорбции [18] и дистилляции [19] с разными и противоречивыми результатами.

Например, авторы исследования [20], изучая влияние повышенного давления на явления массообмена при газожидкостном поглощении, не наблюдали никаких изменений в площади раздела газ/жидкость при повышении давления, в то время как авторы статьи [18] обнаружили уменьшение площади раздела при повышенном давлении. В исследовании [21]

в начале области загрузки наблюдалось снижение эффективности массообмена при высоком давлении и высоком расходе жидкости. Однако результаты, полученные позже при исследовании газожидкостного поглощения в колонне с насадкой [22], показали увеличение площади межфазной поверхности с увеличением давления.

Согласно [3, 16], повышение давления из-за увеличения скорости массообмена при контакте пара с жидкостью повышает эффективность ректификации, в то время как снижение относительной летучести разделяемых компонентов, связанное с повышением температуры, сопровождающим повышение давления, снижает ее эффективность. Результирующее влияние на эффективность разделения для данной колонны может быть различным. Подчеркивалось в статьях [3, 16], что повышение давления повышает температуру в колонне и в некоторых случаях позволяет отказаться от низкой температуры в хладагенте, которая обеспечивает конденсацию дистиллята и обратный поток.

В ходе исследований влияния изменения давления и температуры в широком диапазоне на разделение неорганических газов в насадочных колоннах [3, 5, 21] было обнаружено, что повышение давления увеличивает динамику массообмена между паровой и жидкой фазами и в то же время снижает относительную летучесть разделяемых компонентов, что уменьшает четкость разделения. Такие эффекты приводят к экстремальному поведению эффективности разделения. Высота, эквивалентная теоретической тарелке, минимальна при оптимальном давлении (эффективность тарелки максимальна). Результаты, полученные в [23] для насадочных колонн, показывают, что давление оказывает значительное влияние на эффективность, а также на промывку. Увеличение давления расширяет диапазон работы.

Таким образом, в ряде исследований рассматриваются эффекты повышенного давления для различных установок, однако следует отметить, что гидродинамика в колоннах с насадкой и в лотковых дистилляционных колоннах отличается из-за разного типа контактных устройств. Пластины в дистилляционных аппаратах лоткового типа в принципе представляют собой идеальные смесительные резервуары, в которых взаимодействие, т. е. массообмен, жидкой и паровой сред проходит посредством барботажных струй или в вихревом режиме. В аппаратах насадочного типа массообмен в единице объема усиливается за счет образования, благодаря развитой поверхности насадки, соответствующей поверхности жидкой пленки, стекающей по насадке.

Теоретически рассмотрим влияние давления Р на ТР в ректификационной секции колонны. Когда пар проходит сквозь жидкую среду на пластинчатом элементе переход из фазы в фазу при условии, что он служит идеальной смесительной емкостью, описывают закономерностью Фика, как

(3)

(3)

где r – интенсивность диффузии паровой фазы в жидкой, моль/с; a – показатель снижения, моль∙с2/(см2∙кг); D – диффузионный коэффициент, см2/c; δ – толщина пограничной пленки, см;

S – площадь взаимодействия между фазами на пластинчатом элементе, см2; π – общее давление, Па; P – давление для насыщенной паровой среды определенной составляющей смеси, Па; x, y – мольные доли составляющей смеси в жидкой и паровой фазах.

Принимая, что π, P, y, x являются величинами средними по продолжительности взаимодействия τ, с, между фазами имеем соотношение для нахождения количества вещества M, моль, переходящего из пара в жидкость:

![]() (4)

(4)

Рассмотрим влияние давления на эффективность работы контактных устройств (пластин). Время контакта τ может быть выражено следующим образом:

(5)

(5)

где k – объемная доля пара в парожидкостной смеси; v – объем пенистой жидкости; V – объем пара, проходящего через жидкость в единицу времени.

Объем пара V можно выразить из закона идеального газа:

(6)

(6)

где n – количество молей вещества в парообразной фазе; R – универсальная газовая постоянная, Дж/(моль∙К); T – температура, К.

Тогда τ можно вычислить по формуле

(7)

(7)

Поскольку из кинетической теории газов известно, что

(8)

(8)

где U – скорость молекул газа; λ – средняя длина свободного пробега молекул.

Учитывая, что U пропорциональна T1/2,, а λ пропорциональна T/π, можно получить:

(9)

(9)

где b является константой для конкретной системы.

Толщина пограничного слоя δ зависит от скорости паров, движущихся относительно жидкости, и в рамках данного гидродинамического режима ее можно считать постоянной. Подставляя формулы (7), (9) в уравнение (4) для расчета τ и D, комбинируя все константы, можно получить:

![]() (10)

(10)

где c также является константой для конкретной системы.

С учетом того, что произведение πy значительно больше по сравнению с Px, M растет при увеличении π, стремясь к равновесной величине. При этом эффективность тарельчатых элементов растет.

Реальное воздействие π на течение операции интенсивней по сравнению с полученным из соотношения (10), что обусловлено тем, что плотность пара растет пропорционально росту π, т. е. разность плотностей в фазах снижается. В итоге поверхностное натяжение на границе раздела фаз падает, что обусловливает рост S и M.

При росте π в неизменном объеме паровой фазы массовый расход варьируется пропорционально варьированию π. Соотношение массовых расходов G1 и G при π1 и π (π1 > π), находим, как

(11)

(11)

Следует отметить, что давление в колонне должно быть таким, чтобы температура в ее верхней части была ниже критической температуры для верхнего продукта колонны, чтобы избежать растворения газа в жидкости.

По завершению взаимодействия фаз их состав не соответствует равновесным условиям по причине его кратковременности. При росте π продолжительность взаимодействия пропорционально увеличивается, а коэффициент диффузии изменяется обратно пропорционально изменению давления. В связи с тем, что динамика массопереноса определяется величиной (πy – Px), а также из-за дополнительного влияния давления на плотность пара, при увеличении давления количество пара, диффундирующего в жидкость, также увеличится. В результате состав газовой и жидкой фаз после контакта приблизится к равновесному. Это приводит к повышению четкости ректификации и, в зависимости от расположения колонны в технологической схеме, может одновременно с повышением четкости ректификации увеличить производительность колонны. При увеличении производительности при заданном давлении увеличивается площадь поверхности между паром и жидкостью, что еще больше улучшает динамику массопереноса из паровой фазы в жидкую.

Таким образом, можно утверждать, что повышение давления в тарельчатых ректификационных колоннах может привести к некоторому увеличению степени ректификации в ректификационной секции колонны, а в некоторых случаях может одновременно повысить производительность.

Заключение

В исследовании теоретически обосновано, что повышение давления увеличивает эффективность контактных устройств в ректификационных секциях тарельчатых ректификационных колонн за счет ус-

корения массообмена между паром и жидкостью. Это приводит к улучшению разделения фракций в колонне, о чем свидетельствует уменьшение перекрытия фракций. Если технологическая схема производства позволяет увеличить производительность колонны, и это осуществимо, то повышение давления при сохранении температурных условий, соответствующих этому давлению, может улучшить разделение фракций и в то же время в определенных пределах позволяет увеличить производительность за счет увеличения потока сырья.

Изменение эксплуатационных затрат на единицу продукции определяется соотношением положительного экономического эффекта за счет увеличения производительности и скорости ректификации при повышении давления и дополнительных затрат на повышенное энергопотребление. Это соотношение следует определять для различных лотковых колонн, входящих в состав конкретных установок.

1. Glagoleva O. F., Kapustin V. M. Povyshenie jeffek-tivnosti processov podgotovki i pererabotki nefti (obzor) [Improving the efficiency of oil preparation and refining processes (overview)]. Neftehimija, 2020, vol. 60, no. 6, pp. 745-754.

2. Baklanova O. N. i dr. Ocenka vozmozhnosti prjamogo poluchenija komponenta vysokoplotnyh reaktivnyh topliv rektifikaciej naftenovoj nefti Russkogo mestorozhdenija [Assessment of the possibility of direct production of a component of high-density jet fuels by rectification of naphthenic oil from the Russian field]. Neftepererabotka i neftehimija, 2017, no. 2, pp. 8-13.

3. Magaril E., Magaril R. Effect of pressure on the rectification sharpness in rectifying sections of tray distillation columns in oil and gas refining. Separation and Purification Technology, 2019, vol. 223, pp. 49-54.

4. Halvorsen I. J., Skogestad S. Minimum energy consumption in multicomponent distillation. 3. More than three products and generalized Petlyuk arrangements. Industrial & Engineering Chemistry Research, 2003, vol. 42, no. 3, pp. 616-629.

5. Agrawal R. Separations: Perspective of a process de-veloper/designer. American Institute of Chemical Engineers. AIChE Journal, 2001, vol. 47, no. 5, p. 967.

6. Halvorsen I. J., Skogestad S. Optimal operation of Petlyuk distillation: steady-state behavior. Journal of Pro-cess Control, 1999, vol. 9, no. 5, pp. 407-424.

7. Skogestad S. The dos and don’ts of distillation column control. Chemical Engineering Research and Design, 2007, vol. 85, no. 1, pp 13-23.

8. Churakova S. K. Varianty intensifikacii raboty dejst-vujushhego massoobmennogo oborudovanija v processah neftegazopererabotki i neftehimii [Options for intensifying the operation of existing mass transfer equipment in the processes of oil and gas processing and petrochemistry]. Neftepererabotka i neftehimija. Nauchno-tehnicheskie dostizhenija i peredovoj opyt, 2013, no. 5, pp. 48-53.

9. Novozhenin M. B., Ljutov A. G. Sistema prognozirovanija ostatochnogo resursa neftehimicheskogo oborudovanija s ispol'zovaniem intellektual'nyh tehnologij na primere rektifikacionnoj kolonny [A system for predicting the residual life of petrochemical equipment using intelligent technologies on the example of a distillation column]. Avtomatizirovannye tehnologii i proizvodstva, 2013, no. 5, pp. 156-162.

10. Magaril E. R., Magaril R. Z., Ermolin D. B. Sovershenstvovanie processa rektifikacii v neftegazovoj i neftehimicheskoj promyshlennosti [Improvement of the rectification process in the oil and gas and petrochemical industries]. Tehnologii nefti i gaza, 2018, no. 4 (117), pp. 15-20.

11. Jones D. S. J., Pujadó P. P. Handbook of petroleum processing. Springer Science & Business Media, 2006. 1353 p.

12. Zueva N. V. Osobennosti processa rektifikacija nefti [Features of the oil rectification process]. Novye informacionnye tehnologii v neftegazovoj otrasli i obrazovanii: materialy VI Vserossijskoj nauchno-tehnicheskoj konferencii s mezhdunarodnym uchastiem. Tjumen', Tjumenskij industrial'nyj universitet, 2015. Pp. 47-49.

13. Gubanov N. D. Issledovanie rezhimov raboty rek-tifikacionnyh kolonn ustanovki pervichnoj pererabotki nefti. Chast' 2. Modelirovanie atmosfernoj kolonny [Investigation of the operating modes of the distillation columns of the primary oil refining plant. Part 2. Modeling of the atmospheric column]. iPolytech Journal, 2012, no. 1 (60), pp. 109-115.

14. Jobson M. Energy considerations in distillation. Distillation. Academic Press, 2014, pp. 225-270.

15. Long N. V. D., Lee M. Review of retrofitting distillation columns using thermally coupled distillation sequences and dividing wall columns to improve energy efficiency. Journal of chemical engineering of Japan, 2014, vol. 47, no. 2, pp. 87-108.

16. Liu Z. Y., Jobson M. The effect of operating pressure on distillation column throughput. Computers & Chemical Engineering, 1999, vol. 23, pp. S831-S834.

17. Castillo F. J. L., Dhole V. R. Pressure analysis of the ethylene coldend process. Computers & chemical engineering, 1995, vol. 19, pp. 89-94.

18. Badssi A. et al. Influence of pressure on the gasliquid interfacial area and the gasside mass transfer coefficient of a laboratory column equipped with cross-flow sieve trays. Chemical Engineering and Processing: Process Intensification, 1988, vol. 23, no. 2, pp. 89-97.

19. Wang G. Q., Yuan X. G., Yu K. T. A method for calculating effective interfacial area of structured packed distillation columns under elevated pressures. Chemical Engineering and Processing: Process Intensification, 2006, vol. 45, no. 8, pp. 691-697.

20. Oyevaar M. H., Bos R., Westerterp K. R. Interfacial areas and gas hold-ups in gas – liquid contactors at elevated pressures from 0.1 to 8.0 MPa. Chemical engineering science, 1991, vol. 46, no. 5-6, pp. 1217-1231.

21. Fitz C. W., Kunesh J. G., Shariat A. Performance of structured packing in a commercial-scale column at pressures of 0.02−27.6 bar. Industrial & engineering chemistry research, 1999, vol. 38, no. 2, pp. 512-518.

22. Benadda B. et al. Hydrodynamics and mass transfer phenomena in counter-current packed column at elevated pressures. Chemical engineering science, 2000, vol. 55, no. 24, pp. 6251-6257.

23. Assaoui M., Benadda B., Otterbein M. Distillation under high pressure: a behavioral study of packings. Chemical Engineering & Technology: Industrial Chemistry Plant Equipment Process Engineering Biotechnology, 2007, vol. 30, no. 6, pp. 702-708.