Россия

Россия

Россия

Россия

Операция ректификации широко применяется в индустрии при переработке нефтяного и газового сырья и нефтехимии с целью выработки материалов с определенной долей целевых составляющих при большой удельной производительности. Целью исследования является обоснование с теоретической точки зрения повышения эффективности данной процедуры за счет рационализации функционирования контактных устройств. В статье показано, что точность ректификации и производительность колонн могут быть значительно повышены за счет увеличения давления. Теоретически рассмотрены возможности повышения эффективности процесса ректификации в существующих лотковых ректификационных колоннах, работающих при переработке нефти и газа, путем повышения давления в колонне в пределах, допускаемых ее конструктивным исполнением. Обосновано, что повышение давления увеличивает эффективность контактных устройств в ректификационных секциях тарельчатых ректификационных колонн за счет ускорения массообмена между паром и жидкостью. Это приводит к улучшению разделения фракций в колонне, о чем свидетельствует уменьшение их перекрытия. Если технологическая схема производства позволяет увеличить производительность колонны, и это осуществимо, то повышение давления при сохранении температурных условий, соответствующих ему, может улучшить разделение фракций и в то же время в определенных пределах позволяет увеличить производительность за счет увеличения потока сырья. Изменение эксплуатационных затрат на единицу продукции определяется соотношением положительного экономического эффекта за счет увеличения производительности и скорости ректификации при повышении давления и дополнительных затрат на повышенное энергопо-требление. Это соотношение необходимо определять для различных лотковых колонн, входящих в состав конкретных установок.

нефтяная промышленность, эффективность ректификации, точность фракционирования, лотковые ректификационные колонны, давление

Введение

Практически во всех процессах переработки нефти и газа и нефтехимии используется процесс ректификации – фракционирования продукта в соответствии с температурами кипения компонентов. Ректификация используется уже давно и считается хорошо продуманной технологией, однако затраты энергии на этот процесс очень значительны, следовательно, особое внимание уделяется экономии энергии [1–4]. При этом отсутствие адекватных реальным условиям проведения массопереноса стандартов эффективности систем ректификации требует разработки новых подходов к совершенствованию технологии процесса [3, 5], а также внимания к вопросам эксплуатации и контроля [6, 7]. При прочих равных условиях точность ректификации зависит от температурного режима колонны, коэффициента обратного потока и числа контактных элементов (пластин), где восходящий паровой поток контактирует с нисходящим жидкостным меньшей температурой Т. В ректификационном отсеке колонны более тяжелая фракция отводится от низкокипящих субстанций, отделяемых с более высокого уровня в аппарате. Точность ректификации (ТР) определяется в основном работой ректификационной секции ректификационных колонн [3, 8].

В современных условиях с целью нахождения числа тарельчатых элементов изначально определяют число теоретических тарелок, опираясь на гипотезу о том, что на любой тарелке достигается равновесное состояние системы «пар – жидкость». Но реально продолжительность контакта на тарелке меньше длительности, нужной для обеспечения равновесных условий. Для адаптации к реальной эксплуатационной ситуации число теоретических тарелок относят к показателю их эффективности, который выявляется эмпирически для конкретного вида тарелки с учетом интенсивности движения парового потока и меняется в рамках 0,22–0,92 [3, 9, 10]. Необходимо учесть, что ее эффективность не идентична для одинаковой тарелки, размещенной на различной высоте в колонне, поскольку объем потока паров и их состав меняются в зависимости от высоты колонны.

Принципиальная схема ректификационной колонны представлена на рисунке.

Схематическое представление реализации процесса ректификации в аппаратах колонного типа

Schematic representation of the implementation of the rectification process in column-type apparatuses

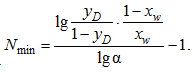

С целью определения числа тарелок применяют эмпирическое соотношение Фенске, в котором оно соотносится с относительной летучестью отделяемых составляющих, падающей при росте давления Р [3, 11]:

(1)

(1)

где yD и xw – мольные доли ректификатной паровой фазы, выводимой сверку, и остатка, выводимого снизу колонного отсека, соответственно; α – показатель относительной летучести; Nmin – наименьшее теоретическое число тарелок.

Из соотношения (1) выведено соотношение для определения наименьшего теоретического числа тарелок (2), но оно не учитывает воздействие давления Р на динамику переноса вещества из паровой в жидкую фазу:

(2)

(2)

Изучение отдельных атмосферных аппаратов прямой нефтеперегонки привело к выводу о том, что температура кипения Т близлежащих дизельных

и бензиновых фракций перекрывается на 25–50 °C, причем в иных операциях переработки нефтяного сырья данное перекрытие тоже существенно [2, 3, 8]. В ряде вариантов ТР предусматривают наибольшей (в случае, когда газовые комплексы разделяют на ряд углеводородов, а также при стабилизации бензина и повторной перегонке на узкие фракции). В иных вариантах (нефтеперегонка в топливные субстанции и дистилляты) ТР более гибкая. Но, по причине того, что интенсивность ректификации может заметно воздействовать на физико-химические параметры нефтяных материалов, целесообразна большая ТР, что гасит возможные негативные явления.

Бытует необоснованное суждение о том, что рост общего давления Р, которое гасит варьирование относительной летучести компонентов, подвергаемых разделению, уменьшает четкость ректификации [12, 13]. Воздействие давления Р на ректификацию, как правило, определяют с учетом температуры Т в аппарате [14]. Зависимость удельной производительности колонных аппаратов от Р приведена в ряде публикаций, но выводы в них противоречат друг другу [15, 16].

Таким образом, воздействие Р на эффективность разделения в тарельчатых ректификационных колоннах в важном приложении для переработки нефти и газа до сих пор не было должным образом рассмотрено и протестировано на действующих установках.

Цель статьи – теоретическое рассмотрение возможностей повышения эффективности процесса ректификации в существующих лотковых ректификационных колоннах, работающих при переработке нефти и газа, путем повышения давления в колонне в пределах, допускаемых конструкцией колонны.

Результаты теоретического рассмотрения возможностей повышения эффективности процесса ректификации

Результаты моделирования разделения бинарных систем легких углеводородов [17] показали, что влияние рабочего давления на производительность ректификационной колонны сильно зависит от диапазона давления. При низких значениях давления (P < 0,3 МПа) его повышение может увеличить производительность ректификационной колонны; при высоком давлении (P > 0,7 МПа) – снизит ее производительность; в промежуточном диапазоне изменения давления незначительно влияет на ее производительность. Однако эффективность разделения при моделировании авторами не учитывалась.

В ряде исследований рассматривается влияние повышения давления на явления массопереноса, в частности, на межфазную площадь и гидродинамику насадочных ректификационных колонн с различными насадками [18, 19], без четкого консенсуса в полученных результатах. Влияние повышенного давления на явления массообмена рассматривается в более ранних исследованиях, в частности для газожидкостной абсорбции [18] и дистилляции [19] с разными и противоречивыми результатами.

Например, авторы исследования [20], изучая влияние повышенного давления на явления массообмена при газожидкостном поглощении, не наблюдали никаких изменений в площади раздела газ/жидкость при повышении давления, в то время как авторы статьи [18] обнаружили уменьшение площади раздела при повышенном давлении. В исследовании [21]

в начале области загрузки наблюдалось снижение эффективности массообмена при высоком давлении и высоком расходе жидкости. Однако результаты, полученные позже при исследовании газожидкостного поглощения в колонне с насадкой [22], показали увеличение площади межфазной поверхности с увеличением давления.

Согласно [3, 16], повышение давления из-за увеличения скорости массообмена при контакте пара с жидкостью повышает эффективность ректификации, в то время как снижение относительной летучести разделяемых компонентов, связанное с повышением температуры, сопровождающим повышение давления, снижает ее эффективность. Результирующее влияние на эффективность разделения для данной колонны может быть различным. Подчеркивалось в статьях [3, 16], что повышение давления повышает температуру в колонне и в некоторых случаях позволяет отказаться от низкой температуры в хладагенте, которая обеспечивает конденсацию дистиллята и обратный поток.

В ходе исследований влияния изменения давления и температуры в широком диапазоне на разделение неорганических газов в насадочных колоннах [3, 5, 21] было обнаружено, что повышение давления увеличивает динамику массообмена между паровой и жидкой фазами и в то же время снижает относительную летучесть разделяемых компонентов, что уменьшает четкость разделения. Такие эффекты приводят к экстремальному поведению эффективности разделения. Высота, эквивалентная теоретической тарелке, минимальна при оптимальном давлении (эффективность тарелки максимальна). Результаты, полученные в [23] для насадочных колонн, показывают, что давление оказывает значительное влияние на эффективность, а также на промывку. Увеличение давления расширяет диапазон работы.

Таким образом, в ряде исследований рассматриваются эффекты повышенного давления для различных установок, однако следует отметить, что гидродинамика в колоннах с насадкой и в лотковых дистилляционных колоннах отличается из-за разного типа контактных устройств. Пластины в дистилляционных аппаратах лоткового типа в принципе представляют собой идеальные смесительные резервуары, в которых взаимодействие, т. е. массообмен, жидкой и паровой сред проходит посредством барботажных струй или в вихревом режиме. В аппаратах насадочного типа массообмен в единице объема усиливается за счет образования, благодаря развитой поверхности насадки, соответствующей поверхности жидкой пленки, стекающей по насадке.

Теоретически рассмотрим влияние давления Р на ТР в ректификационной секции колонны. Когда пар проходит сквозь жидкую среду на пластинчатом элементе переход из фазы в фазу при условии, что он служит идеальной смесительной емкостью, описывают закономерностью Фика, как

(3)

(3)

где r – интенсивность диффузии паровой фазы в жидкой, моль/с; a – показатель снижения, моль∙с2/(см2∙кг); D – диффузионный коэффициент, см2/c; δ – толщина пограничной пленки, см;

S – площадь взаимодействия между фазами на пластинчатом элементе, см2; π – общее давление, Па; P – давление для насыщенной паровой среды определенной составляющей смеси, Па; x, y – мольные доли составляющей смеси в жидкой и паровой фазах.

Принимая, что π, P, y, x являются величинами средними по продолжительности взаимодействия τ, с, между фазами имеем соотношение для нахождения количества вещества M, моль, переходящего из пара в жидкость:

![]() (4)

(4)

Рассмотрим влияние давления на эффективность работы контактных устройств (пластин). Время контакта τ может быть выражено следующим образом:

(5)

(5)

где k – объемная доля пара в парожидкостной смеси; v – объем пенистой жидкости; V – объем пара, проходящего через жидкость в единицу времени.

Объем пара V можно выразить из закона идеального газа:

(6)

(6)

где n – количество молей вещества в парообразной фазе; R – универсальная газовая постоянная, Дж/(моль∙К); T – температура, К.

Тогда τ можно вычислить по формуле

(7)

(7)

Поскольку из кинетической теории газов известно, что

(8)

(8)

где U – скорость молекул газа; λ – средняя длина свободного пробега молекул.

Учитывая, что U пропорциональна T1/2,, а λ пропорциональна T/π, можно получить:

(9)

(9)

где b является константой для конкретной системы.

Толщина пограничного слоя δ зависит от скорости паров, движущихся относительно жидкости, и в рамках данного гидродинамического режима ее можно считать постоянной. Подставляя формулы (7), (9) в уравнение (4) для расчета τ и D, комбинируя все константы, можно получить:

![]() (10)

(10)

где c также является константой для конкретной системы.

С учетом того, что произведение πy значительно больше по сравнению с Px, M растет при увеличении π, стремясь к равновесной величине. При этом эффективность тарельчатых элементов растет.

Реальное воздействие π на течение операции интенсивней по сравнению с полученным из соотношения (10), что обусловлено тем, что плотность пара растет пропорционально росту π, т. е. разность плотностей в фазах снижается. В итоге поверхностное натяжение на границе раздела фаз падает, что обусловливает рост S и M.

При росте π в неизменном объеме паровой фазы массовый расход варьируется пропорционально варьированию π. Соотношение массовых расходов G1 и G при π1 и π (π1 > π), находим, как

(11)

(11)

Следует отметить, что давление в колонне должно быть таким, чтобы температура в ее верхней части была ниже критической температуры для верхнего продукта колонны, чтобы избежать растворения газа в жидкости.

По завершению взаимодействия фаз их состав не соответствует равновесным условиям по причине его кратковременности. При росте π продолжительность взаимодействия пропорционально увеличивается, а коэффициент диффузии изменяется обратно пропорционально изменению давления. В связи с тем, что динамика массопереноса определяется величиной (πy – Px), а также из-за дополнительного влияния давления на плотность пара, при увеличении давления количество пара, диффундирующего в жидкость, также увеличится. В результате состав газовой и жидкой фаз после контакта приблизится к равновесному. Это приводит к повышению четкости ректификации и, в зависимости от расположения колонны в технологической схеме, может одновременно с повышением четкости ректификации увеличить производительность колонны. При увеличении производительности при заданном давлении увеличивается площадь поверхности между паром и жидкостью, что еще больше улучшает динамику массопереноса из паровой фазы в жидкую.

Таким образом, можно утверждать, что повышение давления в тарельчатых ректификационных колоннах может привести к некоторому увеличению степени ректификации в ректификационной секции колонны, а в некоторых случаях может одновременно повысить производительность.

Заключение

В исследовании теоретически обосновано, что повышение давления увеличивает эффективность контактных устройств в ректификационных секциях тарельчатых ректификационных колонн за счет ус-

корения массообмена между паром и жидкостью. Это приводит к улучшению разделения фракций в колонне, о чем свидетельствует уменьшение перекрытия фракций. Если технологическая схема производства позволяет увеличить производительность колонны, и это осуществимо, то повышение давления при сохранении температурных условий, соответствующих этому давлению, может улучшить разделение фракций и в то же время в определенных пределах позволяет увеличить производительность за счет увеличения потока сырья.

Изменение эксплуатационных затрат на единицу продукции определяется соотношением положительного экономического эффекта за счет увеличения производительности и скорости ректификации при повышении давления и дополнительных затрат на повышенное энергопотребление. Это соотношение следует определять для различных лотковых колонн, входящих в состав конкретных установок.

1. Глаголева О. Ф., Капустин В. М. Повышение эф-фективности процессов подготовки и переработки нефти (обзор) // Нефтехимия. 2020. Т. 60, № 6. С. 745–754.

2. Бакланова О. Н. и др. Оценка возможности прямого получения компонента высокоплотных реактивных топлив ректификацией нафтеновой нефти Русского месторождения // Нефтепереработка и нефтехимия. 2017. № 2. С. 8–13.

3. Magaril E., Magaril R. Effect of pressure on the rectification sharpness in rectifying sections of tray distillation columns in oil and gas refining // Separation and Purification Technology. 2019. Vol. 223. P. 49–54.

4. Halvorsen I. J., Skogestad S. Minimum energy con-sumption in multicomponent distillation. 3. More than three products and generalized Petlyuk arrangements // Industrial & Engineering Chemistry Research. 2003. Vol. 42, N. 3. P. 616–629.

5. Agrawal R. Separations: Perspective of a process de-veloper/designer // American Institute of Chemical Engi-neers. AIChE Journal. 2001. Vol. 47, N. 5. P. 967.

6. Halvorsen I. J., Skogestad S. Optimal operation of Petlyuk distillation: steady-state behavior // Journal of Process Control. 1999. Vol. 9, N. 5. P. 407–424.

7. Skogestad S. The dos and don’ts of distillation column control // Chemical Engineering Research and Design. 2007. Vol. 85, N. 1. P. 13–23.

8. Чуракова С. К. Варианты интенсификации работы действующего массообменного оборудования в процессах нефтегазопереработки и нефтехимии // Нефтепереработка и нефтехимия. Науч.-техн. достижения и перед. опыт. 2013. № 5. С. 48–53.

9. Новоженин М. Б., Лютов А. Г. Система прогнозирования остаточного ресурса нефтехимического оборудования с использованием интеллектуальных технологий на примере ректификационной колонны // Автоматизированные технологии и производства. 2013. № 5. С. 156–162.

10. Магарил Е. Р., Магарил Р. З., Ермолин Д. Б. Со-вершенствование процесса ректификации в нефтегазо-вой и нефтехимической промышленности // Технологии нефти и газа. 2018. № 4 (117). С. 15–20.

11. Jones D. S. J., Pujadó P. P. Handbook of petroleum processing. Springer Science & Business Media, 2006. 1353 p.

12. Зуева Н. В. Особенности процесса ректификация нефти // Новые информационные технологии в нефтегазовой отрасли и образовании: материалы VI Всерос. науч.-техн. конф. с международ. участием. Тюмень: Тюмен. индустр. ун-т, 2015. С. 47–49.

13. Губанов Н. Д. Исследование режимов работы ректификационных колонн установки первичной пере-работки нефти. Ч. 2. Моделирование атмосферной колонны // iPolytech Journal. 2012. N. 1 (60). P. 109–115.

14. Jobson M. Energy considerations in distillation // Distillation. Academic Press. 2014. P. 225–270.

15. Long N. V. D., Lee M. Review of retrofitting distillation columns using thermally coupled distillation sequences and dividing wall columns to improve energy efficiency // Journal of chemical engineering of Japan. 2014. Vol. 47, N. 2. P. 87–108.

16. Liu Z. Y., Jobson M. The effect of operating pressure on distillation column throughput // Computers & Chemical Engineering. 1999. Vol. 23. P. S831–S834.

17. Castillo F. J. L., Dhole V. R. Pressure analysis of the ethylene cold-end process // Computers & chemical engineering. 1995. Vol. 19. P. 89–94.

18. Badssi A. et al. Influence of pressure on the gas-liquid interfacial area and the gas-side mass transfer coefficient of a laboratory column equipped with cross-flow sieve trays // Chemical Engineering and Processing: Process Intensification. 1988. Vol. 23, N. 2. P. 89–97.

19. Wang G. Q., Yuan X. G., Yu K. T. A method for calculating effective interfacial area of structured packed distillation columns under elevated pressures // Chemical Engineering and Processing: Process Intensification. 2006. Vol. 45, N. 8. P. 691–697.

20. Oyevaar M. H., Bos R., Westerterp K. R. Interfacial areas and gas hold-ups in gas – liquid contactors at elevated pressures from 0.1 to 8.0 MPa // Chemical engineering science. 1991. Vol. 46, N. 5-6. P. 1217–1231.

21. Fitz C. W., Kunesh J. G., Shariat A. Performance of structured packing in a commercial-scale column at pressures of 0.02−27.6 bar // Industrial & engineering chemistry research. 1999. Vol. 38, N. 2. P. 512–518.

22. Benadda B. et al. Hydrodynamics and mass transfer phenomena in counter-current packed column at elevated pressures // Chemical engineering science. 2000. Vol. 55, N. 24. P. 6251–6257.

23. Assaoui M., Benadda B., Otterbein M. Distillation under high pressure: a behavioral study of packings // Chemical Engineering & Technology: Industrial Chemistry‐Plant Equipment‐Process Engineering‐Biotechnology. 2007. Vol. 30, N. 6. P. 702–708.