Russian Federation

Russian Federation

The article considers the problem of the continuing emergency damages to the elements of ship engine-propulsion systems with fatigue failures of shaft pipelines. The classification societies require to analyze and measure the dangerous torsional vibrations in ship power plants. There is given an overview and comparison of methods of measuring torsional vibrations in order to determine the most promising ones for constant monitoring and diagnostics of the technical condition of the elements of marine propulsion systems. In the course of analysis of scientific and technical literature there have been identified the main methods of measuring torsional vibrations, which formed the basis for developing the national and foreign measuring software and hardware complexes. The marine conditions surely require the appropriate design and operating principles from the monitoring systems, therefore, such methods as strain measurement, using laser and optical sensors with reflective tape, inductive sensors with gears are defined as promising. There is illustrated a diagram of the measuring bridge of four load cells, given an example of the design and positioning of the IVC Technologies strain gauge system on the shaft, considered the Geislinger systems with a spring damper and measuring gears. There are presented the illustrations of the OROS measuring system, the Konsberg system, the RT-660 radiotorsiograph, the SCAN optical torsiograph developed by JSC Central Research and Design Institute of the Marine Fleet (TsNIIMF), the TNK-1 sensor, the BAGS-4M measuring complex and others. The results of the study will be used to develop experimental samples of a monitoring system with the selected methods for measuring torsional vibrations and conducting tests in the laboratory and on board a ship.

marine engine and propulsion system, torsional vibrations, monitoring system, diagnostics of technical condition, ship power plants

Введение

Широкое развитие автоматики и информационных технологий обусловило их стремительное распространение в промышленности, стационарной тепловой энергетике и на водном транспорте не только в целях контроля параметров, но и для постоянного мониторинга и диагностики технического состояния механизмов и агрегатов, т. е. для выполнения задач, требующих анализа большого объема данных. Крутильные колебания в судовых машинно-движительных комплексах могут создавать реальную опасность, что подтверждается российскими [1–7] и зарубежными [8–11] исследованиями и наличием требований в правилах Российского морского регистра судоходства [12], Российского классификационного общества [13] и зарубежных надзорных органов. Параметры крутильных колебаний в судовых машинно-движительных комплексах измеряются периодически через каждые 10 000–15 000 ч, испытания проводятся обычно в режиме: пуск главного двигателя – набор максимальной частоты вращения коленчатого вала главного двигателя – остановка главного двигателя. Далее специалисты производят анализ полученных торсиограмм крутильных колебаний и делают выводы об их опасности и техническом состоянии демпферов крутильных колебаний. В период между измерениями повышается риск возникновения аварийных ситуаций и отказов элементов судовых машинно-движительных комплексов. Решением данной проблемы может быть разработка и внедрение на судах систем постоянного мониторинга крутильных колебаний с сигнализацией

о превышении допустимых величин с анализом технического состояния устройств для снижения крутильных колебаний – силиконовых или пружинных демпферов. Специфические условия работы оборудования на судах (волнение, качка, вибрации, перепады температур, влажность, агрессивные среды, вращение элементов судового валопровода) требуют проведения анализа существующих методов измерения крутильных колебаний и выбора наиболее применимых не для кратковременных измерений, а для постоянного мониторинга с конечной целью повышения безопасности мореплавания.

Цель исследования – анализ и выбор методов измерения крутильных колебаний для использования в системе их постоянного мониторинга в судовых машинно-движительных комплексах.

Задачи исследования: проведение детального обзора и сравнения существующих методов измерения крутильных колебаний, конструктивных особенностей и принципов эксплуатации измерительных систем на их основе, выявление достоинств и недостатков, оценка применимости для постоянного мониторинга крутильных колебаний в судовых энергетических установках. В качестве методов исследования были использованы анализ и синтез научных знаний, представленных в открытых источниках информации.

Результаты исследования

В результате анализа научно-технической литературы была сформирована нижеследующая классификация по видам методов и способов измерения крутильных колебаний в энергетических установках.

Тензометрические системы.

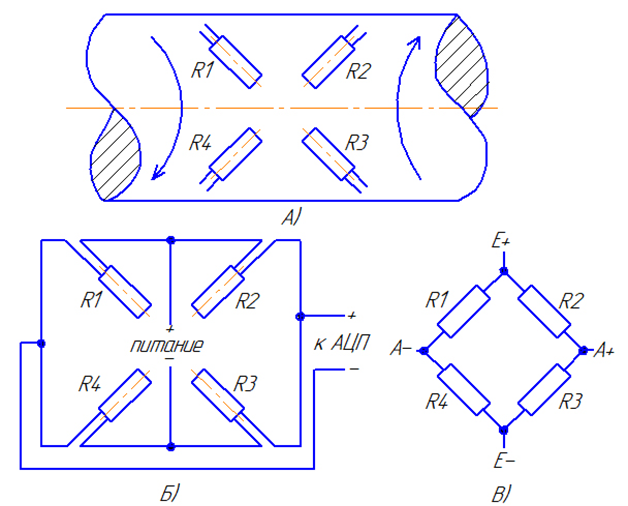

Для измерения касательных напряжений и крутящего момента энергетических установок разнообразного назначения при помощи тензометрирования специалистами и фирмами-производителями в качестве первичного элемента используется мост Уитстона [1, 8, 9]. Применение мостовой схемы (рис. 1) с четырьмя тензорезисторами одинакового электрического сопротивления позволяет снизить влияние осевых, изгибающих нагрузок и изменения температур на результаты измерений. Резисторы № 1 и 3 и резисторы № 2 и 4 составляют пары, циклически работающие на растяжение и сжатие.

Рис. 1. Схема измерительного моста из четырех тензодатчиков: а – размещение датчиков на валу;

б – схема подключения датчиков на валу к тензометрическому оборудованию;

в – схема электрических соединений тензомоста для присоединения к усилителю

Fig. 1. Diagram of a measuring bridge of four strain gauges: a - placement of gauges on the shaft;

б - layout of connecting sensors on the shaft to strain gauges;

в - electrical circuit of connecting the strain gauge to the amplifier

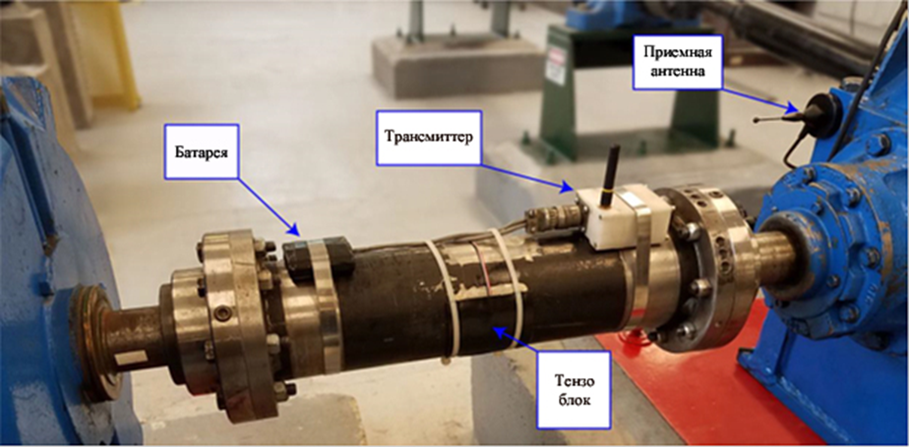

Тензометрические системы для измерения крутильных колебаний и крутящих моментов разрабатывают и применяют такие фирмы-производители, как General Electric, Astech Electronics, SMS Demag, Marine Electronic Engineering LTD (система Brolich Torsionmeter), Binsfeld Engineering, DEWESoft, IVC Technologies и др. Тензометрические методы измерения деформаций и напряжений рассмотрены в ряде источников [8, 14] с подробным описанием применяемых сегодня тензорезисторов, методов их защиты при длительном использовании в условиях повышенной влажности. Основным преимуществом тензометрической системы измерения крутильных колебаний является возможность прямого измерения касательных напряжений в валу, однако наибольшую эффективность данный метод будет иметь при установке тензометрического моста в месте возникновения максимальных касательных напряжений, что зависит как от формы колебаний, так и от доступности участка вала для измерений. Это не всегда возможно в реальности, что отмечают в своих работах авторы [1, 8]. В реальных судовых условиях измерение производится на том участке валопровода, который доступен для размещения оборудования, а напряжения на других участках определяются путем перерасчета по известной методике расчета «масштабов напряжений». Пример конструкции и размещения на валопроводе тензометрической системы производства компании IVC Technologies [15] представлен на рис. 2.

Рис. 2. Тензосистема IVC Technologies

Fig. 2. Tensosystem IVC Technologies

Тензометрические системы применяются как для высокооборотных газовых и паровых турбин, так и для дизелей при измерении крутящего момента и крутильных колебаний.

Измерительные системы, основанные на методе временных интервалов. Системы с применением индуктивных датчиков или датчиков Холла и измерительных шестерен.

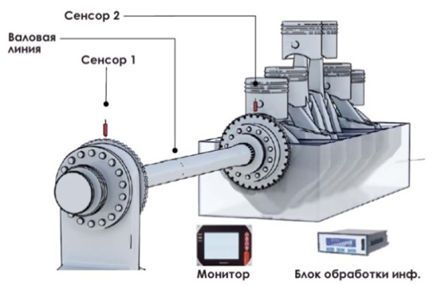

Системы, основанные на методе временных интервалов, могут иметь в составе индуктивные датчики или датчики Холла для измерения времени прохождения одинаковых отметок, например зубьев измерительной шестерни. При допущении, что зубья шестерни точно расположены на равном расстоянии друг от друга и боковая вибрация шестерни при работе имеет низкие значения, изменения по времени их прохождения являются характеристиками крутильных колебаний. Полученный в результате измерений сигнал может быть демодулирован и проанализирован при помощи быстрого преобразования Фурье. Два измерительных датчика, расположенные на расстоянии 180 град поворота относительно друг друга, применяются в системах с высоким уровнем боковой вибрации согласно исследованиям [8], а также согласно данным фирмы-производителя Geislinger [16]. Системы на данном принципе измерения разработаны и применяются фирмами-производителями Geislinger как для отдельных измерительных шестерен, так и для демпферов крутильных колебаний собственного производства, примеры размещения оборудования подобных систем представлены на рис. 3, 4.

Рис. 3. Система Geislinger с пружинным демпфером

Fig. 3. Geislinger system with spring damper

Рис. 4. Система Geislinger с измерительными шестернями

Fig. 4. Geislinger system with measuring gears

Благодаря проведенному анализу технической документации современных судов проектов RST27, RST22M (документы о системах автоматического контроля параметров) удалось обнаружить информацию о наличии датчика с обозначением WY196-1, контролирующего уровень крутильных колебаний. Он измеряет амплитуду крутильных колебаний носового конца коленчатого вала главного двигателя марки Wartsila 6L20 в диапазоне от 0 до 1 град поворота с сигнализационной уставкой 0,7 град поворота. Однако информации о широком опыте применения подобных систем, помимо дизелей Wartsila 6L20, в настоящий момент нет. В качестве примера подобного технического решения также можно привести принцип работы измерительного блока разработки компании General Electric TK17, который измеряет крутильные колебания путем электронной обработки сигналов от двух индуктивных датчиков. Эти датчики расположены на противоположных сторонах вала и отмечают прохождение шестерен зубчатого колеса, закрепленного на валу турбины. Установка двух индуктивных датчиков минимизирует погрешность от радиальной вибрации, которая может присутствовать в месте измерения. Каждый раз, когда зуб проходит мимо датчика, его выходной сигнал изменяется, создавая импульс. Без крутильной вибрации частота импульсов датчика остается постоянной. Схема блока TK17 суммирует оба входных сигнала и обеспечивает один выходной, В/град поворота, готовый к дальнейшей обработке с использованием стандартного диагностического оборудования. Для одноканальных приложений сигнал датчика должен быть подключен к обоим входам TK17.

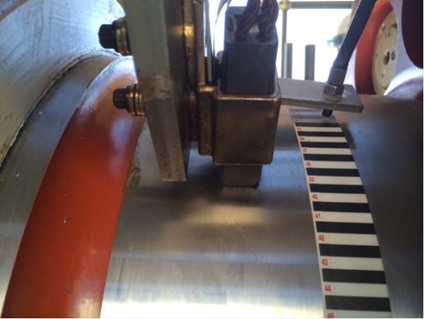

Лазерные, оптические датчики и измерительные диски или ленты типа «зебра».

Помимо шестеренных колес, для измерения временных интервалов может использоваться чередование белых и черных полос, которые наносятся на ленту типа «зебра». Подобное техническое решение используется в измерительных системах фирм OROS [17], ENGIE Laborelec, LOGIC ELEMENTS, Brüel & Kjaer; в оптическом торсиографе «СКАН» (разработка АО «Центральный научно-исследовательский и проектно-конструкторский институт морского флота» (ЦНИИМФ) [18]). Примеры их использования на практике приведены на рис. 5, 6.

Рис. 5. Измерительная система фирмы OROS

Fig. 5. Measuring system OROS

Рис. 6. Оптический торсиограф «СКАН» (разработка ЦНИИМФ)

Fig. 6. Optical torsiograph SCAN (development of CNRDI)

Практические полевые испытания подобной системы для определения параметров крутильных колебаний с использованием анализаторов фирмы OROS были проведены при оценке вибрации на подшипнике и крутильных колебаний турбогенератора мощностью 110 МВт (см. рис. 5). Лазерный виброграф 2523 был создан фирмой Brüel & Kjaer (Дания) и позволяет с помощью двухлучевого лазерного датчика и светоотражательной ленты определить мгновенные изменения угловой скорости, а путем интегрирования и углового перемещения вращающегося вала существенно упростить измерение крутильных колебаний. Согласно рекламной информации, с его помощью можно измерять уровень крутильных колебаний в любом доступном месте вала, на который может быть наклеена светоотражательная лента.

Применение угловых энкодеров.

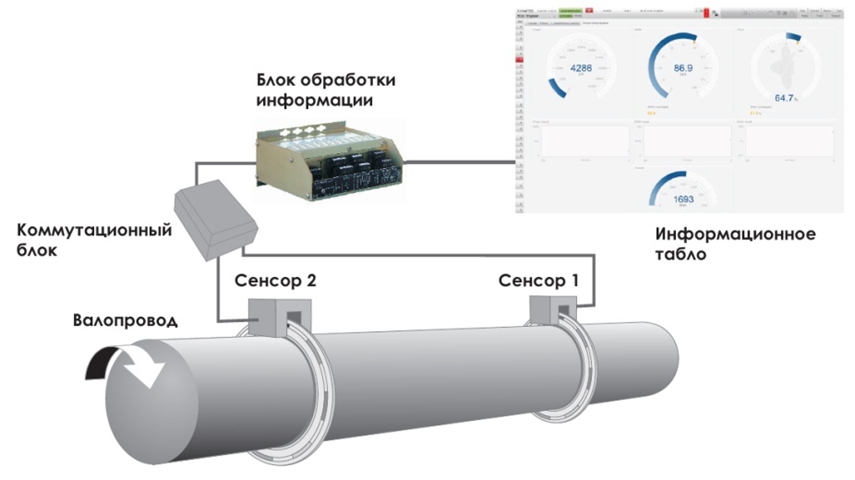

Использование метода временных интервалов может быть реализовано и в оптических энкодерных системах. Современные энкодеры имеют разрешение порядка 3 600 точек на один оборот и более, что позволяет с высокой степенью точности применять их для определения крутильных колебаний. Типовой абсолютный угловой энкодер, сразу отображающий результаты измерений в виде угла поворота, плохо приспособлен для судовых условий, поскольку имеет высокую хрупкость конструкции и низкую защищенность по классификации Ingress Protection Code (IP) (в среднем IP51) согласно ГОСТ 14254 «Степени защиты, обеспечиваемые оболочками (Код IP)». Поэтому производители Konsberg [19] (рис. 7), ООО «Научно-технический центр «Ресурс» и АО «Центр прикладной физики МГТУ имени И. Э. Баумана» (ЦПФ МГТУ), польский специалист M. Дерезцевский, используя принцип оптического энкодера, предлагают собственные конструкции.

Рис. 7. Измерительная система Konsberg

Fig. 7. Measuring system Konsberg

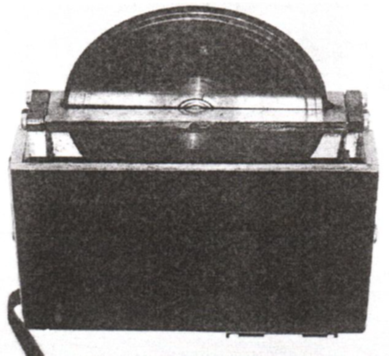

Применение торсиографов.

Изначально крутильные колебания измерялись при помощи торсиографов сейсмического типа, чаще всего именуемых торсиографами Гейгера, которые в настоящее время устарели и не применяются для анализа крутильных колебаний. Основное достоинство этого прибора заключалось не только в его простоте и надежности, но и в том, что регистрирующее устройство в виде движущейся ленты и колеблющегося поперек нее пера непосредственно связано через рычажную систему с датчиком крутильных колебаний. Это позволяло еще в процессе измерений оперативно обрабатывать и корректировать запись колебаний. Недостатки подобных приборов связны с низкой точностью обработки и гармонического анализа записи колебаний. Торсиограф Гейгера устарел и по причине его несоответствия характеристикам современных систем измерения в части частотного диапазона, когда приходится измерять как очень низкие (менее 200 колебаний в минуту), так и очень высокие частоты колебаний (более 15 000 колебаний в минуту).

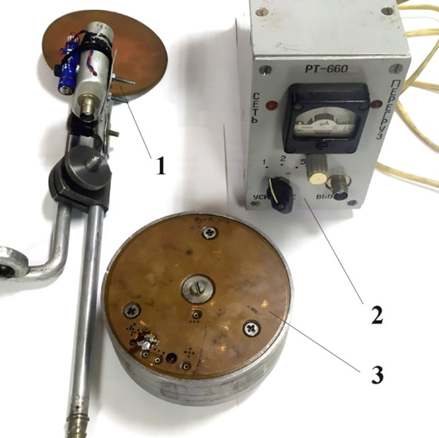

Отечественные измерительные лаборатории обычно применяют более совершенный механический радиоторсиограф РТ-660, разработка ФГУП «Крыловский государственный научный центр» (ранее – Центральный научно-исследовательский институт имени академика А. Н. Крылова) (рис. 8) [20]. Радиоторсиограф состоит из нескольких основных элементов: емкостного датчика 3, приемника 1 с антенной, усилителя 2, аналого-цифрового преобразователя (АЦП) и компьютера с программным обеспечением. Элементы 1 и 3 связаны между собой по радиоканалу на частоте 660 кГц. Конструкция датчика 3 относится к сейсмическому типу, т. е. имеет маховик, соединенной мягкой пружиной с легким элементом, соединяемым с валом. Он оснащен емкостным преобразователем крутильных колебаний в электрический сигнал. Для усиления сигнала датчика применяется усилитель РТ-660. Согласно инструкции по эксплуатации радиоторсиографа РТ-660 [20], он имеет следующий измерительный диапазон основных параметров крутильных колебаний: амплитуда – от 0 до 0,112 рад; частота – от 3,3 до 300 Гц; основная приведенная погрешность измерения – 1,4 %.

Рис. 8. Радиоторсиограф РТ-660

Fig. 8. Radiotorsiograph RT-660

Радиоторсиограф размещается на носовом конце коленчатого вала дизеля, что ограничивает его применение для судовых машинно-движительных комплексов, у которых в носовой части может находиться привод дополнительных механизмов, например пожарного насоса, что реализовано, в частности, на судах типа «Светлый».

Комбинированные измерительные системы

В настоящее время используются комбинированные системы, например измерительный комплекс «БАГС-4М» (рис. 9, 10), разработанный на кафедре «Судовые энергетические установки» ФГБОУ ВО «Сибирский государственный университет водного транспорта» для измерения крутящего момента судового двигателя внутреннего сгорания и реализующий прямой метод измерения контролируемого параметра на основе динамического отклика [21].

Рис. 9. Измерительный комплекс «БАГС-4М»

Fig. 9. Measuring complex BAGS-4M

Рис. 10. Датчик ТНК-1

Fig. 10. Sensor TNK-1

Основной принцип работы системы заключается в следующем: датчик ТНК-1 сейсмического типа имеет маховик, соединенный с вращающимся валом и повторяющий его движения. В приборе крутильные колебания маховика, связанного с испытуемым валом, преобразуются в изгибные колебания плоских пластин, на которые наклеены тензодатчики. Ток, проходящий через тензодатчики, передается на шлейф усилителя. Таким образом, датчик состоит из массивного диска, который при измерениях прижимается к поверхности вала. Когда исследуемый вал вращается равномерно, этому движению точно следует и массивный диск датчика. Когда же вал начинает вращаться неравномерно, массивный диск будет следовать неравномерному движению вала. Ось диска опирается на подшипники скольжения, связанные с тензодатчиками, включенными по мостовой схеме. Все четыре плеча моста являются рабочими, вследствие чего обеспечивается максимальная чувствительность.

Измерение крутильных колебаний при помощи акселерометров.

Два линейных акселерометра закреплены параллельно на вращающемся валу. Два акселерометра могут измерять значение тангенциального ускорения. Они движутся в противоположном направлении в неподвижной системе оси вращения. Любое поступательное ускорение вала компенсируется путем вычисления среднего значения обоих акселерометров. Примером системы измерения крутильных колебаний на данном принципе является аппаратно-программный комплекс от компании ZETLAB (Россия) [22], общий вид которого приведен на рис. 11.

Рис. 11. Общий вид измерительной системы крутильных колебаний компании ZETLAB

Fig. 11. General view of the torsional vibration measuring system ZETLAB

Обсуждение результатов

Проведенный анализ позволяет нам сравнить вышеуказанные методы в таблице с определением их основных достоинств и недостатков.

Сравнение методов измерения крутильных колебаний и оценка их использования в судовых машинно-движительных комплексах

Comparison of methods of measuring torsional vibrations and evaluation of their use in ship propulsion systems

|

Суть метода |

Примеры |

Достоинства |

Недостатки |

|

Тензометрирование |

General Electric, Astech Electronics, SMS Demag, |

Определение |

1. Необходимость наличия свободного участка вала. 2. Повышение сложности крепления тензометрического моста и измерительного блока на валу при высокой частоте 3. Риск дисбаланса для небольших валов. 4. Снижение точности тензометрических датчиков при ухудшении контакта 5. Обеспечение электрического питания измерительного блока на валу установки. 6. Риск возникновения помех на радиосигнал передачи данных между измерительным блоком на валу и стационарным измерительным блоком |

Продолжение таблицы

The Table cont’d

|

Суть метода |

Примеры |

Достоинства |

Недостатки |

|

Измерения крутильных колебаний при помощи датчика Холла или индуктивного датчика |

Geislinger |

1. Отсутствие 2. Возможность 3. Простота монтажа измерительных |

1. Необходимость наличия зубчатого колеса при отсутствии зубчатого венца на маховике дизеля. 2. Количество и качество обработки зубьев колеса влияет на точность измерений. 3. Инерционность срабатывания индуктивных датчиков. 4. Необходимость использования высокоскоростных индуктивных датчиков. 5. Зависимость результатов измерений от расстояния датчика до зубчатого колеса. 6. Необходимость перерасчета результатов измерений в угловые амплитуды. 7. Ограничение по частоте вращения вала – менее 1 500 мин–1 |

|

Измерения крутильных колебаний при помощи оптического или лазерного датчика с измерительной лентой или диском типа «зебра» |

«СКАН» (ЦНИИМФ), OROS, ENGIE Laborelec, LOGIC ELEMENTS, Brüel & Kjaer |

1. Отсутствие измерительных блоков на валу. 2. Возможность установки измерительной ленты на любом 3. Простота монтажа измерительных 4. Высокая частота генерации измерительного сигнала лазером |

1. Необходимость расчета параметров измерительной ленты. 2. Соблюдение точности изготовления измерительной ленты. 3. Обеспечение надежности крепления ленты на высокооборотных установках. 4. Риск возникновения погрешности измерения при монтаже измерительной ленты. 5. Влияние яркого света на результаты измерения оптическими датчиками. 6. Зависимость результатов измерений от расстояния датчика до измерительной ленты. 7. Необходимость перерасчета результатов измерений в угловые амплитуды |

|

Измерение крутильных колебаний при помощи оптических энкодеров |

Konsberg, |

1. Возможность измерения крутильных колебаний на носовом конце коленчатого вала дизеля при использовании энкодера. 2. Измерение угла закрутки участка вала при помощи двух измерительных дисков |

1. Необходимость монтажа энкодера на валу. 2. Высокая цена оборудования. 3. Хрупкость и низкая влагозащищенность энкодеров стандартной конструкции. 4. Необходимость точного изготовления |

|

Торсиографирование |

Торсиограф Гейгера, радиоторсиограф РТ-660 |

Возможность измерения крутильных колебаний на носовом конце коленчатого вала дизеля |

1. Торсиограф Гейгера устарел, использование бумажных лент для записи данных 2. Для установки радиоторсиографа |

Окончание таблицы

Ending of the Table

|

Суть метода |

Примеры |

Достоинства |

Недостатки |

|

Комбинированные измерительные |

«БАГС-4М» |

1. Возможность монтажа на любом доступном участке вала. 2. Использование программного обеспечения с анализом торсиограмм при помощи вейвлет-анализа |

1. Наличие механической связи с валом установки. 2. Сложность конструкции «БАГС-4М» |

|

Измерение при помощи акселлерометров |

ZETLAB, Suprocktech TDMS |

1. Больший динамический диапазон для измерения. 2. Помимо измерения крутильных колебаний, возможность измерения вибрации валопровода |

1. Необходима бесконтактная передача данных. 2. Риск дисбаланса для небольших валов. 3. Необходимость наличия свободного участка вала. 4. Повышение сложности крепления измерительного блока на валу при высокой частоте вращения. 5. Обеспечение электрического питания измерительного блока на валу установки. 6. Риск возникновения помех на радиосигнал передачи данных между измерительным блоком на валу и стационарным измерительным блоком. 7. Необходимость перерасчета результатов измерений в угловые амплитуды |

Согласно анализу, проведенному в таблице, каждый из рассмотренных методов имеет свои достоинства и недостатки и каждый из них в той или иной мере применяется на судах для измерений крутильных колебаний. Однако для разработки системы мониторинга крутильных колебаний очевидно, что наиболее перспективными методами являются тензометрирование и измерение лазерными, оптическими и индуктивными датчиками.

Выводы

1. Методов измерений крутильных колебаний достаточно много, но некоторые из них не могут использоваться в судовых машинно-движительных комплексах для длительного мониторинга из-за сложных условий эксплуатации.

2. Наиболее перспективными методами для мониторинга крутильных колебаний в судовых машинно-движительных комплексах являются тензометрирование, применение лазерных и оптических датчиков с отражательной лентой, использование индуктивных датчиков и зубчатых колес.

3. Все выбранные перспективные для судовых условий методы измерений крутильных колебаний имеют свои достоинства и недостатки, поэтому выбор конкретной технологии зависит от конструкции конкретного судового машинно-движительного комплекса.

4. Для оценки практического применения выбранных методов необходима разработка экспериментальных образцов системы мониторинга с возможностью измерения крутильных колебаний при помощи выбранных методов в лабораторных и судовых условиях.

1. Efremov L. V. Teoriya i praktika issledovaniy krutil'nyh kolebaniy silovyh ustanovok s primeneniem komp'yuternyh tehnologiy. SPb.: Nauka, 2007. 276 s.

2. Pokusaev M. N. Dempfirovanie krutil'nyh kolebaniy v valah sudovyh dizeley: modelirovanie, eksperimental'nye i naturnye issledovaniya: dis. … d-ra tehn. nauk. Astrahan', 2005. 346 s.

3. Vikulov S. V. Diagnostika kolenchatogo vala sudovogo dizelya po parametram krutil'nyh kolebaniy // Polzunov. vestn. 2013. № 4-3. S. 146-150.

4. Glushkov S. P., Glushkov S. S., Kochergin V. I., Lebedev B. O. Analiz dinamicheskih harakteristik krutil'no-kolebatel'nyh sistem sudovyh energeticheskih ustanovok // Mor. intellektual. tehnologii. 2018. № 2 (40). T. 2. S. 59-66.

5. Rumb V. K., Pugach A. A. Esche raz o raschetah krutil'nyh i osevyh kolebaniy sudovyh propul'sivnyh ustanovok s DVS // Mor. vestn. 2013. Vyp. 1 (10). S. 31-33.

6. Hudyakov S. A. Vibrostoykost' i konstruirovanie uprugih sistem sudovyh energeticheskih ustanovok: avtoref. dis. … d-ra tehn. nauk. Vladivostok, 2015. 49 s.

7. Mamontov V. A., Kushner G. A., Volkov D. A. Analiz prichin povrezhdeniy i otkazov sudovyh valoprovodov // Vestn. Astrahan. gos. tehn. un-ta. Ser.: Morskaya tehnika i tehnologiya. 2021. № 3. S. 33-39.

8. Feese T., Hill C. Guidelines for preventing torsional Vibration Problems in reciprocating Machinery. Engineering Dynamics Incorporated, 2002. 48 p.

9. Holm J. Comparison of methods to measure torsional vibration. Electrical Engineering. Vaasa, 2014. 58 p.

10. Janssens K., Britte L. Comparison of torsional vibration measurement Techniques. PROCEEDINGS OF ISMA 2012-USD, 2012. P. 1447-1462.

11. Ji-Woong Lee, Quang Dao Vuong, Byongug Jeong, Jae-ung Lee. Changes in Propeller Shaft Behavior by Fluctuating Propeller Forces during Ship Turning // Applied Sciences. 2022. N. 12. P. 5041.

12. Pravila klassifikacii i postroyki morskih sudov. Ch. VII. Mehanicheskie ustanovki. SPb.: Izd-vo RMRS, 2023. 115 s.

13. Pravila klassifikacii i postroyki sudov (PKPS). M.: Izd-vo RKO, 2019. 1685 s.

14. Meheda V. A. Tenzometricheskiy metod izmereniya deformaciy: ucheb. posobie. Samara: Izd-vo SGAU, 2011. 56 s.

15. IVC Technologies. White Paper, 2018. 13 p.

16. Geislinger Monitoring System. Catalog, 2018. 34 p.

17. OROS. Torsional Vibration Measurement, 2021. 4 p.

18. Kudryavcev M. V. Opticheskiy monitoring krutil'nyh kolebaniy valov // Nauch.-tehn. vestn. informac. tehnologiy, mehaniki i optiki. 2006. S. 3-7.

19. Kongsberg MetaPower. Torque and Power Monitoring System for rotating shafts. Kongsberg Maritime, 2012. 5 p.

20. Radiotorsiograf RT-660. Opisanie. Instrukciya po ekspluatacii. SPb.: Izd-vo CNII im. akad. A. N. Krylova, 2003. 12 s.

21. Vikulov S. V. Metody postroeniya algoritmov diagnostirovaniya elementov sudovyh dizeley na osnove sistemnogo podhoda: dis. … d-ra tehn. nauk. Novosibirsk, 2013. 312 s.

22. ZetLAb. Sistema izmereniya krutil'nyh kolebaniy. URL: https://zetlab.com/shop/sistemy-pod-kluch/avtomatizirovannye-stendy/sistema-izmereniya-krutilnyih-kolebaniy/ (data obrascheniya: 10.02.2023).