Russian Federation

Russian Federation

Russian Federation

The use of gasoline fractions as a raw material for pyrolysis for the production of olefins is economically feasi-ble. However, the content of aromatic hydrocarbons in them reduces the selectivity of the process for ethylene and propylene and intensifies coke formation. Pre-dearomatization is a necessary technological process to intensify pyrolysis and ensure stable operation of the equipment. The article presents a study of the process of extractive dearomatization of the gasoline fraction using ethylene glycol and dimethyl sulfoxide by establishing the influence of a key parameter – the ratio “solvent : feed ratio” – on the process parameters. The study was carried out on a laboratory extraction system of periodic action. The hydrotreated straight-run gasoline fraction was used as the raw material. It has been established that the optimal ratio for the extraction of aromatic hydrocarbons from the straight-run gasoline fraction is 1.5 : 1 “solvent : feed ratio”, at which the maximum degree of extraction of aromatic hydrocarbons is achieved: 62.86% for ethylene glycol and 68.57% for dimethyl sulfoxide. A further increase in the solvent fraction leads to a decrease in cleaning efficiency and an increase in energy consumption for regeneration. It is shown that the developed process using water-modified solvents has an efficiency comparable to industrial analogues with potential advantages in cost and regeneration conditions, which confirms its practical value for increasing the profitability of extraction processes.

extractive dearomatization, gasoline fraction, pyrolysis, ethylene glycol, dimethyl sulfoxide, aromatic hydrocarbons

Введение

В современных нефтехимических комплексах бензиновые фракции различного происхождения используются в качестве целевого и экономически выгодного сырья для пиролиза с целью производства этилена и пропилена. Однако их высокая эффективность в качестве сырья напрямую зависит от химического состава, в частности, от концентрации ароматических углеводородов. Ароматические соединения, обладая исключительной термостабильностью, практически не подвергаются крекингу. При подаче на пиролиз сырья с высоким содержанием аренов они пассивно проходят через реакционную зону, не образуя целевых олефинов. Это приводит к значительному снижению общей селективности процесса по этилену и пропилену, что является главным экономическим показателем установки [1]. Более того, ароматические углеводороды активизируют процессы вторичных реакций, ведущих к образованию пироуглерода и кокса. Коксообразование на стенках змеевиков радиантных печей ухудшает теплопередачу, увеличивает перепады давления, снижает производительность и ведет к сокращению межремонтного пробега установки [2]. Таким образом, предварительная глубокая деароматизация бензиновой фракции является необходимым технологическим этапом для интенсификации пиролиза, повышения выхода целевых продуктов и обеспечения стабильной работы оборудования, что обуславливает актуальность темы.

Экономическая целесообразность процесса деароматизации обуславливается его двойной выгодой. Первой и основной задачей является получение высококачественного подготовленного сырья (рафината) для пиролиза. Рафинат, представляющий собой смесь парафиновых и нафтеновых углеводородов с минимальным содержанием ароматики, обладает значительно более высоким потенциалом по выходу этилена и пропилена. Вторая, не менее важная, задача – это выделение концентрированной фракции ароматических углеводородов (экстракта), которая сама по себе является высоколиквидным товарным продуктом [3]. Бензол, толуол и ксилолы (БТК) – это основа для производства полимеров, синтетических каучуков, пластиков и растворителей. Следовательно, процесс экстрактивной деароматизации трансформирует сырье, проблемное для пиролиза, в два ценных потока: подготовленное сырье с улучшенными характеристиками и отдельный продукт с высокой добавленной стоимостью [4].

Экстрактивная деароматизация основана на физическом разделении, не разрушая ароматическое ядро. Процесс протекает в сравнительно мягких условиях (при умеренных температурах, атмосферном давлении), что определяет его относительно низкую энергоемкость. Ключевыми преимуществами являются селективность и гибкость, т. к. возможно настроить процесс на максимальное извлечение ароматики для глубокой очистки рафината или на получение экстракта заданного состава. Это позволяет целенаправленно готовить сырье для пиролиза, гарантируя его высокое качество и стабильность работы пиролизных печей [5].

Целью статьи является разработка и оптимизация процесса экстрактивной деароматизации бензиновой фракции на основе применения этиленгликоля и диметилсульфоксида с установлением влияния соотношения «растворитель : сырье» на показатели процесса, а также установить его оптимальные диапазоны значений для водных растворов, обеспечивающих достижение максимальной степени извлечения ароматических углеводородов при минимальных энергозатратах на регенерацию.

Задачи исследования:

1) провести анализ состава и свойств исходной бензиновой фракции пиролиза и растворителей;

2) приготовить серию водных растворов индивидуальных растворителей (этиленгликоля и диметилсульфоксида);

3) изучить влияние массового соотношения «растворитель : сырье» (в диапазоне от 1 : 1 до 2,5 : 1) на степень извлечения ароматических углеводородов и качество получаемого рафината для наиболее перспективных составов растворителей;

4) определить оптимальные значения исследуемых параметров, обеспечивающих достижение целевых показателей процесса;

5) провести сравнительную оценку эффективности, оптимально подобранного параметра;

6) дать оценку целесообразности применения разработанного процесса с использованием выбранных растворителей.

Объекты исследование

Исследованы гидроочищенная прямогонная бензиновая фракция, этиленгликоль, диметилсульфоксид. Физико-химические свойства сырья и растворителей представлены в табл. 1–3.

Таблица 1

Table 1

Физико-химические характеристики сырья

Physical and chemical characteristics of raw materials

|

Показатель |

Значение |

|

|

Плотность при 20 оС, кг/м3 |

718,8 |

|

|

Показатель преломления |

1,4155 |

|

|

Фракционный состав |

начало кипения, °С |

54 |

|

10 %, °С |

73 |

|

|

50 %, °С |

112 |

|

|

90 %, °С |

162 |

|

|

конец кипения, °С |

171 |

|

Таблица 2

Table 2

Физико-химические характеристики этиленгликоля

Physical and chemical characteristics of ethylene glycol

|

Показатель |

Значение |

|

|

Плотность (истинная), г/см3 |

1,11336 |

|

|

Относительная плотность |

1,1155 |

|

|

Температура, °С |

кипения при 101,3 кПа (760 мм рт. ст) |

197,6 |

|

замерзания |

–13 |

|

|

плавления |

|

|

|

разложения |

500–520 |

|

|

Давление насыщенного пара при 20 °С, мм рт. ст. |

0,06 |

|

|

Коэффициент преломления |

1,4316 |

|

|

Молекулярная масса, г/моль |

62,07 |

|

|

Вязкость при 20 °С, мПа·с (сПз) |

20,93 |

|

|

Содержание этиленгликоля |

Свыше 99 % |

|

Таблица 3

Table 3

Физико-химические характеристики диметилсульфоксида

Physical and chemical characteristics of dimethyl sulfoxide

|

Показатель |

Значение |

|

|

Плотность (истинная) при 20 °С, г/см3 |

1,1161 |

|

|

Относительная плотность |

1,1184 |

|

|

Температура, °С |

кипения при 101,3 кПа (760 мм рт. ст.) |

245,0 |

|

замерзания |

–8 |

|

|

плавления |

18,5 |

|

|

разложения |

150 |

|

|

Давление насыщенного пара при 20 °С мм рт. ст. |

˂ 0,01 |

|

|

Коэффициент преломления |

1,4472 |

|

|

Молекулярная масса, г/моль |

78,13 |

|

|

Вязкость при 20 °С, мПа·с (сПз) |

35,7 |

|

|

Содержание диметилсульфоксида |

Свыше 99 % |

|

Методика эксперимента

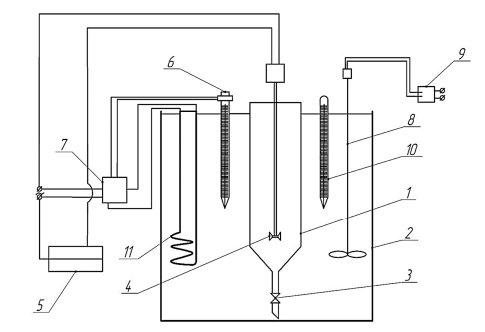

Для проведения экстракции использовалась лабораторная установка периодического действия, схема которой представлена на рис. 1.

Рис. 1. Схема лабораторной установки экстракции:

1 – делительная воронка; 2 – емкость (баня); 3 – вентиль; 4 – мешалка, 5 – реостат; 6 – контактный термометр;

7 – термореле; 8 – мешалка; 9 – трансформатор; 10 – эталонный термометр; 11 – нагреватель

Fig. 1. Diagram of the laboratory extraction system:

1 – separation funnel; 2 – container (bath); 3 – valve; 4 – agitator; 5 – rheostat; 6 – contact thermometer;

7 – thermal relay; 8 – agitator; 9 – transformer; 10 – reference thermometer; 11 – heater

Рафинатный раствор может содержать 10–15 % растворителя, поэтому его регенерируют путем многократной промывки дистиллированной водой при поддержании постоянной температуры 70 °С. Для этого в делительную воронку с рафинатным раствором добавляют воду в соотношении «вода : рафинатная фаза» 1,5 : 1. Смесь перемешивают

в течении 3 минут и отстаивают 15 минут. Затем отделяют водную фазу. Промывают до тех пор, пока показатель преломления промывных вод не станет равным показателю преломления дистиллированной воды (1,3330). В этом случае раствор можно считать отмытым. Полученный после промывки рафинат подсушивают цеолитом NaА (или CaCl2) и анализируют.

Регенерации растворителя из экстрактной и рафинатной фаз проводилась на лабораторной установке перегонки, схема которой представлена на рис. 2.

Рис. 2. Схема лабораторной установки регенерации растворителя:

1 – термометр; 2 – круглодонная колба; 3 – колбонагреватель; 4 – колба-приемник,

5 – водяной холодильник; 6 – выход воды; 7 – вход воды

Fig. 2. Diagram of a laboratory solvent regeneration system:

1 – thermometer; 2 – round-bottom flask; 3 – flask heater; 4 – receiver flask;

5 – water cooler; 6 – water outlet; 7 – water inlet

Результаты и их обсуждение

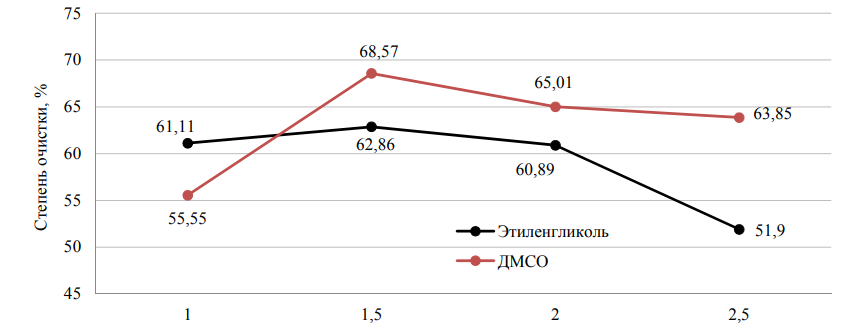

В ходе испытаний варьировали соотношение «растворитель : сырье» при условиях эксперимента: температура – 40 °С; продолжительность контакта «растворитель : сырье» – 45 мин; количество добавленной в растворитель воды – 7,5 и 5 % для этиленгликоля и диметилсульфоксида соответственно.

На рис. 3 представлены результаты исследования влияния соотношения растворителя к сырью.

Рис. 3. Влияние соотношения «растворитель : сырье» на процесс экстракции ароматических углеводородов

Fig. 3. Effect of “solvent : feed ratio” on the extraction of aromatic hydrocarbons

Результаты исследования показали, что соотношение «растворитель : сырье» 1,5 : 1 является оптимальным для данного процесса, 62,86 и 68,57 % для этиленгликоля и диметилсульфоксида соответственно. Дальнейшее увеличение кратности растворителя ведет к снижению степени очистки сырья, избыток растворителя начинает растворять не только ароматические углеводороды, но и ценные парафиновые или нафтеновые углеводороды. Также увеличение количества растворителя сверхоптимального значения ведет к росту эксплуатационных затрат без улучшения результата, создавая нецелесообразные расходы.

Причина различий результатов экстрагирования может заключаться в селективности и растворяющей способности этиленгликоля и диметилсульфоксида по отношению к ароматическим углеводородам [6].

Диметилсульфоксид является полярным апротонным растворителем. Он обладает сильным дипольным моментом. Кислород в молекуле диметилсульфоксид электроотрицателен, что позволяет ему эффективно сольватировать ароматические молекулы за счет диполь-дипольных взаимодействий и образования слабых комплексов с переносом заряда.

Этиленгликоль – это полярный протонный растворитель, способный образовывать прочные водородные связи. Он также взаимодействует с ароматическими соединениями, но его молекулы склонны в большей степени образовывать водородные связи друг с другом. Это снижает его доступность и эффективность для взаимодействия с ароматикой [7].

Диметилсульфоксид лучше «различает» ароматические и неароматические молекулы. Он сильнее притягивается к π-электронной системе бензольных колец.

Как апротонный растворитель, диметилсульфоксид не образует плотной сети водородных связей с самим собой. Поэтому его молекулы остаются более «доступными» для целевых углеводородов даже в большом количестве [8].

Соотношение «растворитель : сырье» в процессе экстракции ароматических углеводородов является ключевым параметром, напрямую влияющим на эффективность и экономику процесса. Повышение этого соотношения ведет к увеличению глубины извлечения ароматических углеводородов и повышению селективности. Однако чрезмерное увеличение количества растворителя вызывает резкий рост энергозатрат, в первую очередь, на его регенерацию, а также требует использования более крупного и дорогостоящего оборудования [9].

Заключение

Таким образом, экстрактивная деароматизация бензиновой фракции, используемой в качестве сырья пиролиза, напрямую влияет на эффективность всего последующего процесса. Метод позволяет целенаправленно удалить из сырья компоненты, снижающие выход целевых олефинов и ухудшающие эксплуатационные характеристики.

Установлено, что соотношение «растворитель : сырье» 1,5 : 1 позволяет достичь наибольшие степени извлечения ароматических углеводородов (для этиленгликоля – 62,86 % и для димитилсульфоксида – 68,57 %) в исследованном интервале. Полученные результаты демонстрируют сопоставимость с промышленными аналогами при преимуществах в стоимости и условиях регенерации, что подтверждает возможность практического применения полученных результатов для получения высококачественного сырья пиролиза и ценных ароматических соединений.

1. Karatun O. N., Kapizova N. B., Morozov A. Yu. Sposob dearomatizacii benzinovoj frakcii – syr'ya piroliza [Method of dearomatization of gasoline fraction – pyrolysis raw material]. Patent RF, no. 2012130647, 20.12.2013.

2. Ayuso M., Navarro P., Palma A. M., Larriba M., Delgado Mellado N., García J., Rodríguez F., Coutinho J. A. P., Car-valho P. J. Toward Modeling the Aromatic Aliphatic Separation by Extractive Distillation with Tricyanomethanide-Based Ionic Liquids Using CPA EoS. Industrial & Engineering Chemistry Research, 2019, no. 58, pp. 19681-19692.

3. Erofeev V. I. Maskaev G. P. Poluchenie nizshikh olefinov iz uglevodorodnogo syr'ya. Termicheskij piroliz shflu [Production of lower olefins from hydrocarbon raw materials. Thermal pyrolysis of SFLU]. Mezhdunarodnyj zhurnal prikladnykh i fundamental'nykh issledovanij, 2015, no. 9, pp. 88-91.

4. Kameshkov A. V., Gajle A. A., Karnaukh V. S., Volkov D. A. Ehkstrakcionnaya ochistka tyazhelogo gazojlya kataliti-cheskogo krekinga smesyami N,N-dimetilformamida i N-metilpirrolidona s ehtilenglikolem [Extraction purification of heavy gas oil by catalytic cracking with mixtures of N,N-dimethylformamide and N-methylpyrrolidone with ethylene glycol]. Neftepererabotka i neftekhimiya, 2023, no. 6, pp. 13-15.

5. Likhterova N. M. Sovremennoe sostoyanie proizvodstva topliv dlya reaktivnykh dvigatelej [The current state of production of fuels for jet engines]. Mir nefteproduktov, 2020, no. 6, pp. 16-21.

6. Kryl'cova E. YU. Vliyanie koncentracii vody v sostave rastvoritelya na ehkstrakciyu aromaticheskikh uglevodorodov iz nefteproduktov [The effect of water concentration in the solvent composition on the extraction of aromatic hydrocarbons from petroleum products]. Aktual'nye issledovaniya, 2024, no. 7, pp. 199-201.

7. Andrienko O. S., Kobotaeva N. S., Marakina E. I., Sachkov V. I., Skorokhodova T. S. Sposob ochistki nefte-produktov ot serosoderzhashchikh i aromaticheskikh uglevodorodov [Method of purification of petroleum products from sulfur-containing and aromatic hydrocarbons]. Patent RF, no. 2017144235, 07.09.2018.

8. Murtazaev F. I. Issledovanie al'ternativnoj kompozicii dlya izvlecheniya aromaticheskikh uglevodorodov iz av-tomobil'nogo benzina s ispol'zovaniem kompozicii ehkstragenta [Investigation of an alternative composition for the extraction of aromatic hydrocarbons from automobile gasoline using an extractant composition]. Universum: tekhnicheskie nauki, 2023, no. 7 (112). Available at: https://7universum.com/ru/tech/archive/item/15776 (accessed: 01.11.2025).

9. Kameshkov A. V., Gajle A. A., Karnaukh V. S., Volkov D. A. Ehkstrakcionnaya ochistka lyogkogo gazojlya katalitiche-skogo krekinga N,N-dimetilformamidom i N-metilpirrolidonom [Extraction purification of light gas oil by catalytic cracking with N,N-dimethylformamide and N-methyl-pyrrolidone]. Neftepererabotka i neftekhimiya, 2023, no. 4, pp. 24-28.