Нижний Новгород, Россия

Россия

Россия

Россия

Поршневые кольца являются одними из основных деталей цилиндропоршневой группы двигателя внутреннего сгорания. Работа компрессионных колец определяет надежность двигателя в целом. Благодаря многофункциональности данные детали цилиндропоршневой группы обеспечивают эффективную работу су-дового дизеля. Поршневые кольца не обеспечивают абсолютной герметичности камеры сгорания. Пропуск отработавших газов происходит по двум причинам: во-первых, наличие теплового зазора, называемого коль-цевым «замком»; во-вторых, следствие износа «зеркала» цилиндра. Высокая температура и нагрузки изменяют первоначальную геометрическую форму втулки, полученную в процессе производства. Поскольку ресурс поршневых колец меньше по сравнению с втулкой цилиндра, то их замена и установка в изношенную втулку приводит к появлению зазоров между «зеркалом» цилиндра и рабочей поверхностью кольца, устраняемых с помощью приработки во время обкатки дизеля. Вследствие устранения просветов между «зеркалом» цилиндра и компрессионным кольцом, за счет притирки происходит неизбежное увеличение кольцевого «замка». С учетом всех эксплуатационных моментов разработано и испытано новое уплотнение, позволяющее исключить влияние кольцевого «замка» на работоспособность судового дизеля. В качестве метода исследования приме-нялся эксперимент. Экспериментальные испытания проводили на специализированном стенде, позволяющем измерять давление сжатия в камере сгорания на разных режимах работы, зависящих от частоты вращения ко-ленчатого вала. Испытательный стенд выполнен на базе четырехтактного двигателя ЯМЗ-236. Испытания проводились в три этапа. На первом этапе проводили испытания с штатными деталями уплотнения цилиндро-поршневой группы. На втором этапе испытывали новое уплотнение. На последнем этапе проводились испытания с поршневыми кольцами, у которых «замок» увеличивали с 0,7 до 2,5 мм, с шагом 0,1 мм. Результаты испытаний показали не только высокую работоспособность нового уплотнения с увеличенным кольцевым «замком», но и повышение эффективности нового уплотнения с увеличенным тепловым зазором на 16 % от-носительно штатного уплотнения деталей цилиндропоршневой группы судовых дизелей.

цилиндропоршневая группа, поршневые кольца, «замок» поршневого кольца, поршень, ресурс, износ, стенд, судовой дизель

Введение

Каждая организация, занимающаяся проектированием, изготовлением и эксплуатацией двигателей внутреннего сгорания, старается увеличить надежность продукта своей деятельности. Надежность дизеля – это прежде всего его способность работать на любых заданных режимах, заложенных производителем как по нагрузке, так и по времени, при этом сохраняя технико-экономические показатели [1]. Ориентируясь на данное определение, для увеличения надежности двигателя в первую очередь нужно из всего перечня его деталей выделить те элементы, износ которых напрямую влияет на технико-экономические показатели дизеля и, соответственно, на его ресурс до капитального ремонта. К таким деталям относятся поршневые компрессионные кольца. Данные элементы цилиндропоршневой группы, несмотря на свой простой вид, выполняют несколько значимых функций:

1. Герметичность камеры сгорания – данная функция доминирует над всеми другими достоинствами поршневых колец, поскольку герметичность камеры сгорания отвечает за давление сжатия, напрямую влияющее на мощность двигателя и на его работу в целом [2].

2. Охлаждение поршня – значение данной функции заключается в обеспечении работоспособности двигателя. В процессе работы дизеля температура в камере сгорания достигает 1 500 °С, соответственно, все детали, ограничивающие объем камеры сгорания, должны охлаждаться. Отвод тепла от цилиндровой втулки и крышки цилиндров осуществляется жидкостью внутреннего контура, что позволяет данным деталям противостоять высоким температурам. Охлаждение поршня осуществляется за счет передачи тепла компрессионным кольцам с последующей передачей на втулку цилиндра. Основную тепловую нагрузку берет на себя верхнее поршневое кольцо, передавая до 55 % тепла от поршня к втулке цилиндра.

3. Распределение масла на поверхности втулки цилиндра. Одно из условий надежной работы двигателя заключается в непрерывном обеспечении трущихся элементов смазкой. В отличие от всех сопрягаемых деталей, поршневые компрессионные кольца работают при граничном трении, при котором происходит взаимодействие двух тел между собой, разделенных масляной пленкой толщиной в несколько молекул. Данное обстоятельство вызвано двумя факторами: первый заключается в работе в трудных условиях (высокие температуры и переменное давление), второй фактор обусловлен первой функцией компрессионного кольца, заключающейся в обеспечении герметичности. Поршневые кольца должны блокировать попадание смазочного материала в камеру сгорания.

Для обеспечения работоспособности поршневого кольца при высоких температурах его конструкция предусматривает тепловой зазор, называемый «замок» поршневого кольца. Одно из важных условий правильной работы, при котором обеспечивается герметизация камеры сгорания и отвод теплоты от поршня, заключается в возможности свободного вращения вокруг своей оси и перемещения компрессионного кольца вдоль канавки поршня. Соответственно, величина зазора в целом зависит от коэффициента линейного расширения материала, из которого изготовлено поршневое кольцо, и от эксплуатационной температуры. Необходимо учитывать, что тепловой зазор в «замке» должен сохраняться не только в период до достижения эксплуатационной температуры, но и при дальнейшей работе двигателя, это необходимо для исключения «заклинивания» тела кольца в поршневой канавке при возможных перегрузках двигателя.

«Замок» поршневого кольца, несмотря на свою значимость, является причиной нарушения герметичности камеры сгорания. Наличие теплового зазора неизбежно приводит к пропуску газов, тем самым уменьшая давление сжатия. В процессе работы двигателя происходит естественный физический износ поршневых колец, заключающийся в истирании рабочей поверхности, что приводит к увеличению теплового зазора в «замке». Износ рабочей поверхности вызван силой трения, которая зависит от собственной силы упругости поршневого кольца и действия газов на него вследствие сгорания топливной смеси [3, 4]. Давление газов достигает больших величин. Вследствие разницы давлений над поверхностью кольца в камере сгорания и под ним происходит движение газов в зону с пониженным давлением. Отработанные газы устремляются с большой скоростью в «замок» поршневого кольца, и из-за большой скорости и высокой температуры отработавших газов происходит «сдувание» масляной пленки с поверхности «зеркала» цилиндра, тем самым нарушается процесс нормальной смазки кольца. Собственная сила упругости поршневого кольца необходима для обеспечения плотного прилегания к стенке цилиндра. Поскольку в районе поршневого «замка» режим нормальной работы кольца нарушается из-за «сдувания» масляной пленки, износ рабочей поверхности в данном районе будет протекать быстрее, поэтому радиальное давление на стенку цилиндра будет неравномерным.

Материалы и цель исследования

Учитывая вышеприведенные факты, при изготовлении поршневых колец эпюру давлений делают несимметричной (рис. 1) [5, 6]. Сила упругости зависит прежде всего от материала и технологии изготовления. Например, сила упругости кольца будет больше при изготовлении поршневых колец из чугуна, заготовки которых получены литьем центробежным способом в сравнении с отливками в земляные формы.

Рис. 1. Эпюра распределения давлений

на поверхности поршневого кольца

Fig. 1. A diagram of the pressure distribution

on the surface of the piston ring

Ресурс поршневых колец в два-три раза меньше ресурса цилиндровой втулки, т. е. за полный период работы цилиндровой втулки поршневые кольца заменяются два-три раза [7, 8]. Плотность прилегания поршневого кольца к стенке цилиндра у нового двигателя обеспечивается за счет современных технологий при обработке трущихся деталей на стадии производства. Работа при высоких температурах и переменных динамических нагрузках приводит к геометрическому изменению поперечного сечения втулки цилиндра, а «зеркало» цилиндра, как и поршневые кольца, подвергается естественному физическому износу в виде истирания. Вследствие этого форма новых поршневых колец отличается от формы втулки цилиндра и, соответственно, при монтаже образуются зазоры между рабочей поверхностью поршневого кольца и стенкой цилиндра. Данные просветы так же, как и тепловой зазор, являются источником пропуска газов. Величина зазоров увеличивается с каждой заменой поршневых колец. Предел износа цилиндровых втулок определяется невозможностью замены поршневых колец, соответственно, количество замен напрямую зависит от величины просветов.

Зазоры между рабочей поверхностью кольца и стенкой цилиндра устраняют с помощью притирки, которая осуществляется при взаимодействии двух тел во время обкатки двигателя. Продолжительность и режимы обкатки зависят от зазоров между стенкой цилиндра и рабочей поверхностью поршневого кольца, материалов поршневого кольца и втулки цилиндра, геометрических размеров и конструктивных особенностей деталей цилиндропоршневой группы двигателя.

Необходимо отметить существенное влияние на скорость приработки материалов покрытия поршневых колец. Сегодня существует большое количество разнообразных материалов и способов нанесения покрытий, которые могут как ускорить процесс притирки, так и значительно увеличить время обкатки приработки в случае применения твердых покрытий. Покрытия из твердых материалов [9, 10], увеличивая износостойкость поршневого кольца, практически сводят к нулю приработку для второго и третьего периода замены компрессионных колец. Поэтому при больших зазорах необходимо комбинировать кольца с разными материалами. Верхнее кольцо ставят с твердым покрытием, например хромовым или молибденовым, а второе – с притирочным, мягким покрытием, например на медной основе. В этом случае второе кольцо притирается за короткий промежуток времени и, пока не притрется первое, оно практически выполняет его функции по обеспечению герметизации.

Истирание наружной поверхности компрессионного кольца приводит не только к увеличению теплового зазора, но и к уменьшению силы собственной упругости, как следствие, к уменьшению контакта с поверхностью цилиндровой втулки. Уменьшение контакта при взаимодействии двух тел вызывает два негативных последствия:

1. Ухудшение охлаждения поршня. Снижение интенсивности отвода тепла от поршня приводит к его оплавлению, при котором дальнейшая эксплуатация двигателя невозможна.

2. Появление вибрации типа «флаттер». Результат данного явления – разрушение кольца. Поломка кольца приводит к выходу из строя поршня и втулки цилиндра, вследствие чего дальнейшая работа двигателя невозможна.

Вибрация поршневых колец появляется на концах поршневого кольца с последующей передачей на все тело [11, 12]. Возникновение вибрации осуществляется во время осевого перемещения от верхней к нижней боковой поверхности поршневой канавки и наоборот. При отсутствии должного прижима к поверхности цилиндровой втулки концы поршневого кольца во время перемещения находятся в свободном состоянии. Из-за разности давлений над поршневым пространством и пространства под ним происходит движение газов с большой скоростью, вследствие чего в определенные моменты времени происходит срыв газового потока, при котором образуется аэродинамическая вибрация. Этот тип вибрации носит характер случайных колебаний, частота появления которых увеличивается с уменьшением силы собственной упругости кольца.

Учитывая всю необходимость и важность выполняемых функций компрессионных колец, было предложено новое уплотнение камеры сгорания, заключающееся в доработке верхней поршневой канавки под два компрессионных кольца.

Цель исследования заключается в подтверждении эффективности работы нового уплотнения деталей цилиндропоршневой группы судового дизеля в условиях увеличенного поршневого «замка».

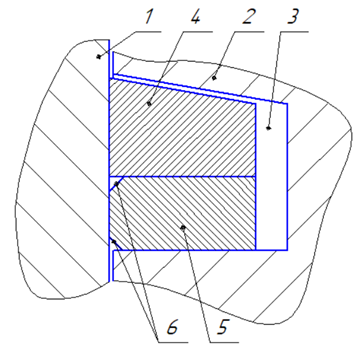

На рис. 2 конструктивно показан новый узел уплотнения [13–15] и его элементы: цилиндровая втулка 1, поршень 2, верхняя поршневая канавка 3, в которой размещены поршневые кольца (верхнее поршневое кольцо 4 и нижнее поршневое кольцо 5). На внешней части поршневого кольца 5 со стороны цилиндровой втулки выполнены фаски 6. Их назначение заключается в необходимости равномерного распределения масла на поверхности цилиндра во время движения поршня, а объем, создаваемый фаской, служит в качестве запасного масляного резервуара. На поршневом кольце позиции 4 фаски отсутствуют. Данное решение обусловлено необходимостью блокировки проникновения масла в камеру сгорания.

При установке компрессионных колец позиций 4 и 5 кольцевые «замки» необходимо разместить вдоль оси коленчатого вала в противоположном направлении друг к другу, как на рис. 3. Данное требование необходимо выполнить для предотвращения проникновения отработавших газов через «замок» поршневого кольца в картер двигателя за счет плотности прилегания первого кольца ко второму, которое своим телом полностью блокирует проход выхлопных газов в камеру сгорания.

Рис. 2. Конструкция нового уплотнения

Fig. 2. The design of the new seal

Рис. 3. Расположение кольцевых «замков» при установке

Fig. 3. The location of the ring “locks” during installation

Принцип работы нового уплотнения заключается в следующем. При такте сжатия, когда поршень двигается от нижней «мертвой» точки до верхней «мертвой» точки, происходит повышение давления, которое равномерно распределяется по поверхности кольца 4, тем самым прижимает его к поверхности кольца 5. При расположении кольцевых «замков» в противоположенном направлении относительно друг друга проход отработавших газов практически полностью прекращается из-за преграды, созданной телом кольца позиции 5. Необходимо отметить, что на эффективность нового уплотнения не влияет величина кольцевого «замка», которая увеличивается по мере износа рабочей поверхности компрессионного кольца. Для подтверждения данного тезиса был проведен эксперимент на стенде.

Методы исследования

Самым распространенным и надежным методом исследования является эксперимент. Данный метод познания позволяет произвести испытания, на основании которых можно делать выводы о работоспособности или непригодности испытываемого объекта.

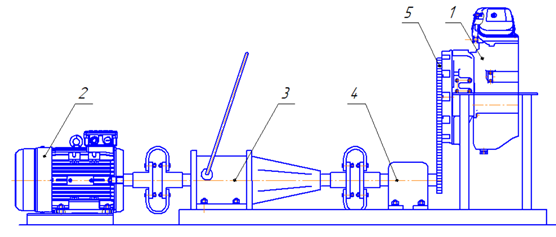

Поршневые кольца являются очень важными деталями цилиндропоршневой группы, и их испытание на действующем двигателе очень опасно, поскольку при некачественной работе прежде всего повреждаются сопрягаемые детали – поршень и цилиндровая втулка, замена которых сопровождается большими материальными затратами. Поэтому для подтверждения эффективности работы нового уплотнения был разработан стенд, позволяющий проводить приближенные к реальным условиям испытания [16]. Стенд состоит из пяти основных элементов, изображенных на кинематической схеме (рис. 4, а) и в натуральном виде (рис. 4, б).

Все элементы стенда установлены на сварную раму. Для придания жесткости и устойчивости рама стенда соединяется анкерными болтами с фундаментом, залитым бетоном. Позиции 2, 3 и 4 соединяются между собой упругими муфтами, необходимыми для компенсации неточного расположения осей валов соединяемого оборудования. Благодаря коробке скоростей 3 стенд позволяет проводить испытания на разных частотах вращения. Коробка скоростей имеет возможность работать со следующими передаточными числами: 3,49, 2,04, 1,33 и 1,0. Из-за большой частоты вращения электродвигателя дополнительно установлены редуктор 4 и цепная передача 5, позволяющая понизить обороты за счет разницы диаметров ведущей и ведомой звездочки. Суммируя все передаточные числа понижающих обороты элементов, стенд позволяет проводить испытания со следующими оборотами коленчатого вала: 1) на первой скорости – 149 мин–1; 2) на второй скорости – 255 мин–1; 3) на третьей скорости – 391 мин–1; 4) на четвертой скорости – 521 мин–1.

а

б

Рис. 4. Экспериментальный стенд: а – кинематическая схема; б – испытательная установка;

1 – два демонтированных цилиндра двигателя ЯМЗ-236 производства Ярославского моторного завода;

2 – в качестве привода установлен электродвигатель АИРУ112М2У2 мощностью 7,5 кВт, 3 000 об/мин;

3 – коробка скоростей, позволяющая проводить испытания с разной частотой вращения;

4 – редуктор; 5 – цепная передача

Fig. 4. Experimental stand: a – a kinematic circuit; б – a test setup;

1 – two dismantled cylinders of the YaMZ-236 engine manufactured by the Yaroslavsky Motor Plant;

2 – an AIRU112M2U2 electric motor with a power of 7.5 kW, 3000 rpm is installed as the drive;

3 – a gearbox that allows carrying out tests with different rotation frequency; 4 – gearbox; 5 – chain transmission

Результаты испытаний

Для решения всех поставленных задач испытания проводились в три этапа:

1. Первый этап заключался в проведении замеров со штатным уплотнением цилиндропоршневой группы. Результаты данного испытания необходимы для дальнейшего сравнения с показаниями испытаний нового уплотнения.

2. Второй этап испытаний заключается в подтверждении эффективности нового предложенного уплотнения деталей цилиндропоршневой группы.

3. Третий этап, как самый основной, необходим для подтверждения работоспособности и эффективности нового уплотнения деталей цилиндропоршневой группы судового дизеля в условиях работы с увеличенными размерами теплового зазора поршневого кольца (кольцевой «замок»).

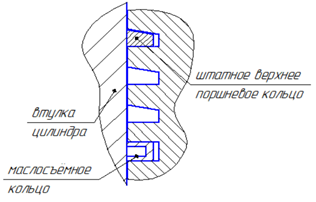

Первый этап испытаний проводился со штатными отработавшим свой ресурс поршнем и новыми поршневыми кольцами двигателя ЯМЗ-236 на всех режимах стенда. Причем на поршень было установлено одно верхнее компрессионное поршневое кольцо и второе маслосъемное кольцо (рис. 5). Данное решение вызвано целью определения давления сжатия, создаваемого поршнем, с одним верхним поршневым кольцом как наиболее нагруженным.

Перед проведением замеров предварительно провели обкатку двигателя на разных режимах в течение 2-х ч работы [17, 18]. Благодаря мягкому притирочному покрытию данного времени было достаточно для обеспечения плотного прилегания рабочей поверхности поршневого кольца к стенке цилиндра. Обкатка проводилась без нагрузки (камера сгорания сообщалась с внешней средой через отверстие в крышке цилиндра, предназначенное для установки форсунки). После проведения обкатки в крышку цилиндра вместо форсунки был установлен компрессометр марки КМ-06. Клапан, применяемый в компрессометре, вносит систематическую погрешность, занижая показания на 0,2–0,3 МПа. Результаты замеров отображены в табл. 1.

Рис. 5. Схема расположения поршневых колец

первого этапа испытаний

Fig. 5. The layout of the piston rings

of the first stage of testing

Таблица 1

Table 1

Результаты испытаний с одним компрессионным кольцом

Test results with one compression ring

|

Величина |

Значение |

|||

|

Частота вращения, мин–1 |

149 |

255 |

391 |

521 |

|

Давление сжатия, МПа |

1,32 |

1,52 |

1,59 |

1,96 |

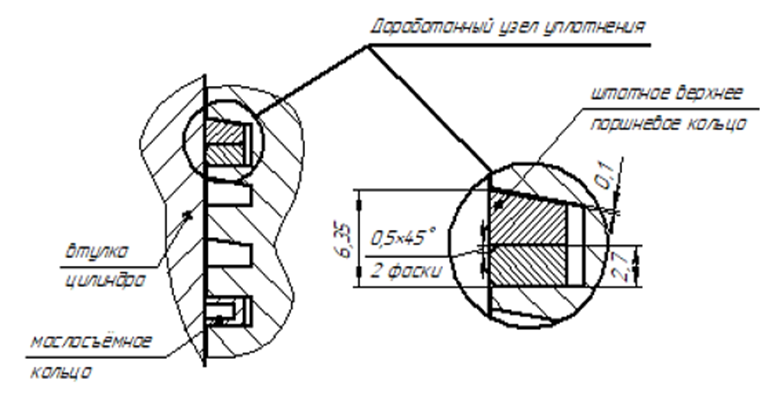

Второй этап испытаний проводился с применением нового узла согласно схеме (рис. 6). Верхняя поршневая канавка поршня была расточена для установки еще одного кольца. Для чистоты эксперимента расточка производилась в том же поршне, который испытывался на первом этапе. Верхнее кольцо с трапецеидальной формой поперечного сечения также взято с первого этапа испытаний. Второе (нижнее) кольцо взято из того же нового комплекта, что и испытываемое кольцо с последующей обработкой на шлифовальном станке до размеров, указанных на рис. 6. Поршневые кольца в расточенную поршневую канавку установили с размещением «замков», направленных в противоположную сторону относительно друг друга (рис. 7).

Рис. 6. Схема расположения поршневых колец второго этапа испытаний

Fig. 6. The layout of the piston rings of the second stage of testing

а б

Рис. 7. Расположение «замков» поршневых колец относительно друг друга:

а – положение поршня, при котором тепловой зазор поршневого кольца находится сверху;

б – положение поршня, при котором тепловой зазор поршневого кольца находится снизу

Fig. 7. The location of the piston ring “locks” relative to each other:

а – is the position of the piston, at which the thermal gap of the piston ring is on top;

б – is the position of the piston, at which the thermal gap of the piston ring is on the bottom

Перед проведением замеров, как и на первом этапе, предварительно проводилась обкатка в течение 2-х ч без нагрузки. После проведения обкатки провели замеры тем же компрессометром марки КМ-06. Результаты замеров приведены в табл. 2.

Таблица 2

Table 2

Результаты испытаний с двумя компрессионными кольцами в одной канавке

Test results with two compression rings in one groove

|

Величина |

Значение |

|||

|

Частота вращения, мин–1 |

149 |

255 |

391 |

521 |

|

Давление сжатия, МПа |

1,96 |

2,1 |

2,16 |

2,26 |

Сравнивая полученные результаты первого и второго этапов, получили увеличение эффективности нового уплотнения деталей цилиндропоршневой группы:

– при частоте вращения 149 мин–1 – на 32,5 %;

– при частоте вращения 255 мин–1 – на 28 %;

– при частоте вращения 391 мин–1 – на 26,4 %;

– при частоте вращения 521 мин–1 – на 12,5 %.

Третий этап испытаний проводился с деталями цилиндропоршневой группы второго этапа без обкаточных работ. За исходную точку брали замеры, проводимые при втором этапе с тепловым зазором, равным 0,7 мм. Дальнейшие замеры проводили, меняя величину теплового зазора, путем шлифования торцов поршневых колец с шагом 0,1 мм. Перед монтажом компрессионных колец на поршень величину зазоров контролировали щупом соответствующей толщины (рис. 8). Результаты замеров занесены в табл. 3.

Рис. 8. Контроль величины теплового зазора

поршневого кольца при помощи щупа

Fig. 8. Control of the value of the thermal gap

of the piston ring using a probe

Таблица 3

Table 3

Изменение давления сжатия, МПа, при испытаниях с увеличенным тепловым зазором

Change in compression pressure, MPa, during tests with increased thermal clearance

|

Величина |

Частота вращения |

|||

|

149 мин–1 |

255 мин–1 |

391 мин–1 |

521 мин–1 |

|

|

0,7 |

1,96 |

2,1 |

2,16 |

2,26 |

|

0,8 |

1,86 |

1,96 |

2,06 |

2,26 |

|

0,9 |

1,72 |

1,86 |

2,01 |

2,16 |

|

1,0 |

1,72 |

1,86 |

2,01 |

2,1 |

|

1,1 |

1,72 |

1,86 |

2,01 |

2,1 |

|

1,2 |

1,72 |

1,86 |

2,01 |

2,1 |

|

1,5 |

1,72 |

1,86 |

2,01 |

2,1 |

|

2,0 |

1,72 |

1,86 |

2,01 |

2,1 |

|

2,5 |

1,72 |

1,86 |

2,01 |

2,1 |

Анализ результатов экспериментальных исследований на специализированном стенде показал, что сначала идет небольшое понижение давления сжатия, которое заканчивается при достижении теплового зазора в 0,9 мм. Это объясняется неплотностью прилегания рабочей поверхности кольца к стенке цилиндра, поскольку данный этап проводился без обкаточных работ. Давление сжатия понизилось до предела максимально возможного пропуска газа через зазоры между «зеркалом» цилиндра и поршневым кольцом. После стабилизации давления величина теплового зазора на давление сжатия влияния не оказывает. График зависимости давления сжатия от величины теплового зазора «замка» нового уплотнения деталей цилиндропоршневой группы судового дизеля приведен на рис. 9.

Рис. 9. Зависимость давления сжатия от величины теплового зазора «замка» нового уплотнения деталей

цилиндропоршневой группы судового дизеля

Fig. 9. The dependence of the compression pressure on the value of the thermal gap of the “lock” of the new seal

of the parts of the cylinder piston group of a marine diesel engine

Сравнительный анализ результатов первого и третьего испытаний (табл. 4) подтвердил, что давление сжатия нового уплотнения с двумя кольцами, несмотря на увеличенный тепловой зазор, больше, чем при классическом уплотнении с одним поршневым кольцом в верхней поршневой канавке с минимальным тепловым зазором, необходимым для компенсации теплового расширения тела кольца [19, 20].

Таблица 4

Table 4

Сравнительный анализ результатов испытаний первого и третьего этапов – изменение давления сжатия, МПа

Comparative analysis of the test results of the first and third stages – change in compression pressure, MPa

|

Исполнения уплотнений деталей |

Частота вращения |

|||

|

149 мин–1 |

255 мин–1 |

391 мин–1 |

521 мин–1 |

|

|

Классическое уплотнение с одним поршневым кольцом в верхней поршневой канавке |

1,32 |

1,52 |

1,59 |

1,96 |

|

Новое уплотнение с двумя поршневыми |

1,72 |

1,86 |

2,01 |

2,1 |

Заключение

Кольцевой «замок» является значительным элементом конструкции поршневых колец, без которого не было бы возможности не только установить его на поршень, но и обеспечить работоспособность всей цилиндропоршневой группы. Даже незначительная потеря давления сжатия приводит к уменьшению мощности двигателя, а утечка газов через кольцевой «замок» приводит к увеличенному износу поршневых колец из-за «сдувания» масляной пленки. Предложенное новое уплотнение деталей цилиндропоршневой группы исключает все сопутствующие негативные явления, связанные с тепловым зазором (кольцевым «замком»), а результаты эксперимента показали не только высокую работоспособность нового уплотнения деталей цилиндропоршневой группы в условиях увеличенного теплового зазора, но и повышение эффективности нового уплотнения судового дизеля в целом, при котором давление сжатия увеличилось в среднем на 16 % по сравнению с классическим уплотнением с эксплуатационным заводским тепловым зазором.

1. Устинов А. Н. Исследование поршневых колец дизеля. Саратов: Изд-во Сарат. ун-та, 1974. 130 с.

2. Гинцбург Б. Я. Теория поршневого кольца. М.: Машиностроение, 1979. 247 с.

3. Матвеев Ю. И., Храмов М. Ю., Колыванов В. В., Курицын С. Ю. Повышение работоспособности деталей ци-линдропоршневой группы судовых дизелей // Науч. проблемы вод. трансп. 2023. № 76 (3). С. 99–110.

4. Крагельский И. В., Добычин М. Н., Комбалов В. С. Основы расчетов на трение и износ. М.: Машиностроение, 1977. 526 c.

5. Матвеев Ю. И., Курицын С. Ю. Методики определения эпюры давлений поршневых компрессионных колец судовых дизелей // Транспорт. Горизонты развития: материалы Междунар. науч.-практ. форума (Нижний Новгород, 14–16 июня 2023 г.). Н. Новгород: Изд-во ВГУВТ, 2023. 141 с.

6. Пат. 94003349 Рос. Федерация, G01L 1/02. Устройство для определения радиального давления в поршневых кольцах / Матвеев Ю. И., Молочная Т. В., Андрусенко Е. И. № 94003349/28; заявл. 28.01.1994; опубл. 20.09.1995.

7. Семенов В. С., Трофимов П. С. Долговечность ЦПГ судовых дизелей. М.: Транспорт, 1969. 216 с.

8. Проватар А. Г. Повышение энергетической эффективности судовых малоразмерных дизелей путем совершен-ствования конструкции цилиндропоршневой группы: дис. … канд. техн. наук. Астрахань, 2017. 145 с.

9. Лобанов М. Л., Кардонина Н. И., Россина Н. Г., Юровских А. С. Защитные покрытия: учеб. пособие. Екате-ринбург: Изд-во Урал. ун-та, 2014. 200 с.

10. Кравченко И. Н., Зубрилина Е. М., Чеха Т. А., Добычин М. В. Технология нанесения защитных покрытий на поршневые кольца дизельных двигателей // Вестн. Дон. гос. техн. ун-та. Сер.: Машиностроение и машиноведение. 2016. № 3 (86). С. 59–64.

11. Андрусенко Е. И. Устранение вибрационного разрушения поршневых колец судовых дизелей: автореф. дис. … канд. техн. наук. Н. Новгород, 2006. 17 с.

12. Розенберг Г. Ш., Мадорский Е. З., Голуб Е. С. и др. Вибродиагностика. СПб.: Изд-во ПЭИПК, 2003. 284 с.

13. Матвеев Ю. И., Храмов М. Ю., Колыванов В. В., Курицын С. Ю. Повышение эффективности уплотнений де-талей цилиндропоршневой группы судовых дизелей // Вестн. Астрахан. гос. техн. ун-та. Сер.: Морская техника и технология. 2023. № 3. С. 49–55.

14. Пат. RU 105682 U1. Уплотнение цилиндропоршневой группы двигателя внутреннего сгорания / Боровский В. М., Матвеев Ю. И., Боровский М. Ю., Горел-кин С. В. № 2011100142/28; заявл. 12.01.2011; опубл. 20.06.2011.

15. Пат. RU 111586 U1, МПК F02F 5/00. Уплотнение цилиндропоршневой группы двигателя внутреннего сгорания / Боровский В. М., Матвеев Ю. И., Боровс-кий М. Ю. № 2011124455/06; заявл. 16.06.2011; опубл. 20.12.2011.

16. Матвеев Ю. И., Казаков С. С., Курицын С. Ю. Стенд для ускоренных испытаний цилиндропоршневой группы, приближенных к реальным условиям // Вестн. Керч. гос. мор. технолог. ун-та. Сер.: Морские технологии. 2023. № 2. С. 89–96.

17. Воинов Н. П. Выбор оптимальных условий обкатки ДВС // Вестн. машиностроения. 1955. № 2. С. 22–26.

18. Шаронов Г. П. Применение присадок к маслам для ускорения приработки двигателей. М.: Химия, 1965. 223 с.

19. Андрусенко Е. И. Особенности комплектации кольцевого уплотнения поршней среднеоборотных дизельных двигателей // Двигателестроение. 1990. № 3. С. 47–49.

20. Коченов В. А., Матвеев Ю. И., Андрусенко Е. И. Конструкция кольцевого уплотнения поршней дизельных двигателей // Совершенствование средств механизации и мобильной энергетики в сельском хозяйстве. Рязань: Изд-во РГСХА, 2000. С. 85–86.