Астрахань, Астраханская область, Россия

Россия

Россия

Россия

Рассматриваются вопросы обеспечения достоверности проектной информации по судовым трубопроводам с учетом особенностей изготовления и монтажа отдельных труб. Приводится критический анализ процесса проектирования и технологической подготовки трасс трубопроводов. Анализ направлен на определение условий и возможности усовершенствования современных методов проектирования трубопроводных систем при помощи контроля взаиморасположения отдельных элементов трассы трубопровода с учетом погрешности изготовления труб. Проведены необходимые исследования, рассматривается возможность использования иного метода трассировки трубопроводных систем, с использованием трубогибочного станка и разработанной компьютерной программы. Выявлены необходимые условия увеличения количества труб, окончательно изготавливаемых по проектной документации. Показана возможность использования сборочного стенда для установки соединений на трубы с одновременной компенсацией погрешностей гибки. Предлагается методика назначения технологических допусков в трассах трубопроводов. Разработанная в ходе исследований компьютерная программа позволяет организовать проверку величин назначаемых зазоров в проектируемой трассе от соседних конструкций или смежных трубопроводов. Рассмотрены основные функции и возможности данной программы. Пошагово продемонстрировано использование данного метода расчета отклонений с целью выявления величины контролируемого зазора между проектированной трассой и соседними конструкциями. Применение разработанной методики позволяет провести трассировку с минимальными отклонениями в заданных направлениях размещения трубопроводов. Результаты проведенных исследований по совершен-ствованию методики проектирования судовых систем трубопроводов расширяют возможность совмещения судостроительных работ, уменьшая трудоемкость изготовления трубопроводных трасс и сроков монтажных процессов, что в свою очередь сокращает время постройки судна.

трубопроводы судовых систем, проектирование, технологическая подготовка, изготовление и монтаж труб, судостроение

Введение

Внедрение технологий изготовления труб без уточнения размеров по месту характерно для развития современного судостроения. Обеспечение достоверности проектной документации по трубопроводам судовых систем способствует изготовлению и монтажу труб заранее в задел, независимо от готовности строящегося морского заказа. Расширяются возможности по совмещению судостроительных работ и снижению времени постройки судна в целом. Открываются перспективы создания региональных центров автоматизированного изготовления труб. Увеличение количества труб, окончательно изготавливаемых по проектной информации, напрямую зависит от непрерывного совершенствования процесса проектирования трубопроводов судовых систем. В настоящее время по проектной информации при наличии современных автоматизированных систем изготавливается не более 40 % труб судовых систем. Для решения проблемы полнота и достоверность проектной информации должна основываться на учете компенсационных возможностей при изготовлении и монтаже труб [1–5].

Анализ проблемы изготовления труб по проектной информации

Аналитический поиск решения проблемы направлен на устранение причин, тормозящих изготовление трубопроводов судовых систем по проектной информации. Этой проблемой занимались в СССР с 60-х гг. прошлого столетия. Работниками Центрального научно-исследовательского института технологии судостроения (ЦНИИТС), в настоящее время – Центр технологии судостроения и судоремонта (АО «ЦТСС»), эта проблема успешно решалась. На предприятиях, с которыми были заключены договоры в объеме тех трубопроводов, которые прорабатывались работниками ЦНИИТС, все получалось: трубопроводы, собранные из изготовленных по размерам труб укладывались при монтаже в отведенные им коридоры. Успех обусловлен соблюдением следующих условий:

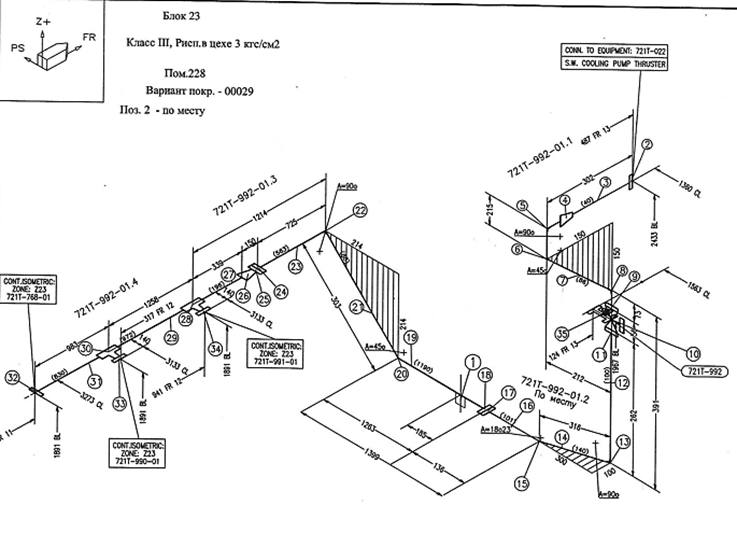

1. Составлялись размерные цепи в трех координатных направлениях, устранялись ошибки, допущенные при трассировке трубопровода в процессе проектирования (рис. 1).

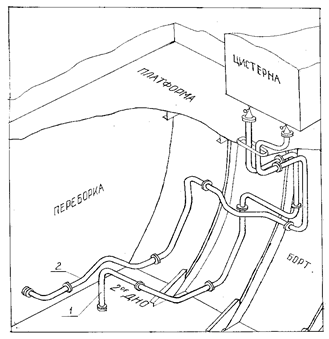

2. Предлагаемая нормативными документами по проектированию трубопроводов методика трассировки требовала указывать в чертежах трубопроводов элементы корпусных конструкций и оборудования, чтобы от указанных базовых корпусных деталей (шпангоутов, пиллерсов, фундаментов оборудования) назначать размеры до линии трубопровода (рис. 2) [6, 7].

3. В насыщенных судовых помещениях (машинно-котельном отделении, насосных отсеках) нормативными документами требовалось изготавливать макеты из пластиковых труб в масштабах 1 : 10 или 1 : 5 (рис. 3).

4. Для учета удлинения разных материалов труб разработан соответствующий график удлинения труб при выполнении погибов на трубогибочных станках, использующих метод наматывания (рис. 4, 5).

5. Для учета пружинения труб разработаны графики величин пружинения материалов труб при выполнении операции погиба на этих же станках.

6. Для сборки труб с соединениями разработан специализированный стенд, имитирующий три взаимно перпендикулярные плоскости координат (рис. 6) [8].

7. При указании размеров на монтажных чертежах трубопроводов требовалось соблюдать зазоры в 50–70 мм между трубопроводами и соседними конструкциями [6]:

– между трубами и корпусными конструкциями – не менее 50 мм;

– между трассами труб диаметром до 70 мм – не менее 50 мм;

– между трассами труб диаметром свыше 70 мм – не менее 70 мм;

– между трубами, электрокабелем и вентиляцией – не менее 100 мм.

Рис. 1. Проектная трассировка трубопровода

Fig. 1. Design pipeline routing

Рис. 2. Сборочно-монтажный чертеж трубопровода с координатами трасс

Fig. 2. Assembly and installation drawing of the pipeline with route coordinates

Рис. 3. Макет части судна из пластмассовых труб

Fig. 3. Model of a part of a ship made of plastic pipes

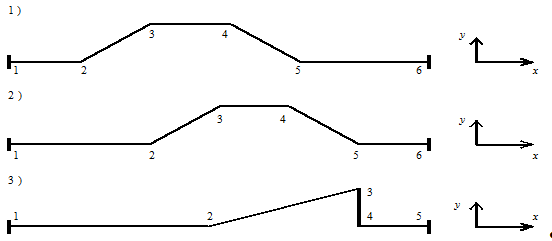

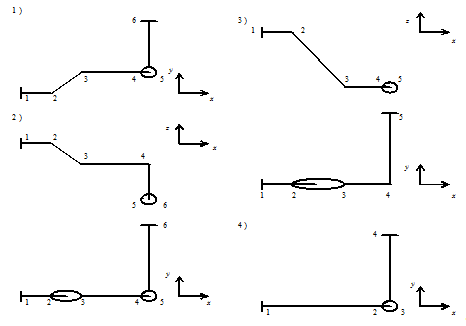

8. При разделении линий трубопроводов на отдельные трубы надо соблюдать взаимопараллельность и взаимоперпендикулярность расположения плоскостей соединения трубы (рис. 7–9). Цифрами 1–6 на рис. 8 и 9 отмечены характерные точки трубы: начала трубы, вершины погибов и конца трубы.

9. Соединения, отмеченные в пункте 8, устанавливать на трубы только на стенде, а не по угольнику, ориентированному к оси участка трубы примыкания соединения (рис. 10, 11).

Рис. 4. Трубогибочный станок

Fig. 4. Pipe bending machine

Рис. 5. Графическое определение коэффициента n:

Rn – средний радиус погиба трубы после снятия упругой деформации; dT – наружный диаметр трубы

Fig. 5. Graphic determination of coefficient n:

Rn – the average radius of death of the pipe after removal of elastic deformation;

dT – the outer diameter of the pipe

Рис. 6. Стенд для сборки труб с соединениями

Fig. 6. Stand for assembling pipes with connections

Рис. 7. Пример линий трубопроводов: 1 и 2 – трассы

Fig. 7. Example of pipeline lines: 1 and 2 – routes

Рис. 8. Трубы с взаимно параллельными участками расположения соединений

Fig. 8. Pipes with mutually parallel connection sections

Рис. 9. Трубы с взаимно перпендикулярными участками расположения соединений

Fig. 9. Pipes with mutually perpendicular connections

Рис. 10. Сборочный стенд, имитирующий плоскости координат с фиксацией трубы

с взаимно параллельными замыкающими участками (правильно)

Fig. 10. Assembly stand simulating coordinate planes with pipe fixation with mutually parallel closing sections (correct)

Рассмотрим результаты проведенного анализа необходимости выполнения вышеуказанных требований на современном этапе:

- Потеря актуальности условий 1–3 ввиду применения 3D-моделей в результате разработки САПР-трубопроводов автоматизированных программ (рис. 12).

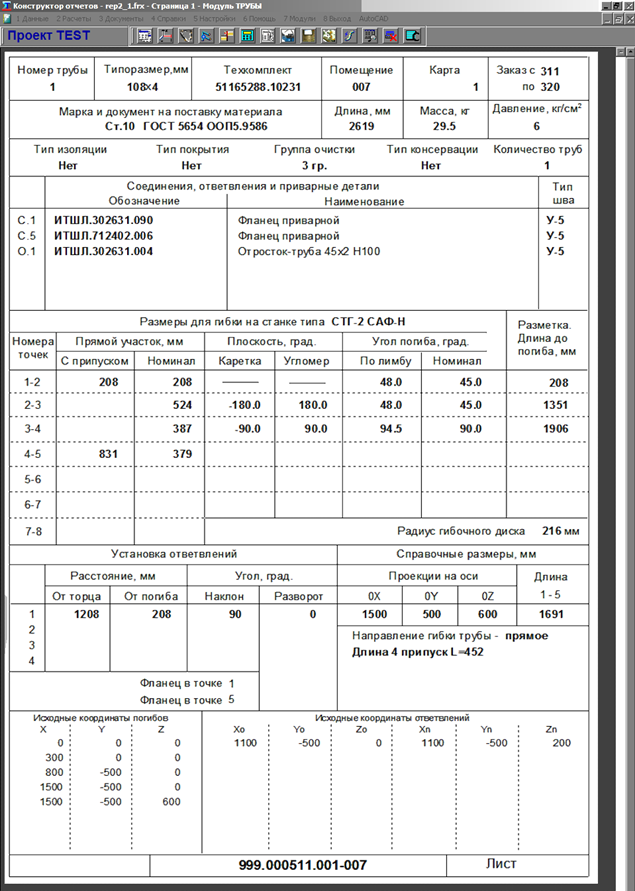

- Условия 4 и 5 внесены в работу технологических модулей соответствующих САПР, например в «Модуль Трубы» программы «Ритм-Судно» – разработка АО «ЦТСС», с автоматизированным учетом вышеизложенных требований при выпуске документации для гибки труб (рис. 13).

Рис. 11. Приспособление для прихватки фланцев

и колец под угол 90 град

Fig. 11. Device for tacking flanges and rings at an angle

of 90 degrees

Рис. 12. Трехмерное моделирование трубопроводов судовых систем

Fig. 12. 3D modeling of ship systems pipelines

Рис. 13. Вид программы с технологической картой трубы

Fig. 13. Program view with pipe flow chart

- Требование, необходимое по условию 6, не выполнялось на судостроительных предприятиях – отсутствовали стенды.

- Условие 7 не проверяется известными САПР трубопроводов в полной мере, фиксируются только пересечения и касания.

- Требование по условию 8 не контролируется, остается без должного внимания ввиду отсутствия понимания цели такого контроля.

- Условие 9 не соблюдается ввиду отсутствия специализированных стендов, необходимых по условию 6.

Таким образом, установлено, что условия 6–9 на современном этапе не выполняются. При этом взаимное выполнение условий 6, 8 и 9 связано с наличием специализированного сборочного стенда.

В результате проведенных исследований разработана технология установки соединений с применением сборочного стенда. В результате ее применения достигается компенсация отклонений координатных размеров труб, возникающих под влиянием погрешностей гибки [9, 10]. Одной из отличительных особенностей технологии является первоначальное расположение трубы на стенде. Плоскость стенда ориентируется не по направлению первого участка трубы, а по плоскости первого соединения трубы, что можно видеть при сравнении рис. 6 и 10.

Соблюдение вышеуказанных условий 1–9 способствует изготовлению труб по проектной документации и выполнению требований по гарантированному размещению этих труб в выделенных проектных коридорах расположения трубопроводов.

Совершенствование трассировки в процессе проектирования и технологической подготовки производства трубопроводов

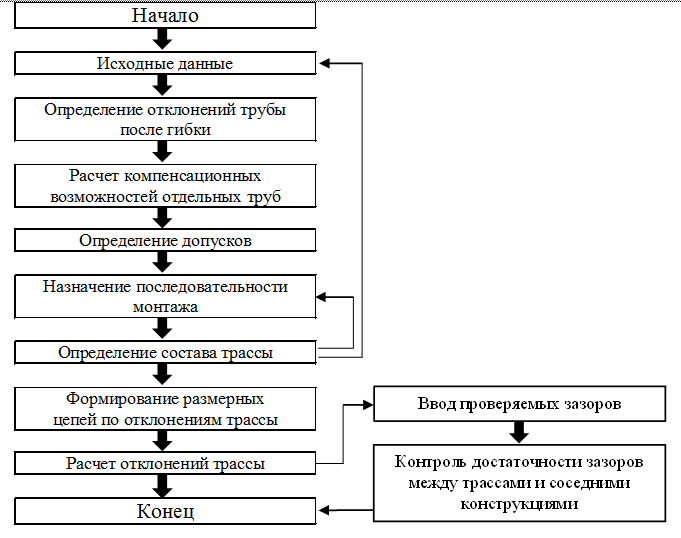

В результате исследований разработана методика назначения допусков в трассах трубопроводов:

- Расчет компенсационных возможностей отдельных труб;

- Определение допусков;

- Назначение последовательности монтажа;

- Определение состава трассы;

- Формирование размерных цепей по отклонениям трассы;

- Расчет отклонений трассы;

- Контроль достаточности зазоров между трассами и с соседними конструкциями.

При трассировке трубопроводов предлагаемая методика позволяет:

– определить отклонения трубопроводов в зависимости от допускаемых отклонений отдельных труб;

– назначать зазоры и контролировать их достаточность для сборки трассы, состоящей из изготовленных по чертежным размерам труб.

Согласно результатам исследований, разработана компьютерная программа AST-SUDOTRUB, которая облегчает расчет отклонений в трассах трубопроводов с учетом погрешностей изготовления отдельных труб и ускоряет внедрение положений методики в условиях промышленного производства [11].

Совершенствование методики проектирования судовых систем трубопроводов с учетом компенсационных возможностей при изготовлении и монтаже предполагает организацию проверки величин назначаемых зазоров в проектируемой трассе от соседних трасс или конструкций.

Проверяются отклонения трасс, монтируемых из готовых труб, собранных с соединениями по предлагаемой вышеуказанной технологии.

Компьютерная программа выполняет следующие действия:

– формирует по соответствующим координатным направлениям размерные цепи отклонений;

– рассчитывает возможные отклонения трассы по координатным направлениям;

– производит их сравнительную оценку с контролируемыми регламентированными или назначаемыми при трассировке трубопроводов зазорами;

– выдает результирующий вывод об их соответствии (несоответствии).

При проектировании в трассе следует проверять достаточность величин назначаемых зазоров между трассой и смежными конструкциями или трассами.

При назначении допусков для каждой трубы программа выбирает из предлагаемых вариантов отклонения ее геометрических размеров. Выбор окончательного варианта обуславливается наимень-шим отклонением геометрических размеров трубы при установке соединений с допускаемым отклонением в соответствующем координатном направлении.

Предлагаемая программа предполагает совместную работу с разработкой АО «ЦТСС» – программным продуктом «Ритм-Трубы», что автоматизирует процесс расчета отклонений трасс и контроля достаточности назначаемых зазоров между проектируемой трассой и с соседними конструкциями.

Программный алгоритм представлен на рис. 14.

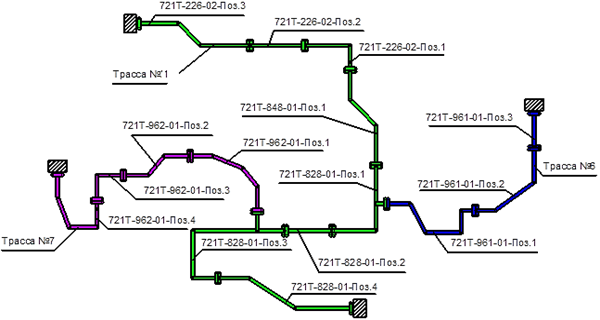

Программа является инструментом анализа трасс, фиксируемых жесткими соединениями, и трасс со свободными концами. С помощью разработанной программы в автоматизированном режиме можно проверять отклонение в районе любой трубы трассы и тем самым контролировать величину зазора в конкретном месте трассы (рис. 15, 16). При проверочном расчете трасса ограничивается трубой, проходящей в районе контролируемого зазора. Если расчетное отклонение трассы меньше контролируемой величины зазора, то программа выдаст сообщение о возможности изготовления труб трассы в задел; если – больше, то необходимо увеличить величину зазора в конкретном контролируемом месте трассы.

В процессе работы программы появляется сообщение: зазор достаточен или недостаточен. При этом расчетное отклонение отображается на экране компьютера, что позволяет в интерактивном режиме скорректировать трассу в случае необходимости.

Рис. 14. Программный алгоритм

Fig. 14. Software algorithm

Рис. 15. Компьютерная программа AST-SUDOTRUB

Fig. 15. Computer program AST-SUDOTRUB

Рис. 16. Состав трасс системы трубопроводов

Fig. 16. Composition of pipeline system routes

Заключение

Применение предлагаемой методики в процессе проектирования и технологической подготовки производства способствует проведению трассировки с минимальными отклонениями в заданных направлениях размещения трубопроводов судовых систем. Дальнейшие исследования предполагается сконцентрировать на рассмотрении опыта применения методики в реальном производстве при трассировке судовых систем в насыщенных оборудованием и трубопроводами судовых помещениях.

1. Во Чунг Куанг. Обоснование проектной трассировки трубопроводов судовых систем на основе исследования точности изготовления труб с соединениями: дис. … канд. техн. наук. Астрахань, 2018. 200 с.

2. Во Чунг Куанг, Cахно К. Н., Нгуен Тхи Сен. Повышение эффективности изготовления трубопроводов судовых систем по проектной информации // Вестн. Астрахан. гос. техн. ун-та. Сер.: Морская техника и технология. 2022. № 1. С. 14–21.

3. ОСТ 5.95057-90. Системы судовые и системы судовых энергетических установок. Типовой технологический процесс изготовления и монтажа трубопроводов. Л.: Ритм, 1990. 201 с.

4. Сахно К. Н. Научные основы повышения технологичности трубопроводов судовых систем на стадии проекти-рования: дис. … д-ра техн. наук. Астрахань, 2012. 270 с.

5. Sakhno K. N., Do Tat Manh, Bui Sy Hoang, Tsalo-ev V. M., Peyvand Ahmad Saadati, Lapeko F. A. Solutions to en-hance technology in the fabrication process and installation of marine pipelines // Вестн. Астрахан. гос. техн. ун-та. Сер.: Мор-ская техника и технология. 2021. № 4. С. 17–26.

6. ОСТ 5.0005-70. Системы судовые и системы судовых силовых установок. Методика проектирования трубо-проводов с использованием масштабного макетирования и принципиальная технология их изготовления и монтажа. Л.: Ритм, 1970. 42 с.

7. ОСТ 5.0005-81. Системы судовые и системы судовых энергетических установок. Требования к проектированию, изготовлению и монтажу труб по эскизам и чертежам с координатами трасс трубопроводов. Л.: Ритм, 1981. 60 с.

8. РД 5Р.0005-93. Системы судовые и системы судовых энергетических установок. Требования к проектированию, изготовлению и монтажу труб по эскизам и чертежам с координатами трасс трубопроводов. СПб.: Изд-во ЦНИИТС, 1993. 78 с.

9. Пат. RU 2622210. Способ компенсации отклонений при изготовлении труб с соединениями / Сахно К. Н. № 2013132082; заявл. 10.07.2013; опубл. 13.06.2017.

10. Свидетельство о государственной регистрации программы для ЭВМ № 2016611625. Программное обеспечение «Допуски – Трубы» / Сахно К. Н.; 08.02.2016.

11. Свидетельство о государственной регистрации программы для ЭВМ № 2017614917. Программное обеспечение «AST-SUDOTRUB» / Во Ч. К., Сахно К. Н., Нгуен Т. С.; 02.05.2017.