Россия

Россия

В настоящее время в пищевой промышленности и индустрии питания особое внимание уделяется созданию нетоксичных, легко утилизируемых упаковочных материалов нового ассортимента, способных обеспечить надежную защиту продукции от вредных факторов. Объектом исследования являлись биодеградируемые пленочные композиции на основе рыбного желатина и агара, с добавлением пластифицирующего агента – глицерина. Экспериментальные и аналитические исследования проводились с использованием стандартных и оригинальных методов. Проведено моделирование процесса термической обработки пленочных композиций, установлена опытная зависимость влагопоглощения пленок от температуры (интервал 120–160 °С) и продолжительности процесса термической модификации (10–30 мин). Определена возможность термической модификации биодеградируемых пленочных композиций. Рациональным режимом термообработки пленок является температура 140 °С в течение 20 мин, что позволяет сохранить показатель влагопоглощения на максимальном уровне (842 %), превышающем первоначальный показатель в 8,4 раза, в течение 120 ч. Установленные параметры термического структурирования позволяют сохранить органолептические показатели качества пленок на высоком уровне и получить однородную, пористую и эластичную пленку. Термически модифицированные пленки при температурах 140 и 160 °С отличаются повышенным временем растворения до 40 и 70 мин соответственно при температуре растворения 60 °С и до 15 и 30 мин соответственно при температуре растворения 75 °С. Показано, что термическая модификация биодеградируемых пленок будет способствовать соответствию требованиям безопасности, экологичности, отсутствия токсичности. Термическая модификация позволяет повысить функционально-технологические свойства композиционных биодеградируемых пленок, которые могут быть использованы для создания широкого спектра современных упаковочных барьерных материалов.

биополимеры, биодеградируемые пленочные композиции, полисахариды, рыбный желатин, агар, глицерин, модификация, термическая обработка

Состояние проблемы

В настоящее время актуальным направлением является создание биодеградируемых пленок на основе полимерной матрицы желатина и композиций. Биодеградируемые материалы широко применяются в качестве современных и перспективных упаковочных материалов, носителей лекарственных препаратов, для изготовления ранозаживляющих средств и пр. В основу таких материалов включаются компоненты белкового и полисахаридного происхождения. Качественный и количественный состав композиций позволяет регулировать комплекс свойств и показателей получаемых пленочных материалов.

Для совершенствования потребительских свойств биоразлагаемых пленок используют механизмы их модификации, основанные как на химическом, физическом и ферментативном сшивании, так и на синергическом эффекте реологических свойств биополимеров различной природы. Эти физико-химические основы изменения свойств материалов возможно использовать в пищевых системах для повышения влагостойкости и прочности биоразлагаемых пленок на основе желатина.

Литературные данные свидетельствуют о том, что гидрофильный баланс макромолекул желатина и их конформационное состояние возможно регулировать благодаря модификации, посредством чего улучшаются коллоидно-химические свойства желатина и увеличиваются его стабилизирующие свойства [1–3]. Химическая модификация желатины посредством дубителей является наиболее эффективным способом в отношении изменения конформационного состояния молекул благодаря поликомпонентным и гетерофазным структурным коллагеновым единицам. Химическое дубление способствует повышению температуры плавления и увеличению прочности желатинового студня, но при этом возможно уменьшение его набухаемости и увеличение хрупкости, что снижает технологические свойства в качестве барьерных упаковочных решений, к тому же использование токсичных химических реагентов, например глутарового альдегида, затрагивает вопросы безопасности при его использовании в пищевой промышленности и индустрии питания.

Особое значение имеет и рассмотрение способов сочетания желатина с различными биополимерами и гидроколлоидами, среди которых подтвержденной эффективностью обладают белково-полисахаридные комплексы для получения полимерных гелей с определенными структурно-механическими свойствами. При этом присутствие агара в незначительных количествах позволяет существенно ускорить процесс гелеобразования и придать гелю желатина большую прочность [4]. Известны данные, что образование водородных связей между карбоксильными группами полисахаридов и функциональными группами белковых полимеров может способствовать стабилизации пленочных композиций и повышению их прочностных свойств [5]. В научном сообществе также достаточно хорошо изучено пластифицирующее влияние глицерина на молекулярную и фазовую структуру желатина.

Оказывать влияние на равновесный процесс глобулярно-фибриллярных конформационных переходов молекулы желатина возможно посредством теплового воздействия, что представляет собой физическую модификацию. В результате теплового воздействия происходят химические и физические процессы в реакционноспособных молекулах, характеризующиеся сближением молекулярных цепей из-за потери влаги, повышением молекулярной массы, формированием надмолекулярных структур и пространственной полимерной сетки.

Поиск альтернативных способов стабилизации коллагеновых структур в целях формирования заданных функциональных характеристик материала представляет значительный интерес и является предметом различных экспериментов.

Вопросы термической модификации и усиления межмолекулярного взаимодействия структурных белков представляют значительный интерес вследствие безопасности и нетоксичности данного способа обработки в отличие от использования химических сшивающих агентов. Известны исследования структурирования пленочных композиций на основе животного желатина из коллагенсодержащего сырья крупного рогатого скота и свиней различными способами, в том числе и посредством термообработки [6]. Имеются научные данные по структурированию рыбного желатина посредством воздействия физического фактора – температуры – с целью повышения значений физико-химических показателей и улучшения реологических свойств данного регулятора консистенции [7, 8].

Существующие научные материалы необходимо дополнить данными по разработке режимов и параметров термической модификации биодеградируемых пленочных композиций на основе нетрадиционного структурообразователя рыбного желатина и полисахаридного компонента – агар-агара – с целью их дальнейшего использования для разработки технологии получения упаковочных материалов для пищевых продуктов.

Вопросы улучшения потребительских свойств биодеградируемых пленочных композиций в связи с недостаточной изученностью представляют значительный интерес.

В связи с вышеизложенным цель исследования – изучение возможности термического структурирования биодеградируемых пленочных композиций на основе желатина с целью повышения их функциональности и технологичности.

Функциональные и технологические свойства могут характеризоваться совокупностью показателей, определяющих эффективность применения биодеградируемых пленок в соответствии с их назначением. Для биодеградируемых упаковочных материалов, используемых в пищевой промышленности, можно выделить основные требования: безопасность, нетоксичность, органолептические характеристики (внешний вид, цвет, вкус, запах и текстура), физико-механические характеристики (влагопоглощение, продолжительность хранения, температура растворения, продолжительность растворения).

Постановка задачи

Для формирования повышенных функционально-технологических свойств материалов проводили разработку условий и режимов термической обработки пленок при температуре от 100–180 °С

в течение 10–30 мин.

Из литературных источников известно, что при температуре 135–140 °С отмечается увеличение продолжительности растворения желатиновых пленок, в связи с этим в рамках настоящих исследований интервал воздействия температур увеличен до 180 °С [8].

С целью определения возможности использования модифицированных пленок на основе желатина для хранения охлажденных пищевых продуктов исследовали свойства пленок в контакте с водой, изучали сроки хранения охлажденных полуфабрикатов, установленные санитарными нормами и государственными стандартами. Для охлажденных мясных и рыбных полуфабрикатов в индустрии питания согласно СанПиН 2.3.3.1324-03 регламентированная продолжительность хранения составляет 12–48 ч, при этом для мясных полуфабрикатов рекомендуемая температура хранения –

4 ± 2 °С; для рыбных полуфабрикатов – от –2 до +2 °С. Срок хранения полуфабрикатов высокой степени готовности согласно СанПиН 2.3.3.1324-03 составляет до 48 ч. Условия хранения охлажденной рыбы согласно ГОСТ 814-2019 – при температуре воздуха от –2 до 0 °С, не допуская подмораживания поверхностных слоев. Охлажденную рыбу аквакультуры, упакованную без льда, хранят при температуре не выше 5 °С не более 2 сут. В отношении охлажденной разделанной рыбы (тушка, спинка, филе, филе-кусок, теша, стейк), изготовленной из охлажденного сырья, срок годности устанавливается с учетом срока хранения используемой охлажденной рыбы до ее разделки. Максимальные рекомендуемые сроки годности разделанной охлажденной рыбы составляют 12 сут.

Таким образом, для охлажденных рыбных полуфабрикатов в потребительской упаковке реальные сроки годности могут составлять более 2 сут, следовательно, продолжительность исследования показателей пленок при хранении во влажной среде целесообразно увеличить до 5 сут.

Методы и результаты исследования

В качестве объекта исследования использовали биодеградируемые пленочные композиции, полученные на водной основе с введением композиционного структурообразователя белково-полисахарид-

ной природы (пищевой рыбный желатин и агар) и глицерина.

Рыбный желатин изготовлен из вторичных коллагенсодержащих рыбных ресурсов и соответствует требованиям ТУ 20.59.60-002-40749995-2020 «Желатин рыбный. Технические условия» [7]. Пищевой агар ООО «Айдиго» (г. Екатеринбург) по органолептическим и физико-химическим показателям качества соответствует требованиям ГОСТ 16280-2002. В качестве пластификатора для повышения эластичности пленочных композиций использовали глицерин (пищевая добавка Е422) производства ООО «Глицерин Солюшен» (Россия), выработанный по ГОСТ 6824-96.

Экспериментальные и аналитические исследования проводили на материально-технической базе лаборатории кафедры «Технология товаров и товароведение» ФГБОУ ВО «Астраханский государственный технический университет».

Для проведения термического структурирования использовали сушильный шкаф с конвективным принципом работы, выдерживая образцы пленок при определенных температурах в течение установленного времени.

Учитывая пищевое назначение пленочных композиций в аспекте хранения охлажденных полуфабрикатов, исследовали модельные опыты по хранению пленок в холодильных камерах, период хранения составлял от 1 до 120 ч.

В отношении образцов полученных пластин осуществляли холодильное хранение 4 ± 2 °С в питьевой воде при соотношении 1 : 100, период хранения до 5 сут (120 ч).

Для определения эффективности функциональных свойств исследовали показатель влагопоглощения пленок, выражающийся в способности пленок впитывать влагу в соотношении 1 : 100 при температурах холодильного хранения (4 ± 2 °С) и при температуре 20 °С. Первоначальная влажность пленки находилась на уровне 16–20 %. Взвешивание пленок на аналитических весах осуществляли до и после погружения в воду в соотношении 1 : 100, временной интервал определения влагопоглощения составлял от 1 до 120 ч. Увеличение веса пленок в воде в процентах позволяло оценить влагопоглощение, при этом первоначальный вес пленок составлял 100 %.

Эффективность термической модификации биодеградируемых пленочных композиций оценивали путем исследования зависимости влагопоглощения пленок от температуры и продолжительности термической обработки.

Для определения условий и режимов процессов в пищевых системах используются методы моделирования, позволяющие оптимизировать технологию [9]. В рамках настоящего исследования разрабатывается математическая модель процесса модификации пленки. Методы математической статистики, общепринятые алгоритмы на основе регрессионного анализа и оптимизации использовали для обработки экспериментальных данных, применялся пакет стандартных и прикладных программ Microsoft Office при вероятности вывода 95 %. Для реализации ортогонального центрального композиционного плана двухфакторного эксперимента использовали статистическую обработку данных с помощью программного обеспечения Statistica 10.0. и пересчета безразмерных коэффициентов в натуральные величины.

План эксперимента по моделированию влагопоглощения пленочных композиций, а также значения, уровни и интервалы варьирования входных факторов представлены в табл. 1 и 2.

Таблица 1

Table 1

Значения изменяемых факторов термообработки, их уровни, интервалы и пределы варьирования

The values of the variable heat treatment factors, their levels, intervals and limits of variation

|

Уровень |

Интервал варьирования |

|||

|

–1 |

0 |

+1 |

||

|

Температура, x, ºС |

120 |

140 |

160 |

20 |

|

Продолжительность термообработки, y, ч |

1/6 |

1/3 |

1/2 |

1/6 |

Таблица 2

Table 2

План эксперимента по моделированию процесса влагопоглощения

An experiment plan for modeling the moisture absorption process

|

Номер опыта |

Условия опыта |

|

|

x, ºС |

y, ч |

|

|

1 |

140 |

1/6 |

|

2 |

120 |

1/2 |

|

3 |

120 |

1/6 |

|

4 |

160 |

1/3 |

|

5 |

140 |

1/2 |

|

6 |

160 |

1/6 |

|

7 |

120 |

1/3 |

|

8 |

160 |

1/3 |

|

9 |

140 |

1/2 |

В отношении термически модифицированных пленок были исследованы сенсорные характеристики посредством дескрипторно-профильного метода дегустационного анализа с предварительной разработкой панели дескрипторов с использованием стандартной терминологии по ГОСТ ISO 5492-2014. Для дескрипторов производили оценку их интенсивности и степени восприятия по стандартной методике ГОСТ 33609-2015. Для оценки интенсивности дескрипторов использовали 5-балльную шкалу интервалов, согласно которой 5 – «сильно воспринимается»; 4 – «скорее сильно воспринимается»;

3 – «средне воспринимается (умеренная интенсивность)»; 2 – «скорее слабо воспринимается»; 1 – «слабо воспринимается»; 0 – «не воспринимается». Проведение органолептического анализа термически модифицированных пленок осуществляли с учетом нормативных требований ГОСТ ISO 8586-2015, ГОСТ ISO 6658-2016, ГОСТ ISO 8587-2015, ГОСТ ISO 13299-2015, ГОСТ ISO 11036-2017.

Обсуждение результатов

В результате исследований определена модель влагопоглощения биодеградируемых пленочных композиций после термической обработки с учетом температуры 120–160 °С и продолжительности про-

цесса термической обработки (табл. 3), показатель влагопоглощения указан при температурном интервале 2–4 °С в течение 48 ч.

Таблица 3

Table 3

Опытная зависимость влагопоглощения пленочных композиций

от температуры и продолжительности процесса термообработки

Experimental dependence of moisture absorption of film compositions

on temperature and duration of the heat treatment process

|

Номер опыта |

Входные факторы |

Параметр оптимизации |

|

|

x, °С |

y, ч |

Влагопоглощение z, % |

|

|

1 |

140 |

1/6 |

560,1 |

|

2 |

120 |

1/2 |

501,1 |

|

3 |

120 |

1/6 |

546,8 |

|

4 |

160 |

1/3 |

454,4 |

|

5 |

140 |

1/3 |

545,5 |

|

6 |

160 |

1/6 |

463,3 |

|

7 |

120 |

1/3 |

539,2 |

|

8 |

160 |

1/2 |

432,9 |

|

9 |

140 |

1/2 |

446,9 |

В результате реализации ортогонального центрального композиционного плана двухфакторного эксперимента получено уравнение регрессии, адекватно описывающее изменение влагопоглощения пленочных композиций после процесса термообработки:

где z – влагопоглощение, %; х – температура обработки, °С; у – продолжительность процесса, ч.

Коэффициент множественной детерминации (R2) процесса влагопоглощения пленочных композиций составляет 0,884. Следовательно, вариация значений влагопоглощения пленок на 88,4 % обусловлена двумя анализируемыми факторами (температурой и продолжительностью термообработки). Влияние, вызванное прочими неучтенными

в модели факторами, составляет не более 11,6 %.

![]()

где фактические значения результативного признака zі отличаются от теоретических, рассчитанных по уравнению регрессии, ẑі. Величина отклонений (zі – ẑі) по каждому наблюдению представляет собой ошибку аппроксимации. Их число соответствует объему совокупности (n). Для сравнения используются величины отклонений, выраженные в процентах к фактическим значениям. Отклонения zі – ẑі можно рассматривать как абсолютную ошиб-

ку аппроксимации, а как относительную ошибку аппроксимации. Средняя относительная ошибка аппроксимации составила 2,77 %, что свидетельствует о небольших (приемлемых) расхождениях между опытными и расчетными значениями параметра оптимизации. Поэтому данную модель можно использовать для поиска оптимальных технологических параметров изучаемого процесса.

С целью выявления наибольшего влияния входных факторов на параметр оптимизации определяли средние коэффициенты эластичности, которые рассчитывали по формулам

где ∂z / ∂x (∂z / ∂y) – частная производная функции z по переменной x(y); x(y) - среднее значение переменной x(y); z(x, y) - значение функции z при среднем значении переменных x и y.

Средние коэффициенты эластичности для разработанной математической модели составили:

Эx = −0,547 и Эy = −0,12. Данные коэффициенты свидетельствуют о том, что процесс влагопоглощения является неэластичным. Повышение температуры или продолжительности термообработки на 1 % существенно не влияет на исследуемый параметр оптимизации.

Сравнение средних коэффициентов эластичности показывает, что по абсолютной величине наибольшее влияние на влагопоглощение оказывает фактор x: повышение температуры термообработки на 1 % приводит к уменьшению влагопоглощения

в среднем на 0,547 %. Увеличение же продолжительности термообработки y на 1 % приводит к снижению влагопоглощения только на 0,12 %.

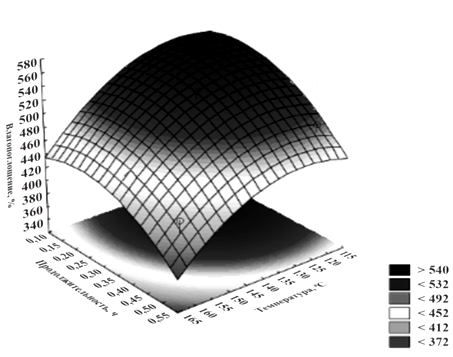

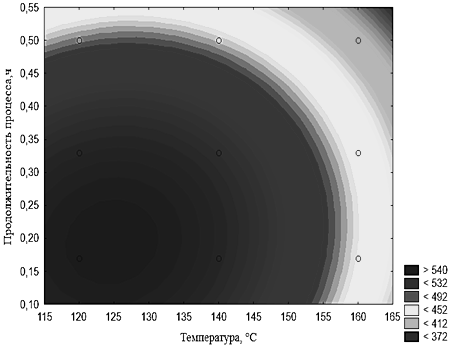

а б

Рис. 1. Графическая интерпретация математической модели процесса термообработки пленок:

а – трехмерный вид; б – двумерный вид

Fig. 1. Graphical interpretation of the mathematical model of the film heat treatment process:

а – 3D view; б – 2D view

Согласно результатам исследований, термообработка пленок в диапазоне температур 120–160 °С в течение 30 мин приводит к снижению влагопоглощения до 20 %, в течение 20 мин снижение влагопоглощения пленок происходит не более чем на 3 %. Разработанная математическая модель и построенные по ней поверхности отклика и изолиний ее сечения свидетельствуют о том, что высокая величина влагопоглощения пленок отмечается при температурном интервале 120–140 °С и продолжительности процесса 10–20 мин.

Далее проводили исследования показателей влагопоглощения пленок, термически обработанных при температурах от 120 до 140 °С в течение

20 мин, в процессе хранения при температуре 2–4 °С от начального уровня (0; 1 и 3 ч) с последующим увеличением от 24 до 120 ч (интервал увеличения – 24 ч) (табл. 4).

Таблица 4

Table 4

Исследование влагопоглощения (%) термически модифицированной пленки

Investigation of moisture absorption (%) of thermally modified film

|

Температура термообработки пленки, °С |

Продолжительность хранения, ч |

|||||||

|

0 |

1 |

3 |

24 |

48 |

72 |

96 |

120 |

|

|

120 |

100 |

344,5 |

437,4 |

452,9 |

539,2 |

576,5 |

589,6 |

598,5 |

|

140 |

100 |

335,6 |

432,5 |

445,9 |

545,5 |

679,7 |

753,5 |

835,1 |

Данные табл. 4 свидетельствуют об увеличении влажности образцов пленок через 1 ч исследования в среднем в 3,3 раза. Дальнейшее увеличение продолжительности хранения пленок до 3-х ч также приводило к увеличению влажности в среднем в 4,3 раза. Через 48 ч показано увеличение влагопоглощения пленок в 5,4 раза. Термическая обработка пленок при температуре 120 °С при хранении до

120 ч приводит к увеличению влагопоглощения в 6 раз, при таких же условиях термообработка пленок при температурах 140 °С позволяет увеличить влагопоглощение в среднем в 8,4 раза. Пленочные композиции, обработанные при температуре 120 °С, отличаются снижением влагопоглощения и эластичности при механическом воздействии, что выражается медленным восстановлением вмятин после деформации, а также повышенной липкостью отдельных слоев пленок. Ограничивающим фактором для повышения влагопоглощения являются деформационные изменения в структуре пленок. Максимальное влагопоглощение пленок, обработанных при температуре 120 °С, 598 %. Режим термообработки пленок при температуре 140 °С показывает увеличение влагопоглощения через 3 сут (72 ч) хранения в среднем в 6,7 раза; через 4 сут в 7,6 раза; через 5 сут в 8,4 раза. Также для данного температурного режима отмечается сохранение внешнего пористого вида и эластичности пленок, при механическом воздействии путем надавливания структура пленки не деформируется, пористость достаточно быстро восстанавливается, отсутствуют крупные трещины, пустоты

и хрупкие зоны.

Таким образом, рассматривая возможность хранения пищевой продукции с использованием разработанных пленок до 120 ч, рациональным режимом термической обработки пленочных композиций на основе рыбного желатина является температура 140 °С, что позволяет сохранить показатель влагопоглощения на максимальном уровне в 8,4 раза в течение всего срока хранения.

Учитывая пищевое направление использования пленочных композиций, целесообразным является оценка изменений при термической обработке органолептических показателей качества пленок. Для разработанных пленочных композиций были определены наиболее значимые сенсорные дескрипторы (табл. 5), количественно отраженные посредством дескрипторно-профильного метода с использованием графических профилограмм.

Таблица 5

Table 5

Сенсорные дескрипторы пленочных композиций

Sensory descriptors of film compositions

|

Органолептические показатели качества |

Дескрипторы |

|

Внешний вид |

Однородность |

|

Деформируемость |

|

|

Липкость |

|

|

Цвет |

Белый |

|

Бурый оттенок |

|

|

Вкус |

Нейтральный |

|

Запах |

Нейтральный |

|

Текстура |

Пористость |

|

Хрупкость (склонность к разрушению) |

|

|

Эластичность |

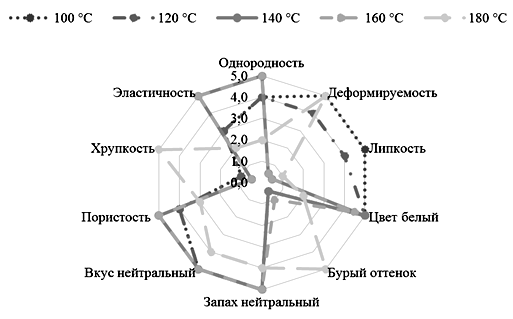

Сенсорные дескрипторы оценивали в отношении образцов пленок после термической обработки в течение 30 мин при температурах от 100 до 180 °С (интервал увеличения – 20 °С). Результаты исследований органолептических показателей качества представлены на рис. 2.

Рис. 2. Профилограммы образцов пленок после термической обработки

в течение 30 мин при температурах от 100 до 180 °С

Fig. 2. Profilograms of film samples after heat treatment

for 30 minutes at temperatures from 100 to 180 °C

Данные профилограмм свидетельствуют о том, что термическая обработка при температуре 180 °С в течение 30 мин приводит к изменению цвета в части приобретения нежелательных бурых оттенков

и к деформации формы пленки, пленки отличаются пониженной эластичностью и повышенной хрупкостью. Данные изменения органолептических показателей качества могут свидетельствовать о термической деструкции белковой основы пленок (рыбного желатина), выражающейся в определенных конформационных переходах фибрилла-глобула, преобладании в структуре макромолекулы глобулярных третичных конформаций, обуславливающих свойства хрупкости, и уменьшении эластичности и прочности, обусловленном фибриллярными структурами.

Пленки, обработанные при температурах 100 и 120 °С, отличаются повышенной липкостью и деформируемостью, что, в свою очередь, снижает эластичность пластин. Термическая обработка при различных температурах не оказывает значительного влияния на запах и вкус пленок, оставляя их на уровне нейтральности. При температуре 140 °С отмечается сохранение показателей однородности, пористости и эластичности на высоком уровне и отсутствие изменений цвета и запаха от регламентированного уровня.

Учитывая возможность перепадов и повышения температур при хранении пищевой продукции в биодеградируемой упаковке, исследовали показатель влагопоглощения пленок, обработанных при температуре 140 °С в течение 20 мин, при температуре хранения 20 °С. Экспериментально было установлено, что в течение 1–3 ч динамика увеличения массы пленок существенно не отличалась от влагопоглощения при температуре холодильного хранения 2–4 °С. Температура 20 °С влияла на ускорение влагопоглощения через 24 ч, при этом масса пленок увеличилась в 6,9 раза, данное значение при условии холодильного хранения 2–4 °С достигалось через 72 ч. Отмечается сохранение целостности и стабильности пленок в воде.

Дополнительно проводили исследование растворимости термически модифицированных пленок при температурах 60 и 75 °С (табл. 6).

Таблица 6

Table 6

Функционально-технологические показатели пленок из рыбного желатина после термообработки

Functional and technological parameters of fish gelatin films after heat treatment

|

Температура |

Влажность (среднее значение), % |

рН |

Плотность, г/см3 |

Толщина, мм |

Максимальное |

Температура |

Время |

|

120 |

14,5 |

5,2 |

0,165 |

2,35 |

598,5 |

60 |

15 |

|

75 |

5 |

||||||

|

140 |

0,161 |

2,38 |

835,1 |

60 |

40 |

||

|

75 |

15 |

||||||

|

160 |

0,168 |

2,35 |

842,0 |

60 |

70 |

||

|

75 |

30 |

||||||

|

180 |

0,172 |

2,33 |

737,8 |

60 |

более 2 ч |

||

|

75 |

более 2 ч |

Результаты исследований свидетельствуют о том, что пленки, термически модифицированные при температуре 120 °С, растворяются в воде при температуре 75 °С в течение 5 мин, термическая обработка пленок при температуре 160 °С позволяет увеличить время растворения до 30 мин. Термическая модификация пленок при температуре 140 °С способствует увеличению времени растворения до 40 мин при температуре растворения 60 °С. При этом продолжительность растворения желатина, согласно нормативным требованиям ГОСТ 11293-2017, при приготовлении 6,67 %-го раствора желатина составляет не более 20 мин. Обращает на себя внимание стабильность к растворению пленок при температурах 60 и 75 °С более 2-х ч, термически обработанных при температуре 180 °С.

Заключение

Рациональные параметры термической модификации биодеградируемых пленочных композиций – температура 140 ºС при продолжительности процесса 20 мин. Установленный режим термического структурирования пленочных композиций позволяет повысить функциональные свойства пленочных композиций в части влагопоглощения и продолжительности хранения, сохранение влагопоглощения на максимальном уровне в 8,4 раза в течение 120 ч. При этом термически модифицированная пленка отличается однородной, пористой и эластичной текстурой, является белой по цвету и нейтральной по запаху и вкусу.

Результаты исследований могут использоваться для оптимизации режимов термической обработки с использованием компьютерных программ в интегрированной среде программирования для удобства моделирования и многократного проведения компьютерных экспериментов. Полученные данные являются основополагающими для разработки технологии получения биоразлагаемых упаковочных материалов на основе желатина для использования в пищевых системах.

1. Tao H., Zong-cai T., Xinchen S., Xiaomei S., Hui W., Lu Z., Nidhi B. Fish gelatin modifications: A compre-hensive review // Trends in Food Science & Technology. 2019. V. 86. Р. 260–269.

2. Hongrui C., Xunuo L., Qing Z., Huanyu L., Huifeng R., Ming D., Jie Tang. Improving the comprehensive properties of gelatin films by transglutaminase and chitosan // Food Hydrocolloids. 2024. V. 151. P. 109854. DOI:https://doi.org/10.1016/j.foodhyd. 2024.109854.

3. Fangfei S., Peng S., Bingzhen L., Yongshi L., Kun W., Yongliang Z., Delu N., Hui Li. Gelatin-based multifunctional composite films integrated with dialdehyde carboxymethyl cellulose and coffee leaf extract for active food packaging // International Journal of Biological Macromolecules. 2024. V. 263 (1). P. 130302. DOI:https://doi.org/10.1016/j.ijbiomac.2024.130302.

4. Moreno-Ricardo M. A., Gómez-Contreras P., González-Delgado Á. D., Hernández-Fernández J., Ortega-Toro R. Development of films based on chitosan, gelatin and collagen extracted from bocachico scales (Prochilodus magdalenae) // Heliyon. 2024. V. 10. Iss. 3. е125194. DOI:https://doi.org/10.1016/j.heliyon.2024.e25194.

5. Чурсин В. И. Структурирование биополимерных композиций и пленок на их основе // Пластические массы. 2019. № 11-12. С. 38–42.

6. Бокерия Л. А., Новикова С. П., Бокерия О. Л., Костров В. И., Салохединова Р. Р., Николашина Л. Н., Шустрова О. В., Сивцев В. С. Пленочные композиции на основе желатина, структурированные разными способами // Бюл. НЦССХ им. А. Н. Бакулева РАМН. Сердечно-сосудистые заболевания. 2014. Т. 15. № 4. С. 60–72.

7. Якубова О. С., Бекешева А. А. Научное обоснование физических свойств рыбного желатина // Вестн. Астрахан. гос. техн. ун-та. Сер.: Рыбное хозяйство. 2018. № 3. С. 132–140.

8. Iakubova O. S., Aleksanian I. Iu., Maksimenko Iu. A., Bekesheva A. A. Thermal structuring of fish gelatin // IOP Conference Series: Earth and Environmental Science. 2021. V. 640 (3). P. 032011. DOI:https://doi.org/10.1088/1755-1315/640/3/032011.

9. Дворянинова О. П., Соколов А. В. Моделирование процесса сушки вторичных продуктов разделки рыб и описание в модели основных процессов тепло- и влагопереноса // Вестн. Воронеж. гос. ун-та инженер. технологий. 2018. Т. 80. № 2 (76). С. 125–129.