Россия

Астрахань, Россия

Россия

Приведена оценка перспективных альтернативных конструкторских решений для осуществления сушки жидких пищевых систем. Сушильная технология и техника для удаления влаги из жидких материалов в диспергированном состоянии нашли широкое использование в пищевой индустрии. Практически мгновенное высушивание распыленных частичек в потоке теплоносителя обусловливает формирование развитой поверхности фазового взаимодействия и ускорение тепло- и массообменных процедур, а также исключение перегрева материала ввиду интенсивного объемного испарения влаги. Разработан ряд конструкций сушилок для устранения недостатков (таких как большие размеры сушилок и их сравнительно высокая энергоемкость и сложность конструктивных элементов) или снижения их влияния на течение операции обезвоживания. Конструкторская специфика аппаратов для обезвоживания в распыленном состоянии обусловлена способами подвода тепловой энергии, технологическими условиями и ограничениями, параметрами высушиваемого продукта и конечной порошковой субстанции, а также ее удельным выходом, особенностями операции распыливания и пр. Обоснование способа распылительной сушки жидкого пищевого материала и конструктивного исполнения аппарата должно опираться на изучение комплекса параметров и характеристик объекта обезвоживания, а также на построение и решение математической модели процессов тепломассопереноса и обмена на границе фазового раздела и их механизма при разработке рационального способа влагоудаления для обеспечения качественных показателей готовой продукции и энергии- и ресурсосбережения. Предложенные конструкции установок рекомендуются для организации процесса сушки жидких продуктов, в частности для сушки бульонов в технологиях рыбной продукции.

рыбные бульоны и гидролизаты, обезвоживание, сушка, распыление, конвективно-радиа- ционный подвод, сушилка, конструкция

Введение

Сушильные технология и техника для влагоудаления из жидких материалов в диспергированном состоянии нашли широкое использование в пищевой индустрии, например для рыбных бульонов и гидролизатов. Особенность распылительной сушки – практически мгновенное высушивание распыленных частичек в потоке теплоносителя (в основном нагретой паровоздушной среды), что обусловливает формирование развитой поверхности фазового взаимодействия и ускорение тепло- и массообменных процедур, а также исключение перегрева материала ввиду интенсивного объемного испарения влаги.

К негативным сторонам обозначенной технологии можно причислить большие размеры сушилок и их сравнительно высокую энергоемкость и сложность конструктивных элементов. Для устранения недостатков или снижения их влияния на течение операции обезвоживания разработан ряд конструкций сушилок.

Объекты и методы исследований

Объектом изучения послужил способ влагоудаления из рыбных бульонов и гидролизатов в распыленном состоянии. Предметом изучения является физический механизм обеспечения равномерного диспергирования продукта в зоне обезвоживания сушильной установки. Изучение и анализ операции влагоудаления и характеристик исследуемых продуктов осуществлялись посредством современных апробированных методик на опытных стендах.

Результаты и обсуждение

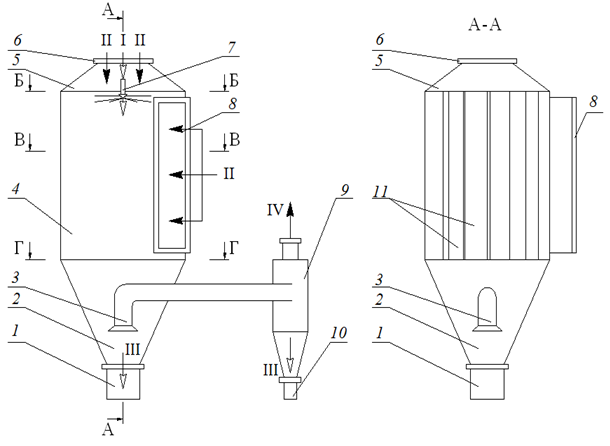

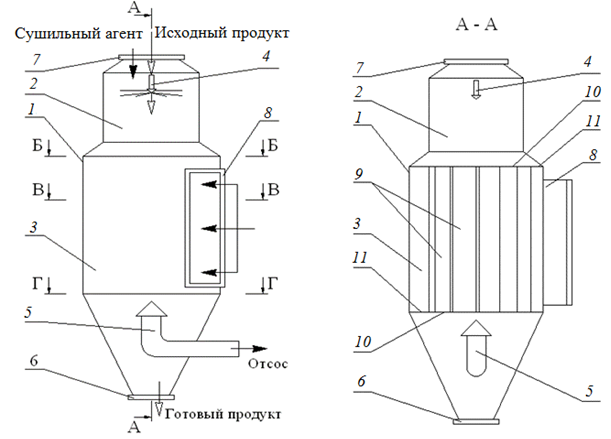

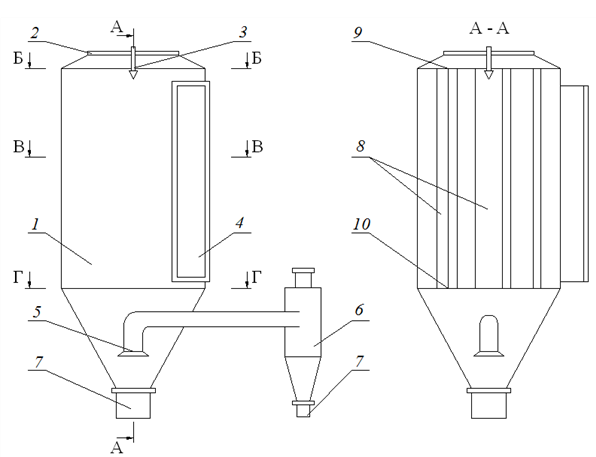

Установка для распылительного обезвоживания [1] позволяет обеспечить равномерное поступление теплоносителя в сушилку, повысить продолжительность взаимодействия частиц с ним и минимизировать налипание частиц на внутренние стенки установки. Приведенная конструкция (рис. 1) скомпонована из рабочей камеры, распылительного узла, системы откачки и выгрузочного отсека, вертикальных перегородок прямоугольного сечения, жестко сцепленных с внутренней стенкой цилиндрической обечайки сушилки, которые имеют идентичную высоту.

|

|

|

|

|

|

|

|

Рис. 1. Распылительная сушилка [1]: 1 – узел выгрузки сухого продукта;

2 – нижняя коническая часть сушильной камеры; 3 – система отсоса; 4 – цилиндрическая часть сушильной камеры;

5 – верхняя часть сушильной камеры; 6 – верхний патрубок ввода сушильного агента; 7 – распылитель;

8 – патрубок ввода сушильного агента; 9 – циклон; 10 – сборник сухого продукта;

11 – вертикальные прямоугольные перегородки; 12 – сушильная камера; 13 – крепления;

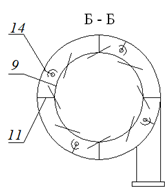

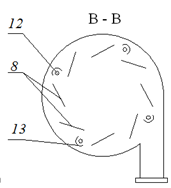

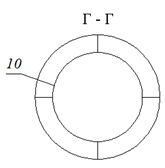

А, Б, В, Г – буквенное обозначение разреза; А–А – продольный разрез сушильной камеры; Б–Б – поперечный разрез верхней части сушильной камеры; В–В – поперечный .разрез центральной части сушильной камеры;

Г–Г – поперечный разрез нижней части сушильной камеры;

I – исходный продукт; II – сушильный агент; III – сухой продукт; IV – отработавший сушильный агент

Fig. 1. Spray dryer [1]: 1 – dry product unloading unit;

2 – the lower conical part of the drying chamber; 3 – the suction system; 4 – the cylindrical part of the drying chamber;

5 – the upper part of the drying chamber; 6 – the upper inlet pipe of the drying agent; 7 – the sprayer;

8 – inlet pipe of the drying agent; 9 – cyclone; 10 – collection of dry product;

11 – vertical rectangular partitions; 12 – drying chamber; 13 – fasteners; А, Б, В, Г – letter designation of the incision;

A–A – longitudinal section of the drying chamber; Б–Б – transverse section of the upper part of the drying chamber;

В–В – transverse incision of the central part of the drying chamber; Г–Г – cross section of the bottom of the drying chamber;

I – initial product; II – drying agent; III – dry product; IV – spent drying agent

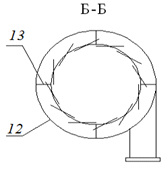

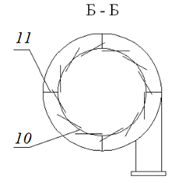

С целью проведения распылительного влагоудаления в два этапа рекомендован аппарат [2], где на первом этапе предусмотрено взаимодействие материала и теплоносителя в прямоточном режиме в меньшем цилиндре, а на втором – комбинирование прямотока с добавочным перекрестным током контактирующих фаз в большем цилиндре, что обусловливает аэродинамический вихревой режим осуществления фазового контакта.

Конструкция (рис. 2) включает перегородки

прямоугольного сечения с идентичными щелевыми зазорами.

|

|

|

|

|

|

|

|

Рис. 2. Распылительная сушилка [2]: 1 – сушильная камера; 2, 3 – полые цилиндры; 4 – распылитель;

5 – система отсоса; 6 – узел выгрузки; 7, 8 – патрубок для ввода сушильного агента;

9 – вертикальные прямоугольные перегородки; 10 – крепления; 11 – стержневые крепежные элементы

Fig. 2. Spray dryer [2]: 1 – drying chamber; 2, 3 – hollow cylinders; 4 – sprayer;

5 – suction system; 6 – unloading unit; 7, 8 – nozzle for entering the drying agent;

9 – vertical rectangular partitions; 10 – fasteners; 11 – rod fasteners

На основе содержания публикаций [3–7] и авторских эмпирических данных сделано заключение о том, что проектирование оригинальных конструкций сушильных агрегатов при конвективно-радиационном подводе тепловой энергии к объекту сушки является перспективным направлением развития распылительной сушильной техники.

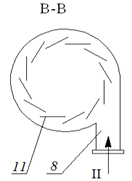

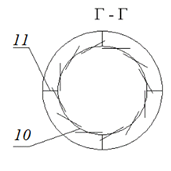

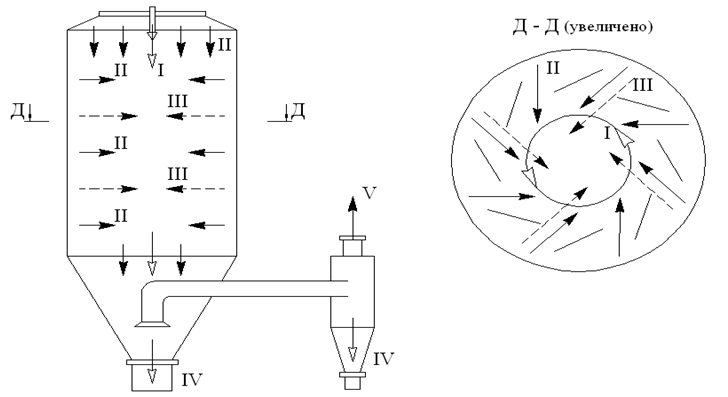

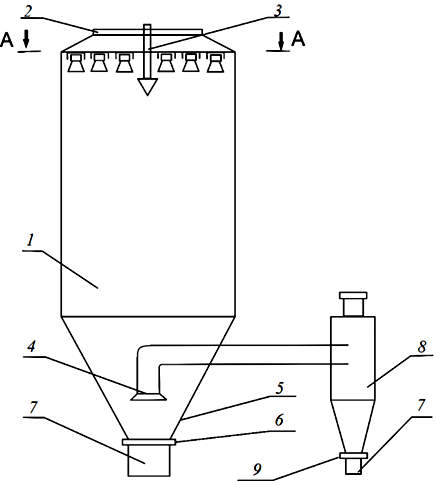

Рекомендован оригинальный аппарат для обезвоживания распыленных частиц при конвективно-радиационном подводе тепловой энергии [8] с вихревым аэродинамическим режимом (рис. 3, 4), позволяющий увеличить продолжительность нахождения материала в зоне сушки при увеличении времени обезвоживания и минимизировать вероятность налипания дисперсных частиц на внутренней стенке аппарата.

|

|

|

|

|

|

|

|

Рис. 3. Установка конвективно-радиационной распылительной сушки [9]:

1 – сушильная камера; 2, 4 – патрубок для ввода сушильного агента; 3 – распылитель;

5 – система отсоса; 6 – циклон; 7 – сборник сухого материала; 8 – вертикальные прямоугольные перегородки;

9, 10 – крепления; 11 – стержневые крепежные элементы; 12 – излучатели КГТ-220-1000;

13 – отражатели; 14 – крепления

Fig. 3. Installation of convective radiation spray drying [9]:

1 – drying chamber; 2, 4 – nozzle for entering the drying agent; 3 – sprayer;

5 – suction system; 6 – cyclone; 7 – collection of dry material; 8 – vertical rectangular partitions;

9, 10 – fasteners; 11 – rod fasteners; 12 – emitters KGT-220-1000;

13 – reflectors; 14 – fasteners

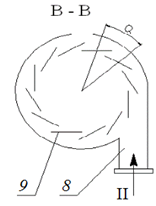

Рис. 4. Схема распределения потоков в установке конвективно-радиационной распылительной сушки [8]:

I – исходный продукт; II – сушильный агент; III – инфракрасное излучение;

IV – сухой продукт; V – отработавший сушильный агент; Д–Д – сушильная камера в разрезе

Fig. 4. Flow distribution scheme of the convective radiation spray drying unit [8]:

I – initial product; II – drying agent; III – infrared radiation;

IV – dry product; V – spent drying agent; Д–Д – the drying chamber in the section

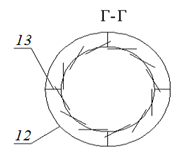

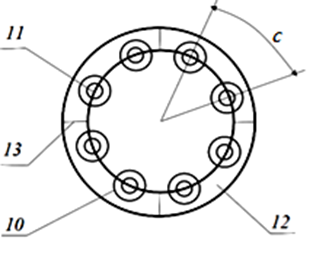

Данная конструкция обеспечивает рост скорости обезвоживания при комбинации инфракрасного и конвективного поступления тепловой энергии, что предопределяет расширение ареала распылительной сушильной технологии для влагоудаления из диспергированных продуктов растительной природы без снижения качественных параметров. При комбинации видов подводимой тепловой энергии конвективная составляющая обеспечивает влагоудаление в активном аэродинамическом режиме, а инфракрасная – бережные температурные режимы и, по этой причине, повышенные качественные параметры высушенного продукта. К тому же рекомендована распылительная сушилка (рис. 5), которая позволяет полностью исключить контакт распылительных частиц продукта с галогенными излучателями, который приводит в выходу установки из строя, за счет расположения галогенных излучателей выше зоны распыления продукта, при этом смесь продукта и сушильного агента движется по нисходящей траектории.

|

а |

б |

Рис. 5. Конструкция предлагаемой конвективно-радиационной распылительной сушилки:

а – общий вид: 1 – камера; 2 – штуцер; 3 – распылительное устройство; 4 – система откачки;

5 – выгрузочный отсек; 6, 9 – патрубки; 7 – приемный резервуар; 8 – циклон;

б – сушильная камера в поперечном разрезе: 10 – галогенные излучатели;

11 – патроны; 12 – кольцевая панель; 13 – стержневые крепежные элементы; c – угол между патронами

Fig. 5. The design of the proposed convective radiation spray dryer:

a – general view: 1 – chamber; 2 – fitting; 3 – spray device; 4 – pumping system;

5 – unloading compartment; 6, 9 – nozzles; 7 – receiving tank; 8 – cyclone;

б – drying chamber in cross section: 10 – halogen radiators; 11 – cartridges; 12 – ring panel; 13 – rod fasteners;

c – the angle between the cartridges

Последовательность функционирования аппарата: изначально высушиваемый материал поступает сквозь распылительное устройство 3 в зону обезвоживания камеры 1. Теплоноситель поступает по штуцеру 2. Дисперсные частицы под влиянием теплоносителя и радиационного подвода энергии обезвоживаются и далее отводятся посредством системы откачки 4 и отделяются от отработанного теплоносителя в циклоне 8; высушенный материал снизу циклона поступает в приемный резервуар 7 сквозь патрубок 9, подача высушенного материала снизу выгрузочного отсека 5 в резервуар 7 осуществляется сквозь патрубок 6. В полости сушильной камеры 1 имеются галогенные излучатели 10, установленные в патроны 11, которые размещены и жестко зафиксированы с равным шагом круговым массивом на кольцевой панели 12, соединенной с внутренней поверхностью сушильной камеры в верхней ее части стержневыми крепежными элементами 13. Угол c между патронами равен 360 / n, где n – количество патронов, которое зависит от диаметра сушильной камеры и расходных характеристик сушилки. Патроны 11 для галогенных излучателей размещены на кольцевой панели 12, закрепленной на внутренней стенке цилиндрического корпуса сушильной камеры 1 (см. рис. 5, а). Галогенные излучатели 10 выполняют функцию подвода лучистой энергии к объекту сушки, при возможности объемного энергоподвода к нему, ввиду пропускательной способности излучения и возможности обеспечить большую плотность теплового потока при его регулировании вследствие малой инерционности излучателей при смене режима подвода тепла.

Конструкторская специфика аппаратов для обезвоживания в распыленном состоянии обусловлена способами подвода тепловой энергии, технологическими условиями и ограничениями, параметрами высушиваемого продукта и конечной порошковой субстанции, а также ее удельным выходом, особенностями операции распыливания и др.

Заключение

Проведена оценка перспективных конструкторских решений для осуществления сушки жидких пищевых систем. Следует отметить, что обоснование способа распылительной сушки жидкого пищевого материала и конструктивного исполнения аппарата должно опираться на изучение комплекса параметров и характеристик объекта обезвоживания, а также на построение и решение математической модели процессов тепломассопереноса и обмена на границе фазового раздела и их механизм при разработке рационального способа влагоудаления для обеспечения качественных показателей готовой продукции и энерго- и ресурсосбережения. Предложенные конструкции установок рекомендуются для организации процесса сушки жидких продуктов, в частности для сушки бульонов и гидролизатов в технологиях рыбной продукции. Целью дальнейших исследований будет являться определение рациональных режимных параметров эксплуатации разработанных установок для их последующего практического использования на предприятиях отрасли.

1. Пат. на полезную модель 154840 РФ, F26B17/10 (2006.01). Распылительная сушилка / Алексанян И. Ю., Максименко Ю. А., Васина Н. П., Феклунова Ю. С., Губа О. Е.; 2014148752/06; заявл. 03.12.2014; опубл.: 10.09.2015, Бюл. № 25.

2. Пат. на полезную модель 160793 РФ, МПК F26B 17/10 (2006.01), F26B 3/12 (2006.01). Распылительная сушилка / Алексанян И. Ю., Максименко Ю. А., Феклу-нова Ю. С., Теличкина Э. Р., Губа О. Е.; 2015120308/06; заявл. 28.05.2015; опубл.: 10.04.2016, Бюл. № 10.

3. Сагдуллаев Б. Т., Шахидоятов Р. Х., Сафонова Э. В., Ходжаева М. А., Турахожаев М. Т. Технология получения сухого экстракта из корней Althaea armeniaca // Хим.-фармацевт. журн. 2003. Т. 37. № 7. С. 18–19.

4. Петровичев О. А. Исследование тепломассообменных и гидромеханических процессов при распылительной сушке пектинового экстракта: автореф. дис. … канд. техн. наук. Астрахань, 2007. 58 с.

5. Максименко Ю. А. Исследование кинетики процесса распылительной сушки овариальной жидкости рыб осетровых пород в технологии икорного золя // Вестн. Астрахан. гос. техн. ун-та. Сер.: Рыбное хозяйство. 2011. № 2. С. 162–166.

6. Харенко Е. Н., Максименко Ю. А., Терешонков С. А., Дмитриева Е. А. Исследование статики процесса сушки овариальной жидкости рыб осетровых пород для совершенствования технологии икорного золя // Вестн. Астрахан. гос. техн. ун-та. Сер.: Рыбное хозяйство. 2012. № 2. С. 178–181.

7. Акулич П. В., Темрук А. В., Акулич А. В. Моделирование и экспериментальное исследование тепло- и влагопереноса при СВЧ-конвективной сушке растительных материалов // Инженер.-физич. журн. 2012. Т. 85. № 5. С. 951–958.

8. Алексанян И. Ю., Максименко Ю. А., Губа О. Е., Феклунова Ю. С. Распылительная сушилка // Технологии пищевой и перерабатывающей промышленности АПК – продукты здорового питания. 2015. № 1 (5). С. 61–66.