Россия

Эффективность использования морского флота связана со снижением себестоимости перевозок, потребность в которых неуклонно увеличивается. Значительную долю в общих затратах на перевозки занимают затраты, связанные с эксплуатацией морских судов, поэтому уменьшение этих затрат – резерв для снижения себестоимости морских перевозок. Проблема повышения эффективности эксплуатации морских судов тесным образом связана не только с уменьшением затрат на нее, но и с сокращением времени технического обслуживания и ремонта судов. Существующая система планово-предупредительного технического обслуживания и ремонта предусматривает проведение работ по сохранению и восстановлению нормального технического состояния судна и его элементов с заранее запланированной периодичностью. Перевод судов на работу с удлиненными межремонтными периодами возможен только при решении целого комплекса инженерно-технических мероприятий и научных исследований, направленных на повышение качества ремонта, уровня технической эксплуатации, улучшения материально-технического снабжения и др. Существенную роль при этом играет применение современных методов и средств по определению технического состояния судовых устройств и механизмов, в первую очередь двигателей судовых энергетических установок (СЭУ), без их разборки. Высокие вибрационные нагрузки деталей СЭУ приводят к появлению усталостных напряжений, ускоряют износ контактирующих поверхностей, снижая надежность и срок службы судовых дизелей, поэтому важен мониторинг их виброактивности, особенно в период эксплуатации. Безопасная эксплуатация судов транспортного флота в большой степени зависит от безотказности судовых дизелей. Технические средства контроля их работоспособности в процессе работы в настоящее время являются недостаточно эффективными и нуждаются в совершенствовании. Актуальными являются не только разработка новых, более совершенных и мобильных аппаратно-программных средств, но и поиск новых научно-методических подходов к использованию информации, содержащейся в спектре параметров вибрации. Судовые дизельные двигатели внутреннего сгорания представляют собой сложные системы, в которых задействовано множество переменных параметров. Изучение такого рода двигателей требует применения методов, при помощи которых можно систематически исследовать влияние различных факторов на их работу, в частности используются случайные экспериментальные схемы, поскольку они обеспечивают систематический контроль за переменными параметрами и максимизацию точности оценок. Представлены результаты применения метода ранжирования факторов, оказывающих влияние на вибрацию судового дизеля, с целью установления наиболее значимых из них. Представлена математическая модель, позволяющая рассчитывать текущие значения и прогнозировать изменение наиболее значимых показателей, среди которых важнейшим является величина зазора между поршнем и втулкой цилиндра.

судовой дизель, цилиндропоршневая группа, факторы виброактивности, экспертные методы, зазор между поршнем и втулкой

Введение

Значимость и предназначение морского флота России как в обеспечении грузоперевозок и пассажироперевозок, так и обороноспособности страны сложно измерить и оценить. В его составе имеется широкая номенклатура кораблей, способных выполнять различные задачи.

В настоящее время осуществляется разработка, строительство новых и модернизация существующих судов для повышения их возможностей и продления срока службы [1, 2].

Современные суда оснащены передовыми судовыми энергетическими установками (СЭУ), которые позволяют им работать эффективно и экономично [3]. Однако затраты, связанные с эксплуатацией этих СЭУ, могут быть значительными. Поэтому очень важно контролировать работу СЭУ во время эксплуатации, чтобы обеспечить их правильное функционирование и выявить любые проблемы до того, как они станут более серьезными. Такой мониторинг обычно осуществляется с помощью методов неразрушающего контроля, которые позволяют инженерам оценить состояние СЭУ, не причиняя ей никакого ущерба.

Неразрушающие методы контроля являются необходимыми инструментами для мониторинга состояния СЭУ во время эксплуатации [4, 5]. Эти методы позволяют инженерам обнаруживать любые проблемы, которые могут присутствовать в силовой установке, такие как трещины, коррозия или другие формы повреждений [4, 6]. Существует несколько методов неразрушающего контроля, которые обычно используются для мониторинга СЭУ [7, 8]. Каждый из методов имеет свои преимущества и ограничения, и выбор метода зависит от нескольких факторов, включая тип энергетической установки, используемые материалы и расположение проверяемого компонента.

Для обеспечения эффективной и безопасной работы СЭУ необходимо проводить регулярный мониторинг с использованием методов неразрушающего контроля [9, 10]. Таким образом, инженеры могут выявлять и устранять любые проблемы на ранней стадии, повышая надежность судна и снижая затраты, связанные с техническим обслуживанием и ремонтом. Более того, такой подход может помочь обеспечить эффективную работу СЭУ в течение ожидаемого срока службы, способствуя повышению общей эффективности и экономичности судна. В этой связи возникает необходимость текущего мониторинга СЭУ в процессе эксплуатации методами неразрушающего контроля для обеспечения:

– постоянной готовности и работоспособности СЭУ в процессе эксплуатации;

– выявления дефектов СЭУ на ранних стадиях возникновения неисправностей;

– прогнозирования развития неисправностей;

– осуществления планово-предупредительных технических обслуживаний (ТО) и ремонтов по состоянию;

– снижения стоимости эксплуатации.

Вибродиагностика является одним из наиболее перспективных методов неразрушающего контроля для мониторинга СЭУ [11–13]. Этот метод дает возможность измерения и анализа вибраций в механических системах, позволяя инженерам обнаруживать любые аномалии или дефекты, которые могут присутствовать в силовой установке [5, 7]. Анализируя эти вибрации, можно выявить потенциальные проблемы на ранней стадии, что позволяет принять корректирующие меры до того, как они станут более значительными.

Требования к уровню вибрации судовых дизелей, к проведению измерений и измерительному оборудованию указаны в [14–16]. В правилах Российского классификационного общества (раздел IV. Вибрация судовых технических средств и оборудования) [14] и правилах Российского морского регистра судоходства (раздел 9. Вибрация механизмов и оборудования. Технические нормы) [15] приведены нормы вибрации двигателей, среднеквадратические значения виброскорости и виброускорения двигателей, а также направления и точки измерения вибрации для двигателя внутреннего сгорания.

Существуют методы, позволяющие выделить вибрацию от работы цилиндропоршневой группы в общем сигнале вибрации [17, 18].

Внедрение вибродиагностики на СЭУ может добавить ряд преимуществ, включая повышение надежности и эксплуатационной готовности, снижение затрат на ТО и повышение безопасности. Благодаря раннему обнаружению дефектов и упреждающему планированию ТО и ремонта можно сократить время простоя и минимизировать риск дорогостоящих отказов. Кроме того, вибродиагностика может использоваться для мониторинга состояния критически важных компонентов, что помогает продлить срок их службы и улучшить общую производительность СЭУ.

Для внедрения вибродиагностики в СЭУ всех классов необходимо разработать и проверить соответствующие датчики и алгоритмы анализа данных. Эти датчики и алгоритмы должны быть разработаны таким образом, чтобы обеспечивать точные и надежные данные в жестких условиях эксплуатации, характерных для СЭУ. Кроме того, алгоритмы анализа данных должны быть способны точно и надежно обнаруживать и диагностировать дефекты, что позволит проводить профилактическое обслуживание и ремонт.

Известно, что для корректного решения задач, связанных с оценкой, диагностикой и контролем сложных процессов, эффективно используются методы моделирования [11, 19]. Их применение позволяет построить адекватные, корректные и информативные модели. Построению модели предшествует определение факторов, влияющих на исследуемый процесс, поэтому проблема оценки, выбора, обоснования наиболее значимых и пригодных для построения моделей параметров является актуальной.

Постановка задачи

В показатели, позволяющие проводить оценку технического состояния судового дизеля, входит такой важнейший параметр, как уровень и характер изменения вибрации [9, 11, 20].

Проведенные исследования вибрации двигателей позволили произвести оценку удельного веса отдельных источников колебаний в общем уровне звуковой вибрации двигателей [9, 11], которая определила, что основными источниками вибраций в дизелях являются цилиндропоршневая группа; процесс горения топлива; сочленения и контакты подвижных деталей; топливная аппаратура; механизм газораспределения; зубчатые передачи; система воздухоснабжения; система газовыпуска; неуравновешенность движущихся деталей; крутильные колебания, среди наиболее значимых из них – удары поршней при перекладках [11, 21, 22].

Все отклонения в работе узлов судового дизеля от нормы отражаются на его вибрационных характеристиках [20–22], что дает возможность осуществлять диагностику его работы, например деталей цилиндропоршневой группы, безразборным методом на основе его вибрационных показателей [9, 11, 23].

Анализ работ, связанных с построением математических моделей для исследования вибрации, выявил, что большинство исследований основывается на результатах использования теории дифференциальных уравнений, методов статистической обработки информации и планирования эксперимента [11, 24], что приводит к конкретным числовым данным, получаемым как результат эксперимента или численного решения. При этом для получения результатов решения задач требуется знать значения исходных параметров, которые невозможно определить заранее теоретически.

В ряде случаев при моделировании работы сложных объектов или процессов могут быть эффективно применены методы теории подобия и анализа размерностей [25–27]. Причем для того, чтобы полученная модель была адекватной и информативной, необходимо установить необходимое количество величин (факторов), влияющих на исследуемый процесс.

Методы теории подобия и анализа размерностей могут быть эффективно применены при моделировании функционирования сложных объектов или процессов, а установление необходимого количества факторов, влияющих на процесс, является необходимым для того, чтобы полученная модель была адекватной и информативной. Использование этих методов позволяет сократить количество параметров, которые необходимо измерять, что упрощает процесс моделирования и экономит время и ресурсы. Кроме того, используя анализ подобия, можно установить взаимосвязи между различными параметрами, влияющими на процесс, что может быть использовано для прогнозирования поведения системы в различных условиях. Использование анализа размерности может помочь выявить ключевые параметры, влияющие на процесс, и определить функциональные связи между ними. Это может привести к разработке простых и точных моделей, которые можно использовать для моделирования и оптимизации работы сложных систем.

Методика исследования

Известно, что оценка и ранжирование факторов предполагают определенное их упорядочивание по ожидаемой степени влияния на исследуемый процесс [28]. Дать оценку степени важности факторам можно на основе опроса группы специалистов (экспертов) [28, 29].

Комплектация группы экспертов и проверка их компетентности является важнейшим этапом априорного ранжирования. При этом эксперты должны быть специалистами в рассматриваемой области деятельности, но не лично заинтересованными в результатах экспертизы. Проверка компетентности экспертов может проводиться: с помощью тестов; методом самооценки; оценкой эталонных факторов [28, 29].

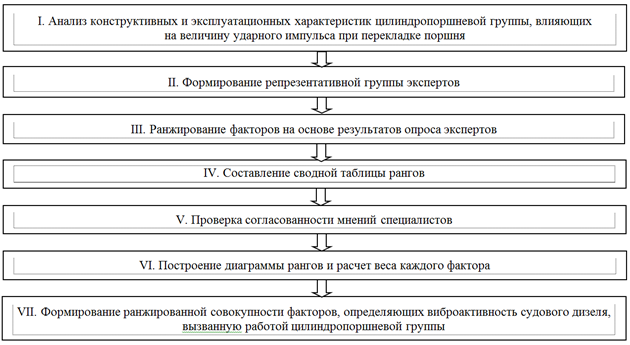

На рис. 1 приведена структурно-логическая схема оценки факторов, влияющих на вибрацию судового дизеля, вызванную работой цилиндропоршневой группы.

Рис. 1. Структурно-логическая схема оценки факторов, влияющих на вибрацию судового дизеля,

вызванную работой цилиндропоршневой группы

Fig. 1. A structural and logical scheme for assessing the factors affecting the vibration

of a marine diesel engine caused by the operation of a cylinder piston group

На основании анализа литературных источников, обобщения имеющегося опыта, опроса специалистов, дерева систем и т. д. организацией или специалистом, проводящим экспертизу, определяется предварительный перечень факторов, требующих ранжирования. При этом количество факторов выбирается с определенным резервом, обеспечивающим выбор именно таких факторов, по которым эксперты наиболее компетентны и по которым эксперты будут осуществлять ранжирование [28, 29].

В основу оценки положим результаты исследования, полученные в работах [21, 30, 31]. Выполним оценку воздействия различных факторов на виброакустический сигнал с целью выявления тех из них, влиянием которых на исследуемый параметр можно пренебречь. Для построения модели, позволяющей рассчитывать, проводить анализ и прогнозировать техническое состояние деталей и узлов судового дизеля, в частности цилиндропоршневой группы, необходимо определить наиболее значимые факторы. Для выявления степени влияния факторов на виброакустический сигнал и отбора из них наиболее значимых необходимо провести ранжирование факторов.

Основными факторами виброактивности, которые влияют на величину ударного импульса при перекладке поршня на работающем двигателе, являются [11, 30]: f1 – зазор между втулкой цилиндра и поршнем; f2 – протечки воздуха в клапанах, поршневых кольцах, прокладке под головкой блока цилиндров; f3 – материал поршня; f4 – угол поворота коленчатого вала; f5 – давление воздуха в процессе сжатия; f6 – степень разрежения в цилиндре; f7 – подвижность поршневых колец; f8 – упругость поршневых колец; f9 – диаметральный зазор между бобышками поршня и поршневым пальцем; f10 – диаметральный зазор между втулкой верхней головки шатуна и пальцем; f11 – диаметральный зазор между шейкой коленчатого вала и нижней головкой шатуна; f12 – свойства смазки; f13 – температура окружающей среды; f14 – место установки датчика.

На основе данных опроса была составлена сводная матрица рангов, представленная в табл. 1.

Таблица 1

Table 1

Сводная матрица рангов

Summary matrix of ranks

|

Факторы |

Эксперты |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

f1 |

1 |

1 |

1 |

1 |

1 |

2 |

4 |

2 |

1 |

1 |

|

f2 |

4 |

3 |

8 |

2 |

2 |

5 |

2 |

1 |

3 |

5 |

|

f3 |

7 |

2 |

2 |

5 |

3 |

2 |

3 |

3 |

5 |

1 |

|

f4 |

2 |

4 |

8 |

3 |

4 |

2 |

2 |

5 |

7 |

2 |

|

f5 |

3 |

2 |

3 |

4 |

6 |

8 |

1 |

1 |

2 |

1 |

|

f6 |

8 |

2 |

9 |

4 |

7 |

8 |

2 |

6 |

2 |

6 |

|

f7 |

5 |

5 |

4 |

2 |

5 |

1 |

2 |

4 |

3 |

2 |

|

f8 |

6 |

5 |

5 |

6 |

8 |

8 |

5 |

4 |

3 |

7 |

|

f9 |

9 |

6 |

7 |

10 |

10 |

7 |

4 |

7 |

4 |

3 |

|

f10 |

10 |

6 |

7 |

7 |

9 |

7 |

4 |

8 |

4 |

3 |

|

f11 |

11 |

6 |

6 |

8 |

12 |

8 |

4 |

9 |

5 |

6 |

|

f12 |

13 |

7 |

9 |

10 |

13 |

1 |

5 |

10 |

4 |

4 |

|

f13 |

14 |

8 |

10 |

11 |

14 |

8 |

14 |

11 |

6 |

6 |

|

f14 |

12 |

9 |

14 |

9 |

11 |

8 |

11 |

12 |

13 |

7 |

Для построения табл. 1 была составлена опросная анкета, в которой каждый эксперт заполнял три колонки: первые две – верхнее значение, которое может принимать оцениваемый фактор, и его нижнее значение, а третья колонка – это место фактора по его значимости. В результате построения табл. 1 было проанализировано 10 анкет. При желании каждый опрашиваемый специалист мог внести дополнительный фактор, тот, что не вошел в перечисленные.

В случае если эксперт считает, что какие-либо факторы виброактивности одинаково влияют на выходную величину y , этим факторам присваивается одинаковый ранг. В этом случае требуется перейти к стандартизированным рангам [28, 29]. По данным таблиц определения рангов была составлена сводная таблица рангов, начиная с первого параметра и заканчивая последним (табл. 2).

, этим факторам присваивается одинаковый ранг. В этом случае требуется перейти к стандартизированным рангам [28, 29]. По данным таблиц определения рангов была составлена сводная таблица рангов, начиная с первого параметра и заканчивая последним (табл. 2).

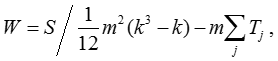

Для оценки степени согласованности мнений привлеченных специалистов для каждого параметра вычислены такие характеристики, как сумма рангов (R), квадрат отклонения (d2) и коэффициент конкордации W, который вычислялся по формуле [28, 29]

где S – сумма квадратов отклонений суммы рангов каждого фактора от средней суммы рангов; m – число опрошенных специалистов; k – число факторов; ![]() – число групп, образованных факторами одинакового ранга, в j-м ранжировании; tu – число одинаковых рангов в u-й группе j-го ранжирования.

– число групп, образованных факторами одинакового ранга, в j-м ранжировании; tu – число одинаковых рангов в u-й группе j-го ранжирования.

Таблица 2

Table 2

Сводная таблица рангов экспертов

Summary table of expert ranks

|

Факторы |

Эксперты |

R |

d2 |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|||

|

f1 |

1 |

1 |

1 |

1 |

1 |

4 |

8,5 |

3 |

1 |

2 |

23,5 |

2 652,25 |

|

f2 |

4 |

5 |

9,5 |

2,5 |

2 |

6 |

3,5 |

1,5 |

5 |

9 |

48 |

729 |

|

f3 |

7 |

3 |

2 |

7 |

3 |

4 |

6 |

4 |

10,5 |

2 |

48,5 |

702,25 |

|

f4 |

2 |

6 |

9,5 |

4 |

4 |

4 |

3,5 |

7 |

13 |

4,5 |

57,5 |

306,25 |

|

f5 |

3 |

3 |

3 |

5,5 |

6 |

11,5 |

1 |

1,5 |

2,5 |

2 |

39 |

1 296 |

|

f6 |

8 |

3 |

11,5 |

5,5 |

7 |

11,5 |

3,5 |

8 |

2,5 |

11 |

71,5 |

12,25 |

|

f7 |

5 |

7,5 |

4 |

2,5 |

5 |

1,5 |

3,5 |

5,5 |

5 |

4,5 |

44 |

961 |

|

f8 |

6 |

7,5 |

5 |

8 |

8 |

11,5 |

11,5 |

5,5 |

5 |

13,5 |

81,5 |

42,25 |

|

f9 |

9 |

10 |

7,5 |

12,5 |

10 |

7,5 |

8,5 |

9 |

8 |

6,5 |

88,5 |

182,25 |

|

f10 |

10 |

10 |

7,5 |

9 |

9 |

7,5 |

8,5 |

10 |

8 |

6,5 |

86 |

121 |

|

f11 |

11 |

10 |

6 |

10 |

12 |

11,5 |

8,5 |

11 |

10,5 |

11 |

101,5 |

702,25 |

|

f12 |

13 |

12 |

11,5 |

12,5 |

13 |

1,5 |

11,5 |

12 |

8 |

8 |

103 |

784 |

|

f13 |

14 |

13 |

13 |

14 |

14 |

11,5 |

14 |

13 |

12 |

11 |

129,5 |

2 970,25 |

|

f14 |

12 |

14 |

14 |

11 |

11 |

11,5 |

13 |

14 |

14 |

13,5 |

128 |

2 809 |

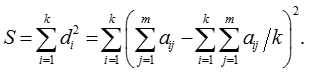

Сумма квадратов отклонений вычислена по формуле [28, 29]

В первом столбце сводной таблицы каждый ранг встречается только 1 раз, следовательно, значение T1 = 0. Второй эксперт установил ранги так, что ранги 2 и 6 встречаются 3 раза, а ранг 5 – 2 раза. В связи с этим для данного ранжирования Т2 = ((33 – 3) + (23 – 2) + (33 – 3)) / 12 = 4,5.

Аналогичным образом были вычислены значения для 3–10 столбцов:

Т3 = 1,5; Т4 = 1,5; Т5 = 0; Т6 = 20,5; Т7 = 10,5;

Т8 = 1; Т9 = 5; Т10 = 5,5.

Полученные результаты позволяют заключить, что между мнениями экспертов имеется связь.

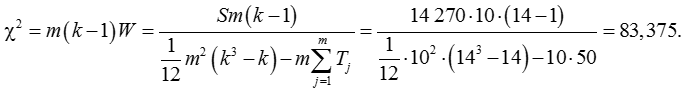

Использовать коэффициент конкордации можно после оценки его значимости [28, 29]. Установлено, что при k > 7 величина m(k – 1)W  подчиняется χ2 – распределению с числом степеней свободы f = k – 1 [28, 29], причем для оценки значимости найдено расчетное значение χ2 – критерия (Пирсона):

подчиняется χ2 – распределению с числом степеней свободы f = k – 1 [28, 29], причем для оценки значимости найдено расчетное значение χ2 – критерия (Пирсона):

Табличное значение из распределения Пирсона для 5 %-го уровня значимости и числа степеней свободы f = 13 равно χ2табличное = 22,362. Так как χ2расчетное > χ2табличное, то гипотеза о наличии согласия мнений опрошенных экспертов принимается.

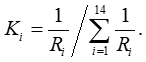

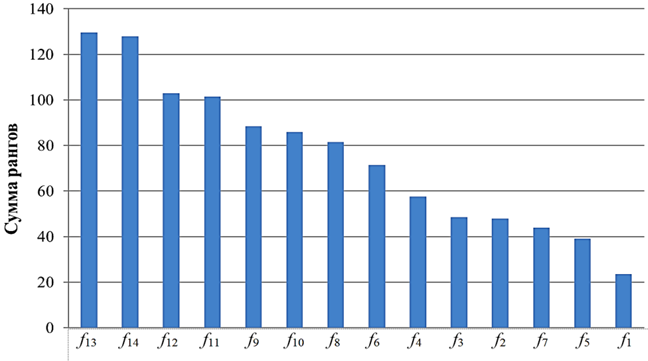

На рис. 2 представлена диаграмма рангов, согласно которой наибольшая степень влияния на исследуемый параметр принадлежит первому фактору.

По данным, представленным в табл. 2, рассчитан вес каждого параметра, исходя из суммы рангов всех экспертов по формуле

В результате получено:

K1 = 18,21 %; K6 = 5,98 %; K11 = 4,23 %;

K2 = 8,89 %; K7 = 9,70 %; K12 = 4,15 %;

K3 = 8,80 %; K8 = 5,26 %; K13 = 3,29 %;

K4 = 7,44 %; K9 = 4,83 %; K14 = 3,33 %.

K5 = 10,94 %; K10 = 4,96 %;

Заметим, что на основе проведенного исследования можно построить прогнозную модель с учетом 14 факторов, которая позволяет оценить уровень вибрации судового дизеля:

y = 0,1821f1 + 0,0889f2 + 0,088f3 + 0,0744f4 +

+ 0,1094f5 + 0,0598f6 + 0,097f7 + 0,0526f8 +

+ 0,0483f9 + 0,0496f10 + 0,0423f11 + 0,0415f12 +

+ 0,0329f13 + 0,0333f14.

Прогнозная модель может представить интерес для теоретического исследования.

Рис. 2. Диаграмма рангов

Fig. 2. Ranks diagram

Результаты обоснования наиболее значимых параметров, влияющих на вибрацию судового дизеля

С использованием методики оценки факторов выявлены параметры, оказывающие наиболее существенное влияние на вибрацию судового дизеля (табл. 3). Из полученных результатов следует, что наибольшее влияние на исследуемый процесс оказывает: на первом месте – величина зазора между поршнем и зеркалом втулки цилиндра, на втором – величина давления сжатого воздуха, подаваемого в цилиндр, и на третьем месте – подвижность поршневых колец.

Таблица 3

Table 3

Наиболее значимые параметры, влияющие на вибрацию судового дизеля

The most significant parameters affecting the vibration of a marine diesel engine

|

Параметр |

Вес параметра, % |

|

Зазор между втулкой цилиндра и поршнем (f1) |

18,21 |

|

Давление воздуха в процессе сжатия (f5 |

10,94 |

|

Подвижность поршневых колец (f7 |

9,70 |

|

Протечки воздуха в клапанах, поршневых кольцах, прокладке под головкой блока цилиндров (f2) |

8,89 |

|

Материал поршня (f3 |

8,80 |

|

Фиксированный угол поворота коленчатого вала (f4 |

7,44 |

|

Степень разрежения в цилиндре (f6 |

5,98 |

|

Упругость поршневых колец (f8 |

5,26 |

Результаты оценки зазора между втулкой и поршнем

С увеличением угла поворота коленчатого вала изменяется нормальная сила, за счет действия которой происходит перекладка поршня, однако данный фактор не связан с износом цилиндропоршневой группы. Подвижность поршневых колец зависит от разных их свойств, среди которых на первом месте находится их закоксованность, свойство, которое напрямую влияет на процесс соударения поршня и втулки цилиндра. В настоящее время существуют методики расчета и технические решения по материалу и форме колец. Из всех рассмотренных параметров установление значения и диагностика фактора f3 (величина зазора между зеркалом втулки и тронком поршня) на работающем двигателе являются наиболее проблематичными и требуют дополнительного исследования.

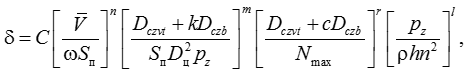

Например, на основе применения методов теории подобия и анализа размерностей получено уравнение, позволяющее установить аналитическую зависимость величины зазора от интенсивности как механического, так и газодинамического воздействия на детали остова [11]:

(1)

(1)

где δ – величина зазора между тронком поршня и зеркалом втулки цилиндра, м; Dczb – жесткость блока цилиндров, Н·м; Dczvt – жесткость втулки, Н·м; Nmax – максимальное значение боковой силы, Н; pz – максимальное давление цикла, МПа; Sп – ход поршня, м; Dц – диаметр цилиндра, м; ω = 2πf – угловая частота, рад/с; f – циклическая частота, рад/с; – виброскорость, м/с; h – толщина втулки, м; ρ – плотность материала, кг/м3; n – частота вращения коленчатого вала, с–1; C, n, r, l, m, c и k – неизвестные коэффициенты, зависящие от конструктивных особенностей судового дизеля и демпфирующих свойств его материалов. Для определения шести неизвестных коэффициентов приведенного выше уравнения (1) целесообразно использовать метод наименьших квадратов [11].

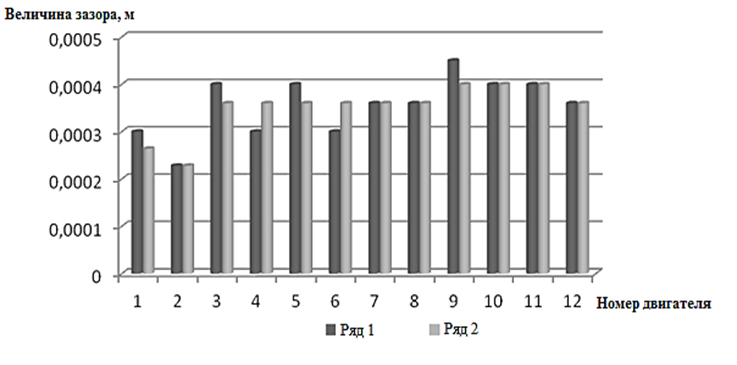

На рис. 3 представлены результаты расчета зазора между втулкой и поршнем двенадцати исследуемых дизелей, основные характеристики которых приведены в табл. 4. Для расчета использованы данные, приведенные в работе [11].

Рис. 3. Расчетные и экспериментальные значения зазора между зеркалом втулки цилиндра и поршнем дизелей:

ряд 1 – расчетное значение зазора (средняя частота октавных полос – 500 Гц); ряд 2 – среднее значение реального зазора

Fig. 3. Calculated and experimental values of the gap between the cylinder sleeve mirror and the piston

of diesel engines: row 1 – the calculated value of the gap (the average frequency of the octave bands is 500 Hz);

row 2 – the average value of the real gap

Таблица 4

Table 4

Основные характеристики исследуемых дизелей*

The main characteristics of the studied diesels

|

Марка |

Эффективная мощность Nе, кВт |

Номинальная частота вращения |

|

8NVD36/45 |

662 |

375 |

|

8NVD36 |

220 |

360 |

|

8NVD36А |

309 |

375 |

|

8NVD48А |

736 |

375 |

|

8NVD48 |

493 |

350 |

|

6NVD48АU |

486 |

330 |

|

6NVD48 |

368 |

350 |

|

6L275Rr |

276 |

500 |

|

6ЧСПH 15/18(3Д6Н) |

110,4 |

1 000 |

|

6ЧHСП 18/22 |

165,6 |

750 |

|

6ЧСПН 18/22 |

110 |

750 |

|

6 NVD26 |

132,4 |

750 |

* Составлено по [21].

Согласно результатам, представленным на рис. 3, разброс величины зазора относительно среднего значения не превышает 7 %.

Заключение

Анализ факторов, влияющих на вибрацию судового дизеля, вызванную работой цилиндропоршневой группы, позволил обоснованно выявить наиболее значимые параметры. Величина зазора между зеркалом втулки цилиндра и тронком поршня является одним из самых значимых факторов, влияющих на уровень вибрации судового дизеля.

Измерение уровня вибрации дизеля (точки измерения вибрации указаны в [14–16]) и использование уравнения (1) для вычисления зазора позволяют определять значения и прогнозировать изменение величины зазоров в таком сложном трибосопряжении, как цилиндропоршневая группа.

Разработанный математический и методический аппарат позволяет:

– оценивать текущее техническое состояние цилиндропоршневой группы судового дизеля по его вибрационным параметрам;

– осуществлять прогнозирование его остаточного ресурса;

– оперативно уточнять время проведения планово-предупредительного обслуживания и ремонта судовых дизелей, находящихся в эксплуатации.

1. Безюков О. К., Жуков В. А. Состояние и перспективы судового двигателестроения в России // Вестн. Астрахан. гос. техн. ун-та. Сер.: Морская техника и технология. 2017. № 2. С. 40-53.

2. Савченко О. В., Половинкин В. Н. Современное состояние, проблемы и перспективы развития отечественного гражданского судостроения // Тр. Крылов. гос. науч. центра. 2022. № 3 (401). С. 152-164.

3. Zhukov V., Butsanets A., Sherban S., Igonin V. Monitoring systems of ship power plants during operation // Advances in Intelligent Systems and Computing. 2020. N. 982. P. 419-428. DOI:https://doi.org/10.1007/978-3-030-19756-8_40.

4. Безюков О. К., Скрюченков М. Л. Адаптация средств вибродиагностирования судового дизеля // Методы и средства технической диагностики: сб. материалов IX межвуз. шк.-семинара. Ивано-Франковск: Изд-во ИФГТУНГ, 1990. Кн. 2. С. 74-76.

5. Розенберг Г. Ш., Мадорский Е. З., Голуб Е. С. и др. Вибродиагностика: моногр. СПб.: Изд-во ПЭИПК, 2003. 284 с.

6. Zhukov V., Melnik O. Influence of operational factors on the properties of working fluids of piston engines // Proceedings of the XXII International Scientific Conference Energy Management of Municipal Facilities and Sustainable Energy Technologies (EMMFT-2020) (Voronezh, 08-10 December 2020), E3S Web Conf. 244. 2021. P. 04005. DOI:https://doi.org/10.1051/e3sconf/202124404005.

7. Барков А. В., Баркова Н. А., Грищенко Д. В., Федорищев В. В. Система мониторинга вибрации с оперативной идентификацией обнаруживаемых измерений // Защита от повышенного шума и вибрации: сб. докл. Всерос. науч.-практ. конф. с междунар. участием (Санкт-Петербург, 26-28 марта 2013 г.). СПб.: Изд-во БГТУ «Военмех», 2013. С. 272-278.

8. Баркова Н. А., Грищенко Д. В. Основные направления развития вибрационной диагностики судовых машин // Актуальные проблемы морской энергетики: материалы VI Междунар. межотрасл. науч.-техн. конф. (Санкт-Петербург, 16-17 февраля 2017 г.). СПб.: Изд-во СПбГМТУ, 2017. С. 24-27.

9. Баркова Н. А., Борисов А. А. Вибрационная диагностика машин и оборудования. Расчет основных частот вибрации узлов машин, параметров измерительной аппаратуры и практическая экспертиза: учеб. пособие. СПб.: Изд-во СПбГМТУ, 2009. 110 с.

10. Грищенко Д. В. Автоматическая обработка узкополосных спектров судовых машин в целях выделения диагностически значимых компонент // Мор. интеллектуал. технологии. 2016. Т. 2. № 4 (34). С. 8-13.

11. Тузов Л. В., Безюков О. К., Афанасьева О. В. Вибрация судовых двигателей внутреннего сгорания. СПб.: Изд-во Политехн. ун-та, 2012. 348 с.

12. Костюков В. Н., Науменко А. П. Основы виброакустической диагностики и мониторинга машин: учеб. пособие. Омск: Изд-во ОмГТУ, 2011. 360 с.

13. Балицкий Ф. Я., Барков Н. А., Баркова Н. А. и др. Вибродиагностика, неразрушающий контроль: справ.: в 7 т. / под ред. В. В. Клюева. М.: Машиностроение, 2005. Т. 7. Кн. 2. 829 с.

14. Правила классификации и постройки морских судов. Ч. IV. Энергетическая установка и системы. М.: РКО, 2023. С. 167-171.

15. НД № 2-020101-174. Правила классификации и постройки морских судов. Ч. VII. Механические установки. СПб.: РМРС, 2023. С. 82-87.

16. ГОСТ Р ИСО 20816-1-2021. Вибрация. Измерения вибрации и оценка вибрационного состояния машин. Ч. 1. Общее руководство. М.: Изд-во Рос. ин-та стандартизации, 2022. 36 с.

17. Щеглов В. А. О возможности диагностики цилиндропоршневой группы ДВС методом частотно-амплитудного анализа сигнала вибрации с использованием вейвлет-анализа // Вестн. науки и образования Северо-Запада России. 2015. Т. 1. № 3. С. 49-56.

18. Пат. РФ № 2337341 C1. Способ вибродиагностики технического состояния поршневых машин по спектральным инвариантам / Костюков В. Н., Науменко А. П., Бойченко С. Н. № 2007113529/28; заявл. 11.04.2007; опубл. 27.10.2008.

19. Ямарин А. И., Жаров А. В. Динамика поршневых двигателей: учеб. пособие. М.: Машиностроение, 2003. 464 с.

20. Ghazali M., Rahiman W. Vibration Analysis for Machine Monitoring and Diagnosis: A Systematic Review // Shock and Vibration. 2021. N. 2. P. 1-25. DOIhttps://doi.org/10.1155/2021/9469318.

21. Рубан И. Н., Булгаков В. П. Исследование причин отказов цилиндропоршневой группы среднеоборотных двигателей // Вестник Астраханского государственного технического университета. Серия: Морская техника и технология. 2020. № 3. С. 64-70. DOI:https://doi.org/10.24143/2073-1574-2020-3-64-70.

22. Барков А. В., Баркова Н. А. Вибрационная диагностика машин и оборудования. Анализ вибрации. СПб.: Севзапучцентр, 2013. 152 с.

23. Mohd Ghazali, Rahiman W. Vibration Analysis for Machine Monitoring and Diagnosis: A Systematic Review // Shock and Vibration. 2021. N. 2. P. 9469318. DOIhttps://doi.org/10.1155/2021/9469318.

24. Яманин А. И., Жуков В. А., Барышников С. О. Силовой анализ поршневого двигателя с использованием динамических моделей кривошипно-шатунного механизма // Вестн. гос. ун-та мор. и реч. флота им. адм. С. О. Макарова. 2018. Т. 10. № 1. С. 191-200. DOI:https://doi.org/10.21821/2309-5180-2018-10-1-191-200.

25. Zohuri B. Dimensional Analysis and Self-Similarity Methods for Engineers and Scientists. Springer International Publishing Switzerland, Switzerland, 2015. P. 253-294. DOIhttps://doi.org/10.1007/978-3-319-13476-5.

26. Фирсов А. Н., Журавская А. О методах теории подобия и размерности // Систем. анализ в проектировании и упр. 2020. Т. XXIV. № 2. С. 121-131. DOIhttps://doi.org/10.18720/SPBPU/2/id20-159.

27. Иванов М. Г. Размерность и подобие. Долгопрудный: Изд-во МФТИ, 2013. 68 с.

28. Априорное ранжирование факторов методом экспертных оценок: практикум по дисциплине «Основы теории эксперимента». Ростов н/Д.: ДГТУ-Принт, 2018. 23 с.

29. Яговкин А. И. Управление производственно-экономическими системами: учеб. пособие. Тюмень: Изд-во ТюмГНГУ, 2010. 272 с.

30. Шалимов А. В. Исследование предремонтного состояния основных сопряжений судовых дизелей безразборным методом: автореф. дис. … канд. техн. наук. Л., 1979. 24 с.

31. Мясников Ю. Н. Надежность и техническая диагностика судовых энергетических систем (НТДИКА): моногр. СПб.: Изд-во ЦНИИ им. А. Н. Крылова, 2008. 183 с.