Russian Federation

The efficiency of the use of the marine fleet is associated with a reduction in the cost of transportation, the need for which is steadily increasing. A significant share of the total transportation costs is occupied by the costs associated with the operation of ships, therefore, reducing these costs is a reserve for reducing the cost of maritime transportation. The problem of increasing the efficiency of the operation of marine vessels is closely related not only to reducing the cost of it, but also to reducing the time for maintenance and repair of ships. The existing system of scheduled preventive maintenance and repair provides for the maintenance and restoration of the normal technical condition of the vessel and its elements with a pre-planned frequency. The transfer of ships to work with extended repair periods is possible only when solving a whole range of engineering and technical measures and scientific research aimed at improving the quality of repairs, the level of technical operation, improving logistics, etc. An essential role in this is played by the use of modern methods and means to determine the technical condition of shipboard devices and mechanisms, primarily engines of shipboard power plants (SEUs), without disassembling them. High vibration loads of SEU parts lead to fatigue stresses, accelerate wear of the contacting surfaces, reducing the reliability and service life of marine diesel engines, therefore monitoring of their vibration activity is important, especially during operation. The safe operation of ships of the transport fleet largely depends on the reliability of marine diesel engines. Technical means of monitoring their operability in the process of work are currently insufficiently effective and need to be improved. It is relevant not only to develop new, more advanced and mobile hardware and software, but also to search for new scientific and methodological approaches to using the information contained in the spectrum of vibration parameters. Marine diesel internal combustion engines are complex systems that involve many variable parameters. The study of such engines requires the use of methods that can be used to systematically investigate the influence of various factors on their operation, in particular, random experimental schemes are used, since they provide systematic control over variable parameters and maximize the accuracy of estimates. The results of the application of the method of ranking the factors influencing the vibration of a marine diesel engine are presented in order to establish the most significant of them. A mathematical model is presented that allows calculating current values and predicting changes in the most significant indicators, among which the most important is the size of the gap between the piston and the cylinder sleeve.

marine diesel, cylinder-piston group, vibration activity factors, expert methods, clearance between the piston and bushing

Введение

Значимость и предназначение морского флота России как в обеспечении грузоперевозок и пассажироперевозок, так и обороноспособности страны сложно измерить и оценить. В его составе имеется широкая номенклатура кораблей, способных выполнять различные задачи.

В настоящее время осуществляется разработка, строительство новых и модернизация существующих судов для повышения их возможностей и продления срока службы [1, 2].

Современные суда оснащены передовыми судовыми энергетическими установками (СЭУ), которые позволяют им работать эффективно и экономично [3]. Однако затраты, связанные с эксплуатацией этих СЭУ, могут быть значительными. Поэтому очень важно контролировать работу СЭУ во время эксплуатации, чтобы обеспечить их правильное функционирование и выявить любые проблемы до того, как они станут более серьезными. Такой мониторинг обычно осуществляется с помощью методов неразрушающего контроля, которые позволяют инженерам оценить состояние СЭУ, не причиняя ей никакого ущерба.

Неразрушающие методы контроля являются необходимыми инструментами для мониторинга состояния СЭУ во время эксплуатации [4, 5]. Эти методы позволяют инженерам обнаруживать любые проблемы, которые могут присутствовать в силовой установке, такие как трещины, коррозия или другие формы повреждений [4, 6]. Существует несколько методов неразрушающего контроля, которые обычно используются для мониторинга СЭУ [7, 8]. Каждый из методов имеет свои преимущества и ограничения, и выбор метода зависит от нескольких факторов, включая тип энергетической установки, используемые материалы и расположение проверяемого компонента.

Для обеспечения эффективной и безопасной работы СЭУ необходимо проводить регулярный мониторинг с использованием методов неразрушающего контроля [9, 10]. Таким образом, инженеры могут выявлять и устранять любые проблемы на ранней стадии, повышая надежность судна и снижая затраты, связанные с техническим обслуживанием и ремонтом. Более того, такой подход может помочь обеспечить эффективную работу СЭУ в течение ожидаемого срока службы, способствуя повышению общей эффективности и экономичности судна. В этой связи возникает необходимость текущего мониторинга СЭУ в процессе эксплуатации методами неразрушающего контроля для обеспечения:

– постоянной готовности и работоспособности СЭУ в процессе эксплуатации;

– выявления дефектов СЭУ на ранних стадиях возникновения неисправностей;

– прогнозирования развития неисправностей;

– осуществления планово-предупредительных технических обслуживаний (ТО) и ремонтов по состоянию;

– снижения стоимости эксплуатации.

Вибродиагностика является одним из наиболее перспективных методов неразрушающего контроля для мониторинга СЭУ [11–13]. Этот метод дает возможность измерения и анализа вибраций в механических системах, позволяя инженерам обнаруживать любые аномалии или дефекты, которые могут присутствовать в силовой установке [5, 7]. Анализируя эти вибрации, можно выявить потенциальные проблемы на ранней стадии, что позволяет принять корректирующие меры до того, как они станут более значительными.

Требования к уровню вибрации судовых дизелей, к проведению измерений и измерительному оборудованию указаны в [14–16]. В правилах Российского классификационного общества (раздел IV. Вибрация судовых технических средств и оборудования) [14] и правилах Российского морского регистра судоходства (раздел 9. Вибрация механизмов и оборудования. Технические нормы) [15] приведены нормы вибрации двигателей, среднеквадратические значения виброскорости и виброускорения двигателей, а также направления и точки измерения вибрации для двигателя внутреннего сгорания.

Существуют методы, позволяющие выделить вибрацию от работы цилиндропоршневой группы в общем сигнале вибрации [17, 18].

Внедрение вибродиагностики на СЭУ может добавить ряд преимуществ, включая повышение надежности и эксплуатационной готовности, снижение затрат на ТО и повышение безопасности. Благодаря раннему обнаружению дефектов и упреждающему планированию ТО и ремонта можно сократить время простоя и минимизировать риск дорогостоящих отказов. Кроме того, вибродиагностика может использоваться для мониторинга состояния критически важных компонентов, что помогает продлить срок их службы и улучшить общую производительность СЭУ.

Для внедрения вибродиагностики в СЭУ всех классов необходимо разработать и проверить соответствующие датчики и алгоритмы анализа данных. Эти датчики и алгоритмы должны быть разработаны таким образом, чтобы обеспечивать точные и надежные данные в жестких условиях эксплуатации, характерных для СЭУ. Кроме того, алгоритмы анализа данных должны быть способны точно и надежно обнаруживать и диагностировать дефекты, что позволит проводить профилактическое обслуживание и ремонт.

Известно, что для корректного решения задач, связанных с оценкой, диагностикой и контролем сложных процессов, эффективно используются методы моделирования [11, 19]. Их применение позволяет построить адекватные, корректные и информативные модели. Построению модели предшествует определение факторов, влияющих на исследуемый процесс, поэтому проблема оценки, выбора, обоснования наиболее значимых и пригодных для построения моделей параметров является актуальной.

Постановка задачи

В показатели, позволяющие проводить оценку технического состояния судового дизеля, входит такой важнейший параметр, как уровень и характер изменения вибрации [9, 11, 20].

Проведенные исследования вибрации двигателей позволили произвести оценку удельного веса отдельных источников колебаний в общем уровне звуковой вибрации двигателей [9, 11], которая определила, что основными источниками вибраций в дизелях являются цилиндропоршневая группа; процесс горения топлива; сочленения и контакты подвижных деталей; топливная аппаратура; механизм газораспределения; зубчатые передачи; система воздухоснабжения; система газовыпуска; неуравновешенность движущихся деталей; крутильные колебания, среди наиболее значимых из них – удары поршней при перекладках [11, 21, 22].

Все отклонения в работе узлов судового дизеля от нормы отражаются на его вибрационных характеристиках [20–22], что дает возможность осуществлять диагностику его работы, например деталей цилиндропоршневой группы, безразборным методом на основе его вибрационных показателей [9, 11, 23].

Анализ работ, связанных с построением математических моделей для исследования вибрации, выявил, что большинство исследований основывается на результатах использования теории дифференциальных уравнений, методов статистической обработки информации и планирования эксперимента [11, 24], что приводит к конкретным числовым данным, получаемым как результат эксперимента или численного решения. При этом для получения результатов решения задач требуется знать значения исходных параметров, которые невозможно определить заранее теоретически.

В ряде случаев при моделировании работы сложных объектов или процессов могут быть эффективно применены методы теории подобия и анализа размерностей [25–27]. Причем для того, чтобы полученная модель была адекватной и информативной, необходимо установить необходимое количество величин (факторов), влияющих на исследуемый процесс.

Методы теории подобия и анализа размерностей могут быть эффективно применены при моделировании функционирования сложных объектов или процессов, а установление необходимого количества факторов, влияющих на процесс, является необходимым для того, чтобы полученная модель была адекватной и информативной. Использование этих методов позволяет сократить количество параметров, которые необходимо измерять, что упрощает процесс моделирования и экономит время и ресурсы. Кроме того, используя анализ подобия, можно установить взаимосвязи между различными параметрами, влияющими на процесс, что может быть использовано для прогнозирования поведения системы в различных условиях. Использование анализа размерности может помочь выявить ключевые параметры, влияющие на процесс, и определить функциональные связи между ними. Это может привести к разработке простых и точных моделей, которые можно использовать для моделирования и оптимизации работы сложных систем.

Методика исследования

Известно, что оценка и ранжирование факторов предполагают определенное их упорядочивание по ожидаемой степени влияния на исследуемый процесс [28]. Дать оценку степени важности факторам можно на основе опроса группы специалистов (экспертов) [28, 29].

Комплектация группы экспертов и проверка их компетентности является важнейшим этапом априорного ранжирования. При этом эксперты должны быть специалистами в рассматриваемой области деятельности, но не лично заинтересованными в результатах экспертизы. Проверка компетентности экспертов может проводиться: с помощью тестов; методом самооценки; оценкой эталонных факторов [28, 29].

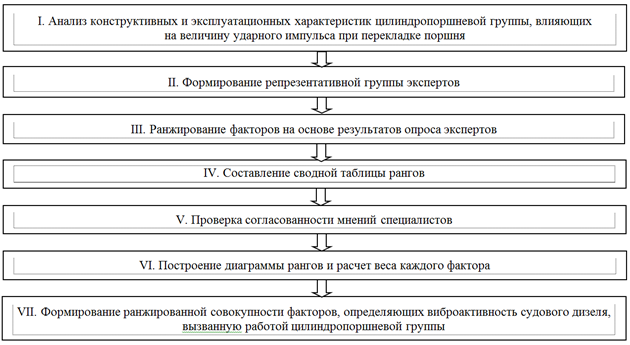

На рис. 1 приведена структурно-логическая схема оценки факторов, влияющих на вибрацию судового дизеля, вызванную работой цилиндропоршневой группы.

Рис. 1. Структурно-логическая схема оценки факторов, влияющих на вибрацию судового дизеля,

вызванную работой цилиндропоршневой группы

Fig. 1. A structural and logical scheme for assessing the factors affecting the vibration

of a marine diesel engine caused by the operation of a cylinder piston group

На основании анализа литературных источников, обобщения имеющегося опыта, опроса специалистов, дерева систем и т. д. организацией или специалистом, проводящим экспертизу, определяется предварительный перечень факторов, требующих ранжирования. При этом количество факторов выбирается с определенным резервом, обеспечивающим выбор именно таких факторов, по которым эксперты наиболее компетентны и по которым эксперты будут осуществлять ранжирование [28, 29].

В основу оценки положим результаты исследования, полученные в работах [21, 30, 31]. Выполним оценку воздействия различных факторов на виброакустический сигнал с целью выявления тех из них, влиянием которых на исследуемый параметр можно пренебречь. Для построения модели, позволяющей рассчитывать, проводить анализ и прогнозировать техническое состояние деталей и узлов судового дизеля, в частности цилиндропоршневой группы, необходимо определить наиболее значимые факторы. Для выявления степени влияния факторов на виброакустический сигнал и отбора из них наиболее значимых необходимо провести ранжирование факторов.

Основными факторами виброактивности, которые влияют на величину ударного импульса при перекладке поршня на работающем двигателе, являются [11, 30]: f1 – зазор между втулкой цилиндра и поршнем; f2 – протечки воздуха в клапанах, поршневых кольцах, прокладке под головкой блока цилиндров; f3 – материал поршня; f4 – угол поворота коленчатого вала; f5 – давление воздуха в процессе сжатия; f6 – степень разрежения в цилиндре; f7 – подвижность поршневых колец; f8 – упругость поршневых колец; f9 – диаметральный зазор между бобышками поршня и поршневым пальцем; f10 – диаметральный зазор между втулкой верхней головки шатуна и пальцем; f11 – диаметральный зазор между шейкой коленчатого вала и нижней головкой шатуна; f12 – свойства смазки; f13 – температура окружающей среды; f14 – место установки датчика.

На основе данных опроса была составлена сводная матрица рангов, представленная в табл. 1.

Таблица 1

Table 1

Сводная матрица рангов

Summary matrix of ranks

|

Факторы |

Эксперты |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

f1 |

1 |

1 |

1 |

1 |

1 |

2 |

4 |

2 |

1 |

1 |

|

f2 |

4 |

3 |

8 |

2 |

2 |

5 |

2 |

1 |

3 |

5 |

|

f3 |

7 |

2 |

2 |

5 |

3 |

2 |

3 |

3 |

5 |

1 |

|

f4 |

2 |

4 |

8 |

3 |

4 |

2 |

2 |

5 |

7 |

2 |

|

f5 |

3 |

2 |

3 |

4 |

6 |

8 |

1 |

1 |

2 |

1 |

|

f6 |

8 |

2 |

9 |

4 |

7 |

8 |

2 |

6 |

2 |

6 |

|

f7 |

5 |

5 |

4 |

2 |

5 |

1 |

2 |

4 |

3 |

2 |

|

f8 |

6 |

5 |

5 |

6 |

8 |

8 |

5 |

4 |

3 |

7 |

|

f9 |

9 |

6 |

7 |

10 |

10 |

7 |

4 |

7 |

4 |

3 |

|

f10 |

10 |

6 |

7 |

7 |

9 |

7 |

4 |

8 |

4 |

3 |

|

f11 |

11 |

6 |

6 |

8 |

12 |

8 |

4 |

9 |

5 |

6 |

|

f12 |

13 |

7 |

9 |

10 |

13 |

1 |

5 |

10 |

4 |

4 |

|

f13 |

14 |

8 |

10 |

11 |

14 |

8 |

14 |

11 |

6 |

6 |

|

f14 |

12 |

9 |

14 |

9 |

11 |

8 |

11 |

12 |

13 |

7 |

Для построения табл. 1 была составлена опросная анкета, в которой каждый эксперт заполнял три колонки: первые две – верхнее значение, которое может принимать оцениваемый фактор, и его нижнее значение, а третья колонка – это место фактора по его значимости. В результате построения табл. 1 было проанализировано 10 анкет. При желании каждый опрашиваемый специалист мог внести дополнительный фактор, тот, что не вошел в перечисленные.

В случае если эксперт считает, что какие-либо факторы виброактивности одинаково влияют на выходную величину y , этим факторам присваивается одинаковый ранг. В этом случае требуется перейти к стандартизированным рангам [28, 29]. По данным таблиц определения рангов была составлена сводная таблица рангов, начиная с первого параметра и заканчивая последним (табл. 2).

, этим факторам присваивается одинаковый ранг. В этом случае требуется перейти к стандартизированным рангам [28, 29]. По данным таблиц определения рангов была составлена сводная таблица рангов, начиная с первого параметра и заканчивая последним (табл. 2).

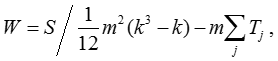

Для оценки степени согласованности мнений привлеченных специалистов для каждого параметра вычислены такие характеристики, как сумма рангов (R), квадрат отклонения (d2) и коэффициент конкордации W, который вычислялся по формуле [28, 29]

где S – сумма квадратов отклонений суммы рангов каждого фактора от средней суммы рангов; m – число опрошенных специалистов; k – число факторов; ![]() – число групп, образованных факторами одинакового ранга, в j-м ранжировании; tu – число одинаковых рангов в u-й группе j-го ранжирования.

– число групп, образованных факторами одинакового ранга, в j-м ранжировании; tu – число одинаковых рангов в u-й группе j-го ранжирования.

Таблица 2

Table 2

Сводная таблица рангов экспертов

Summary table of expert ranks

|

Факторы |

Эксперты |

R |

d2 |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|||

|

f1 |

1 |

1 |

1 |

1 |

1 |

4 |

8,5 |

3 |

1 |

2 |

23,5 |

2 652,25 |

|

f2 |

4 |

5 |

9,5 |

2,5 |

2 |

6 |

3,5 |

1,5 |

5 |

9 |

48 |

729 |

|

f3 |

7 |

3 |

2 |

7 |

3 |

4 |

6 |

4 |

10,5 |

2 |

48,5 |

702,25 |

|

f4 |

2 |

6 |

9,5 |

4 |

4 |

4 |

3,5 |

7 |

13 |

4,5 |

57,5 |

306,25 |

|

f5 |

3 |

3 |

3 |

5,5 |

6 |

11,5 |

1 |

1,5 |

2,5 |

2 |

39 |

1 296 |

|

f6 |

8 |

3 |

11,5 |

5,5 |

7 |

11,5 |

3,5 |

8 |

2,5 |

11 |

71,5 |

12,25 |

|

f7 |

5 |

7,5 |

4 |

2,5 |

5 |

1,5 |

3,5 |

5,5 |

5 |

4,5 |

44 |

961 |

|

f8 |

6 |

7,5 |

5 |

8 |

8 |

11,5 |

11,5 |

5,5 |

5 |

13,5 |

81,5 |

42,25 |

|

f9 |

9 |

10 |

7,5 |

12,5 |

10 |

7,5 |

8,5 |

9 |

8 |

6,5 |

88,5 |

182,25 |

|

f10 |

10 |

10 |

7,5 |

9 |

9 |

7,5 |

8,5 |

10 |

8 |

6,5 |

86 |

121 |

|

f11 |

11 |

10 |

6 |

10 |

12 |

11,5 |

8,5 |

11 |

10,5 |

11 |

101,5 |

702,25 |

|

f12 |

13 |

12 |

11,5 |

12,5 |

13 |

1,5 |

11,5 |

12 |

8 |

8 |

103 |

784 |

|

f13 |

14 |

13 |

13 |

14 |

14 |

11,5 |

14 |

13 |

12 |

11 |

129,5 |

2 970,25 |

|

f14 |

12 |

14 |

14 |

11 |

11 |

11,5 |

13 |

14 |

14 |

13,5 |

128 |

2 809 |

Сумма квадратов отклонений вычислена по формуле [28, 29]

В первом столбце сводной таблицы каждый ранг встречается только 1 раз, следовательно, значение T1 = 0. Второй эксперт установил ранги так, что ранги 2 и 6 встречаются 3 раза, а ранг 5 – 2 раза. В связи с этим для данного ранжирования Т2 = ((33 – 3) + (23 – 2) + (33 – 3)) / 12 = 4,5.

Аналогичным образом были вычислены значения для 3–10 столбцов:

Т3 = 1,5; Т4 = 1,5; Т5 = 0; Т6 = 20,5; Т7 = 10,5;

Т8 = 1; Т9 = 5; Т10 = 5,5.

Полученные результаты позволяют заключить, что между мнениями экспертов имеется связь.

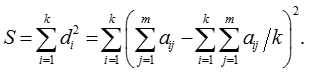

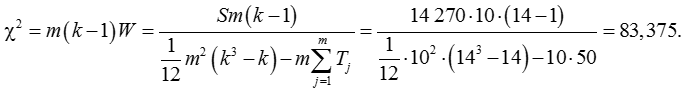

Использовать коэффициент конкордации можно после оценки его значимости [28, 29]. Установлено, что при k > 7 величина m(k – 1)W  подчиняется χ2 – распределению с числом степеней свободы f = k – 1 [28, 29], причем для оценки значимости найдено расчетное значение χ2 – критерия (Пирсона):

подчиняется χ2 – распределению с числом степеней свободы f = k – 1 [28, 29], причем для оценки значимости найдено расчетное значение χ2 – критерия (Пирсона):

Табличное значение из распределения Пирсона для 5 %-го уровня значимости и числа степеней свободы f = 13 равно χ2табличное = 22,362. Так как χ2расчетное > χ2табличное, то гипотеза о наличии согласия мнений опрошенных экспертов принимается.

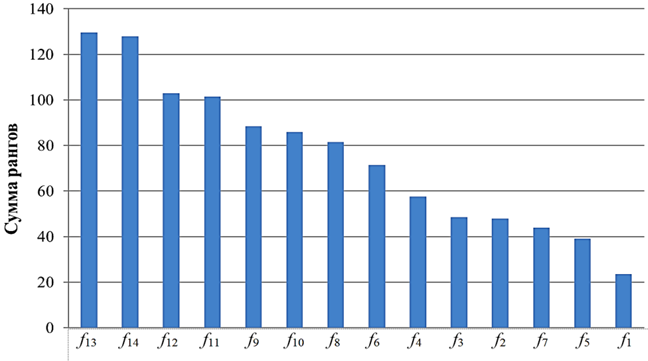

На рис. 2 представлена диаграмма рангов, согласно которой наибольшая степень влияния на исследуемый параметр принадлежит первому фактору.

По данным, представленным в табл. 2, рассчитан вес каждого параметра, исходя из суммы рангов всех экспертов по формуле

В результате получено:

K1 = 18,21 %; K6 = 5,98 %; K11 = 4,23 %;

K2 = 8,89 %; K7 = 9,70 %; K12 = 4,15 %;

K3 = 8,80 %; K8 = 5,26 %; K13 = 3,29 %;

K4 = 7,44 %; K9 = 4,83 %; K14 = 3,33 %.

K5 = 10,94 %; K10 = 4,96 %;

Заметим, что на основе проведенного исследования можно построить прогнозную модель с учетом 14 факторов, которая позволяет оценить уровень вибрации судового дизеля:

y = 0,1821f1 + 0,0889f2 + 0,088f3 + 0,0744f4 +

+ 0,1094f5 + 0,0598f6 + 0,097f7 + 0,0526f8 +

+ 0,0483f9 + 0,0496f10 + 0,0423f11 + 0,0415f12 +

+ 0,0329f13 + 0,0333f14.

Прогнозная модель может представить интерес для теоретического исследования.

Рис. 2. Диаграмма рангов

Fig. 2. Ranks diagram

Результаты обоснования наиболее значимых параметров, влияющих на вибрацию судового дизеля

С использованием методики оценки факторов выявлены параметры, оказывающие наиболее существенное влияние на вибрацию судового дизеля (табл. 3). Из полученных результатов следует, что наибольшее влияние на исследуемый процесс оказывает: на первом месте – величина зазора между поршнем и зеркалом втулки цилиндра, на втором – величина давления сжатого воздуха, подаваемого в цилиндр, и на третьем месте – подвижность поршневых колец.

Таблица 3

Table 3

Наиболее значимые параметры, влияющие на вибрацию судового дизеля

The most significant parameters affecting the vibration of a marine diesel engine

|

Параметр |

Вес параметра, % |

|

Зазор между втулкой цилиндра и поршнем (f1) |

18,21 |

|

Давление воздуха в процессе сжатия (f5 |

10,94 |

|

Подвижность поршневых колец (f7 |

9,70 |

|

Протечки воздуха в клапанах, поршневых кольцах, прокладке под головкой блока цилиндров (f2) |

8,89 |

|

Материал поршня (f3 |

8,80 |

|

Фиксированный угол поворота коленчатого вала (f4 |

7,44 |

|

Степень разрежения в цилиндре (f6 |

5,98 |

|

Упругость поршневых колец (f8 |

5,26 |

Результаты оценки зазора между втулкой и поршнем

С увеличением угла поворота коленчатого вала изменяется нормальная сила, за счет действия которой происходит перекладка поршня, однако данный фактор не связан с износом цилиндропоршневой группы. Подвижность поршневых колец зависит от разных их свойств, среди которых на первом месте находится их закоксованность, свойство, которое напрямую влияет на процесс соударения поршня и втулки цилиндра. В настоящее время существуют методики расчета и технические решения по материалу и форме колец. Из всех рассмотренных параметров установление значения и диагностика фактора f3 (величина зазора между зеркалом втулки и тронком поршня) на работающем двигателе являются наиболее проблематичными и требуют дополнительного исследования.

Например, на основе применения методов теории подобия и анализа размерностей получено уравнение, позволяющее установить аналитическую зависимость величины зазора от интенсивности как механического, так и газодинамического воздействия на детали остова [11]:

(1)

(1)

где δ – величина зазора между тронком поршня и зеркалом втулки цилиндра, м; Dczb – жесткость блока цилиндров, Н·м; Dczvt – жесткость втулки, Н·м; Nmax – максимальное значение боковой силы, Н; pz – максимальное давление цикла, МПа; Sп – ход поршня, м; Dц – диаметр цилиндра, м; ω = 2πf – угловая частота, рад/с; f – циклическая частота, рад/с; – виброскорость, м/с; h – толщина втулки, м; ρ – плотность материала, кг/м3; n – частота вращения коленчатого вала, с–1; C, n, r, l, m, c и k – неизвестные коэффициенты, зависящие от конструктивных особенностей судового дизеля и демпфирующих свойств его материалов. Для определения шести неизвестных коэффициентов приведенного выше уравнения (1) целесообразно использовать метод наименьших квадратов [11].

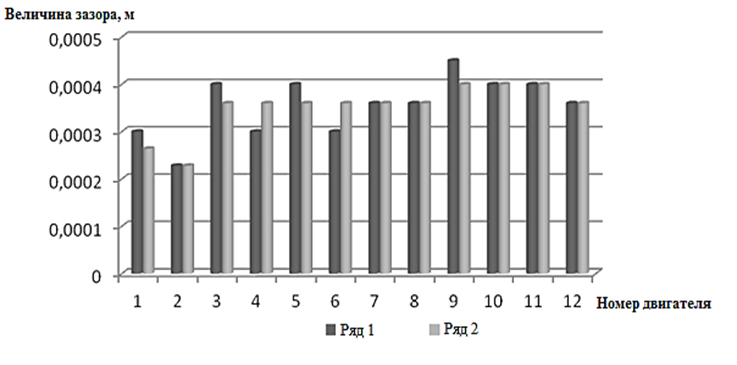

На рис. 3 представлены результаты расчета зазора между втулкой и поршнем двенадцати исследуемых дизелей, основные характеристики которых приведены в табл. 4. Для расчета использованы данные, приведенные в работе [11].

Рис. 3. Расчетные и экспериментальные значения зазора между зеркалом втулки цилиндра и поршнем дизелей:

ряд 1 – расчетное значение зазора (средняя частота октавных полос – 500 Гц); ряд 2 – среднее значение реального зазора

Fig. 3. Calculated and experimental values of the gap between the cylinder sleeve mirror and the piston

of diesel engines: row 1 – the calculated value of the gap (the average frequency of the octave bands is 500 Hz);

row 2 – the average value of the real gap

Таблица 4

Table 4

Основные характеристики исследуемых дизелей*

The main characteristics of the studied diesels

|

Марка |

Эффективная мощность Nе, кВт |

Номинальная частота вращения |

|

8NVD36/45 |

662 |

375 |

|

8NVD36 |

220 |

360 |

|

8NVD36А |

309 |

375 |

|

8NVD48А |

736 |

375 |

|

8NVD48 |

493 |

350 |

|

6NVD48АU |

486 |

330 |

|

6NVD48 |

368 |

350 |

|

6L275Rr |

276 |

500 |

|

6ЧСПH 15/18(3Д6Н) |

110,4 |

1 000 |

|

6ЧHСП 18/22 |

165,6 |

750 |

|

6ЧСПН 18/22 |

110 |

750 |

|

6 NVD26 |

132,4 |

750 |

* Составлено по [21].

Согласно результатам, представленным на рис. 3, разброс величины зазора относительно среднего значения не превышает 7 %.

Заключение

Анализ факторов, влияющих на вибрацию судового дизеля, вызванную работой цилиндропоршневой группы, позволил обоснованно выявить наиболее значимые параметры. Величина зазора между зеркалом втулки цилиндра и тронком поршня является одним из самых значимых факторов, влияющих на уровень вибрации судового дизеля.

Измерение уровня вибрации дизеля (точки измерения вибрации указаны в [14–16]) и использование уравнения (1) для вычисления зазора позволяют определять значения и прогнозировать изменение величины зазоров в таком сложном трибосопряжении, как цилиндропоршневая группа.

Разработанный математический и методический аппарат позволяет:

– оценивать текущее техническое состояние цилиндропоршневой группы судового дизеля по его вибрационным параметрам;

– осуществлять прогнозирование его остаточного ресурса;

– оперативно уточнять время проведения планово-предупредительного обслуживания и ремонта судовых дизелей, находящихся в эксплуатации.

1. Beziukov O. K., Zhukov V. A. Sostoianie i perspektivy sudovogo dvigatelestroeniia v Rossii [The state and prospects of marine engine building in Russia]. Vestnik Astrakhanskogo gosudarstvennogo tekhnicheskogo universiteta. Seriia: Morskaia tekhnika i tekhnologiia, 2017, no. 2, pp. 40-53.

2. Savchenko O. V., Polovinkin V. N. Sovremennoe sostoianie, problemy i perspektivy razvitiia otechestvennogo grazhdanskogo sudostroeniia [The current state, problems and prospects of development of domestic civil shipbuilding]. Trudy Krylovskogo gosudarstvennogo nauchnogo tsentra, 2022, no. 3 (401), pp. 152-164.

3. Zhukov V., Butsanets A., Sherban S., Igonin V. Monitoring systems of ship power plants during operation. Advances in Intelligent Systems and Computing, 2020, no. 982, pp. 419-428. DOI:https://doi.org/10.1007/978-3-030-19756-8_40.

4. Beziukov O. K., Skriuchenkov M. L. Adaptatsiia sredstv vibrodiagnostirovaniia sudovogo dizelia. Metody i sredstva tekhnicheskoi diagnostiki [Adaptation of vibration diagnostics tools for marine diesel engines. Methods and means of technical diagnostics]. Sbornik materialov IX mezhvuzovskoi shkoly-seminara. Ivano-Frankovsk, Izd-vo IFGTUNG, 1990. Kniga 2. Pp. 74-76.

5. Rozenberg G. Sh., Madorskii E. Z., Golub E. S. i dr. Vibrodiagnostika: monografiia [Vibration diagnostics: monograph]. Saint-Petersburg, Izd-vo PEIPK, 2003. 284 p.

6. Zhukov V., Melnik O. Influence of operational factors on the properties of working fluids of piston engines. Proceedings of the XXII International Scientific Conference Energy Management of Municipal Facilities and Sustainable Energy Technologies (EMMFT-2020) (Voronezh, 08-10 December 2020), E3S Web Conf. 244. 2021. P. 04005. DOI:https://doi.org/10.1051/e3sconf/202124404005.

7. Barkov A. V., Barkova N. A., Grishchenko D. V., Fedorishchev V. V. Sistema monitoringa vibratsii s operativnoi identifikatsiei obnaruzhivaemykh izmerenii. Zashchita ot povyshennogo shuma i vibratsii [Vibration monitoring system with rapid identification of detectable changes. Protection against increased noise and vibration]. Sbornik dokladov Vserossiiskoi nauchno-prakticheskoi konferentsii s mezhdunarodnym uchastiem (Sankt-Peterburg, 26-28 marta 2013 g.). Saint-Petersburg, Izd-vo BGTU «Voenmekh», 2013. Pp. 272-278.

8. Barkova N. A., Grishchenko D. V. Osnovnye napravleniia razvitiia vibratsionnoi diagnostiki sudovykh mashin. Aktual'nye problemy morskoi energetiki [The main directions of development of vibration diagnostics of marine vehicles. Current problems of marine energy]. Materialy VI Mezhdunarodnoi mezhotraslevoi nauchno-tekhnicheskoi konferentsii (Sankt-Peterburg, 16-17 fevralia 2017 g.). Saint-Petersburg, Izd-vo SPbGMTU, 2017. Pp. 24-27.

9. Barkova N. A., Borisov A. A. Vibratsionnaia diagnostika mashin i oborudovaniia. Raschet osnovnykh chastot vibratsii uzlov mashin, parametrov izmeritel'noi apparatury i prakticheskaia ekspertiza: uchebnoe posobie [Vibration diagnostics of machines and equipment. Calculation of the main vibration frequencies of machine components, parameters of measuring equipment and practical expertise: textbook]. Saint-Petersburg, Izd-vo SPbGMTU, 2009. 110 p.

10. Grishchenko D. V. Avtomaticheskaia obrabotka uzkopolosnykh spektrov sudovykh mashin v tseliakh vydeleniia diagnosticheski znachimykh komponent [Automatic processing of narrowband spectra of marine vehicles in order to identify diagnostically significant components]. Morskie intellektual'nye tekhnologii, 2016, vol. 2, no. 4 (34), pp. 8-13.

11. Tuzov L. V., Beziukov O. K., Afanas'eva O. V. Vibratsiia sudovykh dvigatelei vnutrennego sgoraniia [Vibration of marine internal combustion engines]. Saint-Petersburg, Izd-vo Politekhnicheskogo un-ta, 2012. 348 p.

12. Kostiukov V. N., Naumenko A. P. Osnovy vibroakusticheskoi diagnostiki i monitoringa mashin: uchebnoe posobie [Fundamentals of vibroacoustic diagnostics and monitoring of machines: a textbook]. Omsk, Izd-vo OmGTU, 2011. 360 p.

13. Balitskii F. Ia., Barkov N. A., Barkova N. A. i dr. Vibrodiagnostika, nerazrushaiushchii kontrol': spravochnik: v 7 tomakh [Vibration diagnostics, non-destructive testing: reference book: in 7 volumes]. Pod redaktsiei V. V. Kliueva. Moscow, Mashinostroenie Publ., 2005. Vol. 7. Kniga 2. 829 p.

14. Pravila klassifikatsii i postroiki morskikh sudov. Part IV. Energeticheskaia ustanovka i sistemy [Rules for the classification and construction of naval vessels. Part IV. Power plant and systems]. Moscow, RKO, 2023. Pp. 167-171.

15. ND № 2-020101-174. Pravila klassifikatsii i postroiki morskikh sudov. Ch. VII. Mekhanicheskie ustanovki [ND No. 2-020101-174. Rules for the classification and construction of naval vessels. Part VII. Mechanical installations]. Saint-Petersburg, RMRS, 2023. Pp. 82-87.

16. GOST R ISO 20816-1-2021. Vibratsiia. Izmereniia vibratsii i otsenka vibratsionnogo sostoianiia mashin. Part 1. Obshchee rukovodstvo [NSS R ISO 20816-1-2021. Vibration. Vibration measurements and evaluation of the vibra-tion condition of machines. Part 1. General guidance]. Moscow, Izd-vo Rossiiskogo instituta standartizatsii, 2022. 36 p.

17. Shcheglov V. A. O vozmozhnosti diagnostiki tsilindroporshnevoi gruppy DVS metodom chastotno-amplitudnogo analiza signala vibratsii s ispol'zovaniem veivlet-analiza [On the possibility of diagnosing the cylinder piston group of internal combustion engines by frequency-amplitude analysis of the vibration signal using wavelet analysis]. Vestnik nauki i obrazovaniia Severo-Zapada Rossii, 2015, vol. 1, no. 3, pp. 49-56.

18. Kostiukov V. N., Naumenko A. P., Boichenko S. N. Sposob vibrodiagnostiki tekhnicheskogo sostoianiia porshne-vykh mashin po spektral'nym invariantam [Method of vibration diagnostics of the technical condition of piston machines by spectral invariants]. Patent RF, no. 2007113529/28, 27.10.2008.

19. Iamarin A. I., Zharov A. V. Dinamika porshnevykh dvigatelei: uchebnoe posobie [Dynamics of piston engines: a textbook]. Moscow, Mashinostroenie Publ., 2003. 464 p.

20. Ghazali M., Rahiman W. Vibration Analysis for Machine Monitoring and Diagnosis: A Systematic Review. Shock and Vibration, 2021, no. 2, pp. 1-25. DOIhttps://doi.org/10.1155/2021/9469318.

21. Ruban I. N., Bulgakov V. P. Issledovanie prichin otkazov tsilindroporshnevoi gruppy sredneoborotnykh dvigatelei [Investigation of the causes of failures of the cylinder piston group of medium-speed engines]. Vestnik Ast-rakhanskogo gosudarstvennogo tekhnicheskogo universiteta. Seriia: Morskaia tekhnika i tekhnologiia, 2020, no. 3, pp. 64-70. DOI:https://doi.org/10.24143/2073-1574-2020-3-64-70.

22. Barkov A. V., Barkova N. A. Vibratsionnaia diagnostika mashin i oborudovaniia. Analiz vibratsii [Vibration diagnostics of machines and equipment. Vibration analysis]. Saint-Petersburg, Sevzapuchtsentr, 2013. 152 p.

23. Mohd Ghazali, Rahiman W. Vibration Analysis for Machine Monitoring and Diagnosis: A Systematic Review. Shock and Vibration, 2021, no. 2, p. 9469318. DOIhttps://doi.org/10.1155/2021/9469318.

24. Iamanin A. I., Zhukov V. A., Baryshnikov S. O. Silovoi analiz porshnevogo dvigatelia s ispol'zovaniem di-namicheskikh modelei krivoshipno-shatunnogo mekhanizma [Power analysis of a piston engine using dynamic models of a crank mechanism]. Vestnik Gosudarstvennogo universiteta morskogo i rechnogo flota imeni admirala S. O. Makarova, 2018, vol. 10, no. 1, pp. 191-200. DOI:https://doi.org/10.21821/2309-5180-2018-10-1-191-200.

25. Zohuri B. Dimensional Analysis and Self-Similarity Methods for Engineers and Scientists. Springer International Publishing Switzerland, Switzerland, 2015. Pp. 253-294. DOIhttps://doi.org/10.1007/978-3-319-13476-5.

26. Firsov A. N., Zhuravskaia A. O metodakh teorii podobiia i razmernosti [On the methods of similarity and dimen-sionality theory]. Sistemnyi analiz v proektirovanii i upravlenii, 2020, vol. XXIV, no. 2, pp. 121-131. DOIhttps://doi.org/10.18720/SPBPU/2/id20-159.

27. Ivanov M. G. Razmernost' i podobie [Dimension and similarity]. Dolgoprudnyi, Izd-vo MFTI, 2013. 68 p.

28. Apriornoe ranzhirovanie faktorov metodom ekspertnykh otsenok: praktikum po distsipline «Osnovy teorii eksperimenta» [A priori ranking of factors by the method of expert assessments: a workshop on the discipline “Fun-damentals of experimental theory”]. Rostov-na-Donu, DGTU-Print, 2018. 23 p.

29. Iagovkin A. I. Upravlenie proizvodstvenno-ekonomicheskimi sistemami: uchebnoe posobie [Management of production and economic systems: a textbook]. Tiumen', Izd-vo TiumGNGU, 2010. 272 p.

30. Shalimov A. V. Issledovanie predremontnogo sostoianiia osnovnykh sopriazhenii sudovykh dizelei bezrazbornym metodom: avtoreferat dis. … kand. tekhn. nauk [Investigation of the pre-repair condition of the main interfaces of marine diesel engines by a non-disassembly method: abstract. dis. ... candidate of Technical Sciences]. Leningrad, 1979. 24 p.

31. Miasnikov Iu. N. Nadezhnost' i tekhnicheskaia diagnostika sudovykh energeticheskikh sistem (NTDIKA): mono-grafiia [Reliability and technical diagnostics of marine energy systems (NTDICA): monograph]. Saint-Petersburg, Izd-vo TsNII imeni A. N. Krylova, 2008. 183 p.