Россия

Россия

Россия

Рассматривается возможность использования катализатора алкилирования фирмы Purolite марки CT151DRY в реакции алкилирования фенола олигомерами этилена фракции С16–С18 с получением целевого алкилфенола, являющегося полупродуктом при производстве многофункциональных присадок к смазочным маслам. Показано, что катализатор Purolite СТ151DRY устойчив к механическим воздействиям и высоким температурам в рамках исследованного диапазона до 180 °С и продолжительности синтеза до 50 ч с сохранением высокой алкилирующей способности в реакции алкилирования фенола олигомерами этилена фракции С16–С18, малочувствителен к изменению состава сырья и смене сырьевых олигомеров этилена. Катализатор Purolite СТ151DRY обладает сравнимой с другими катализаторами алкилирующей способностью и может быть рекомендован для получения целевого алкилфенола.

олигомеры этилена, алкилирование фенола, целевой алкилфенол

Введение

При производстве высокоэффективных многофункциональных присадок к смазочным маслам типа «Детерсол» и «Комплексал-250» используют алкил(С16–С18)фенолы, синтез которых осуществляется алкилированием фенола высшими олефинами – промышленными олигомерами этилена (ОЭ) в присутствии сульфокатионитов [1–4].

Целью работы является изучение возможности использования макропористого катализатора алкилирования Purolite СТ151DRY фирмы Purolite (поставляется фирмой Minerex AG, Швейцария) наряду с другими катализаторами алкилирования.

Материалы и методы исследования

Катализатор Purolite СТ151DRY представляет собой макропористую полистирольную сшитую дивинилбензолом смолу сильного кислотного катионного типа с максимальной рабочей температурой 180 °С. В основном катализатор Purolite используется в производстве метил-трет-бутилового эфира (МТБЭ), метил-трет-амилового эфира (ТАМЭ),

а также в процессе С4-димеризации.

Основной задачей исследования является анализ качества целевого алкилфенола (ЦАФ), получаемого на предлагаемом катализаторе, и подбор оптимальных технологических режимов проведения реакции алкилирования для получения ЦАФ.

Согласно нормативно-технической документации (НТД) для производства присадок к смазочным маслам типа «Детерсол» и «Комплексал-250» химический состав ЦАФ нормируется в пределах: сумма орто-замещенных алкилфенолов (о-АФ) и пара-замещенных алкилфенолов (п-АФ) не менее 92 % масс., а сумма побочных продуктов реакции ди-замещенных алкилфенолов (ди-АФ) и алкилфениловых эфиров (АФЭ) – не выше 8 % масс.

При проведении испытаний катализатора Purolite СТ151DRY использовали:

– в качестве алкилирующих агентов: фракцию С16–С18 олигомеров этилена фирм INEOS и SHELL, фракцию альфа-олефинов С16–С18 производства ПАО «Нижнекамскнефтехим»;

– фенол синтетический технический по ГОСТ 23519–93 «Фенол синтетический технический. Технические условия».

Лабораторные синтезы ЦАФ с использованием в качестве катализатора алкилирования Purolite СТ151DRY проводили в следующих условиях:

– мольное соотношение фенол : олигомеры этилена – 4 : 1 или 6 : 1;

– температура – от 115 до 180 °С;

– продолжительность – от 2 до 3 ч.

Перед испытанием образец катализатора предварительно проходил активацию с одновременной осушкой. При этом порцию катализатора выдерживали в среде фенола в массовом соотношении

1 : 12,8 при перемешивании в течение 1 ч при температуре 115 °С. Фенол сливали и не использовали в исследованиях, а на активированный катализатор загружали расчетное количество реагентов и проводили реакцию в заданных условиях.

Для оценки влияния олигомерного сырья и температуры алкилирования на качество получаемого ЦАФ был проведен ряд его синтезов с вовлечением вышеуказанных олигомеров этилена при мольном соотношении Ф : ОЭ = 4 : 1 (табл. 1, рис. 1) и Ф : ОЭ = 6 : 1 (табл. 2, рис. 2). Синтезы при мольном соотношении фенола к ОЭ, равном

4 : 1, проведены при минимально возможной максимальной температуре алкилирования.

Таблица 1

Table 1

Синтез ЦАФ на катализаторе Purolite СТ151DRY с вовлечением олигомеров этилена

различных производителей при различных температурах и мольном соотношении Ф : ОЭ = 4 : 1

Synthesis of SAP on a Purolite CT151DRY catalyst involving ethylene oligomers of various manufacturers

at different temperatures and a mole ratio of F : OE = 4 : 1

|

Номер образца ЦАФ Условия проведения синтеза |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Производитель ОЭ |

НкНХ |

НкНХ |

INEOS |

INEOS |

SHELL |

SHELL |

SHELL |

|

Температура, °С |

115 |

180 |

115 |

180 |

115 |

125 |

180 |

|

Продолжительность, ч |

2 |

2 |

3 |

3 |

3 |

3 |

2 |

Окончание табл. 1

Endind of table 1

|

Номер образца ЦАФ Условия проведения синтеза |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||

|

Получено, % масс. |

|||||||||

|

Фенол |

50,58 |

43,24 |

47,16 |

43,71 |

52,95 |

51,29 |

45,03 |

||

|

Олигомеры этилена |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

||

|

ЦАФ |

44,43 |

53,10 |

52,00 |

54,41 |

44,38 |

47,61 |

52,17 |

||

|

Потери |

4,99 |

3,66 |

0,84 |

1,88 |

2,67 |

1,10 |

2,80 |

||

|

Всего |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

||

|

Химический состав ЦАФ, % масс. |

|||||||||

|

АФЭ |

5,73 |

1,53 |

7,30 |

1,82 |

1,87 |

1,12 |

0,70 |

||

|

Ди-АФ |

1,38 |

1,41 |

1,56 |

1,10 |

1,15 |

1,32 |

1,82 |

||

|

о-АФ |

60,13 |

72,16 |

49,88 |

70,79 |

75,44 |

73,62 |

77,65 |

||

|

п-АФ |

32,77 |

24,87 |

41,27 |

26,29 |

21,55 |

23,95 |

19,84 |

||

|

Сумма о-АФ и п-АФ |

92,90 |

97,03 |

91,15 |

97,08 |

96,99 |

97,57 |

97,49 |

||

|

Физико-химические свойства |

|||||||||

|

Кинематическая вязкость |

5,23 |

5,70 |

4,53 |

5,73 |

5,14 |

5,33 |

5,42 |

||

|

Показатель преломления |

1,49071 |

1,49353 |

1,49179 |

1,49262 |

1,49125 |

1,49160 |

1,49275 |

||

|

Показатель «Цвет», ед. ЦНТ |

6,5 |

5,5 |

7,5 |

8,0 |

˂ 0,5 |

˂ 0,5 |

1,5 |

||

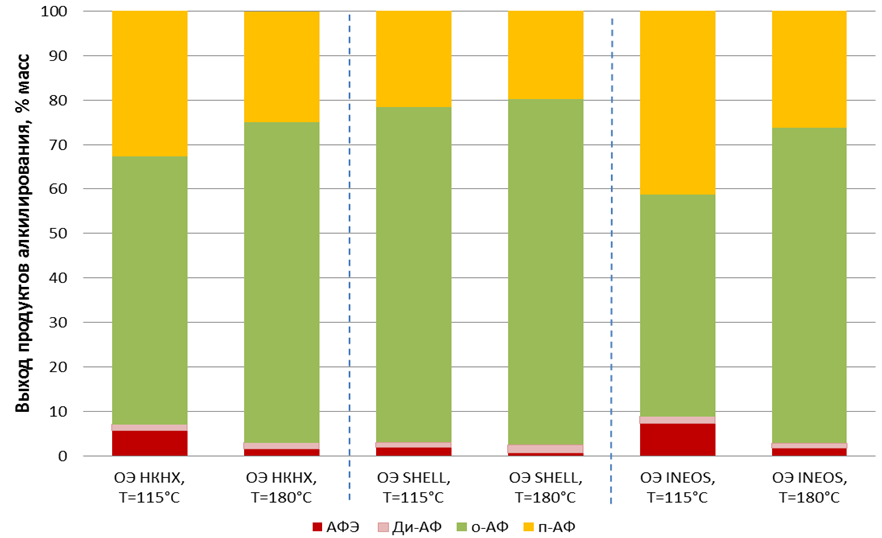

Рис. 1. Зависимость выхода целевых и побочных продуктов при минимальной

и максимальной температуре алкилирования на катализаторе Purolite CT151DRY

(мольное соотношение Ф : ОЭ = 4 : 1)

Fig. 1. Dependence of the yield of target and by-products at the minimum

and maximum alkylation temperature on the Purolite CT151DRY catalyst

(molar ratio F : OE = 4 : 1)

Таблица 2

Table 2

Синтез ЦАФ на катализаторе Purolite СТ151DRY с вовлечением олигомеров этилена

различных производителей при различных температурах и мольном соотношении Ф : ОЭ = 6 : 1

Synthesis of SAP on a Purolite CT151DRY catalyst involving ethylene oligomers of various manufacturers

at different temperatures and a mole ratio of F : OE = 6 : 1

|

Номер образца ЦАФ Условия проведения синтеза |

8 |

9 |

|

11 |

12 |

|

Производитель ОЭ |

INEOS |

НкНХ |

SHELL |

SHELL |

SHELL |

|

Температура, °С |

150 |

150 |

115 |

135 |

150 |

|

Продолжительность, ч |

2 |

2 |

3 |

2 |

2 |

|

Получено, % масс. |

|||||

|

Фенол |

62,03 |

55,91 |

57,48 |

58,3 |

57,29 |

|

Олигомеры этилена |

0 |

0 |

0 |

0 |

0 |

|

ЦАФ |

34,64 |

40,06 |

39,05 |

38,99 |

39,81 |

|

Потери |

3,33 |

4,03 |

3,47 |

2,71 |

2,90 |

|

Всего |

100 |

100 |

100 |

100 |

100 |

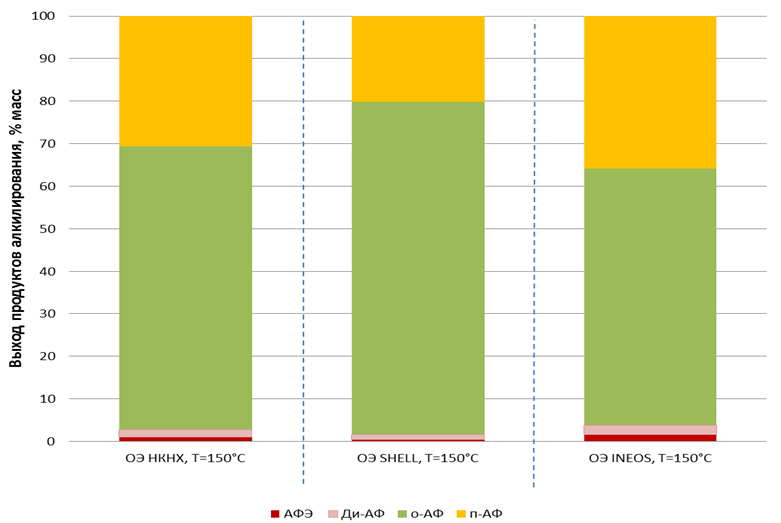

Рис. 2. Выход целевых и побочных продуктов при температуре алкилирования 150 °С

с использованием различных олигомеров этилена на катализаторе Purolite CT151DRY

(мольное соотношение Ф : ОЭ = 6 : 1)

Fig. 2. Yield of target and by-products at an alkylation temperature of 150 °C

using various ethylene oligomers on the Purolite CT151DRY catalysis

Результаты исследования и их анализ

Проведенными исследованиями установлено:

– реакция алкилирования фенола на катализаторе Purolite СТ151DRY, как с вовлечением ОЭ фирмы SHELL, так и ОЭ фирмы INEOS, и ПАО «Нижнекамскнефтехим», проходит с высоким выходом целевого продукта реакции суммы о-АФ и п-АФ. При этом для обеспечения гарантии качества ЦАФ продолжительность реакции должна составлять

не менее 2 ч при температуре не ниже 125 °С;

– полная степень конверсии олигомерного сырья на катализаторе Purolite CT151DRY олигомерами этилена различных производителей, полученными как по одностадийной (SHELL), так и по двухстадийной (ПАО «Нижнекамскнефтехим») технологии олигомеризации, достигается при установленной минимальной температуре работоспособности исследуемого катализатора.

Таким образом, полученными результатами исследований, проведенных с вовлечением в процесс алкилирования образца катализатора Purolite СТ151DRY, установлены оптимальные условия реакции, обеспечивающие полную конверсию олигомерного сырья и получение ЦАФ, нормируемого НТД уровня качества в реакции алкилирования фенола олигомерами этилена фракции С16–С18:

– мольное соотношение реагентов Ф : ОЭ = 4 : 1;

– температура – не менее 125 °С;

– продолжительность (в условиях лабораторного синтеза) – не менее 2 ч, предпочтительно для гарантии качества – 3 ч.

Дополнительно проведены исследования по оценке термической стабильности катализатора Purolite СТ151DRY при максимальной рабочей температуре 180 °С. Термическую стабильность катализатора оценивали по изменению химического состава ЦАФ, получаемого при алкилировании фенола на предварительно прогретом (состаренном) катализаторе в среде смеси фенола и олигомеров в течение определенного промежутка времени.

Для оценки термической стабильности использовали ту же порцию катализатора, которая предварительно последовательно была задействована в стандартном синтезе ЦАФ при 150 °С с вовлечением ОЭ фирмы INEOS (образец № 8) с получением продукта, соответствующего нормируемым требованиям.

Синтезы ЦАФ образцов № 13–15 проведены последовательно при мольном соотношении Ф : ОЭ = 4 : 1, с вовлечением олигомеров этилена фирмы INEOS, а синтезы ЦАФ образцов № 16, 17 – последовательно при мольном соотношении Ф : ОЭ = 6 : 1, на олигомерах этилена фирмы ПАО «Нижнекамскнефтехим».

После каждого синтеза сырой алкилфенол сливали с катализатора, а состаренный катализатор использовали для алкилирования новой порции сырья при максимальной температуре работоспособности 180 °С.

Суммарная продолжительность работы использованной порции катализатора составила 57 ч (нарастающим итогом), из которых 50 ч – при максимальной рабочей температуре 180 °С.

Результаты оценки термической стабильности катализатора Purolite СТ151DRY приведены в табл. 3.

Таблица 3

Table 3

Результаты оценки термической стабильности катализатора Purolite СТ151DRY

с вовлечением олигомеров этилена фирмы SHELL и ПАО «Нижнекамскнефтехим»

при максимальной рабочей температуре 180 °С

The results of the evaluation of the thermal stability of the Purolite CT151DRY catalyst with the involvement

of ethylene oligomers from SHELL and PJSC Nizh-nekamskneftekhim

at a maximum operating temperature of 180 °C

|

Номер образца ЦАФ Условия проведения синтеза |

13 |

14 |

15 |

16 |

17 |

|

Производитель ОЭ |

SHELL |

SHELL |

SHELL |

НКНХ |

НКНХ |

|

Массовое соотношение Ф : ОЭ |

4 : 1 |

4 : 1 |

4 : 1 |

6 : 1 |

6 : 1 |

|

Продолжительность синтеза, ч |

10 |

10 |

10 |

10 |

10 |

|

Суммарная продолжительность работы катализатора, ч |

10 |

20 |

30 |

40 |

50 |

|

Получено, % масс. |

|||||

|

Фенол |

44,55 |

44,46 |

44,21 |

54,40 |

61,53 |

|

Олигомеры этилена |

0 |

0 |

0 |

0 |

0 |

|

ЦАФ |

52,63 |

52,49 |

51,84 |

42,81 |

35,01 |

|

Потери |

2,82 |

3,05 |

3,95 |

2,79 |

3,46 |

|

Всего |

100 |

100 |

100 |

100 |

100 |

|

Химический состав ЦАФ, % масс. |

|||||

|

АФЭ |

1,15 |

0,85 |

1,43 |

0,89 |

1,71 |

|

ди-АФ |

2,39 |

1,24 |

1,07 |

1,29 |

1,30 |

|

о-АФ |

72,17 |

75,22 |

77,10 |

74,40 |

72,75 |

|

п-АФ |

24,29 |

22,70 |

20,41 |

23,43 |

24,26 |

|

Сумма о-АФ и п-АФ |

96,46 |

97,92 |

97,51 |

97,83 |

97,00 |

|

Физико-химические свойства |

|||||

|

Кинематическая вязкость при 100 оС, мм2/с |

5,41 |

5,47 |

5,35 |

4,92 |

5,73 |

|

Показатель преломления |

1,49331 |

1,49231 |

1,49267 |

1,49511 |

1,49295 |

|

Показатель «Цвет», ед. ЦНТ |

3,0 |

3,5 |

4,0 |

5,0 |

4,5 |

Из представленных результатов видно, что ЦАФ образца № 15, полученный после 30 ч работы катализатора при 180 °C при 10-часовой продолжительности синтеза, по содержанию о-АФ (77,10 % масс.) отличается от ЦАФ образца № 4 (70,79 % масс.), полученного при продолжительности реакции 3 ч на свежей порции катализатора Purolite СТ151DRY. Соотношение о- и п-изомеров на состаренном в течение 10 ч катализаторе (ЦАФ образец № 13) составляет 2,97, а в течение 30 ч (ЦАФ образец № 15) – 3,78 против 2,69 на свежей порции катализатора (ЦАФ образец № 4). Выход побочных продуктов алкилирования АФЭ и ди-АФ, полученных на состаренном в течение 10, 20, 30 часов катализаторе, не превышает норму, заложенную в НТД. Следует отметить, что ЦАФ образцов № 13–15, полученные на олигомерах этилена фирмы SHELL при температуре 180 °С и продолжительности 10 ч каждый, характеризуются более темным цветом и имеют показатель «Цвет» 3,0, 3,5 и 4,0 ед. ЦНТ соответственно.

ЦАФ образцов № 16, 17, полученные на олигомерах этилена ПАО «Нижнекамскнефтехим» после 40 и 50 ч работы катализатора соответственно, по химическому составу сопоставимы с ЦАФ, полученным на свежей порции сырья (ЦАФ образец № 2). Выход суммы о-АФ и п-АФ на термообработанном катализаторе составляет 97 % масс., при этом выход побочных продуктов – ди-АФ и АФЭ не превышает 3 % масс., при норме не более 8 % масс.

В процессе и после термической обработки катализатора Purolite СТ151DRY при 180 °С изменений внешнего вида катализатора, свидетельствующих

о его механическом разрушении, не наблюдалось.

Заключение

В процессе длительного термического воздействия установлено, что катализатор Purolite СТ151DRY устойчив к длительному термическому и механическому воздействию, малочувствителен к изменению состава сырья и смене сырьевых ОЭ.

Установлена возможность использования катализатора алкилирования фирмы Purolite марки CT151DRY наряду с другими катализаторами алкилирования в реакции алкилирования фенола ОЭ фракции С16–С18 с получением ЦАФ требуемого качества.

1. Котов С. В., Тыщенко В. А., Зерзева И. М., Тарасов А. В., Тимофеева Г. В., Котова Н. С. Влияние параметров алкилирования, состава сырья и вида катализатора на соотношение получаемых орто- и пара-алкилфенолов // Нефтехимия. 2017. № 2, Т. 57. С. 199-203.

2. Котов С. В., Фомин В. Н., Зерзева И. М., Тимофеева Г. В., Тарасов А. В., Терехин А. А., Котова Н. С. Алкилирование фенола олигомерами этилена // Нефтепереработка и нефтехимия. Научно-технические достижения и передовой опыт. 2010. № 9. С. 14-16.

3. Данилов A. M. Применение присадок в топливах для автомобилей: справ. изд. М.: Химия, 2000. 232 с.

4. Данилов A. M., Бартко Р. В., Антонов С. А. Со-временные достижения в области применения и разработки присадок к смазочным маслам (обзор) // Нефтехимия. 2021. № 1, Т. 61. С. 43-51.