Russian Federation

Russian Federation

Russian Federation

The possibility of using a Purolite alkylation catalyst of the CT151DRY brand in the reaction of alkylation of phenol with ethylene oligomers of the C16-C18 fraction to obtain the target alkylphenol, which is a semi-product in the production of multifunctional additives to lubricants is considered in the article. It is shown that the Purolite CT151DRY catalyst is resistant to mechanical influences and high temperatures within the studied range up to 180 °C and the synthesis duration up to 50 hours while maintaining a high alkylating ability in the reaction of phenol alkylation by ethylene oligomers of the C16-C18 fraction and is highly sensitive to changes in the composition of raw materials and the change of raw ethylene oligomers. The Purolite CT151DRY catalyst has an alkylating ability comparable to other catalysts and can be recommended to obtain the target alkylphenol.

ethylene oligomers, phenol alkylation, target alkylphenol

Введение

При производстве высокоэффективных многофункциональных присадок к смазочным маслам типа «Детерсол» и «Комплексал-250» используют алкил(С16–С18)фенолы, синтез которых осуществляется алкилированием фенола высшими олефинами – промышленными олигомерами этилена (ОЭ) в присутствии сульфокатионитов [1–4].

Целью работы является изучение возможности использования макропористого катализатора алкилирования Purolite СТ151DRY фирмы Purolite (поставляется фирмой Minerex AG, Швейцария) наряду с другими катализаторами алкилирования.

Материалы и методы исследования

Катализатор Purolite СТ151DRY представляет собой макропористую полистирольную сшитую дивинилбензолом смолу сильного кислотного катионного типа с максимальной рабочей температурой 180 °С. В основном катализатор Purolite используется в производстве метил-трет-бутилового эфира (МТБЭ), метил-трет-амилового эфира (ТАМЭ),

а также в процессе С4-димеризации.

Основной задачей исследования является анализ качества целевого алкилфенола (ЦАФ), получаемого на предлагаемом катализаторе, и подбор оптимальных технологических режимов проведения реакции алкилирования для получения ЦАФ.

Согласно нормативно-технической документации (НТД) для производства присадок к смазочным маслам типа «Детерсол» и «Комплексал-250» химический состав ЦАФ нормируется в пределах: сумма орто-замещенных алкилфенолов (о-АФ) и пара-замещенных алкилфенолов (п-АФ) не менее 92 % масс., а сумма побочных продуктов реакции ди-замещенных алкилфенолов (ди-АФ) и алкилфениловых эфиров (АФЭ) – не выше 8 % масс.

При проведении испытаний катализатора Purolite СТ151DRY использовали:

– в качестве алкилирующих агентов: фракцию С16–С18 олигомеров этилена фирм INEOS и SHELL, фракцию альфа-олефинов С16–С18 производства ПАО «Нижнекамскнефтехим»;

– фенол синтетический технический по ГОСТ 23519–93 «Фенол синтетический технический. Технические условия».

Лабораторные синтезы ЦАФ с использованием в качестве катализатора алкилирования Purolite СТ151DRY проводили в следующих условиях:

– мольное соотношение фенол : олигомеры этилена – 4 : 1 или 6 : 1;

– температура – от 115 до 180 °С;

– продолжительность – от 2 до 3 ч.

Перед испытанием образец катализатора предварительно проходил активацию с одновременной осушкой. При этом порцию катализатора выдерживали в среде фенола в массовом соотношении

1 : 12,8 при перемешивании в течение 1 ч при температуре 115 °С. Фенол сливали и не использовали в исследованиях, а на активированный катализатор загружали расчетное количество реагентов и проводили реакцию в заданных условиях.

Для оценки влияния олигомерного сырья и температуры алкилирования на качество получаемого ЦАФ был проведен ряд его синтезов с вовлечением вышеуказанных олигомеров этилена при мольном соотношении Ф : ОЭ = 4 : 1 (табл. 1, рис. 1) и Ф : ОЭ = 6 : 1 (табл. 2, рис. 2). Синтезы при мольном соотношении фенола к ОЭ, равном

4 : 1, проведены при минимально возможной максимальной температуре алкилирования.

Таблица 1

Table 1

Синтез ЦАФ на катализаторе Purolite СТ151DRY с вовлечением олигомеров этилена

различных производителей при различных температурах и мольном соотношении Ф : ОЭ = 4 : 1

Synthesis of SAP on a Purolite CT151DRY catalyst involving ethylene oligomers of various manufacturers

at different temperatures and a mole ratio of F : OE = 4 : 1

|

Номер образца ЦАФ Условия проведения синтеза |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Производитель ОЭ |

НкНХ |

НкНХ |

INEOS |

INEOS |

SHELL |

SHELL |

SHELL |

|

Температура, °С |

115 |

180 |

115 |

180 |

115 |

125 |

180 |

|

Продолжительность, ч |

2 |

2 |

3 |

3 |

3 |

3 |

2 |

Окончание табл. 1

Endind of table 1

|

Номер образца ЦАФ Условия проведения синтеза |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||

|

Получено, % масс. |

|||||||||

|

Фенол |

50,58 |

43,24 |

47,16 |

43,71 |

52,95 |

51,29 |

45,03 |

||

|

Олигомеры этилена |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

||

|

ЦАФ |

44,43 |

53,10 |

52,00 |

54,41 |

44,38 |

47,61 |

52,17 |

||

|

Потери |

4,99 |

3,66 |

0,84 |

1,88 |

2,67 |

1,10 |

2,80 |

||

|

Всего |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

||

|

Химический состав ЦАФ, % масс. |

|||||||||

|

АФЭ |

5,73 |

1,53 |

7,30 |

1,82 |

1,87 |

1,12 |

0,70 |

||

|

Ди-АФ |

1,38 |

1,41 |

1,56 |

1,10 |

1,15 |

1,32 |

1,82 |

||

|

о-АФ |

60,13 |

72,16 |

49,88 |

70,79 |

75,44 |

73,62 |

77,65 |

||

|

п-АФ |

32,77 |

24,87 |

41,27 |

26,29 |

21,55 |

23,95 |

19,84 |

||

|

Сумма о-АФ и п-АФ |

92,90 |

97,03 |

91,15 |

97,08 |

96,99 |

97,57 |

97,49 |

||

|

Физико-химические свойства |

|||||||||

|

Кинематическая вязкость |

5,23 |

5,70 |

4,53 |

5,73 |

5,14 |

5,33 |

5,42 |

||

|

Показатель преломления |

1,49071 |

1,49353 |

1,49179 |

1,49262 |

1,49125 |

1,49160 |

1,49275 |

||

|

Показатель «Цвет», ед. ЦНТ |

6,5 |

5,5 |

7,5 |

8,0 |

˂ 0,5 |

˂ 0,5 |

1,5 |

||

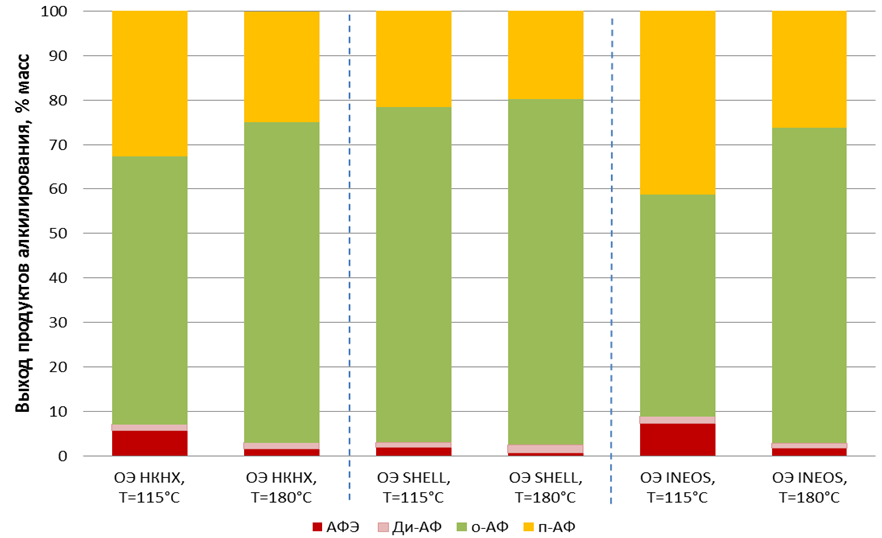

Рис. 1. Зависимость выхода целевых и побочных продуктов при минимальной

и максимальной температуре алкилирования на катализаторе Purolite CT151DRY

(мольное соотношение Ф : ОЭ = 4 : 1)

Fig. 1. Dependence of the yield of target and by-products at the minimum

and maximum alkylation temperature on the Purolite CT151DRY catalyst

(molar ratio F : OE = 4 : 1)

Таблица 2

Table 2

Синтез ЦАФ на катализаторе Purolite СТ151DRY с вовлечением олигомеров этилена

различных производителей при различных температурах и мольном соотношении Ф : ОЭ = 6 : 1

Synthesis of SAP on a Purolite CT151DRY catalyst involving ethylene oligomers of various manufacturers

at different temperatures and a mole ratio of F : OE = 6 : 1

|

Номер образца ЦАФ Условия проведения синтеза |

8 |

9 |

|

11 |

12 |

|

Производитель ОЭ |

INEOS |

НкНХ |

SHELL |

SHELL |

SHELL |

|

Температура, °С |

150 |

150 |

115 |

135 |

150 |

|

Продолжительность, ч |

2 |

2 |

3 |

2 |

2 |

|

Получено, % масс. |

|||||

|

Фенол |

62,03 |

55,91 |

57,48 |

58,3 |

57,29 |

|

Олигомеры этилена |

0 |

0 |

0 |

0 |

0 |

|

ЦАФ |

34,64 |

40,06 |

39,05 |

38,99 |

39,81 |

|

Потери |

3,33 |

4,03 |

3,47 |

2,71 |

2,90 |

|

Всего |

100 |

100 |

100 |

100 |

100 |

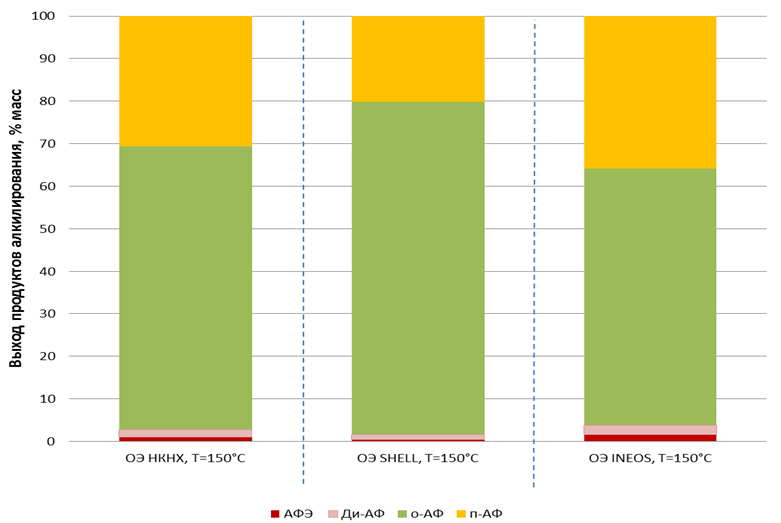

Рис. 2. Выход целевых и побочных продуктов при температуре алкилирования 150 °С

с использованием различных олигомеров этилена на катализаторе Purolite CT151DRY

(мольное соотношение Ф : ОЭ = 6 : 1)

Fig. 2. Yield of target and by-products at an alkylation temperature of 150 °C

using various ethylene oligomers on the Purolite CT151DRY catalysis

Результаты исследования и их анализ

Проведенными исследованиями установлено:

– реакция алкилирования фенола на катализаторе Purolite СТ151DRY, как с вовлечением ОЭ фирмы SHELL, так и ОЭ фирмы INEOS, и ПАО «Нижнекамскнефтехим», проходит с высоким выходом целевого продукта реакции суммы о-АФ и п-АФ. При этом для обеспечения гарантии качества ЦАФ продолжительность реакции должна составлять

не менее 2 ч при температуре не ниже 125 °С;

– полная степень конверсии олигомерного сырья на катализаторе Purolite CT151DRY олигомерами этилена различных производителей, полученными как по одностадийной (SHELL), так и по двухстадийной (ПАО «Нижнекамскнефтехим») технологии олигомеризации, достигается при установленной минимальной температуре работоспособности исследуемого катализатора.

Таким образом, полученными результатами исследований, проведенных с вовлечением в процесс алкилирования образца катализатора Purolite СТ151DRY, установлены оптимальные условия реакции, обеспечивающие полную конверсию олигомерного сырья и получение ЦАФ, нормируемого НТД уровня качества в реакции алкилирования фенола олигомерами этилена фракции С16–С18:

– мольное соотношение реагентов Ф : ОЭ = 4 : 1;

– температура – не менее 125 °С;

– продолжительность (в условиях лабораторного синтеза) – не менее 2 ч, предпочтительно для гарантии качества – 3 ч.

Дополнительно проведены исследования по оценке термической стабильности катализатора Purolite СТ151DRY при максимальной рабочей температуре 180 °С. Термическую стабильность катализатора оценивали по изменению химического состава ЦАФ, получаемого при алкилировании фенола на предварительно прогретом (состаренном) катализаторе в среде смеси фенола и олигомеров в течение определенного промежутка времени.

Для оценки термической стабильности использовали ту же порцию катализатора, которая предварительно последовательно была задействована в стандартном синтезе ЦАФ при 150 °С с вовлечением ОЭ фирмы INEOS (образец № 8) с получением продукта, соответствующего нормируемым требованиям.

Синтезы ЦАФ образцов № 13–15 проведены последовательно при мольном соотношении Ф : ОЭ = 4 : 1, с вовлечением олигомеров этилена фирмы INEOS, а синтезы ЦАФ образцов № 16, 17 – последовательно при мольном соотношении Ф : ОЭ = 6 : 1, на олигомерах этилена фирмы ПАО «Нижнекамскнефтехим».

После каждого синтеза сырой алкилфенол сливали с катализатора, а состаренный катализатор использовали для алкилирования новой порции сырья при максимальной температуре работоспособности 180 °С.

Суммарная продолжительность работы использованной порции катализатора составила 57 ч (нарастающим итогом), из которых 50 ч – при максимальной рабочей температуре 180 °С.

Результаты оценки термической стабильности катализатора Purolite СТ151DRY приведены в табл. 3.

Таблица 3

Table 3

Результаты оценки термической стабильности катализатора Purolite СТ151DRY

с вовлечением олигомеров этилена фирмы SHELL и ПАО «Нижнекамскнефтехим»

при максимальной рабочей температуре 180 °С

The results of the evaluation of the thermal stability of the Purolite CT151DRY catalyst with the involvement

of ethylene oligomers from SHELL and PJSC Nizh-nekamskneftekhim

at a maximum operating temperature of 180 °C

|

Номер образца ЦАФ Условия проведения синтеза |

13 |

14 |

15 |

16 |

17 |

|

Производитель ОЭ |

SHELL |

SHELL |

SHELL |

НКНХ |

НКНХ |

|

Массовое соотношение Ф : ОЭ |

4 : 1 |

4 : 1 |

4 : 1 |

6 : 1 |

6 : 1 |

|

Продолжительность синтеза, ч |

10 |

10 |

10 |

10 |

10 |

|

Суммарная продолжительность работы катализатора, ч |

10 |

20 |

30 |

40 |

50 |

|

Получено, % масс. |

|||||

|

Фенол |

44,55 |

44,46 |

44,21 |

54,40 |

61,53 |

|

Олигомеры этилена |

0 |

0 |

0 |

0 |

0 |

|

ЦАФ |

52,63 |

52,49 |

51,84 |

42,81 |

35,01 |

|

Потери |

2,82 |

3,05 |

3,95 |

2,79 |

3,46 |

|

Всего |

100 |

100 |

100 |

100 |

100 |

|

Химический состав ЦАФ, % масс. |

|||||

|

АФЭ |

1,15 |

0,85 |

1,43 |

0,89 |

1,71 |

|

ди-АФ |

2,39 |

1,24 |

1,07 |

1,29 |

1,30 |

|

о-АФ |

72,17 |

75,22 |

77,10 |

74,40 |

72,75 |

|

п-АФ |

24,29 |

22,70 |

20,41 |

23,43 |

24,26 |

|

Сумма о-АФ и п-АФ |

96,46 |

97,92 |

97,51 |

97,83 |

97,00 |

|

Физико-химические свойства |

|||||

|

Кинематическая вязкость при 100 оС, мм2/с |

5,41 |

5,47 |

5,35 |

4,92 |

5,73 |

|

Показатель преломления |

1,49331 |

1,49231 |

1,49267 |

1,49511 |

1,49295 |

|

Показатель «Цвет», ед. ЦНТ |

3,0 |

3,5 |

4,0 |

5,0 |

4,5 |

Из представленных результатов видно, что ЦАФ образца № 15, полученный после 30 ч работы катализатора при 180 °C при 10-часовой продолжительности синтеза, по содержанию о-АФ (77,10 % масс.) отличается от ЦАФ образца № 4 (70,79 % масс.), полученного при продолжительности реакции 3 ч на свежей порции катализатора Purolite СТ151DRY. Соотношение о- и п-изомеров на состаренном в течение 10 ч катализаторе (ЦАФ образец № 13) составляет 2,97, а в течение 30 ч (ЦАФ образец № 15) – 3,78 против 2,69 на свежей порции катализатора (ЦАФ образец № 4). Выход побочных продуктов алкилирования АФЭ и ди-АФ, полученных на состаренном в течение 10, 20, 30 часов катализаторе, не превышает норму, заложенную в НТД. Следует отметить, что ЦАФ образцов № 13–15, полученные на олигомерах этилена фирмы SHELL при температуре 180 °С и продолжительности 10 ч каждый, характеризуются более темным цветом и имеют показатель «Цвет» 3,0, 3,5 и 4,0 ед. ЦНТ соответственно.

ЦАФ образцов № 16, 17, полученные на олигомерах этилена ПАО «Нижнекамскнефтехим» после 40 и 50 ч работы катализатора соответственно, по химическому составу сопоставимы с ЦАФ, полученным на свежей порции сырья (ЦАФ образец № 2). Выход суммы о-АФ и п-АФ на термообработанном катализаторе составляет 97 % масс., при этом выход побочных продуктов – ди-АФ и АФЭ не превышает 3 % масс., при норме не более 8 % масс.

В процессе и после термической обработки катализатора Purolite СТ151DRY при 180 °С изменений внешнего вида катализатора, свидетельствующих

о его механическом разрушении, не наблюдалось.

Заключение

В процессе длительного термического воздействия установлено, что катализатор Purolite СТ151DRY устойчив к длительному термическому и механическому воздействию, малочувствителен к изменению состава сырья и смене сырьевых ОЭ.

Установлена возможность использования катализатора алкилирования фирмы Purolite марки CT151DRY наряду с другими катализаторами алкилирования в реакции алкилирования фенола ОЭ фракции С16–С18 с получением ЦАФ требуемого качества.

1. Kotov S. V., Tyschenko V. A., Zerzeva I. M., Tarasov A. V., Timofeeva G. V., Kotova N. S. Vliyanie parametrov alkilirovaniya, sostava syr'ya i vida katalizatora na sootnoshenie poluchaemyh orto- i para-alkilfenolov // Neftehimiya. 2017. № 2, T. 57. S. 199-203.

2. Kotov S. V., Fomin V. N., Zerzeva I. M., Timofeeva G. V., Tarasov A. V., Terehin A. A., Kotova N. S. Alkilirovanie fenola oligomerami etilena // Neftepererabotka i neftehimiya. Nauchno-tehnicheskie dostizheniya i peredovoy opyt. 2010. № 9. S. 14-16.

3. Danilov A. M. Primenenie prisadok v toplivah dlya avtomobiley: sprav. izd. M.: Himiya, 2000. 232 s.

4. Danilov A. M., Bartko R. V., Antonov S. A. So-vremennye dostizheniya v oblasti primeneniya i razrabotki prisadok k smazochnym maslam (obzor) // Neftehimiya. 2021. № 1, T. 61. S. 43-51.