Россия

Россия

Разработана конструкция газоприводной скважинной насосной установки для добычи нефти из наклонных и горизонтальных скважин. В этой установке колонна штанг отсутствует, а золотник и пневмоцилиндр размещаются в колонне насосно-компрессорных труб. Применение таких установок, использующих в качестве рабочего тела сжатый попутный газ, позволит, в отличие от установок гидроприводных насосов, исключить применение сложного поверхностного оборудования для подготовки рабочей жидкости, обслуживание которого довольно трудоемко, и повысить надежность эксплуатации золотниковых устройств и скважинных насосных установок в целом. В ходе экспериментального исследования параметров предлагаемой установки на лабораторном стенде установлено, что подача жидкости увеличивается прямо пропорционально скорости хода от 0,6 до 3,6 м/мин. Получена эмпирическая формула для определения подачи скважинного насоса в зависимости от его геометрических параметров, длины хода плунжера, скорости хода и содержания газа в добываемой нефти. По результатам оценки параметров разработанной газоприводной установки, подача может достигать 386 м3/сут, что сопоставимо с подачей выпускаемых гидроприводных установок.

нефтяная скважина, газоприводная скважинная насосная установка, золотник, пневмоцилиндр, скважинный плунжерный насос

Введение

Одним из наиболее эффективных путей улучшения технико-экономических показателей добычи нефти и газа является повышение средних дебитов и, соответственно, сокращение числа скважин. На сооружение скважин приходится до 25 % капитальных вложений и 35 % металлозатрат [1–3]. Для повышения средних дебитов и сокращения числа скважин могут использоваться наклонные и горизонтальные скважины. В последние десятилетия во всем мире ведутся активные поиски новых способов добычи нефти для новых месторождений на суше и на море, особенно в области эксплуатации наклонных и горизонтальных скважин [3, 4]. В настоящее время значительное количество месторождений в Российской Федерации находится на завершающей стадии эксплуатации, при этом для снижения эксплуатационных затрат широкое распространение получило бурение боковых стволов малого диаметра из скважин, эксплуатация которых невозможна или нерентабельна вследствие высокой обводненности.

От 30 до 50 % таких скважин имеют зарезку боковых на глубине 800–1 100 м, что вызывает необходимость при их эксплуатации для достижения запланированных дебитов размещать насосное оборудование непосредственно в боковом стволе [5–8].

При использовании бесштанговых гидроприводных и струйных насосных установок вместо наиболее широко используемых установок скважинных штанговых насосов (УСШН) в скважинах со значительной кривизной ствола энергетические затраты существенно снижаются, а межремонтный период скважинного оборудования увеличивается. Компактность, высокие монтажеспособность, эффективность и степень унификации узлов позволяют применять гидроприводные насосные установки при эксплуатации кустовых скважин в труднодоступных районах Сибири и на морских месторождениях. Изменение условий эксплуатации многих нефтяных месторождений, связанное с увеличением числа объектов разработки в труднодоступных северных регионах и на континентальном шельфе Российской Федерации, вызвало интерес к струйным и гидропоршневым насосам.

Струйные аппараты имеют малую длину, малый диаметр, не имеют подвижных деталей, могут работать в горизонтальных и сильно искривленных скважинах, позволяют откачивать жидкость с большим содержанием механических примесей и свободного газа. Однако КПД струйного насоса, по данным [2], не превышает 0,20–0,35. Такое значение КПД обусловлено большими потерями энергии, сопровождающими рабочий процесс в камере смешения на вихреобразование и гидравлическое трение жидкости о стенки камеры, в элементах насоса, подводящих и отводящих жидкость в рабочем и кольцевом сопле и диффузоре.

Значительно большим КПД, достигающим 0,70–0,75, обладают скважинные поршневые насосы, входящие в состав установок гидропоршневых насосов (УГПН) [2]. Действие УГПН, предназначенных для добычи жидкости из нефтяных скважин, основано на преобразовании энергии рабочей жидкости в возвратно-поступательное движение исполнительного механизма. Исполнительный механизм в виде плунжерного насоса дифференциального действия расположен непосредственно в скважине, а силовое оборудование, сообщающее потенциальную и кинетическую энергию рабочей жидкости, – на дневной поверхности. Передача гидравлической энергии осуществляется, как правило, по внутреннему каналу труб.

Установки гидропоршневых насосов позволяют эксплуатировать скважины с глубин до 4 500 м, с максимальным дебитом до 1 200 м3/сут при высоком содержании в пластовой жидкости воды до 98 %, песка до 2 % и агрессивных компонентов [2, 3]. Преимущество этих установок – возможность с поверхности регулировать количество отбираемой из скважины жидкости, изменяя количество рабочей жидкости, закачиваемой к приводу, и меняя, таким образом, режим работы погружного агрегата. Спуско-подъемные работы осуществляются без подъема труб. В этом случае не нужны подъемник и бригада подземного ремонта: работа выполняется одним оператором. Время спуска агрегата при установке насоса на глубине 1 000 м – около 40 мин, а время подъема – 50–60 мин. К недостаткам УГПН относится, прежде всего, наличие сложного поверхностного оборудования (особенно при необходимости подготовки рабочей жидкости), обслуживание которого довольно трудоемко. Кроме того, на практике возможны засорения и отказы золотниковых устройств из-за малого сечения каналов для рабочих жидкостей, что отражается на надежности эксплуатации скважинных насосных установок. Поэтому достаточно актуальной представляется разработка пневмоприводных, а точнее газоприводных (т. к. использование воздуха в промысловых условиях взрыво- и пожароопасно) скважинных насосных установок (ГСНУ).

Целью работы является разработка и оценка параметров ГСНУ. Задачами работы являются разработка конструкции ГСНУ для добычи нефти из наклонных и горизонтальных скважин, исследование основных параметров на лабораторном стенде и оценка параметров ГСНУ.

Предлагаемая конструкция

Для разработки конструкции ГСНУ для добычи нефти использовались в качестве аналогов УГПН Российского государственного университета нефти и газа им. И. М. Губкина, гидроприводная установка «Гейзер», а также плунжерная насосная установка со скважинным гидроприводом [2–4, 9]. Эти виды установок уже начали применяться при эксплуатации нефтяных скважин в качестве альтернативы стандартным УСШН и установкам электроприводных центробежных насосов, позволяя сократить затраты на обслуживание оборудования и добычу нефти.

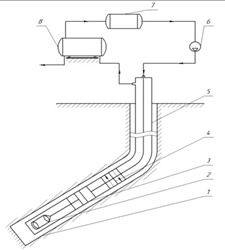

Для добычи нефти из наклонных и горизонтальных скважин авторами предлагается ГСНУ, которая состоит из привода, устьевого оборудования колонны насосных штанг, колонны насосно-компрессорных труб, скважинного насоса и вспомогательного подземного оборудования (рис. 1).

Принцип работы заключается в следующем. Центробежный компрессор 6 сжимает попутный газ из ресивера 7 и подает его через золотник 4 в пневмоцилиндр 3. Движение поршня пневмоцилиндра 3 обеспечивает работу скважинного дифференциального плунжерного насоса 2. Работа этого насоса обеспечивает подъем нефтегазовой смеси через наклонную или горизонтальную колонну НКТ 5 на дневную поверхность и далее в сепаратор 8. Часть выделившего в сепараторе попутного нефтяного газа (ПНГ) направляется в ресивер 7 и далее в компрессор 6. Большая часть ПНГ и вся отсепарированная нефть направляются из сепаратора 8 в установку комплексной подготовки нефти и установку комплексной подготовки газа.

Рис. 1. Схема ГСНУ для добычи нефти из наклонных

и горизонтальных скважин:

1 – обсадная колонна; 2 – скважинный

дифференциальный плунжерный насос;

3 – пневмоцилиндр; 4 – золотник; 5 – НКТ;

6 – компрессор; 7 – ресивер; 8 – нефтегазосепаратор

Fig. 1. Layout of a gas-driven downhole pump unit (GDPU) for oil production from directional and horizontal wells:

1 – casing string; 2 – downhole differential plunger pump;

3 – pneumatic jack; 4 – slide; 5 – tubing string;

6 – compressor; 7 – receiver; 8 – oil and gas separator

Предлагаемая ГСНУ будет более эффективной, чем УГПН, т. к. газовый привод будет более надежным, чем гидропривод, из-за большего сечения каналов для газов, чем для рабочих жидкостей. В отличие от ранее разработанной авторами конструкции [10] в этом варианте отсутствует колонна штанг, а пневмоцилиндр 3 и золотник 4 размещены в колонне НКТ. Это позволит эффективно использовать ГСНУ для добычи нефти из наклонных и горизонтальных скважин.

Экспериментальные исследования

Рассмотрим основные параметры ГСНУ, главными из которых являются геометрические размеры гидроцилиндра, число двойных ходов в минуту и подача. Как известно [1], подача жидкости (например, нефти) дифференциальным скважинным насосом может быть определена по формуле

![]()

где d1, d0 – диаметры поршня и штока, м; S1 – ход поршня, м; n – число ходов в минуту, мин–1; η0 – объемный КПД.

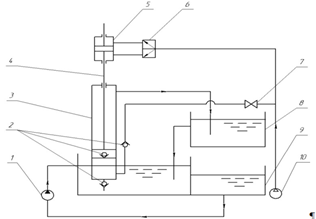

Однако для ГСНУ определение подачи, в отличие от УГПН, усложняется из-за наличия газового (пневматического) привода и растворенного в жидкости газа. Для оценки параметров предлагаемой ГСНУ были выполнены экспериментальные исследования на лабораторном пневмоприводном стенде «ФЕСТА» [10]. В этом стенде компрессор, соединенный с ресивером, блоком подготовки воздуха и фильтром при помощи пневмошланга, подает сжатый воздух в пневматический привод плунжерного насоса. Упрощенная схема лабораторного пневмоприводного стенда приведена на рис. 2.

Рис. 2. Схема лабораторного пневмоприводного стенда: 1 – циркуляционный насос; 2 – обратные клапаны;

3 – скважинный поршневой насос; 4 – шток насоса; 5 – пневматический поршневой двигатель; 6 – дроссель;

7 – регулирующий дроссель; 8 – мерный бак; 9 – емкость; 10 – компрессор

Fig. 2. Layout of a laboratory pneumatic drive stand: 1 – circulation pump; 2 – check valves;

3 – downhole piston pump; 4 – pump rod; 5 – pneumatic piston engine; 6 – throttle;

7 – control throttle; 8 – measuring tank; 9 – container; 10 – compressor

Основным элементом этого стенда является насос 3, состоящий из плунжера, всасывающего и нагнетательного клапанов 2. Плунжер соединен с приводом, представляющим собой регулируемый пневматический поршневой двигатель 5. Для поддержания необходимого уровня жидкости емкость 9 разделена на две части и оборудована циркуляционным насосом 1, подача которого превышает максимальную подачу штангового скважинного насоса 3. Компрессор 10 используется для поддержания давления для работы пневматического силового привода. Стенд оборудован дросселем 6 для регулирования подачи сжатого воздуха под поршень пневматического поршневого двигателя 5.

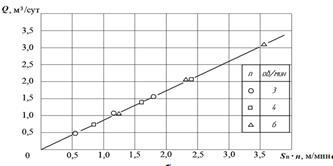

Прежде всего, была экспериментально исследована зависимость подачи жидкости Q от скорости хода поршня пневматического поршневого двигателя S ٠ n (рис. 3).

Рис. 3. Зависимость подачи жидкости от скорости хода поршня

Fig. 3. Dependence of the liquid supply on the piston stroke speed

Согласно графику на рис. 3, можно сделать вывод, что подача жидкости увеличивается (от 0,50 до 3,10 м3/сут) прямо пропорционально скорости хода поршня vп = Sп ∙ n (от 0,6 до 3,6 м/мин).

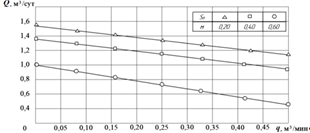

Экспериментальные данные зависимости подачи жидкости Q от расхода газа q, содержащегося в жидкости, и длины хода поршня Sп приведены на рис. 4.

Рис. 4. Зависимость подачи жидкости от расхода газа и длины хода поршня

Fig. 4. Dependence of liquid supply on gas flow and piston stroke length

Исходя из графика на рис. 4, можно утверждать, что подача жидкости снижается линейно и может быть описана предлагаемой авторами эмпирической зависимостью

![]() (1)

(1)

где С – эмпирический коэффициент, зависящий от исходных условий эксперимента, в частности от длины хода Sп и скорости хода n.

В условиях проведенного эксперимента С = 0,84. Для производственных условий это значение должно быть уточнено. Полученная формула (1) может быть использована для оценки подачи ГСНУ для добычи нефти из вертикальных и наклонных скважин. Экспериментально установлено, что объемный КПД ГСНУ изменяется в пределах 0,88–0,92, составляя в среднем η0 = 0,90, что подтверждает эффективность работы ГСНУ. Полученные данные подтверждают эффективность работы ГСНУ. С помощью экспериментального моделирования на лабораторном стенде можно прогнозировать работу и основные параметры промысловых ГСНУ.

Согласно результатам оценки параметров разработанных ГСНУ по полученной эмпирической зависимости, при длине хода 4 м и частоте 6 ходов плунжера в минуту, характерных для промысловых условий, подача может достигать 386 м3/сут, что сопоставимо с подачей выпускаемых ГПНУ, например УГН 25-150-25 и УГН 40-250-20, составляющей 276 и 460 м3/сут соответственно [1, 6, 7]. В дальнейшем будут уточняться полученные данные, в частности параметры плунжерного насоса, с учетом параметров добываемого флюида, состоящего из нефти, пластовой воды и попутного газа, в реальных условиях эксплуатации нефтяных промыслов.

Заключение

Таким образом, были получены следующие результаты и могут быть сделаны выводы.

1. Разработана конструкция ГСНУ для добычи нефти из наклонных и горизонтальных скважин. Применение таких установок, использующих в качестве рабочего тела сжатый попутный газ, позволит, в отличие от УГПН, исключить применение сложного поверхностного оборудования для подготовки рабочей жидкости, обслуживание которого довольно трудоемко, и повысить надежность эксплуатации золотниковых устройств и скважинных насосных установок в целом.

2. Экспериментальное исследование параметров ГСНУ на лабораторной установке показало, что подача жидкости Q увеличивается (от 0,50 до 3,10 м3/сут) прямо пропорционально скорости хода (от 0,6 до 3,6 м/мин). Получена эмпирическая формула для определения подачи скважинного насоса в зависимости от его геометрических параметров, длины хода плунжера, скорости хода и содержания газа в добываемой нефти.

3. Оценка параметров разработанной ГСНУ показывает, что при увеличении длины хода до 4 м и частоте 6 ходов в минуту, характерных для промысловых условий, подача может достигать 386 м3/сут, что сопоставимо с подачей выпускаемых ГПНУ. В дальнейшем будут уточняться параметры скважинного насоса, с учетом параметров добываемого флюида, состоящего из нефти, пластовой воды и попутного газа, в реальных условиях нефтяных промыслов.

1. Ивановский В. Н., Дарищев В. И. и др. Оборудование для добычи нефти и газа. М.: Нефть и газ, 2002. Ч. 1. 768 с.

2. Ивановский В. Н., Дарищев В. И. и др. Оборудование для добычи нефти и газа. М.: Нефть и газ, 2003. Ч. 2. 792 с.

3. Авдеев В. В., Уразаков К. Р., Далимов В. У. Справочник по добыче нефти. Уфа, 2001. 340 с.

4. Третьяк А. А. Технология откачки нефти из скважины // Neftegaz.RU. 2019. URL: https://magazine.neftegaz.ru/articles/tekhnologii/507968-tekhnologiya-otkachki-nefti-iz-skvazhiny/ (дата обращения: 21.12.2022).

5. Ивановский В. Н., Деговцов А. В., Сабиров А. А., Поносов Е. А., Красноборов Д. Н. К вопросу о создании оборудования для эксплуатации скважин с боковыми стволами // Территория НЕФТЕГАЗ. М.: Камелот-Паблишинг, 2011. № 3. С. 80-82.

6. Бортников А. Е., Ивановский В. Н., Кузьмин А. В., Сабиров А. А., Хайретдинов Р. Р., Хасанов И. Г. О возможности эксплуатации боковых стволов малого диаметра установками электроцентробежных насосов с открытыми рабочими колесами на примере месторождений ООО «ЛУКОЙЛ-Западная Сибирь» // Территория НЕФТЕГАЗ. М.: Камелот-Паблишинг, 2018. № 4. С. 28-32.

7. Пат. РФ № 144762. Установка штангового насоса для эксплуатации скважины с боковым стволом / Третьяков О. В., Мазеин И. И., Усенков А. В., Меркушев С. В., Красноборов Д. Н., Ивановский В. Н. и др.; опубл. 27.08.2014.

8. Ивановский В. Н., Деговцов А. В., Сабиров А. А., Пекин С. С., Качин Е. В., Патрушев С. Г., Попов С. В. Опыт эксплуатации скважин с боковыми стволами малого диаметра, ШСНУ с канатной штангой в ООО «ЛУКОЙЛ ПЕРМЬ» // Территория НЕФТЕГАЗ. М.: Камелот-Паблишинг, 2015. № 3. С. 78-87.

9. Кукиев П. Д. Гидравлические приводы штанговых скважинных насосов // Рос. нефтегаз. журн. о технологиях и оборудовании. Инженерная практика. 2015. № 4. URL: http: glavtech. ru https://glavteh.ru/%D0%B3%D0%B8%D0%B4%D1%80%D0%B0%D0%B2%D0%BB%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B8%D0%B5-%D0%BF%D1%80%D0%B8%D0%B2%D0%BE%D0%B4%D1%8B-%D1%88%D1%82%D0%B0%D0%BD%D0%B3%D0%BE%D0%B2%D1%8B%D1%85-%D1%81%D0%BA/ (дата обращения: 21.12.2022).

10. Марышева М. А., Шишкин Н. Д. Разработка и исследование параметров пневмоштанговой установки для добычи нефти // Вестн. Астрахан. гос. техн. ун-та. 2014. № 1 (57). С. 12-17.