Россия

Россия

Россия

Россия

Приводятся результаты проведения антифрикционных и противоизносных испытаний образцов смазочных сред, содержащих слоистый модификатор трения – диселенид молибдена. Основными переменными условиями испытаний выбраны нагрузка на испытательные образцы, объемная концентрация слоистого модификатора трения в смазочном масле, время предварительного хранения смазочной композиции до проведения испытаний. Основными оценочными критериями выбраны массовый износ образцов, интенсивность изнашивания, коэффициент трения. Каждый из восьми циклов испытания реализован на триботехнической установке оригинальной конструкции по цилиндрическому типу контакта. Оценивались показатели ресурса, переносимые с модельных условий проводимых испытаний на реальный трибологический узел «кольцо – цилиндр» судового дизеля 6ЧСП 18/22. По результатам триботехнических исследований выявлено влияние увеличения нагрузки на модельный узел трения установки, содержащий цилиндрическую истирающуюся пару из легированного серого чугуна, в результате чего массовый износ кольцевого подвижного образца увеличивается, а ресурс, переносимый на реальное трибологическое сопряжение судового дизеля «кольцо – цилиндр», уменьшается в 1,13–1,23 раза. Отмечено, что наибольшее влияние на показатели износа модельных образцов и ресурса, переносимого на реальное сопряжение «кольцо – цилиндр» судового дизеля, оказывает время предварительного хранения смазочной композиции, содержащей в качестве присадки диселенид молибдена. Доказано, что на ухудшение антифрикционных свойств (повышение средней температуры поверхности сегментного образца и силы трения) в значительной степени влияет уменьшение объемной концентрации противоизносной присадки в масле. Выявлено, что серьезные изменения указанных оценочных параметров справедливы для наименьшего шага нагрузки на образцы. Сформулированы общие рекомендации для использования противоизносной присадки, рассматриваемой в исследованиях. Установлено, что существует возможность хранения смазочных композиций с присадками на период не более 3-4 суток при заданных объемных концентрациях в диапазоне 0,5–1,0 %, поскольку в случае превышения данного периода на 25–40 % возможно снижение ресурса цилиндропоршневой группы дизеля вдвое при повышении изнашивания его поршневых колец и цилиндровых втулок.

слоистый модификатор, трибологический узел, триботехнические испытания, диселенид молибдена, весовой износ, интенсивность изнашивания, скорость изнашивания, ресурс, судовой д

Введение

Эффективность слоистых модификаторов трения (СМТ) как самостоятельной твердосмазочной среды достаточно широко рассмотрена в научной фундаментальной и периодической литературе [1–6]. Наряду с этим использование СМТ в транспортном двигателестроении (особенно в судовых дизелях) сдерживается свойствами дисульфида молибдена МоS2, имеющего худшие триботехнические качества, чем диселенид молибдена MoSe2. Последний в качестве противоизносных присадок в картерных смазочных системах дизельных двигателей не применяется по ряду причин: высокая стоимость, сложность стабилизации в объеме жидкого смазочного масла и т. д. Прочие СМТ для картерных систем смазки не подходят в принципе. Так, дисилицид молибдена MoSi2 приводит к высоким механическим потерям на трение смазываемых поверхностей, кристаллический графит С опасен по причине высокой вероятности загрязнения фильтрующих элементов и сепараторов крупнодисперсными частицами.

Исследования авторов в области применения диселенида молибдена в качестве одной из составляющих модификатора трения, направленного на уменьшение износа деталей цилиндропоршневой и кривошипно-шатунной группы, показали его высокую триботехническую эффективность. В работе [7] установлено, что добавление до 1,0 % в объемном отношении СМТ, содержащего диселенид молибдена MoSe2, стабилизированный пакетом жирных ненасыщенных кислот, значительно понижает износ чугунных образцов, имитирующих цилиндропоршневую группу. Однако положительная триботехническая эффективность достигается только в случае хранения разработанной противоизносной присадки [8] в составе смазочного масла на период 2–4 суток. В работе определена цель выявления триботехнической эффективности разработанной присадки [8] в диапазоне периода хранения от 5 до 7 суток. При этом диапазон уровней исследования расширен переменными условиями нагружения чугунных испытуемых образцов и различными концентрациями противоизносной присадки в масле судового назначения по объему.

Постановка цели и задач исследования

Целью исследования является анализ противоизносных и антифрикционных свойств чугунных образцов в смазочной среде с добавкой СМТ.

Задачи исследования:

– измерение весового износа чугунных образцов, имитирующих поршневое кольцо судового дизеля;

– измерение средней температуры чугунного образца за цикл противоизносного испытания;

– измерение силы сопротивления движению чугунного образца в виде кольца в корпусе чугунной втулки с целью расчета коэффициента трения на контакте испытательных образцов;

– оценка эффективности слоистого модификатора трения типа диселенида молибдена MoSe2 в составе смазочной композиции с жидким циркуляционным маслом М16Г2ЦС судового назначения в зависимости от трех уровней переменных параметров: нагрузки на образцы (Р), концентрации модификатора трения в масле (С), срока хранения противоизносной присадки (Т).

Объектом исследования является смазочное масло М16Г2ЦС (ГОСТ 12337-2020) с добавкой противоизносного модификатора трения на основе диселенида молибдена [8].

Техническая характеристика и конструктивные особенности триботехнической установки

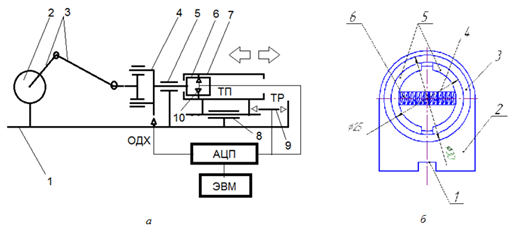

Установка для испытания образцов на трение (рисунок) базируется на раме 1, где закреплены электродвигатель 2 и направляющая 5 крейцкопфа 4, а также направляющая 8 испытательного цилиндра 7. Технические характеристики испытательной установки приведены в табл. 1.

Электродвигатель имеет выход на кривошипный вал 3 с шатуном. Шатун приводит в возвратно-поступательное движение крейцкопф 4 и поршень 6 с размещенными на нем испытуемыми сегментами чугунных колец. Сегменты истираются о чугунный съемный цилиндр 7. В цилиндре на момент начала и в течение всего цикла испытания содержится до 5 см3 смазочного масла.

Цилиндр расположен на направляющей 8 и способен скользить по ней, сопротивляясь ходу подвижного сегментного образца и, соответственно, упираясь в изгибаемую тензометрическую балку 9. Таким образом, выполняется движение корпуса цилиндра с ограниченным люфтом ∆, не превышающим значения 1,5 мм благодаря жесткости тензобалки 9. Внутри поршня расположена разжимная пружина 10, дающая возможность прикладывать радиальную нагрузку с истираемых сегментов чугунных колец на цилиндр 7. Общий разрез узла испытательного цилиндра приведен на рисунке.

Схема испытательной установки (а) и ее узла трения (б): ТР – тензорезистор; ТП – термопара;

ОДХ – отметчик двойных ходов; АЦП – аналогово-цифровой преобразователь

Layout of the test setup (a) and its friction unit (б): ТР – strain gauge; TП – thermocouple;

OДХ – marker of double moves; AЦП – analog-to-digital converter

Таблица 1

Table 1

Технические характеристики испытательной установки

Technical characteristics of the test setup

|

Параметр |

Значение |

|

Мощность приводного электродвигателя N, кВт |

0,8 |

|

Частота вращения кривошипного вала n, об/мин |

375–5 |

|

Радиус кривошипа R, мм |

18,5 |

|

Длина шатуна L, мм |

92,5 |

|

Ход поршня S, мм |

37 |

|

Диаметр соприкосновения истираемых поверхностей (сегмент кольца / цилиндр) D, мм |

25+0,03/25+0,05 |

Окончание табл. 1

Ending of Table 1

|

Параметр |

Значение |

|

Наружный диаметр съемной чугунной втулки d, мм |

30 |

|

Наибольший люфт корпуса цилиндра ∆, мм |

1,0–1,5 |

|

Дискретность измерения температуры / диапазон измерения t/dt, °С/°С |

0,1/0,1–999 |

|

Дискретность измерения двойных ходов крейцкопфа s, двойной ход |

1,0 |

|

Сопротивление измерительного тензорезистора R, Ом |

99,2 ± 0,1 |

|

Коэффициент усиления тензорезистора k |

2,17 |

|

Примерная шероховатость рабочих поверхностей чугунных истираемых образцов (сегмент кольца и съемная втулка) Ra, мкм |

0,32 |

|

Нагрузка на сегменты кольца при их истирании Р, Н |

200+0,5/400+0,5 |

|

Реализуемое контактное давление на сопряжении поверхностей «кольцевой сегмент – втулка» p (нагрузка Р = 200/400 Н), МПа |

0,85–0,03/1,7–0,01 |

Испытательный цилиндр имеет в корпусе 2 расточку внутреннего отверстия под съемную втулку 3. С внутренней поверхностью чугунной втулки соприкасаются два сегмента кольца 5, разжимаемых радиально во взаимно противоположные стороны цилиндрической пружиной 6. Пружина представлена в испытаниях двумя видами: с нагрузкой 200 и 400 Н, что представляет собой один из уровней противоизносного испытания. Сегменты кольца и втулка изготовлены из серого легированного чугуна ЧНХМД (ГОСТ 7769-82). С учетом того, что в истирании участвуют сразу два сегмента, выполняется представительность противоизносных испытаний. Корпус 2 имеет прямоугольный паз 1 для скольжения по направляющей при нагрузке тензометрической измерительной балки установки. Тензометрическая балка имеет четыре тензорезистора КФ5П1-20-100-Б-12 (ТУ 25-06.2002-80), соединенных по полной мостовой схеме. Для фиксации измерительных элементов используется клей типа ВС-350.

Измерительными элементами установки (кроме тензорезистора) являются термопара (спай расположен на глубине 1,0 мм от внутреннего диаметра сегмента кольца) и отметчик (счетчик) двойных ходов. Все указанные электрические измерители имеют выход на АЦП, отдающий конечный цифровой сигнал на ЭВМ. В качестве АЦП используется восьмиканальная тензостанция ZET017-T8 с программным комплексом ZETLab, размещенным на ЭВМ.

Результаты противоизносных испытаний оцениваются по весовому износу сегментов кольца, антифрикционные параметры – по параметрам сопротивления тензометрической балки и температуре, создаваемой на спае термопары.

Технология проведения противоизносных и антифрикционных испытаний, обработка их результатов

Оба вида испытаний выполнялись за один непрерывный цикл работы пропульсивного комплекса испытательной установки: Ти = 1 000 ч. Путь трения испытательных образцов в виде сегментов цилиндра за это время: ST = 1 665 000 м, или 2,25 ∙ 107 двойных ходов. В организации испытательных циклов предусмотрены три уровня испытаний (табл. 2).

Таблица 2

Table 2

Уровни испытательных циклов

Levels of test cycles

|

Обозначение |

Уровень |

Значение: наименьший/наибольший |

|

a |

Нагрузка на испытательные образцы, Н |

Р1 = 200 |

|

Р2 = 400 |

||

|

b |

Объемная концентрация модификатора трения |

С1 = 0,5 |

|

С2 = 1,0 |

||

|

c |

Время хранения смазочной композиции, |

Т1 = 120 |

|

Т2 = 168 |

Таким образом, общее число испытательных циклов составляет:

iц = Х(a + b + c) = 2(1 + 1 + 1) = 8,

где Х – число испытаний на отдельном уровне (два для каждого); a, b, c – количество отдельных уровней испытания по нагрузке на образцы Р (a), объемной концентрации модификатора трения в масле С (b), времени хранения смазочной композиции Т, содержащей рассматриваемый модификатор трения слоистого типа (с).

Разработанная технология проведения испытаний заключается в следующем:

1. Включается в работу триботехническая установка, описанная выше, с выполнением указанных наработок по времени испытаний Ти и пути трения ST на каждом из восьми циклов испытания.

2. В течение цикла испытания измеряются путь трения по числу двойных ходов s, температура t, °С, на поверхности контакта кольцевого сегмента с цилиндром, сила трения Ртр, Н, по показаниям сопротивления R, Ом, резистивного моста на тензометрической балке (данное показание калибруется по эталонному значению, определяется действительная сила трения).

3. С остановленной по окончании цикла испытания установки снимаются образцы цилиндрического типа из подвижного корпуса цилиндра и два сегмента кольцевого типа.

4. Износ двух подвижных сегментов кольцевого типа измеряется на весах HL-1000AnD с точностью до 10–3 г (образцы предварительно очищаются и обезжириваются). Значение износа за конкретный цикл испытания вычисляется как среднее арифметическое между значениями износа двух образцов.

5. Коэффициент трения подвижных сегментов по сопротивляющемуся перемещению цилиндра в первом приближении возможно определить по выражению

f = Ртр / Р,

где Ртр – сила трения, Н, соотнесенная с калибровочной кривой сопротивления резистора Ртр = f(R); Р – сила нагружения, Н, кольцевого сегмента разжимающей пружиной, известная заранее по выбранной для цикла испытания пружине (200 или 400 Н).

6. Составляется трибологический рейтинг из полученных восьми циклов испытания, где наименьший износ h, интенсивность изнашивания I и коэффициент трения f являются наилучшими показателями для смазочной композиции.

Также определяется ресурс Ri ходимости (временной предел сохранения зазора между деталями, удовлетворяющий нормальному циклу эксплуатации трибологического сопряжения) настоящего узла трения по показателям износа hi в каждом цикле испытания. За реальный узел в данной работе принято сопряжение «кольцо – цилиндр» судового дизеля 6ЧСП 18/22 с максимальным значением зазора hmax = 250 мкм [9].

К значению ресурса ходимости узла трения приходят путем расчета следующих выражений:

1. Весовой (массовый) износ сегментного образца, м:

hi = (mi / ρ) / A,

где mi – масса изношенного металла за цикл испытания, г; ρ = 7,7 ∙ 106– плотность чугуна для образцов сегментного типа, г/м3; А = 2,36 ∙ 10–4 – площадь контурной поверхности трения на цилиндрической сегментной поверхности подвижного образца, м2.

2. Интенсивность изнашивания сегментного образца:

Ii = hi / ST,

где ST = 166 500 – путь трения за цикл испытания, м.

3. Скорость изнашивания сегментного образца, мкм/ч:

Vi = hi ∙ 10–3 / Ти,

где Ти = 1 000 – время проведения цикла испытания, ч.

4. Ресурс ходимости узла по предельному зазору между реальными деталями (пара «кольцо – цилиндр» судового дизеля 6ЧСП 18/22), ч:

RЦПГi = hmax / Vi,

где hmax = 250 – предельный зазор, мкм, удовлетворяющий нормальным (безаварийным) условиям эксплуатации пары трения «кольцо – цилиндр» (по износу кольца) судового дизеля 6ЧСП 18/22; Vi – скорость изнашивания материала сегментного образца, мкм/ч.

Результаты проведения триботехнических исследований

Основные результаты исследования противоизносных свойств приведены в табл. 3, антифрикционных свойств – в табл. 4.

В качестве оценочных показателей противоизносных свойств кольцевого сегмента в каждом цикле испытания выступают следующие параметры [10]:

– линейный износ поверхности образца hi, м;

– безразмерная интенсивность изнашивания Ii;

– скорость изнашивания поверхности Vi, мкм/ч;

– остаточный ресурс реального сопряжения «кольцо – цилиндр» по зазору Ri, ч.

В качестве оценочных показателей антифрикционных свойств кольцевого сегмента выступают следующие параметры:

– средняя температура tср, °С, поверхности за цикл;

– коэффициент трения f между подвижным кольцевым сегментом и цилиндрическим образцом.

Таблица 3

Table 3

Основные показатели противоизносных свойств

Main indicators of antiwear properties

|

№ в рейтинге |

Обозначение цикла испытаний |

mi, г |

hi, м |

Ii |

Vi, мкм/ч |

Ri, ч |

|

1 |

Р1С2Т1 |

0,04 |

2,2 · 10–5 |

1,322 · 10–11 |

0,02201 |

11 357,5 |

|

2 |

Р1С1Т1 |

0,044 |

2,421 · 10–5 |

1,454 · 10–11 |

0,02421 |

10 325 |

|

3 |

Р2С2Т1 |

0,049 |

2,697 · 10–5 |

1,62 · 10–11 |

0,02697 |

9 271,43 |

|

4 |

Р2С1Т1 |

0,05 |

2,752 · 10–5 |

1,653 · 10–11 |

0,02752 |

9 086 |

|

5 |

Р1С2Т2 |

0,084 |

4,623 · 10–5 |

2,776 · 10–11 |

0,04623 |

5 408,33 |

|

6 |

Р1С1Т2 |

0,085 |

4,678 · 10–5 |

2,809 · 10–11 |

0,04678 |

5 344,71 |

|

7 |

Р2С2Т2 |

0,087 |

4,788 · 10–5 |

2,875 · 10–11 |

0,04788 |

5 221,84 |

|

8 |

Р2С1Т2 |

0,088 |

4,843 · 10–5 |

2,909 · 10–11 |

0,04843 |

5 162,5 |

Таблица 4

Table 4

Основные показатели антифрикционных свойств

Main indicators of antifriction properties

|

№ в рейтинге |

Обозначение цикла испытаний |

Ртр, Н |

Р, Н |

f |

tср, °C |

|

1 |

Р1С2Т1 |

1,88 |

200 |

0,009 |

186,3 |

|

2 |

Р1С1Т1 |

2,48 |

200 |

0,012 |

213,3 |

|

3 |

Р2С2Т1 |

2,6 |

200 |

0,013 |

216,4 |

|

4 |

Р2С1Т1 |

2,68 |

200 |

0,014 |

217,3 |

|

5 |

Р1С2Т2 |

4,86 |

400 |

0,012 |

222,1 |

|

6 |

Р1С1Т2 |

5,56 |

400 |

0,014 |

230,8 |

|

7 |

Р2С2Т2 |

5,83 |

400 |

0,015 |

231,7 |

|

8 |

Р2С1Т2 |

6,23 |

400 |

0,016 |

232,1 |

В отношении противоизносных свойств наилучшей позицией в трибологическом рейтинге обладают циклы испытания с наименьшими значениями hi, Ii, Vi, но наибольшими значениями Ri. Благоприятный рейтинг антифрикционных свойств складывается для наименьших значений f и tср. Обозначения уровней циклов испытаний в табл. 3 и 4 по нагрузке Р1–2, объемной концентрации С1–2 и времени предварительного хранения Т1–2 сходны с указанными в табл. 2.

Выводы

В результате проведенных триботехнических исследований можно сделать следующие основные выводы:

- При увеличении нагрузки на модельный узел трения установки, содержащий цилиндрическую истирающуюся пару из легированного серого чугуна, массовый износ кольцевого подвижного образца увеличивается, а ресурс, переносимый на реальное трибологическое сопряжение судового дизеля «кольцо – цилиндр» уменьшается на 13–23 % (внутри шага Т1 времени предварительного хранения смазочной композиции перед испытанием).

- При вариации условий трения между шагами Т1–2 предварительного хранения исследуемой смазочной среды общее значение ресурса реального сопряжения цилиндропоршневой группы судового дизеля может снизиться в 2,2 раза, однако внутри шага Т2 = 168 ч при вариации нагрузки Р1–2 ресурс уменьшается незначительно (до 1,05 раз) в зависимости от объемной концентрации противоизносной присадки в циркуляционном масле.

- Вариация значений объемной концентрации С2–1 присадки в смазочном масле дает достаточно большой диапазон значений ресурса (различие значений до 1,25 раз) внутри шага предварительного хранения смазочной среды, но только для шага Т1 = 120 ч.

- Различие полученных значений ресурса реального сопряжения в модельных образцах по сравнению с заводскими данными (текущий ресурс цилиндропоршневой группы дизеля 6ЧСП 18/22 – R = 9 000 ч) может составлять до 1,01–1,26 раз при значении шага предварительного хранения Т1 = 120 ч, однако при втором значении шага Т2 = 168 ч ухудшается в 1,66–1,74 раз.

- Проведенные исследования доказывают, что наибольшее влияние на показатели износа модельных образцов и ресурса, переносимого на реальное сопряжение «кольцо – цилиндр» судового дизеля, оказывает величина времени Т предварительного хранения смазочной композиции, содержащей в качестве присадки диселенид молибдена.

- На ухудшение антифрикционных свойств (повышение средней температуры поверхности сегментного образца и силы трения) влияет в значительной степени уменьшение объемной концентрации Сi противоизносной присадки в масле. Однако серьезные изменения указанных оценочных параметров справедливы для наименьшего шага нагрузки на образцы Р1 = 200 Н и практически не наблюдаются на наибольшем шаге давления. Изменения коэффициента трения f значительны для изменения шага Тi предварительного хранения и составляют 1,14–1,33 раз соответственно на наименьшем и наибольшем шаге нагрузки на образцы.

- Общей рекомендацией для использования рассматриваемой в исследованиях противоизносной присадки следует считать возможность хранения смазочных композиций не более 3–4 суток в диапазоне объемных концентраций С1–2 = 0,5–1,0 %. В случае превышения данного срока даже на 1-2 суток хранения возможно снижение ресурса цилиндропоршневой группы дизеля вдвое при повышении изнашивания его поршневых колец и цилиндровых втулок. Данное обстоятельство объясняется стремлением диселенида молибдена, взвешенного в объеме присадки и смазочного масла, к седиментации и укрупнению основных частиц размером менее 0,1–0,25 до 0,5 мкм и более.

1. Лобова Т. А., Марченко Е. А. Взаимодействие поверхностей трения со смазочными материалами типа 2Н-МоS2 // Трение и износ. 2008. Т. 29. № 4. С. 391-398.

2. Марченко Е. А., Лобова Т. А. Использование диселенидов тугоплавких металлов для обеспечения стабильности работы узлов трения // Вестн. науч.-техн. развития. 2009. № 5 (21). С. 16-21.

3. Марченко Е. А. О механизме изнашивания диселенида молибдена // Трение и износ. 2000. Т. 21. № 4. С. 438-443.

4. Буяновский И. А., Лобова Т. А., Марченко Е. А., Чулков И. П. Применение мелкодисперсного диселенида вольфрама для улучшения трибологических характеристик масел и пластичных смазок // Механизация строительства. 2014. № 5. С. 11-14.

5. Воронков, Б. Д. Подшипники сухого трения. Л.: Машиностроение, 1968. 139 с.

6. Цветков Ю. Н., Власов М. Ю., Дехтярь Л. И. Оценка молекулярной структуры смазочных масел комбинированным методом // Вестн. Волж. гос. акад. вод. трансп. 2019. № 59. С. 186-193.

7. Чанчиков В. А., Гужвенко И. Н., Прямухина Н. В., Прямухина М. С., Ковалев О. П. Экспериментальное исследование ресурса цилиндропоршневой группы судовых двигателей внутреннего сгорания при использовании различных смазочных композиций // Вестн. Астрахан. гос. техн. ун-та. Сер.: Морская техника и технология. 2022. № 3. С. 69-76.

8. Пат. 2570643 Рос. Федерация, МПК С10М 169/04, С10М 125/22. Противоизносная присадка / Перекрестов А. П., Дроздов Ю. Н., Чанчиков В. А., Гужвенко И. Н., Свекольников С. А.; заявл. 22.07.2014; опубл. 10.12.2015, Бюл. № 34.

9. Технические условия на ремонт дизелей 6ЧСП 18/22, 6ЧСПН 18/22, 8ЧСПН 18/22 и дизель-генераторов ДГР 100/750, ДГР 150/750. М.: Внешторгиздат, 1982. 207 с.

10. Кулагин А. В. Формирование информационных потоков при диагностировании судовых энергетических установок // Науч. проблемы вод. трансп. 2022. № 70. С. 77-86.