Russian Federation

Changing the properties of the material during physical and mechanical processing can significantly reduce the working life of the manufactured product, therefore it is important to control the quality of the surface layer of the parts. To solve this problem, non-destructive testing techniques such as etching, visual, capillary, magnetic powder, ultrasonic, vibration, eddy current methods are used at bearing enterprises. The article discusses the physical foundations of the presented techniques and provides their comparative analysis. Machine vision and digital signal processing approaches can be used to automate the processing of the results of non-destructive testing of the surface layer of bearing parts within the framework of the Industry 4.0 concept. From the point of view of productivity and the possibility of integration into the production system, the eddy current method is the most promising, the result of surface control in this way is an array of digital values. The development of modern methods of information analysis makes it possible to efficiently process a large amount of data, and machine learning makes it possible to solve problems of classification, regression, etc. This article provides methodological support for the development and application of an automated eddy current control system using machine learning and data mining methods. The works of scientists devoted to the processing of the results of the shock control of various objects, including bearing parts, are considered, it is noted that previously attention had not been paid to the issue of a reasonable choice of a machine learning model for recognizing defects on the surface of parts. The possibility of using the median polishing method to transform the eddy current signal is shown. The development and implementation of a bearing defect recognition system based on the methodological support presented in this paper can significantly improve the efficiency of product quality control and optimize the technological process.

non-destructive testing, Industry 4.0, bearings, defect, eddy current signal, machine learning, data analysis, recognition, automation, surface layer

Введение

В настоящий момент на промышленных предприятиях активно внедряется и развивается концепция «Индустрия 4.0», которая включает в себя комплексную автоматизацию, цифровизацию, разработку интеллектуальных систем управления и контроля, что, в свою очередь, ведет к росту производительности, снижению вероятности ошибок и повышению качества изделий [1]. Критерий качества играет особую роль при производстве высокоточных деталей, которые используются во многих отраслях промышленности, к таким деталям относятся подшипники [2–4].

Подшипники применяются при конструировании станков, медицинского оборудования, автомобилей и другой техники. Выход из строя деталей подшипника в процессе работы может привести к различным негативным последствиям: от простоя оборудования до угрозы здоровью и жизни людей. В целях обеспечения высокого качества подшипников, а также совершенствования технологического процесса необходимо осуществлять контроль на каждом этапе производства деталей. Для эффективной реализации подобного мониторинга качества могут применяться различные инструменты в рамках «Индустрии 4.0», такие как внедрение единых информационных пространств и сервисов облачных вычислений, использование методов data science (науки о данных) и машинного обучения [1, 5–7].

Таким образом, разработка системы контроля качества деталей подшипников с применением современных технологий автоматизации, цифровизации и обработки данных является актуальной и перспективной задачей.

Неразрушающий контроль поверхностного слоя деталей подшипников

Качество деталей подшипников зависит от двух факторов: соответствия заданным геометрическим параметрам и состояния поверхности. Применение различных измерительных приборов, например координатно-измерительных машин, позволяет осуществлять контроль формы и размеров изделий; определение характеристик поверхностного слоя деталей является более сложной задачей, т. к. изменение структуры (дефект) поверхности протяженностью несколько десятых долей миллиметра может привести к существенному сокращению срока службы подшипника и неожиданному выходу из строя в процессе работы [2–4].

Для осуществления контроля качества поверхностного слоя деталей подшипников на производстве применяются различные методы, основанные на физико-химических и механических свойствах материала. Ниже приведена сравнительная таблица методик контроля, применяемых в подшипниковом производстве [2, 3, 8–10].

Сравнение методов неразрушающего контроля деталей подшипников

Comparison of methods of non-destructive testing of bearing parts

|

Метод |

Физические основы метода |

Форма результатов контроля |

Производительность |

|

Визуальный |

Осмотр специалистом детали |

– |

До 10 изделий в 1 ч |

|

Капиллярный |

Взаимодействие химических растворов и разрывов |

Индикаторные следы |

|

|

Травление |

Химическое взаимодействие специального раствора |

||

|

Магнитопорошковый |

Формирование локальных |

До 100 изделий в 1 ч |

|

|

Ультразвуковой |

Исследование разницы |

Цифровые значения |

|

|

Вибрационный |

Рассмотрение детали как |

||

|

Вихретоковый |

Косвенным образом исследуются электромагнитные свойства |

До 1 000 изделий в 1 ч |

С точки зрения автоматизации обработки результатов методы контроля можно разделить на 2 группы: первая группа включает методы, в которых для автоматического обнаружения дефектов необходимо использовать компьютерное зрение (капиллярный, травление, магнитопорошковый), а вторая группа – методы, позволяющие производить анализ с применением технологий цифровой обработки сигналов и данных (ультразвуковой, вибрационный, вихретоковый). В условиях реального производства применение компьютерного зрения может быть затруднено, т. к. технологическая среда часто характеризуется изменчивыми условиями: переменное освещение, пыль, вибрации и другие внешние воздействия могут создавать трудности при съемке и обработке изображений, также данный подход накладывает ограничения на контроль деталей различных видов и размеров. Таким образом, применение методов контроля с использованием измерительных приборов и технологий обработки цифровых сигналов может быть более эффективным в подшипниковом производстве, также следует отметить, что подобные методы позволяют обнаруживать неоднородности на уровне микроструктуры и подповерхностные дефекты [8–10].

Одним из наиболее производительных методов неразрушающего контроля изделий машиностроения является вихретоковый метод, это связано с тем, что для реализации данной методики деталь не должна быть специально подготовлена (намагничена, смочена раствором и т. п.). Кроме того, вихретоковый контроль позволяет не только обнаружить дефект поверхности, но и классифицировать его тип, что является важным фактором в контексте непрерывного совершенствования технологического процесса [3, 5, 8].

В настоящее время активно разрабатываются приборы для контроля поверхности деталей подшипников вихретоковым методом, одним из таких приборов является ПВК-К2М (внесен в Государственный реестр средств измерений, № 26079-03). Данное аппаратное обеспечение соответствует требованиям концепции Индустрии 4.0, т. к. основным вычислительным элементом ПВК-К2М является персональный компьютер, что обеспечивает гибкость использования программного обеспечения различной сложности, также в данный прибор встроен трехкоординатный манипулятор, это позволяет использовать ПВК-К2М для контроля качества поверхности деталей с различными геометрическими особенностями и размерами, таким образом обеспечивается принцип универсальности системы [5].

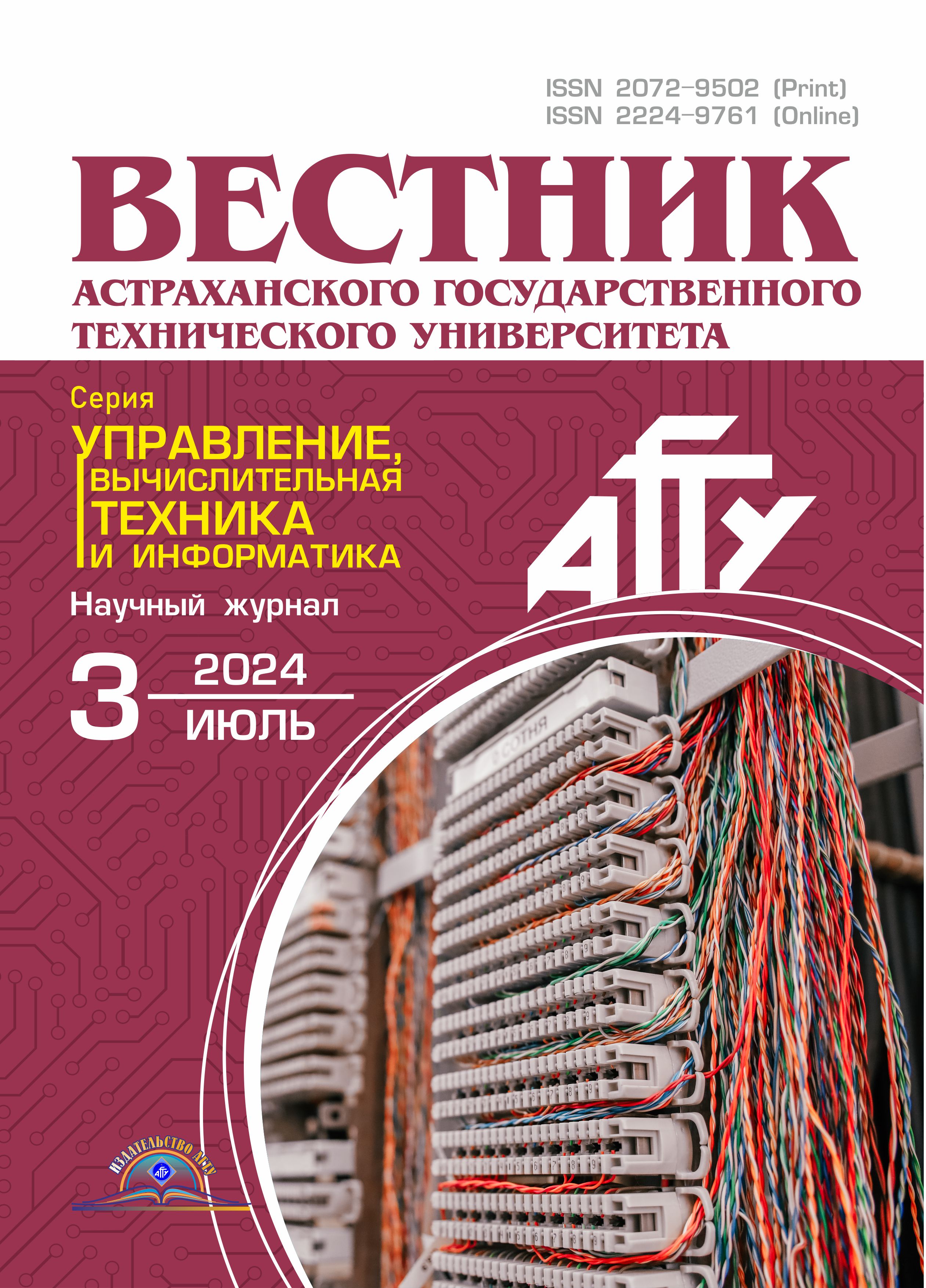

Результатом вихретокового контроля является большой массив цифровых значений, размером около 30 000 наблюдений, каждая величина в данном массиве характеризует состояние поверхности объекта контроля в определенной точке сканирования. На рис. 1 показана визуализация (цветовая сетка) данных, полученных прибором ПВК-К2М при сканировании поверхности подшипников с дефектом класса «трещина».

Рис. 1. Сканограмма вихретокового контроля поверхности с трещиной

Fig. 1. Scan of eddy current monitoring of a cracked surface

Классическим способом анализа данных при вихретоковом контроле считается рассмотрение оператором вида выходного сигнала, однако данный метод обладает небольшой производительностью и высокой зависимостью от «человеческого фактора», поэтому возникла потребность в разработке автоматизированной системы распознавания дефектов поверхностного слоя деталей подшипников по цифровому сигналу вихретокового датчика.

Методологическое обеспечение автоматизации распознавания дефектов поверхностного слоя деталей подшипников с применением машинного обучения

С развитием вычислительной техники и методов анализа данных появилась возможность автоматизировать обработку результатов вихретокового контроля для обнаружения дефектов поверхностного слоя деталей, наиболее перспективным направлением в области распознавания образов является применение технологий искусственного интеллекта, а именно машинного обучения.

Машинное обучение – это кластер методов искусственного интеллекта, способных решать задачи на основе опыта предыдущих решений [6, 11, 12].

На рис. 2 представлена концепция применения машинного обучения в распознавании дефектов поверхностного слоя подшипников. Процесс разработки и применения системы распознавания деталей подшипников с использованием машинного обучения можно разделить на 3 основных этапа: исследования, обучающий эксперимент и непосредствен-

но контроль качества изделий на производстве (см. рис. 2). Изучением возможности определения различных типов дефектов по сигналу вихретокового преобразователя занимались как российские, так и зарубежные ученые. Идентификации дефектного состояния машиностроительных изделий посвящены научные работы Н. П. Алешина, С. В. Скрынникова [13], А. В. Семенова, Д. А. Слесарева [14], М. А. Ганзена [15] и др. В представленных исследованиях основными методами обработки результатов контроля являются математическое моделирование, дисперсионный анализ и искусственные нейронные сети. Иностранные ученые разрабатывают алгоритмы определения дефектов поверхностей деталей на основе таких методик, как вейвлет-преобразование и нейросетевые модели [16, 17].

Рис. 2. Этапы создания и применения автоматизированной системы вихретокового контроля деталей подшипников

на основе методов машинного обучения

Fig. 2. Stages of creation and application of an automated eddy current control system for bearing parts

based on machine learning methods

Значимый вклад в развитие методологического и алгоритмического обеспечения системы распознавания дефектов деталей подшипников по сигналу вихретокового датчика внесли А. А. Игнатьев, С. А. Игнатьев, Е. М. Самойлова, О. В. Волынская, О. С. Шумарова, К. Л. Вахидова и др. [3, 5, 7, 8, 18–20]. В своих работах данные исследователи использовали такие инструменты обработки и анализа вихретокового сигнала, как Фурье-преобразование, теория вейвлетов, фрактальный анализ, расчет статистических показателей, искусственные нейронные сети.

Ранее в научных работах, посвященных обработке результатов вихретокового контроля, не освещались вопросы сравнительного анализа, обоснованного выбора и использования различных подходов машинного обучения (помимо искусственных нейронных сетей) для распознавания дефектов подшипников.

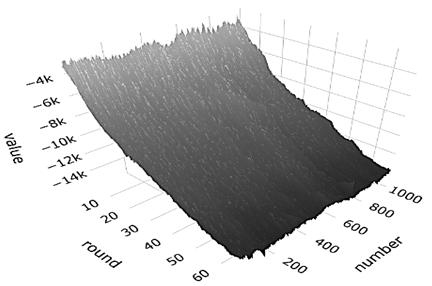

В ходе исследований вихретокового сигнала, полученного при сканировании деталей подшипников, было определено, что из-за скольжения датчика над поверхностью объекта контроля выходные данные могут быть зашумлены. На рис. 3 показан трехмерный график, построенный по сигналу вихретокового преобразователя при контроле детали подшипника

с дефектом «шлифовальный прижог».

Рис. 3. Трехмерный график исходного сигнала вихретокового преобразователя

Fig. 3. Three-dimensional graph of the original eddy current converter signal

Данные обладают трендом (см. рис. 3), это противоречит физическому смыслу построения вихретокового образа и затрудняет процесс анализа контроля. Для решения этой проблемы можно использовать метод медианной полировки.

Медианная полировка – это статистический метод, суть которого заключается в последовательном вычитании из строк и столбцов матрицы ненулевых медиан [21].

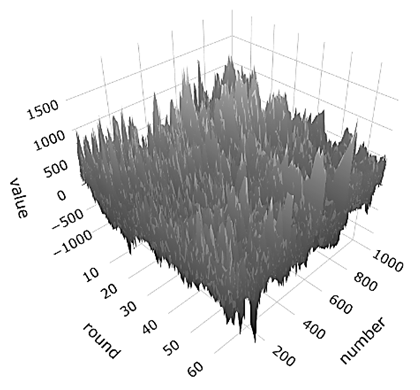

На рис. 4 показан график данных, изображенных на рис. 3, но после применения к исходному сигналу вихретокового преобразователя метода медианной полировки.

Рис. 4. Трехмерный график сигнала вихретокового преобразователя после обработки методом «медианной полировки»

Fig. 4. Three-dimensional graph of the eddy current converter signal after processing by the “median polishing” method

По данным, полученным после обработки, можно точнее выделить области неоднородной структуры поверхностного слоя и идентифицировать вид дефекта.

Следующим этапом после преобразования исходного сигнала вихретокового контроля является классификация областей полученного образа на 2 класса: «приемлемое качество поверхности» и «возможен дефект», это может быть выполнено по критерию среднеквадратического отклонения или другого признака однородности сигнала.

Если область вихретокового образа была отнесена к классу «возможен дефект», то далее необходимо определить тип дефекта, для этого можно использовать модели машинного обучения, позволяющие производить мультиклассовую классификацию, в работе [12] был приведен сравнительный анализ таких методов, были рассмотрены древовидные модели, искусственные нейронные сети, опорные вектора, показана возможность применения данных методик в задаче распознавания дефектов по сигналу вихретокового преобразователя. Древовидные модели (деревья решений, случайный лес) являются более интерпретируемыми методами, что особенно важно в условиях реального производства, однако нейронные сети в ряде случаев могут давать более точные результаты. В качестве источника экспертной информации для данной задачи могут быть использованы документы-классификаторы, которые обычно применяются операторами для сравнения получаемого сигнала с эталонным видом для каждого дефекта. Так, на предприятии ОАО «ЕПК-Саратов» был разработан классификатор неоднородности и дефектов деталей подшипников К3-2005 [3, 8], данный документ может быть применен для разметки вихретокового сигнала в процессе разработки автоматической системы распознавания дефектов.

Заключительным этапом автоматизации вихретокового контроля на основе методов машинного обучения является процесс объединения обученных моделей, разработанных алгоритмов, методов в единую систему.

Применение методологии, описанной в данной работе, может быть использовано для повышения эффективности и производительности системы неразрушающего контроля изделий подшипниковой промышленности.

Заключение

Современное развитие цифровой техники и методов обработки данных позволяет автоматизировать большинство процессов промышленного предприятия, в том числе контроль качества выпускаемой продукции, что особенно важно при производстве высокоточных деталей – подшипников. Применение автоматизированной системы определения качества поверхностного слоя позволяет повысить эффективность распознавания дефектов деталей за счет снижения влияния человеческого фактора.

Для неразрушающего контроля качества поверхностного слоя деталей подшипников могут быть применены различные методы: капиллярный, травление, магнитопорошковый, ультразвуковой, вибрационный, вихретоковый. С точки зрения производительности и автоматизации наиболее перспективным является метод вихретокового контроля.

Представление результатов вихретокового контроля в виде массива цифровых значений позволяет использовать современные методы анализа данных, искусственного интеллекта и машинного обучения для распознавания дефектов деталей подшипников.

Применение системы контроля качества поверхностного слоя деталей подшипников на основе методов машинного обучения может увеличить эффективность технологического процесса, свести к минимуму количество брака, снизить время простоя оборудования и существенно повысить производительность промышленного предприятия в целом.

1. Tarasov I. V. Industriia 4.0: poniatie, kontseptsii, tendentsii razvitiia [Industry 4.0: concept, concepts, development trends]. Strategii biznesa, 2018, no. 6 (50), pp. 57-63.

2. Rudiuk M. Iu., Leont'ev A. A., Gur'eva A. A. Metody kontrolia i tekhnologicheskie metody obespecheniia kachestva podshipnikov kacheniia [Control methods and technological methods for ensuring the quality of rolling bearings]. Aktual'nye voprosy sovremennykh nauchnykh issledovanii: sbornik statei IX Mezhdunarodnoi nauchno-prakticheskoi konferentsii (Penza, 05 fevralia 2024 g.). Penza, Nauka i pros-veshchenie Publ., 2024. Pp. 118-122.

3. Ignat'ev A. A., Gorbunov V. V., Ignat'ev S. A. Monitoring tekhnologicheskogo protsessa kak element sistemy upravleniia kachestvom produktsii [Process monitoring as an element of the product quality management system]. Saratov, Izd-vo SGTU, 2009. 160 p.

4. Ignat'ev A. A., Dobriakov V. A., Ignat'ev S. A. Avtomatizirovannyi kontrol' v sisteme upravleniia kache-stvom izgotovleniia detalei podshipnikov [Automated con-trol in the quality management system for manufacturing bearing parts]. Vestnik Saratovskogo gosudarstvennogo tekhnicheskogo universiteta, 2020, no. 1 (84), pp. 14-25.

5. Samoilova E. M. Sistemnyi integrirovannyi podkhod k upravleniiu kachestvom produktsii na osnove intellektualizatsii monitoringa v edinom informatsionnom prostranstve [A systematic integrated approach to product quality management based on the intellectualization of monitoring in a single information space]. Vestnik Permskogo natsional'nogo issledovatel'skogo politekhnicheskogo universiteta. Mashinostroenie, materialovedenie, 2017, vol. 19, no. 2, pp. 179-195.

6. Khabarov V. I., Lukashin K. V. Razvitie Iskusstven-nogo intellekta v period Chetvertoi promyshlennoi re-voliutsii [The development of Artificial Intelligence during the Fourth Industrial Revolution]. Razvitie nauki i praktiki v global'no meniaiushchemsia mire v usloviiakh riskov: sbornik materialov XVI Mezhdunarodnoi nauchno-prakticheskoi konferentsii (Moskva, 15 fevralia 2023 g.). Moscow, ALEF Publ., 2023. Pp. 158-161.

7. Samoilova E. M., Ignat'ev A. A. Metody i algoritmy intellektualizatsii monitoringa tekhnologicheskikh sistem na osnove avtomatizirovannykh stanochnykh modulei integrirovannogo proizvodstva: monografiia: v 3 chastiakh [Methods and algorithms for the intellectualization of monitoring technological systems based on automated machine modules of integrated production: monograph: in 3 parts]. Saratov, Izd-vo SGTU, 2019. Part 3. Gibridnaia intellektual'naia sistema. In-formatsionnaia integratsiia na urovne ASUTP. 84 p.

8. Ignat'ev A. A., Shumarova O. S., Ignat'ev S. A. Raspoznavanie defektov poverkhnostei kacheniia kolets pod-shipnikov pri avtomatizirovannom vikhretokovom kontrole s primeneniem veivlet-preobrazovanii: monografiia [Recognition of defects in rolling surfaces of bearing rings in automated eddy current control using wavelet transformations: monograph]. Saratov, Izd-vo SGTU, 2017. 108 p.

9. Petrov O. N., Sokol'nikov A. N., Vereshchagin V. I., Agrovichenko D. V. Metody nerazrushaiushchego kontro-lia [Non-destructive testing methods]. Krasnoiarsk, Izd-vo Sibir. feder. un-ta, 2021. 132 p.

10. Zakharchenko M. Iu., Shchegolev S. S., Motkov A. G., Ignat'ev A. A. Vyiavlenie defektov kolets podshipnikov s ispol'zovaniem energoeffektivnogo avtomatizirovannogo kompleksnogo metoda nerazrushaiushchego kontrolia [Detection of bearing ring defects using an energy-efficient automated integrated non-destructive testing method]. Vysokie tekhnologii v mashinostroenii: materialy Vserossiiskoi nauchno-tekhnicheskoi internet-konferentsii (Samara, 25–28 oktia-bria 2016 g.). Samara, Izd-vo Samar. gos. tekhn. un-ta, 2016. Pp. 140-142.

11. Sirota A. A. Metody i algoritmy analiza dannykh i ikh modelirovanie v MATLAB [Methods and algorithms of data analysis and their modeling in MATLAB]. Saint Petersburg, BKhV-Peterburg Publ., 2016. 384 p.

12. Ignat'ev M. A. Obzor metodov mashinnogo obucheniia dlia primeneniia v zadache identifikatsii vida defekta po vikhretokovomu signalu [An overview of machine learning methods for use in the problem of identifying the type of defect by an eddy current signal]. Vestnik Saratovskogo gosudarstvennogo tekhnicheskogo universiteta, 2023, no. 2 (97), pp. 19-29.

13. Aleshin N. P., Skrynnikov S. V., Krys'ko N. V., Shchipakov N. A., Kusyi A. G. Klassifikatsiia poverkh-nostnykh defektov osnovnogo metalla truboprovodov po rezul'tatam kompleksnoi diagnostiki [Classification of surface defects of the base metal of pipelines based on the results of complex diagnostics]. Komp'iuternaia optika, 2023, vol. 47, no. 1, pp. 170-178.

14. Semenov A. V., Slesarev D. A. Matematicheskoe modelirovanie vikhretokovogo nerazrushaiushchego kontrolia strendovykh kanatov [Mathematical modeling of eddy current non-destructive testing of bench ropes]. Kontrol'. Diagnostika, 2021, vol. 24, no. 12 (282), pp. 4-11.

15. Ganzen M. A. Robotizirovannyi vikhretokovyi kontrol' detalei GTD s ispol'zovaniem neironnykh setei [Robotic eddy current control of GTE parts using neural networks]. Vestnik RGATA imeni P. A. Solov'eva, 2019, no. 2 (49), pp. 65-70.

16. Grimberg R., Savin A., Steigmann R. Automated eddy current data analysis. International Journal of Materials and Product Technology, 2011, vol. 41, no. 1/2/3/4, pp. 75-88.

17. Xiang P. Automatic multi-frequency rotating-probe eddy-current data analysis. Dissertation for the degree of Doctor of Philosophy. USA, Iowa State University Press, 2005. 94 p.

18. Volynskaia O. V. Avtomatizatsiia vikhretokovogo kontrolia neodnorodnosti struktury poverkhnostnogo sloia detalei podshipnikov pri monitoringe protsessa shlifovaniia. Dissertatsiia … kand. tekhn. nauk [Automation of eddy current control of the heterogeneity of the structure of the surface layer of bearing parts when monitoring the grinding process. Dissertation ... Candidate of Technical Sciences]. Saratov, Izd-vo SGTUI, 2002. 172 p.

19. Vakhidova K. L., Ignat'ev A. A., Ignat'ev S. A. Opredelenie fraktal'noi razmernosti signalov vikhretokovogo datchika dlia raspoznavaniia defektov detalei podshipnikov [Determination of the fractal dimension of the eddy current sensor signals for detecting defects in bearing parts]. Avtomatizatsiia i upravlenie v mashino- i priborostroenii: sbornik nauchnykh trudov. Saratov, Izd-vo SGTU, 2020. Pp. 6-8.

20. Ignat'ev A. A. Metody identifikatsii defektov shlifovannykh detalei podshipnikov pri avtomatizirovannom vikhretokovom kontrole s primeneniem intellektual'nykh tekhnologii [Methods for identifying defects in ground bearing parts in automated eddy current control using intelligent technologies]. Vestnik Saratovskogo gosudarstvennogo tekhnicheskogo universiteta, 2022, no. 1 (92), pp. 19-35.

21. Hoaglin D., Mosteller F., Tukey J. Understanding Robust and Exploratory Data Analysis. USA, Wiley, 2000. 480 p.