Using the example of catalytic reforming, a scientific description of the task of managing continuous techno-logical processes in oil refining under uncertainty has been performed and an appropriate management approach has been developed. It is proposed to take into account the influence of disturbances in the systems of automatic control of parameters (temperature, level, flow and pressure) in the unit for stabilizing the catalysate in the catalytic reforming unit. These parameters are important characteristics of the catalysate stabilization unit, whose indicators characterize the quality of functioning of the entire catalytic reforming complex. The problem of control for continuous technological processes in oil refining is solved using the example of catalytic reforming under uncertainty by solving the following tasks: development of a procedure and selection of methods for optimizing these processes; development of optimization algorithms for these processes; application of an optimization algorithm for these processes in order to calculate optimal control values; ensuring the stability of automatic control systems (stabilization) of the parameters of these processes. The management of these processes consists in finding optimal controls that contribute to achieving a minimum of a single criterion of op-timality, taking into account disturbances and constraints. The development of a control system for catalytic reforming provides a more efficient control option for catalytic reforming with the most important positive effects: a decrease in the average annual organizational costs for the technological process by 86.74 million rubles. with no increase in the octane number for gasoline produced, an increase in the average octane number for gasoline produced by 1.1 with no decrease in the amount of organizational costs for the technological process.

catalytic reforming, continuous technological processes in oil refining, organizational costs of the technological process, octane number of gasoline produced, software package

Введение

В настоящее время актуально научно-техническое направление, устремленное на рост эффективности производственных процессов разработкой и внедрением в производство повышающих эффективность систем управления. Для развития экономики России важны непрерывные технологические процессы в нефтепереработке (НТП) (каталитический риформинг (КР), каталитический крекинг, изомеризация, гидроочистка и т. д.), управление которыми происходит при наличии неизмеряемых возмущений (при неопределенности). Проблемой управления НТП при неопределенности является отсутствие единой методики, независящей от его вида.

Среди НТП важное стратегическое значение имеет КР, который в основном используется для получения бензина с высоким октановым числом. В приоритетные направления развития нефтепереработки в РФ до 2035 г. входит увеличение доли КР с 21 050 до 24 000 тыс. т. Рост связан с увеличением потребности в высокооктановых компонентах бензина. В 2020–2030 гг. на отечественных нефтеперерабатывающих заводах (НПЗ) планируется ввести 6 установок КР, имеющих суммарную мощность 2 955 тыс. т/год. При этом не имеются системы управления КР, способствующие повышению октанового числа выпускаемого бензина и снижению организационных издержек технологического процесса [1].

Организационными издержками технологического процесса являются материальные и финансовые затраты, нацеленные на получение бензина с высоким октановым числом из сырья нефтей и газовых конденсатов с использованием КР. Эффективность его связана не только с поддержанием на заданном уровне октанового числа выпускаемого бензина, но и со снижением организационных издержек. Таким образом, является актуальной проблема разработки системы для управления КР, которая достигала бы оптимальное соотношение величины октанового числа по выпускаемому бензину и величины организационных издержек для технологического процесса – наилучшего варианта выбора между тем, чтобы нужно было либо повысить величину октанового числа по выпускаемому бензину, либо понизить величину организационных издержек для технологического процесса, при условии достигнуть минимума критерию оптимальности.

Поскольку имеется антагонизм между величиной октанового числа выпускаемого бензина и организационными издержками технологического процесса, необходимо такое управление КР, при котором осуществимы эти условия при достижении минимума критерия оптимальности в обоих случаях.

На примере КР необходимо научное описание задачи управления НТП при неопределенности, разработка подхода к нему, учитывая влияние возмущений в системах автоматического регулирования (САР) параметров (температуры, уровня, расхода и давления) в блоке по стабилизации катализата (БСК) в установке КР. Данные параметры являются важными характеристиками БСК и характеризуют качество функционирования всего комплекса КР.

Возникает необходимость решения проблемы по управлению для НТП [2].

Постановка задачи

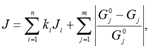

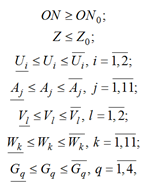

Рассмотрим управление НТП с целевой функцией:

(1)

(1)

где J – значение единого критерия оптимальности

(ЕКО); Ji – величина частного критерия; ki – коэффициент взвешивания для частного критерия Ji; n – число всех критериев; ![]() 0 < ki < 1; Gj – соответствующие значения заданного

0 < ki < 1; Gj – соответствующие значения заданного

и текущего состояния стабилизируемого параметра; m – число всех стабилизируемых параметров.

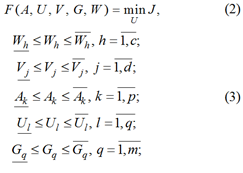

Управление НТП (2) состоит в нахождении оптимальных управлений, способствующих достижению минимума ЕКО при учете возмущений V и ограничений (3):

где А – вектор входов; U – вектор управлений; V – вектор возмущений; G – вектор стабилизируемых параметров; W – вектор выходов.

При решении проблемы по управлению для НТП предлагается концепция управления НТП, сочетающая задачи: разработку процедуры и подбор методов по оптимизации для НТП в неопределенности; разработку алгоритмов отыскания начала для оптимизации и оптимизации для НТП в неопределенности; применение алгоритма оптимизации НТП в неопределенности с целью вычисления оптимальных значений управлений для определенного НТП; обеспечение устойчивости САР (стабилизация) параметров НТП при неопределенности [3].

Описание каталитического риформинга

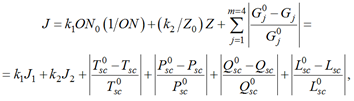

Целью управления КР является достичь минимальное значение ЕКО (4) при переменном качестве сырья и топливного газа:

(4)

(4)

где ON0 – минимальная величина октанового числа по выпускаемому бензину; Z0 – максимальная величина организационных издержек для технологического процесса; J1 – нормированная величина для критерия максимума по октановому числу по выпускаемому бензину ON; J2 – нормированная величина по критерию минимума по организационным издержкам для технологического процесса Z; k1, k2 – величины взвешивающих коэффициентов, k1 + k2 = 1, 0 < k1 < 0, 0 < k2 < 1; Gj – соответствующие значения заданного и текущего состояния стабилизируемого параметра (температуры стабильного катализата в нижней части КС Tsc, давления Psc, расхода орошения Qsc, уровня Lsc в КС); m = 4 – число всех стабилизируемых параметров.

Критерий (4) позволяет объединить частные критерии и привести их к безразмерному виду.

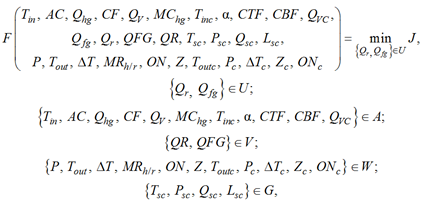

Управление КР бензинов с технологией непрерывной регенерации катализатора (5) состоит в нахождении оптимальных управлений, способствующих достижению минимума ЕКО при учете возмущений V и ограничений на выходы W:

(5)

(5)

при ограничениях:

(6)

(6)

где {Qr, Qfg} – управления.

При решении проблемы по управлению для КР предлагается его концепция, сочетающая задачи: разработку процедуры и подбор методов по оптимизации для КР в неопределенности; разработку алгоритмов в отыскании начала для оптимизации и оптимизации для КР в неопределенности; применение алгоритма оптимизации КР в неопределенности с целью вычисления оптимальных значений управлений; обеспечение устойчивости САР (стабилизация) параметров СК (температуры стабильного катализата в нижней части КС Tsc, давления в КС Psc, расхода орошения в КС Qsc, уровня в КС Lsc) при неопределенности [4].

Результаты исследования

В формальном виде математическое описание (МО) НТП:

W = Ψ(V, A, U), (7)

где Ψ – система из уравнений для МО НТП.

Зададим последовательность по выполнению МО НТП: задание данных по упрощениям и допущениям; изображение взаимосвязи по переменным НТП (если необходимо); выполнение всего МО НТП; проверка по адекватности МО НТП.

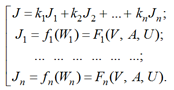

Разработав математические функции по зависимостям, служащим для вычисления выходов НТП, их объединяют в МО НТП как систему из уравнений Выделяют основные из выражений системы – совокупность (n + 1):

(8)

(8)

Конкретизируем предыдущее описание для КР.

Формально МО представлено в (7).

Основными этапами выполнения МО КР являются: принятие упрощений и допущений; иллюстрация взаимосвязи переменных КР; выполнение МО КР; подтверждение адекватности МО КР.

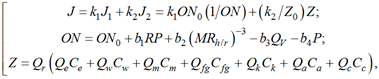

Выражения для вычисления октанового числа выпускаемого бензина и организационных издержек технологического процесса объединены в МО КР, являющееся системой уравнений . Основные его выражения составляют совокупность трех уравнений:

(9)

(9)

где ON0 – основное значение октанового числа; RP – жесткость КР, RP ϵ [0; 1]; MRh/r – мольное соотношение водорода и сырья, %; QV – объемная скорость потока сырья, 1/ч; P – давление внутри реакторов, МПа; bj – настройки МО КР.

Для примера вычислим ЕКО по МО КР. Исходными данными для вычисления ЕКО являются: взвешивающие коэффициенты k1 = k2 = 0,5; максимальная величина суточных организационных издержек технологического процесса Z0 = 7,6 млн руб.; минимальная величина октанового числа выпускаемого бензина ON0 = 92; текущая величина суточных организационных издержек технологического процесса Z = 7,455 млн. руб.; текущая величина октанового числа выпускаемого бензина ON = 92,32.

По последним данным по (1) вычисляем ЕКО:

![]()

Погрешность в относительных единицах выполненного МО КР не более 5 %, т. е. МО КР адекватное.

Предлагается путь по управлению для НТП, в котором оптимизация для них проходит по экспертным данным (в неопределенности), учитывающим действие возмущений, и в начале оптимизации используются оптимальные значения управлений, вычисляемые без учитывания возмущений.

Выделена отдельно процедура по оптимизации для НТП, включающая два основных этапа:

1) вычисление значений управлений U, минимизирующих величину ЕКО без учитывания возмущений V;

2) вычисление оптимальных значений управлений U*, способствующих достижению минимума ЕКО, минимизирующих величину ЕКО с учитыванием возмущений V.

Во втором этапе применяются значения управлений U при задании параметров для нечеткой цели по управлению для НТП.

Алгоритмом по отысканию значения начала по оптимизации для НТП вычисляются значения управлений U, минимизирующих величину ЕКО без учитывания возмущений V.

Алгоритмом по оптимизации для НТП в неопределенности вычисляются значения оптимальных управлений U, минимизирующих величину ЕКО с учитыванием возмущений V.

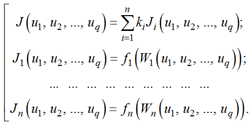

Необходимо провести процедуру отыскания минимума для функции J (1). Имеется связь для функции J и q переменных: u1, u2, …, uq. Можно преобразовать (9) к (10):

(10)

(10)

Сделана разработка алгоритма по оптимизации для НТП в неопределенности, с приведенным ниже описанием.

Шаг 1. Нечеткие значения целей и ограничений оценивает оператор при накопленном опыте и знаниях, имеющихся в наличии четких и нечетких экспертных данных [5].

Шаг 2. При заданном множестве по управлениям (q-мерном пространстве по управлениям) ZU = {u1, u2, ..., uq} нечеткие значения целей ![]() и ограничений

и ограничений ![]() представляются в виде нечетких множеств на множестве ZU. Благодаря алгоритму по отысканию начала для оптимизации для НТП вычисляется минимум величины ЕКО: minJ(u1, u2, ..., uq) = J0 и начения по управлениям:

представляются в виде нечетких множеств на множестве ZU. Благодаря алгоритму по отысканию начала для оптимизации для НТП вычисляется минимум величины ЕКО: minJ(u1, u2, ..., uq) = J0 и начения по управлениям:

![]() . Из регламента для НТП определяемы пределы по изменениям для управлений:

. Из регламента для НТП определяемы пределы по изменениям для управлений: ![]()

Шаг 3. Нечеткие значения ограничений и целей формализуются функциями принадлежности (ФП) (гауссовыми, сигмоидальными, треугольными и пр.). Иногда параметры для ФП для нечетких значений целей и ограничений оцениваются оператором рекомендованными значениями для конкретных параметров. В этих случаях комбинируются четкие

и нечеткие экспертные данные.

Шаг 4. Принципом Беллмана-Заде (11) в нечетком значении решения ![]() пересекаются e нечетких значений целей

пересекаются e нечетких значений целей ![]() нечетких значений ограничений

нечетких значений ограничений ![]()

![]() (11)

(11)

Затем идет поиск по ФП для решения ![]() (12) по минимуму из ФП по ограничениям и целям:

(12) по минимуму из ФП по ограничениям и целям:

![]() , (12)

, (12)

где µ(u1, u2, ..., uq) – значения ФП.

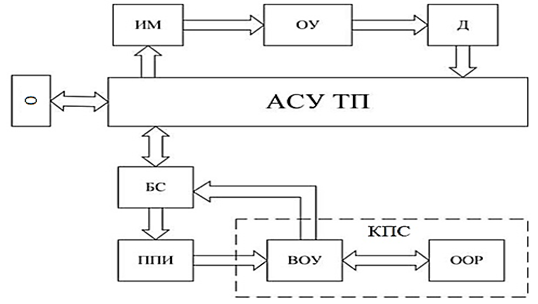

Шаг 5. Из области пересечения нечетких значений целей и нечетких значений ограничений µD (u1, u2, ..., uq) вычисляются значения ![]() максимизирующие значение ФП для нечеткого решения:

максимизирующие значение ФП для нечеткого решения:

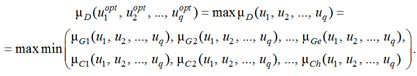

(13)

(13)

При недоступности вычисления оптимальных значений управлений, максимизирующих значение ФП для нечеткого решения в заданном универсуме управлений, при решении задачи по управлению для НТП берется вектор по управлениям (![]() из алгоритма по отысканию начала для оптимизации для НТП.

из алгоритма по отысканию начала для оптимизации для НТП.

Конкретизируем предыдущее описание для КР.

Процедурой оптимизации КР при неопределенности является последовательность выполнения двух основных этапов:

1) этап по отысканию значений по управлениям U для минимизации величины ЕКО без учитывания возмущений V;

2) этап по отысканию значений по оптимальным управлениям U*, минимизирующих величину ЕКО, учитывая возмущения V.

При выполнении второго этапа применяются управления U в задании нечеткой цели управления КР.

Алгоритм отыскания начала оптимизации КР отыскивает управления U, способствующие достижению минимума ЕКО, не учитывая возмущения V.

Алгоритм оптимизации КР при неопределенности отыскивает управления U*, способствующие достижению минимума ЕКО учитывая возмущения V.

Применим алгоритм оптимизации КР при неопределенности для вычисления оптимальных управлений [6].

Алгоритмом отыскания начала оптимизации КР вычислен минимум ЕКО J0 = 0,97 и управления: значение расхода сырья x0 = 160 м3/ч и топливного газа y0 = 950 м3/ч. По регламенту КР заданы пределы для управлений: расход сырья ![]() м3/ч, расход топливного газа

м3/ч, расход топливного газа ![]() м3/ч.

м3/ч.

Цель описывается гауссовой ФП:

![]() (14)

(14)

Значения (160; 950) принадлежат минимуму ЕКО.

Ограничение ![]() описывается сигмоидальной ФП:

описывается сигмоидальной ФП:

![]() (15)

(15)

Значения (150; 850) совпадают с управлениями, способными с точки зрения оператора компенсировать возмущение: качество сырья QR.

Ограничение ![]() описывается сигмоидальной ФП:

описывается сигмоидальной ФП:

![]() (16)

(16)

Значения (170; 1 050) совпадают с управлениями, способными с точки зрения оператора компенсировать возмущение: качество топливного газа QFG.

ФП по решению ![]() определяется результатом минимизации ФП для цели

определяется результатом минимизации ФП для цели и для ограничений

![]() ,

, ![]() .

.

(17)

(17)

Связывание нечетких значений по ограничениям, целям и решениям при отыскании оптимального значения по расходу сырья приведено, при отыскании оптимального значения по расходу топливного

газа приведено.

Алгоритмом оптимизации КР в неопределенности найдены значения оптимальных управлений (табл. 1).

Таблица 1

Table 1

Результаты по оптимизации каталитического риформинга при неопределенности

Results on optimization of the catalytic reforming under uncertainty

|

Вектор оптимальных управлений |

Значение, м3/ч |

|

Оптимальное значение расхода сырья xopt |

162 |

|

Оптимальное значение расхода топливного газа yopt |

970 |

Следовательно, при выборе расхода сырья 162 м3/ч и топливного газа 970 м3/ч выполняется цель при ограничениях

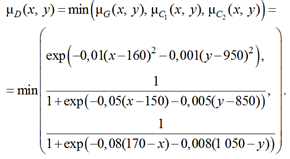

Структура управления КР представлена на рис. 1.

Рис. 1. Структура управления каталитического риформинга

Fig. 1. The management structure of catalytic reforming

Система управления (блок 2) объектом управления (ОУ) (блоком 1 – КР) включает: блок 3 (оптимизацию при неопределенности); блок 4 (отыскание начала оптимизации); блок 5 (вычисление ЕКО); блок 6 (оператор); блок 7 (МО КР); блок 8 (стабилизация параметров СК).

Входами блока 1 являются: входы КР A (измеренные переменные КР); возмущения V (оценки оператором качества сырья и топливного газа); оптимальные управления U* (оптимальное значение расхода сырья и топливного газа), способствующие достижению минимума ЕКО, учитывая возмущения V. Выходом блока 1 являются экспериментальные величины выходов КР WE (экспериментальные величины октанового числа выпускаемого бензина и организационных издержек технологического процесса).

Входами блока 2 являются: входы КР A; возмущения V; экспериментальные величины выходов КР WE. Выходом блока 2 являются оптимальные управления U*.

Входом блока 3 являются управления U (значения расхода сырья и топливного газа), способствующие достижению минимума ЕКО не учитывая возмущения V. Выходом блока 3 являются оптимальные управления U*.

Входом блока 4 являются величины ЕКО J(U), выходом – управления U.

Входом блока 5 являются расчетные величины выходов КР WR (расчетные величины октанового числа выпускаемого бензина и организационных издержек технологического процесса). Выходом блока 5 являются величины ЕКО J(U).

Входами блока 6 являются: входы КР A; возмущения V; экспериментальные величины выходов КР WE. Выходами блока 6 являются: цель G; ограничения С; качественные входы КР A* (состояние печи, активность катализатора).

Входами блока 7 являются: входы КР A; экспериментальные величины выходов КР WE; качественные входы КР A*. Выходом блока 7 являются расчетные величины выходов КР WR.

Входами блока 8 являются текущие состояния стабилизируемых параметров Gj (температуры стабильного катализата в нижней части КС Tsc, давления в КС Psc, расхода орошения в КС Qsc, уровня

в КС Lsc). Выходами блока 8 являются заданные состояния стабилизируемых параметров ![]() (температуры стабильного катализата в нижней части КС

(температуры стабильного катализата в нижней части КС ![]() давления в КС

давления в КС ![]() расхода орошения

расхода орошения

в КС ![]() ).

).

Необходимо выполнить реализацию алгоритмов управления КР разработкой комплекса программных средств (КПС). Поэтому необходима реализация блоков 3, 4 в виде программных средств (ПС).

Алгоритм отыскания начала оптимизации КР реализован как ПС. Исходными данными ПС являются: функция J(x, y); пределы изменения управлений ![]() , начало отыскания (x0, y0), шаг отыскания Δ, величина уменьшения шага α, точность отыскания экстремума ɛ. На выходе ПС вычисляются величины управлений x, y и соответствующий экстремум функции J(x, y). Выполнено вычисление управлений ПС при исходных данных:

, начало отыскания (x0, y0), шаг отыскания Δ, величина уменьшения шага α, точность отыскания экстремума ɛ. На выходе ПС вычисляются величины управлений x, y и соответствующий экстремум функции J(x, y). Выполнено вычисление управлений ПС при исходных данных:![]() , (x0, y0) = (150, 875), Δ = 0,5, α = 4, ɛ = 0,1. В результате вычисления получены управления: значения расхода сырья x = 160 м3/ч и топливного газа y = 950 м3/ч, величина ЕКО J(x, y) = 0,96.

, (x0, y0) = (150, 875), Δ = 0,5, α = 4, ɛ = 0,1. В результате вычисления получены управления: значения расхода сырья x = 160 м3/ч и топливного газа y = 950 м3/ч, величина ЕКО J(x, y) = 0,96.

Алгоритм оптимизации КР при неопределенности реализован как ПС. Исходными данными ПС являются: значения расхода сырья x0, м3/ч и топливного газа y0, м3/ч, границы изменения расхода сырья ![]() м3/ч и топливного газа

м3/ч и топливного газа ![]() м3/ч, соответствующие значения при ограничениях C1, C2 расхода сырья x1, x2, м3/ч и топливного газа y1, y2, м3/ч. На выходе ПC вычисляются оптимальные значения управлений xopt, yopt и значение максимума по ФП для решения µD(x, y). Выполнено вычисление управлений ПС при исходных данных: x0 = 160 м3/ч, y0 = 950 м3/ч,

м3/ч, соответствующие значения при ограничениях C1, C2 расхода сырья x1, x2, м3/ч и топливного газа y1, y2, м3/ч. На выходе ПC вычисляются оптимальные значения управлений xopt, yopt и значение максимума по ФП для решения µD(x, y). Выполнено вычисление управлений ПС при исходных данных: x0 = 160 м3/ч, y0 = 950 м3/ч, ![]() , x1 = 150, x2 = 170.

, x1 = 150, x2 = 170.

В результате вычисления получены оптимальные управления: оптимальные значения расхода сырья xopt = 162 м3/ч и топливного газа yopt = 970 м3/ч, максимальное значение ФП решения µD(x, y) =

= 0,644.

Разработанный КПС системы управления КР включает ПС, реализующие алгоритмы управления КР.

Опишем КПС системы управления КР.

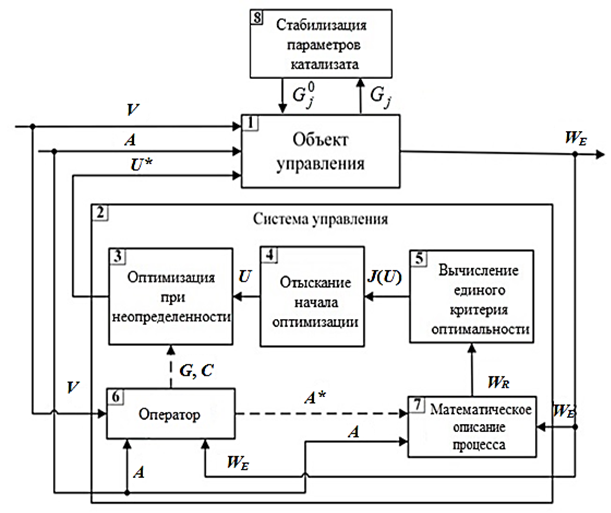

На рис. 2 приведена структурная схема взаимодействия автоматизированной системы управления технологическим процессом (АСУ ТП) установки КР и КПС.

Рис. 2. Схема взаимодействия автоматизированной системы управления технологическим процессом и комплекса программных средств

Fig. 2. The scheme of interaction between an automated control system for a technological process and a set of software tools

На рис. 2 приняты обозначения: ИМ – исполнительные механизмы; ОУ – объект управления; Д – датчики; БС – блок по сопряжению; ППИ – блок по приему и преобразованию информации; ВОУ – блок по вычислению оптимальных значений управлений; ООР – блок по оценке оптимальности значений режима; КПС – разработанный комплекс из программных средств; О – оператор.

БС устанавливает связь между КПС и АСУ ТП стандартными механизмами Windows. ППИ задает исходные данные для вычисления оптимальных управлений, осуществляемого в ВОУ. В ООР происходит вычисление ЕКО при различных исходных данных. Пунктиром выделен разработанный КПС, реализующий алгоритмы управления КР.

Величины оптимальных управлений поступают от ВОУ на ИМ после преобразования в АСУ ТП и БС. Величины измеряемых переменных КР приходят от Д в АСУ ТП. Важным звеном этой структуры является О, задающее нечеткие ограничения и цели.

Сравнение АСУ ТП по величинам ЕКО при использовании и отсутствии КПС приведено в табл. 2.

Таблица 2

Table 2

Сравнение автоматизированной системы управления технологическим процессом по величинам ЕКО

Comparison of an automated control system for a technological process by ECO values

|

АСУ ТП |

Наименьшая величина |

Наибольшая величина |

Средняя величина |

|

При отсутствии КПС |

0,9806 |

0,9914 |

0,9866 |

|

При использовании КПС |

0,9598 |

0,9714 |

0,9651 |

|

Уменьшение |

0,0208 |

0,0200 |

0,0215 |

|

Уменьшение, % |

2,1 |

2 |

2,2 |

Применение КПС в АСУ ТП эксплуатируемой установки для КР уменьшает величину ЕКО: наименьшую на 0,0208 (2,1 %), наибольшую на 0,02 (2 %), среднюю на 0,0215 (2,2 %).

Таким образом, выполнение разработки по системе управления для КР обеспечивает более эффективный вариант по управлению для КР с наиболее важными положительными эффектами: уменьшением по среднегодовой величине организационных издержек для технологического процесса на значение 86,74 млн руб. с отсутствующим увеличением по величине октанового числа по выпускаемому бензину, увеличением по средней величине октанового числа по выпускаемому бензину на значение 1,1 с отсутствующим уменьшением по величине организационных издержек для технологического процесса.

Заключение

В результате выполнения работы научно решена проблема управления непрерывными технологическими процессами в нефтепереработке на примере КР при неопределенности с получением новых научных результатов:

1. Описана постановка в задаче по управлению для непрерывных технологических процессов в нефтепереработке в неопределенности. Расписаны этапы по решению задачи по управлению для непрерывных технологических процессов в нефтепереработке. Сформулирована задача управления КР, позволяющая осуществлять выбор оптимальных управлений с учетом экспертных данных об объекте управления.

2. Предложено учитывание четких и нечетких экспертных данных для оптимизации показателей эффективности по управлению для непрерывных технологических процессов в нефтепереработке при наличии неконтролируемых возмущений (при неопределенности). Выполнено математическое описание КР, позволяющее вычислять величины единого критерия оптимальности для различных исходных данных, вычислены эти значения, соответствующие нормальному режиму КР на эксплуатируемой установке для КР на протяжении месяца.

3. Предложен вариант по управлению для КР при неопределенности. Выполнена разработка алгоритмов: отыскания начала оптимизации КР и вычислены управления: значение расхода сырья

x0 = 160 м3/ч и топливного газа y0 = 950 м3/ч, оптимизации КР при неопределенности, позволяющего вычислять оптимальные управления по принципу Беллмана-Заде для различных исходных данных. Вычислены оптимальные управления: оптимальное значение расхода сырья сырья xopt = 162 м3/ч и топливного газа yopt = 970 м3/ч.

4. Разработаны структура и комплекс из программных средств для системы по управлению для КР. При использовании данной системы достигается уменьшение по среднегодовой величине организационных издержек для технологического процесса на значение 86,74 млн руб. с отсутствующим увеличением по величине октанового числа по выпускаемому бензину, а также увеличение по средней величине октанового числа по выпускаемому бензину на значение 1,1 с отсутствующим уменьшением по величине организационных издержек для технологического процесса.

1. Dzhambekov A. M. Ispol'zovanie informacionnyh tehnologiy dlya obespecheniya avtomatizirovannogo upravleniya processom kataliticheskogo riforminga v usloviyah neopredelennosti // Prikaspiy. zhurn.: upravlenie i vysokie tehnologii. 2017. № 2 (38). S. 36-46.

2. Dzhambekov A. M., Scherbatov I. A., Antonov O. V., Protalinskiy O. M. Raschet effektivnosti processa kataliticheskogo riforminga s ispol'zovaniem gibridnoy modeli // Avtomatizaciya, telemehanizaciya i svyaz' v neftyanoy promyshlennosti. 2017. № 2. S. 26-33.

3. Dzhambekov A. M., Fedorova O. V. Optimal'noe upravlenie processom kataliticheskogo riforminga benzinovyh frakciy // Vestn. Astrahan. gos. tehn. un-ta. Ser.: Upravlenie, vychislitel'naya tehnika i informatika. 2018. № 2. S. 34-42.

4. Dzhambekov A. M., Kokuev A. G. Algoritmy optimal'nogo upravleniya processom kataliticheskogo riforminga benzinovyh frakciy // Sistemy. Metody. Tehnologii. 2018. № 2 (38). S. 54-62.

5. Matveykin V. G., Dmitrievskiy B. S., Kokuev A. G., Dzhambekov A. M. Zadacha upravleniya processom kataliticheskogo riforminga i metod ee resheniya // Izv. Tomsk. politehn. un-ta. Inzhiniring georesursov. 2019. T. 330. № 6. S. 59-67.

6. Dzhambekov A. M. Upravlenie nepreryvnymi tehnologicheskimi processami v usloviyah neopredelennosti // Avtomatizaciya i modelirovanie v proektirovanii i upravlenii. 2022. № 3 (17). S. 84-93.