Russian Federation

An information model of an automated system for identifying point defects of sheet glass is proposed, imple-mented using Harmony technology and the IBM Rhapsody Modeler software environment, which provides automation of modeling, design and testing of software. For automated detection (localization) and determination of the type (identification) of defects in sheet glass based on the class diagram, modules are implemented that are responsible for the implementation of localization algorithms, identification, interaction with sensors and cameras, archiving, data transmission to the network and data generation for display on the monitor of the operator and technologist. The industrial computer software is implemented in C++ in MS Visual Studio. The application of the Harmony software lifecycle management methodology and the IBM Rhapsody Modeler visual modeling environment has made it possible to increase the efficiency of the development of an automated system for identifying point defects of flat glass. The resulting program model of the automated system simplifies its adaptation to new operating requirements and the connection of additional hardware.

sheet glass, automated identification system, UML, SysML, diagrams, spot defect

Введение

Повышение качества листового стекла играет ключевую роль в росте конкурентоспособности продукции стекольных предприятий в условиях современного рынка. Изготовление листового стекла широко используемым в настоящее время флоат-способом включает стадии подготовки шихты, стекловарения, формования ленты стекла на расплаве олова, отжига ленты стекла, ее резки на листы заданного размера и их упаковки [1, 2]. При изготовлении листового стекла имеют место нарушения параметров технологического процесса, что приводит к возникновению нежелательных оптических и физических свойств стекла [3]. Повышение производительности производства и снижение количества брака листового стекла предполагает решение задачи интеграции цифровых систем предприятия

в рамках концепции Индустрия 4.0. Цифровая трансформация промышленных предприятий с непрерывным циклом производства предусматривает особое внимание к определению исходных требований к информационным системам [4–6]. Вопросы взаимного влияния требований анализируются

с использованием графических моделей, которые становятся основой будущей структурно-функциональной архитектуры системы управления цифровым предприятием [7]. Для графического моделирования архитектуры цифрового предприятия целесообразно использование диаграммы нотаций UML

и SysML [8].

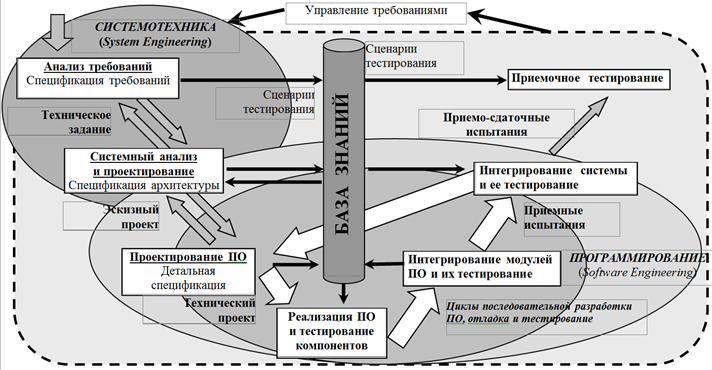

На основе нотаций UML 2.5. и SysML разработана методика управления жизненным циклом программного обеспечения (ПО) Harmony, реализованная в среде визуального моделирования IBM Rhapsody. Схема управления жизненным циклом ПО Harmony на основе V-модели приведена на рис. 1.

Рис. 1. Схема управления жизненным циклом программного обеспечения Harmony

Fig. 1. Harmony Software Lifecycle Management Scheme

Аналогичный подход используется для поддержки проектирования интегрированной модульной авионики в комплексах инструментальных средств UniMode, SimInTech, MASIW (Modular Avionics System Integrator Workplace) [9].

В процессе производства листового стекла постоянно выполняются мероприятия по адаптации к изменениям в химическом составе сырьевых материалов, интенсификации производства, повышению качества листового стекла и др. Все эти изменения технологического процесса должны учитываться в функционировании автоматизированных систем управления. При разработке новых автоматизированных систем управления необходимо использовать методики, ускоряющие разработку, снижающие затраты на тестирование и обеспечивающие возможности их адаптации к новым требованиям функционирования и подключения дополнительных аппаратных средств.

Решению этой актуальной научно-технической задачи посвящена настоящая статья.

Постановка цели и задач исследования

Для повышения производительности труда разработчиков и обеспечения адаптации автоматизированных систем управления к новым требованиям функционирования производства необходимо использовать модельно-управляемое проектирование ПО.

Целью исследования является разработка информационной модели автоматизированной системы идентификации точечных дефектов листового стекла с применением технологии Harmony и программной среды IBM Rhapsody Modeler, которая обеспечивает автоматизацию моделирования, проектирования и тестирования ПО.

Для достижения поставленной цели требуется решить, в частности, следующие задачи.

1. Определить требования к автоматизированной системе идентификации точечных дефектов листового стекла и разработать диаграмму UML «Варианты использования».

2. Разработать модель автоматизированной системы идентификации на основе диаграмм UML структуры, последовательности и развертывания.

3. Изучить возможности генерации программного кода автоматизированной системы идентификации точечных дефектов.

Конечным результатом исследовательских работ является автоматизированная система идентификации точечных дефектов листового стекла, построенная на основе программной модели, которая обеспечивает адаптацию автоматизированной системы управления к новым требованиям функционирования производства.

Требования к автоматизированной системе идентификации точечных дефектов

Для устранения причин возникновения дефектов в листовом стекле автоматизированная система идентификации точечных дефектов должна в режиме реального времени находить эти дефекты и идентифицировать их тип. Автоматизированная система взаимодействует с датчиками, видеокамерами, системой резки листового стекла и базой данных (БД) производства листового стекла, а также с автоматизированным рабочим местом (АРМ) оператора и технолога.

Информация об обнаруженных дефектах в стекле размещается в локальную БД реального времени, реализованную на MySQL, с использованием драйвера ADO.NET. Неактуальная информация архивируется и сохраняется в SCADA-системе Trace Mode 6 в СУБД реального времени SIAD/SQL 6, которая оптимизирована на быструю запись и чтение больших объемов информации 24 часа в сутки. Эта информация используется системой менеджмента качества предприятия. Информация из БД реального времени SIAD/SQL 6 используется для определения линии разреза ленты стекла.

Разработка системы начинается с определения требований к ней. Для хранения сформулированных требований и их изменений в процессе разработки может использоваться программный пакет IBM DOORS. Полученные требования передаются в среду визуального моделирования IBM Rhapsody. Она обеспечивает модельно-управляемое проектирование (Model Driven Development) ПО для встраиваемых систем. Для разработки программной модели автоматизированной системы идентификации точечных дефектов листового стекла в IBM Rhapsody разработаны следующие диаграммы: прецедентов, структурная, последовательности и состояний. При разработке диаграмм классов, структуры и состояний выполняется автоматическая кодогенерация на C/С++. Для обеспечения верификации и валидации модели IBM Rhapsody позволяет моделировать выполнение скомпилированного программного кода, отображая на диаграммах конечных автоматов изменения состояний объектов и протоколируя обмен событиями между объектами в диаграмме последовательности. Полученные при моделировании диаграммы последовательности сравниваются с разработанными на этапе проектирования системы.

Это позволяет выявить несоответствия исходным требованиям. При этом IBM Rhapsody поддерживает инструменты конфигурационного управления (Subversion, CVS, Synergy и др.).

Для автоматизированной системы идентификации точечных дефектов листового стекла определены следующие основные требования:

1) определение локализации на ленте стекла наиболее часто встречающихся типов дефектов размером более 0,5 мм;

2) распознавание типа точечного дефекта листового стекла;

3) отображение дефектов листового стекла на АРМ оператора;

4) интеграция с автоматизированной системой

производства листового стекла SCADA-системой Trace Mode 6;

5) интеграция с системой резки листового стекла.

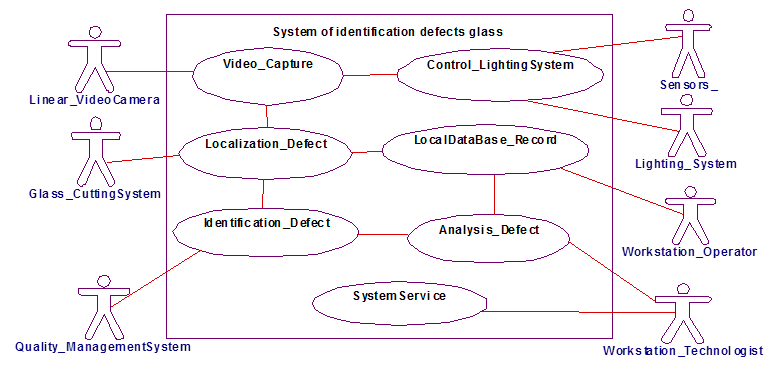

На основе анализа этих требований разработана диаграмма UML «Варианты использования» (рис. 2): на диаграмме вариантов использования изображают актеров, варианты использования, их связи и границу системы [10].

Рис. 2. Диаграмма UML «Варианты использования»

Fig. 2. Use case diagram

На диаграмме прямоугольником выделены границы системы «System of identification defects glass». Варианты использования обозначены овалами.

С системой взаимодействуют внешние системы – актеры. Актерами являются линейная видеокамера Linear_VideoCamera, система резки ленты стекла Glass_CuttingSystem, система менеджмента качества предприятия Quality_ManagementSystem, датчик скорости движения ленты стекла Sensors_, подсистема подсветки Lighting_System, АРМ оператора Workstation_Operator и АРМ технолога Workstation_Technologist.

Вариант использования Video_Capture обеспечивает захват видеоизображения при взаимодействии с вариантом использования Control_LightingSystem, который управляет подсветкой ленты стекла. Полученные изображения обрабатываются вариантом использования Localization_Defect и определяются координаты дефекта в ленте стекла. Эти координаты передаются актеру Glass_CuttingSystem, выполняющему резку ленты стекла. Вариант использования Identification_Defect определяет тип дефекта стекла и передает об этом информацию системе менеджмента качества предприятия (актер Quality_Management System) и в вариант использования Analysis_Defect, который анализирует новый дефект с целью улучшения идентификации. Вариант использования LocalDataBase_Record формирует новые записи

в локальной базе данных реального времени. Вариант использования SystemService обеспечивает сервисное обслуживание и настройку системы.

В диаграмме на рис. 2 для каждого варианта использования необходим алгоритм действий. Например, для варианта использования Localization_Defect должны выполняться локализация неоднородностей сигналов и формирование их контуров на основе вейвлет-преобразования сигнала:

1) поиск неоднородностей;

2) выявление точек (номера пикселей) местоположения оптических искажений;

3) накопление точек контура;

4) вычисление геометрических характеристик контура дефекта.

Для варианта использования Identification_Defect накапливаются данные о среднем значении яркости подсветки между точками контура:

1) классификации типа дефекта по контуру;

2) идентификация конкретного типа дефекта в заданном классе по данным о среднем значении яркости между точками.

Разработка модели автоматизированной системы идентификации

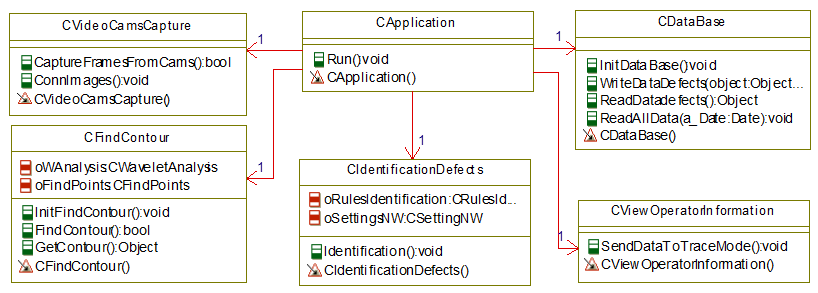

Для программной реализации автоматизированной системы на основе диаграммы вариантов использования разработана диаграмма структуры (рис. 3), которая позволяет наглядно представить структуру автоматизированной системы идентификации и сгенерировать программный код.

Рис. 3. Диаграмма структуры автоматизированной системы идентификации

Fig. 3. Diagram of the structure of an automated identification system

Диаграмма структуры включает следующие классы:

– CApplication − класс, реализующий всю логику приложения;

– CVideoCamsCapture − класс, реализующий алгоритм захвата изображений с видеокамер и захвата данных с датчиков;

– CFindContour − класс, реализующий алгоритм локализации дефектов по изображениям, полученным с видеокамер;

– CIdentificationDefects − класс, реализующий алгоритм идентификации выделенных дефектов;

– CDataBase − класс, обеспечивающий взаимодействие с внутренней БД MySQL;

– CViewOperatorInformation − класс, обеспечивающий подготовку данных для отображения информации о дефектах оператору через SCADA-систему Trace Mode 6.

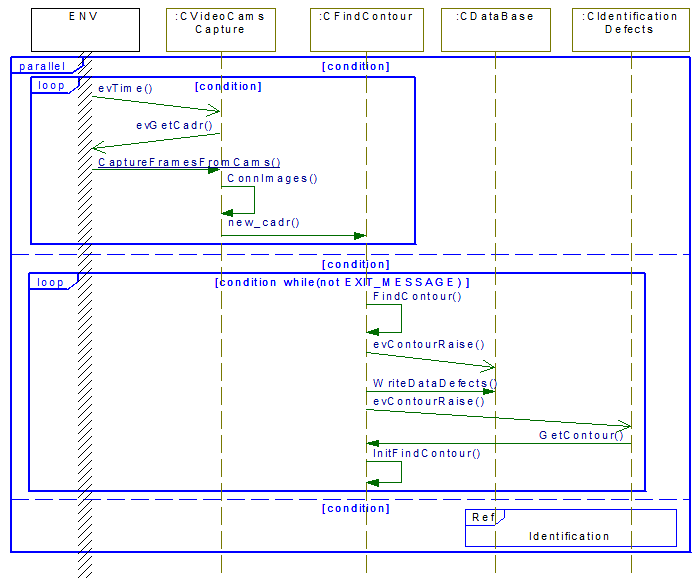

Для определения методов классов с использованием информации из описания варианта использования Localization_Defect разработана диаграмма последовательности локализации дефекта, которая показана на рис. 4.

Рис. 4. Диаграмма последовательности локализации дефекта

Fig. 4. Diagram of the defect localization sequence

Для автоматизированного обнаружения (локализации) и определения типа (идентификации) дефектов в листовом стекле на основе диаграммы классов реализованы модули, отвечающие за выполнение алгоритмов локализации, идентификации, взаимодействия с датчиками и камерами, архивирования, передачи данных в сеть и формирование данных для их отображения на мониторе оператора и технолога [11].

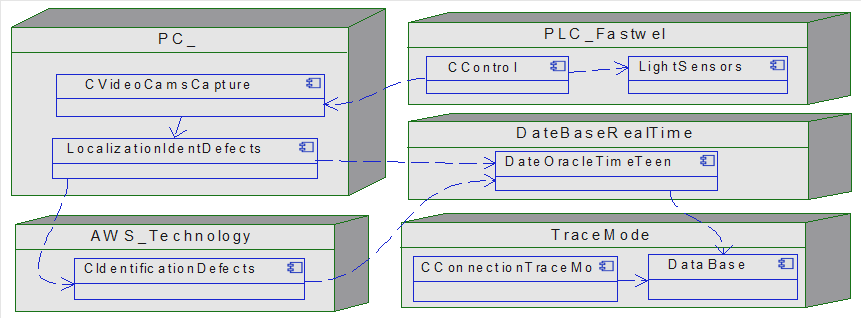

Работа модулей синхронизируется по таймеру реального времени и по данным датчиков движения ленты стекла. На каждом такте срабатывания таймера опрашивается датчик движения ленты стекла. Он задает цикл опроса видеокамер, и сигналы, полученные от них, «склеиваются» в один. Итоговый сигнал отправляется в модуль локализации неоднородностей сигналов и формирования их контура. Развертывание модулей показано на рис. 5.

Рис. 5. Диаграмма развертывания автоматизированной системы

Fig. 5. Automated system deployment diagram

Компоненты автоматизированной системы развертываются на двух аппаратных платформах: промышленном компьютере PC_ и контроллере PLC_. Промышленный компьютер представлен отказоустойчивым двухпроцессорным сервером Fastwel AdvantiX IS-4U-SYS5, необходимым для обеспечения работы ресурсоемких приложений в условиях промышленного производства. Контроллер PLC_ реализован на базе программируемого логического контроллера Fastwel МК-905 с модулями ввода-вывода Fastwel IO.

Возможности генерации программного кода

Применение модельно-управляемого проектирования в среде визуального моделирования IBM Rhapsody позволяет:

– описать поведение системы в графических моделях;

– исполнить графические модели и обнаружить ошибки не на этапе тестирования, а на этапах определения требований, разработки архитектуры и проектирования;

– сгенерировать код приложения, который динамически связан с графической моделью;

– обеспечить синхронизацию графической модели, программного кода и документации;

– выполнить автоматическую генерацию тестов для тестирования автоматизированной системы идентификации.

Элементы модели объединяются в пакеты диаграммы развертывания для генерации кода компонентов ПО и определения их реализации в виде исполняемого файла или библиотеки. Генерация кода осуществляется в соответствии с настройками конфигурации. Для одной модели можно настроить несколько конфигураций генерации программного кода для исполнения:

– на промышленном компьютере и анимированного исполнения во время отладки и тестирования;

– в различных операционных системах: Windows, VxWorks, QNX и др.

Программный код может быть сгенерирован на языках программирования С, С++, Ada. Программное обеспечение автоматизированной системы идентификации сгенерировано на языке C++ в MS Visual Studio для операционной системы Windows.

Заключение

Разработанная автоматизированная система идентификации точечных дефектов листового стекла, построенная на основе модельно-управляемого проектирования с применением UML и алгоритмов идентификации, позволяет обеспечить идентификацию наиболее часто встречающихся типов дефектов листового стекла. На основе полученной информации формируется электронная карта дефектов, которая используется для автоматического раскроя листового стекла в реальном времени.

Применение методики управления жизненным циклом ПО Harmony и среды визуального моделирования IBM Rhapsody повысило эффективность разработки автоматизированной системы идентификации точечных дефектов листового стекла. Наличие программной модели обеспечивает упрощение адаптации ПО автоматизированной системы идентификации точечных дефектов листового стекла к новым требованиям, которые возникают в процессе ее эксплуатации. Расширение функционала российских программных комплексов модельно-управляемого проектирования ПО UniMode, SimIn Tech и MASIW позволит обеспечить повышение производительности разработки и тестирования ПО для ответственных применений.

1. Makarov R. I., Khorosheva E. R. Information Analysis of the Sheet-Glass Utilization Factor in Production. Glass and Ceramics, 2020, vol. 77, no. 7-8, pp. 295-297. https://doi.org/10.1007/s10717-020-00292-7.

2. Petrov D. Iu. Arkhitektura informatsionnoi sistemy upravleniia zhiznennym tsiklom tsifrovogo dvoinika dlia nepreryvnogo proizvodstva [Architecture of the Digital Twin Lifecycle Management Information System for Continuous Production]. Izvestiia Sankt-Peterburgskogo gosudarstvennogo tekhnologicheskogo instituta (tekhnicheskogo universiteta), 2021, no. 57, pp. 98-104.

3. Makarov R. I., Khorosheva E. R. Salient Aspects of the Implementation of Digital Economics in Glass Plants in Russia. Glass and Ceramics, 2019, vol. 75, no. 11-12, pp. 438-440. https://doi.org/10.1007/s10717-019-00107-4.

4. Deriabin S. A., Kondrat'ev E. I., Rzazade U. A., Temkin I. O. Iazyk modelirovaniia arkhitektury tsifrovogo predpriiatiia: metodologicheskii podkhod k proektirovaniiu sistem industrii 4.0 [Digital enterprise architecture modeling language: a methodological approach to the design of industry systems]. Gornyi informatsionno-analiticheskii biulleten' (nauchno-tekhnicheskii zhurnal), 2022, no. 2, pp. 97-110. Available at: https://cyberleninka.ru/article/n/yazyk-modelirovaniya-arhitektury-tsifrovogo-predpriyatiya-metodologicheskiy-podhod-k-proektirovaniyu-sistem-industrii-4-0 (accessed: 02.08.2023).

5. Osintsev A. V., Komnatnov M. E. Ob"ektno-orien-tirovannyi analiz algoritma upravleniia i proektirovanie arkhitektury programmnogo obespecheniia dlia klimatich-eskoi ekranirovannoi TEM-kamery [Object-oriented analysis of the control algorithm and design of the software architecture for a climate-shielded TEM-camera]. Doklady Tomskogo gosudarstvennogo universiteta sistem upravleniia i radioelektroniki, 2019, vol. 22, no. 2, pp. 83-89. Available at: https://cyberleninka.ru/article/n/obektno-orientirovannyy-analiz-algoritma-upravleniya-i-proektirovanie-arhitektury-programmnogo-obespecheniya-dlya-klimaticheskoy (accessed: 06.08.2023).

6. Morozov A., Mutzke Th., Ding Kai. Automated Transformation of UML/SysML Behavioral Diagrams for Stochastic Error Propagation Analysis of Autonomous Systems. ASCE-ASME J. Risk and Uncert. in Engrg. Sys. Part B: Mech. Engrg., 2021. DOI:https://doi.org/10.1115/1.4051781.

7. Weilkiens T., Lamm J., Roth Stephan., Walker M. Model Based Requirements Engineering and Use Case Analysis. Model Based System Architecture, Second Edition. 2022. DOI:https://doi.org/10.1002/9781119746683.

8. Altay Haluk, Solmazgül M. Model-Based Systems Engineering Approach with SysML for an Automatic Flight Control System. 2nd International Conference on Machine Learning & Trends (MLT 2021). Pp. 1-19. DOI:https://doi.org/10.5121/csit.2021.111101.

9. Kireev A. P., Sharov S. A. Sposob proektirovaniia integrirovannoi bortovoi apparatury kosmicheskogo apparata s ispol'zovaniem arkhitekturnogo iazyka AADL [A method for designing the integrated onboard equipment of a spacecraft using the AADL architectural language]. Sovremennye naukoemkie tekhnologii, 2023, no. 7, pp. 34-40. Available at: https://top-technologies.ru/ru/article/view?id=39691 (accessed: 18.08.2023).

10. Fauler M., Skott K. UML. The basics. Saint-Petersburg, Simvol-Plius Publ., 2003. 192 p.

11. Petrov D. Iu., Efimov I. V., Ivashchenko V. A., Meshalkin V. P. Kompleks ob"ektno-orientirovannykh pro-gramm identifikatsii tochechnykh defektov listovogo stekla [A complex of object-oriented programs for point defects of flat glass identifying]. Programmnye produkty i sistemy, 2014, no. 3, pp. 149-154.