Russian Federation

Russian Federation

Russian Federation

UDC 620.169.2

Effective interaction of structural elements and materials from which they are made is one of the most important tasks in the design of parts and mechanisms of ship power plants. The operating experience of Meteor-type vessels has shown that the main cause of propeller shaft breakage and failure may be non-compliance with the technical requirements for the chemical-thermal processing of the shaft necks to the bearings size or poor-quality superficial coating. There has been made a comparative analysis of coating technologies, its results will significantly increase the cyclic wear resistance of the surface layer of the shaft necks of the hydrofoil ship shafting. The technologies of gas-plasma and gas-dynamic spraying, as well as electrospark alloying of the surface are considered. An instrumental assessment of the parameters of the applied protective coating quality is performed. Alloying materials for each of the methods of the surface hardening and modification are also presented. The scheme and design of the stand for testing the applied coatings for cyclic fatigue strength up to the moment of critical failure are given. The coatings deposited on the samples surfaces are studied to assess the surface microgeometry and microhardness. The samples are tested on the stand with a cyclic load at an induction motor shaft speed of 1800 rpm (30 rps). A bearing ball made of steel is used as an indenter. After testing, the focus of the coating destruction is assessed visually using a measuring and computing complex based on an optical microscope. As a result of the tests, it is revealed that the samples processed by the electrospark alloying method have the highest resistance to alternating cyclic effects, the lowest surface roughness and the highest microhardness.

cyclic wear, shaft, cyclic test bench, microgeometry, microhardness

Введение

При проектировании деталей и механизмов судовых энергетических установок, в том числе валопроводов, необходимо обеспечить эффективное взаимодействие конструктивных элементов и материалов, из которых они изготовлены. Это взаимодействие должно обеспечивать безопасность при работе механизмов и оказывать положительное влияние на эффективность эксплуатации судов. Например, в результате эксплуатации судов на подводных крыльях типа «Метеор» выявлено, что основной причиной поломки и выхода из строя вала валопровода является несоответствие техническим требованиям химико-термической обработки шеек вала под подшипники или некачественного поверхностного нанесенного покрытия [1–3].

Для использования соответствующих материалов с заданными физико-химическими свойствами в первую очередь нужно знать физическую сущность работы деталей в механизме [4, 5]. Механические воздействия на детали без покрытий инициируют старение и разрушение. Воздействие потока жидкости и газа в совокупности с износом вызывает также эрозионное разрушение. Нанесенные протекторные защитные покрытия могут изменять тепловые и, как следствие, энергетические воздействия, а также предупреждать износ, старение и разрушение.

Методы и материалы исследования

Проведенный в ФГБОУ ВО «Государственный университет морского и речного флота имени адмирала С. О. Макарова» анализ выявил наиболее нагруженные зоны (места подшипниковых узлов и соединений муфтами) деталей валопровода судна «Метеор», которые подвергаются знакопеременным циклическим нагрузкам и последующему образованию микротрещин, растущих с поверхности вглубь вала. Поэтому создание защитных покрытий в наиболее циклически нагруженных местах валопровода является актуальной задачей продления межремонтных сроков, ресурса в целом и работоспособности узлов [5].

В ГУМРФ имени адмирала С. О. Макарова разработан эксплуатационный конструктивный технологический классификатор, согласно которому при восстановлении или изготовлении деталей, в том числе валов валопровода, проводится выбор технологий ремонта и восстановления. В соответствии с этим классификатором необходимо установить, каким видам изнашивания подвергается деталь и ее эксплуатационные параметры. Например, валы валопровода в посадочных шейках подвергаются знакопеременным циклическим нагрузкам, которые в свою очередь в сочетании с локальными участками трения приводят к разрушению поверхности и отслаиванию металла вала от поверхности. Данные дефекты могут быть устранены как методом нанесения ремонтной наплавки, так и нанесением протекторной защиты одним из выбранных высокоэнергетических технологических методов (плазменное напыление, газодинамическое упрочнение, электроискровое легирование и т. п.).

Для выбора технологий и материалов в ГУМРФ имени адмирала С. О. Макарова совместно с ФГБОУ ВО «Балтийский государственный технический университет «ВОЕНМЕХ» имени Д. Ф. Устинова» были проведены исследования свойств материалов, нанесенных различными технологическими процессами, работающих в определенных условиях, и создан банк данных. На основе анализа различных теорий изнашивания была разработана методика выбора износостойкого покрытия и установлены критерии изнашивания (нагрузка схватывания, нагрузка разрушения, адгезионная прочность, когезионная прочность, коэффициент трения (Kтр).

Методика выбора износостойкого покрытия включает четыре этапа:

– определение физической сущности механизма и детали;

– рассмотрение экспериментальных данных свойств материалов, выполненных различными технологиями;

– выявление причин данных свойств, полученных на основе структурных исследований;

– осуществление выбора технологий и материалов по статистическим программам.

Согласно технологии ремонта отдельных деталей валопроводы судов на подводных крыльях подвергаются дефектации [6]. Причем второй этап дефектации деталей валопровода производится при его демонтаже после подъема судна. В процессе разборки валопровода производится выявление дефектов деталей валопровода, а также производятся замеры зазоров между сопрягаемыми деталями в узлах трения. Выявляются дефекты, связанные с разрушением поверхности опорных шеек вала. Так, на фотографии (рис. 1) приведена характерная дорожка разрушения опорной поверхности судового вала, выполненного из стали 20Х13 [6] в результате циклической нагрузки.

Рис. 1. Микрофотография поверхности шейки вала из стали 20Х13, подвергающегося циклической нагрузке,

теплохода на подводных крыльях «Метеор» после полной разборки системы валопровода

на этапе дефектации деталей

Fig. 1. Micrograph of the surface of the shaft neck made of steel 20X13 subjected to cyclic loading

of the hydrofoil motor ship Meteor after complete disassembly of the shafting system at the stage of defect parts

В настоящее время в мировой практике применяется европейский стандарт ИСО 22628:2002 [7], который предписывает восстанавливать изношенные детали с «некритическим износом», т. е. не приводящие к аварийным разрушениям поверхности, в том числе детали, выполненные из легированных конструкционных сталей. Экономическая целесообразность применения восстановительных операций обусловлена меньшими трудовыми затратами по сравнению с изготовлением новой детали, особенно такой сложной, как вал валопровода. Согласно данному стандарту, рекомендуемая ремонтная технология на восстановленных деталях должна обеспечивать необходимые механические свойства (например, износостойкость), соизмеримые со свойствами новой детали, но стоимостью до 60 % и менее от стоимости новой.

В настоящее время для восстановления судовых деталей типа вал применяются различные способы, в том числе широко распространенные разного рода наплавки (электродуговая, аргонодуговая, плазменная и т. п.) [8]. Все эти способы отличаются сильным энергетическим объемным воздействием при наплавке детали. К восстанавливаемому участку в целом подводится большое количество тепла, что ведет к короблению детали. Для восстановления геометрической точности и взаимного расположения поверхностей необходимо провести дополнительные операции (правка, механическая лезвийная и абразивная обработка и т. п.), что удорожает ремонтную технологию. Использование таких менее энергонасыщенных по объему распространения энергии технологий нанесения покрытия, как газодинамическое напыление или электроискровое легирование поверхности, при одинаковых физико-механических эксплуатационных свойствах нанесенного покрытия, безусловно, будет иметь широкое распространение.

Исследования видов износа деталей валопровода подтверждают, что при ремонте изношенных деталей примерно 25–30 % имеют износ более 0,4–0,5 мм, а в некоторых случаях износ шеек вала валопровода может достигать до 1 мм на сторону. Причем износ носит комплексный характер и может приводить к появлению отдельных местных вырывов поверхности глубиной 1,5–1,8 мм (см. рис. 1). Целью данной работы является изучение технологий нанесения покрытия, позволяющего существенно повысить циклическую износостойкость поверхностного слоя посадочных шеек вала валопровода судна на подводных крыльях.

Для достижения поставленной цели решались следующие задачи:

– выявление возможностей нанесенных покрытий рассматриваемых технологий (газоплазменного напыления, газодинамического напыления и электроискрового легирования поверхности) противостоять знакопеременным циклическим нагрузкам посредством испытаний на специально изготовленном стенде;

– инструментальная оценка параметров качества (визуальный мониторинг оценки сплошности покрытия, микрогеометрия поверхности, микротвердость поверхности) нанесенного защитного покрытия выбранными технологиями.

В настоящей статье рассматривались три метода нанесения протекторного покрытия на поверхность образцов в виде пластин с размерами 2 × 19 × 50 мм из стали 20Х13 ГОСТ 5632-2014: методы плазменного напыления, газодинамического напыления и электроискрового легирования. Согласно данным сертификата, на заявленную партию листового материала сталь 20Х13 имела твердость 180–185 НВ. Образцы рубили на гильотине (ширина – 19 мм) с последующей разрезкой на длину 50–100 мм в зависимости от задач. На образцах снимались фаски надфилем (1 × 45°).

После механической обработки образцы подвергались пескоструйной обработке абразивом двух видов (корунд белый, фракция 25 мкм; кварцевый песок, фракция 150–130 мкм). В качестве пескоструйной установки использовали экспериментальную пескоструйную камеру «ЭПК-1100» с объемом рабочей зоны 1 100 см3. Пескоструйная установка состоит из пескоструйной камеры «ЭПК-1100», промышленного пылесоса циклонного типа «Корвет 64», винтового компрессора Cube10 Fini, системы трубопроводов, шлангов среднего давления, задвижек и перепускных клапанов. Кинетическая энергия абразивным частицам сообщалась сжатым воздухом от винтового компрессора посредством пневмомагистрали и пескоструйного агрегата (пистолет пневматический инжекторного типа).

Далее на локальные участки образцов наносились покрытия разными технологическими методами в соответствии с регламентом используемых энергетических установок. Наплавляемые материалы выбирались согласно действующему ГОСТ 28844-90 «Покрытия газотермические упрочняющие и восстанавливающие». Фракция порошков находилась в диапазоне 50–100 мкм.

Метод плазменного напыления покрытий осуществлялся с помощью плазматрона, разработанного в экспериментальной лаборатории ФГАОУ ВО «Санкт-Петербургский политехнический университет имени Петра Великого». Процесс плазменного напыления заключался в подаче порошка или проволоки в сжатую с высокой энтальпией и скоростью подачи газа струю, в которой происходят расплавление напыляемого материала. Структура этих покрытий при кристаллизации отличается от структуры литых компактных материалов [8, 9].

Устройство плазматрона состоит из источника питания, плазмотрона, дозатора и системы управления, в которую входит процессор, определяющий толщину покрытий. В качестве наплавочного материала использовался порошок ПС-12 НВК-01, который представляет собой порошковый самофлюсующийся сплав на никелевой основе для газопорошковой наплавки элементов ответственных деталей машин промышленности. Фракция составляет 45–90 мкм. Химический состав: Ni – основа, Cr – 4 % , B – 1 %, Si – 2,8 %, Mo – 3 %. Твердость – 32–37 HRC. Допустимая толщина покрытия может составлять 1–5 мм.

Метод газодинамического нанесения покрытий выполнялся с использованием установки «ДИМЕТ-404», произведенной Обнинским центром порошкового напыления.

Технология газодинамического напыления включает в себя этапы: нагрев сжатого газа (воздуха), подача его в сверхзвуковое сопло и формирование в этом сопле сверхзвукового воздушного потока, подача в этот поток порошкового материала, ускорение этого материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия [10].

Установка «ДИМЕТ-404» применяется для нанесения различных металлических покрытий на основе алюминия, меди, цинка, никеля, свинца, олова, баббита. Возможно нанесение железа, кобальта, ванадия и некоторых других металлов и композитов. Толщина наносимого покрытия составляет 1–3 мм.

Для газодинамического способа нанесения покрытия применяли специальные Fe-Cr-Al-содержащие порошки «ДИМЕТ».

Метод электроискрового легирования выполнялся с помощью установки ALIER-31 METAL.

Сущность использованного в исследованиях ручного вибрационного процесса электроискрового нанесения покрытий основана на использовании плазменных импульсных искровых разрядов в воздушной среде при периодическом контактировании электрода с изделием, вследствие чего осуществляется перенос и осаждение расходуемого материала электрода на поверхность изделия. При этом электрод является анодом и на него подается плюс от источника генератора импульса, а изделие является катодом и на него подается минус от источника. С помощью данного метода возможно получение утолщенных (толщиной 1–2 мм), наноструктурированных и износостойких покрытий [11].

Для электроискрового легирования применяли сплавы системы Ni-Cr-B-Si.

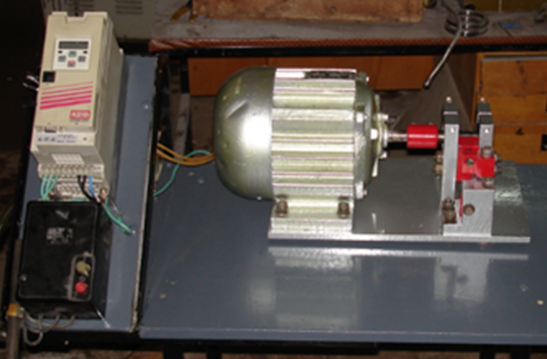

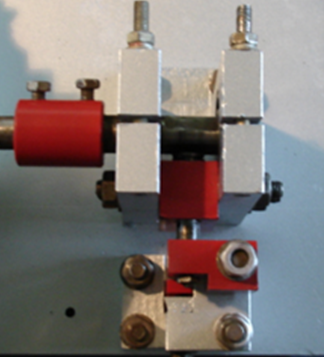

Стенд для испытаний на циклическую усталость. Для испытания образцов на циклическую нагрузку был использован модернизированный стенд собственной конструкции БГТУ «ВОЕНМЕХ» имени Д. Ф. Устинова. Модернизация стенда заключалась в использовании частотного преобразователя, позволяющего плавно варьировать обороты вала асинхронного двигателя. В состав стенда (рис. 2) входит станина, стальное основание, асинхронный электродвигатель, соединительная муфта, узел крепления образцов, образцы, узел создания циклической нагрузки в точке контакта (толкатель, индентор, регулировочная гайка, компенсирующая пружина, корпус узла, пара подшипников качения тяжелой серии, эксцентрикового трехгранного вала).

а б

Рис. 2. Стенд испытаний образцов на циклическую нагрузку:

а – общий вид и рабочее состояние стенда; б – узел нагружения образцов

Fig. 2. Stand for testing samples for cyclic loading:

a - general view and working condition of the stand: б - sample loading unit

Оценка параметров качества нанесенного защитного покрытия осуществлялась с помощью измерительно-вычислительных комплексов (ИВК) [11].

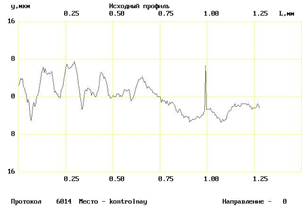

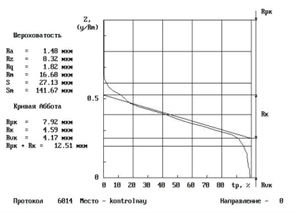

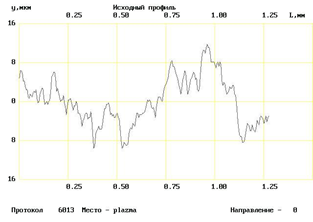

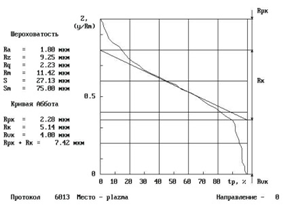

Оценка микрогеометрии поверхности трения рабочих поверхностей образцов осуществлялась на ИВК «Профиль», реализованном на базе стандартного профилографа – профилометра модели «Калибр 201», состоящего из стандартного профилографа-профилометра, персонального компьютера, интерфейса связи профилографа с компьютером и пакета прикладных программ. Профилограф-профилометр реализует в данном комплексе только функции профилографа. Пакет прикладных программ полностью обеспечивает работу оператора при измерении и анализе микрогеометрии в стандарте ГОСТ 2789-73, а также стандарте DIN 4776.

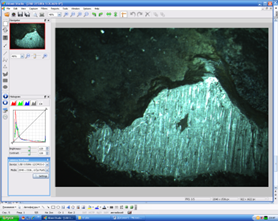

Визуальный мониторинг осуществлялся с помощью ИВК на базе оптического микроскопа «МБС-10» с телевизионной приставкой – цифровая USB-видеокамера Altami USB 3150R6 1/2CMOS.

Измерительно-вычислительный комплекс на базе ПМТ-3 использовался для оценки параметров микротвердости полученных образцов.

Для изучения свойств и превращений в сплавах необходимо не только знать «усредненную» микротвердость, представляющую микротвердость в результате суммарного влияния присутствующих в сплаве фаз и структурных составляющих, но и определять микротвердость отдельных фаз и структур сплава. Микротвердость определяют вдавливанием алмазной пирамидки. Оценка микротвердости покрытия проводилась при нагрузке 50 Н (груз – 500 г).

После процесса пескоструйной подготовки поверхности на образцы наносили защитные покрытия различными методами.

Полученные варианты образцов для испытаний после нанесения покрытия представлены на рис. 3.

а б в г

Рис. 3. Фото образцов покрытий: а – контрольный образец без покрытия, пескоструйная обработка поверхности;

б – газодинамическое напыление; в – воздушно-плазменное напыление покрытия;

г – электроискровый метод нанесения покрытия

Fig. 3. Photo of coating samples: a - uncoated control sample, surface sandblasting; б - gas-dynamic spraying;

в - air-plasma spraying of the coating; г - sample of electrospark coating method

Режимы испытания

Образцы, представленные выше, подвергались испытаниям на стенде с циклической нагрузкой при 1 800 об/мин (30 об/с) вала асинхронного двигателя, что соответствовало 90 ударам в секунду (удар/с) (при умножении на коэффициент «3» (количество лысок рабочего вала стенда)). В качестве индентора использовался шарик подшипника из стали ШХ 15 Ø3 мм. Общее для всех время испытаний – 5 мин – было подобрано экспериментально.

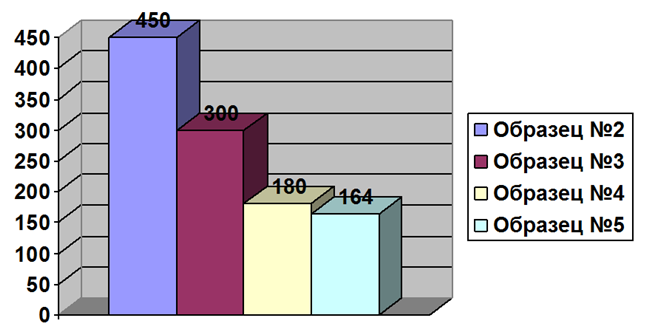

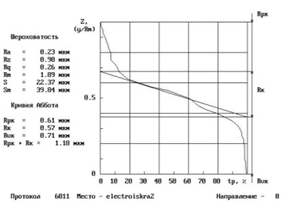

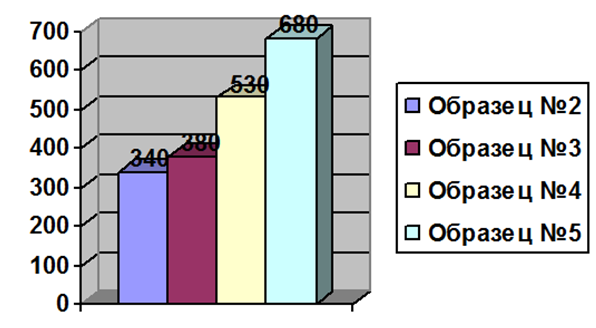

На диаграмме (рис. 4) приведены данные по стойкости покрытий знакопеременным нагрузкам. Критерием было разрушение покрытия под действием индентора, который оставлял отпечаток.

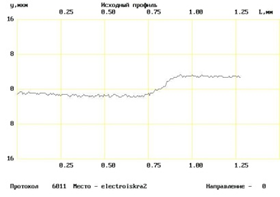

Результаты инструментальной оценки поверхностей после нанесения покрытия представлены в таблице и на рис. 5.

Рис. 4. Диаграмма разрушения поверхностного слоя покрытия образцов при воздействии циклической нагрузки:

образец № 2 – база без покрытия, сталь 45; образец № 3 – газодинамическое покрытие;

образец № 4 – газоплазменное напыление; образец № 5 – электроискровое легирование поверхности

Fig. 4. Diagram of the destruction of the surface layer of the coating of samples under the influence of a cyclic load:

sample No. 2 - uncoated base, steel 45; sample No. 3 - gas-dynamic coating;

sample No. 4 - gas-plasma spraying; sample No. 5 - electrospark alloying of the surface

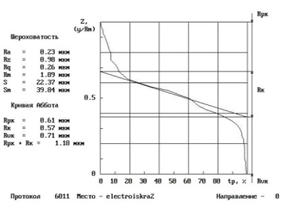

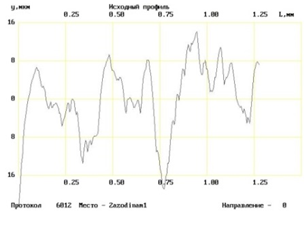

Результаты оценки микрогеометрии поверхности и визуального мониторинга покрытий

Results of surface microgeometry assessment and visual monitoring of coatings

|

Результаты оценки микрогеометрии поверхности на ИВК «Профиль» |

Визуальный мониторинг на ИВК «МБС-10» |

|

|

Профилограмма электроискрового покрытия (образец № 5) |

Цифровой зум, увеличение × 100 |

|

|

|

|

|

Профилограмма газодинамического напыления покрытия (образец № 3) |

Цифровой зум, увеличение × 100 |

|

|

|

|

|

Профилограмма контрольной поверхности (без покрытия) после метода пескоструйной очистки (образец № 2) |

Цифровой зум, увеличение ×100 |

|

|

|

|

|

Профилограмма плазменного напыления покрытия в исходном состоянии после механической обработки (образец № 4) |

Цифровой зум, увеличение × 100 |

|

|

|

|

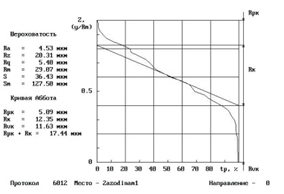

Рис. 5. Диаграмма микротвердости поверхностного слоя покрытия образцов после внедрения

алмазного четырехгранного индентора (по шкале Виккерса – HV): образец № 2 – база, образец без покрытия,

сталь 20Х13, после пескоструйной обработки; образец № 3 – газодинамическое покрытие;

образец № 4 – газоплазменное напыление; образец № 5 – электроискровое легирование поверхности

Fig. 5. Diagram of the microhardness of the surface layer of the coating of the samples after the introduction

of a diamond tetrahedral indenter (on the Vickers scale - HV): sample No. 2 - uncoated base, steel 20X13,

after sandblasting; sample No. 3 - gas-dynamic coating; sample No. 4 - gas-plasma spraying;

sample No. 5 - electrospark alloying of the surface

Выводы

- Наиболее стойким к знакопеременному циклическому воздействию является электроискровое легирование поверхности (образец № 5), средний диаметр отпечатка от шарика составляет 164 мкм.

- Наименьшую шероховатость имеет электроискровое легирование, по параметру Ra составляет 0,32 мкм. Профилограмма подтверждает наименьшее количество микротрещин.

- Наибольшую микротвердость имеет покрытие, нанесенное методом электроискрового легирования, составляет 680 HV.

- Сдерживающим фактором при нанесении покрытий методом электроискрового легирования является ограничение по толщине, что в первую очередь связано с физическими явлениями процесса и подбором оптимального состава материала электрода.

1. Gorbachenko E. O., Tsvetkov Iu. N. Ispol'zovanie rezul'tatov izmereniia sherokhovatosti poverkhnosti dlia prognozirovaniia dolgovechnosti materialov grebnykh vintov pri kavitatsionnom iznashivanii [Using results of measuring surface roughness to predict durability of propeller materials under cavitation wear]. Trudy Krylovskogo gosudarstvennogo nauchnogo tsentra, 2019, no. 4 (390), pp. 53-66.

2. Bezpal'chuk S. N., Butsanets A. A., Petrov V. M. Obobshchennaia model' sostoianiia kachestva poverkhnosti otvetstvennykh detalei sudovykh energeticheskikh ustanovok, vypolnennykh iz kompozitsionnykh ugleplastikov [Generalized model of quality of surface of critical parts of ship power plants made of composite carbon plastics]. Vestnik Gosudarstvennogo universiteta morskogo i rechnogo flota imeni admirala S. O. Makarova, 2015, no. 1 (29), pp. 97-102.

3. Petrov V. M., Bezpal'chuk S. N., Vasil'ev K. A. Verifikatsiia vozmozhnosti modernizatsii slozhnykh sudovykh tekhnicheskikh sistem i tekhnologicheskikh mashin [Verification of possibility of modernizing complex ship technical systems and technological machines]. Vestnik Gosudarstvennogo universiteta morskogo i rechnogo flota imeni admirala S. O. Makarova, 2014, no. 1 (23), pp. 64-68.

4. Panteleenko F. I., Lialiakin V. P., Ivanov V. I. i dr. Vosstanovlenie detalei mashin: spravochnik [Restoration of machine parts: reference book]. Moscow, Mashinostroenie Publ., 2003. 672 p.

5. Petrov V. M. Primenenie modifikatorov v uzlakh mashin dlia resheniia tribotekhnicheskikh zadach [Application of modifiers in machine nodes for solving tribological problems]. Saint-Petersburg, Izd-vo SPbGPU, 2004. 281 p.

6. RD 31.20.01-97. Pravila tekhnicheskoi ekspluatatsii morskikh sudov. Osnovnoe rukovodstvo [RD 31.20.01-97. Rules for the technical operation of sea vessels. Basic Guide]. Available at: https://legalacts.ru/doc/rd-312001-97-pravila-tekhnicheskoi-ekspluatatsii-morskikh-sudov/ (accessed: 01.04.2023).

7. Standard ISO 22628:2002. Road transport. Recyclability and recyclability. Calculation method TC 22. 14.03.2002. 15 p.

8. Khmelevskaia V. B., Moseiko E. S. Issledovaniia nanesennykh pokrytii dlia uprochenii sudovykh grebnykh valov. Sovremennye instrumental'nye sistemy, informatsionnye tekhnologii i innovatsii [Research of applied coatings for hardening ship propeller shafts. Modern instrumental systems, information technologies and innovations]. Sbornik trudov konferentsii (Kursk, 22-23 marta 2012 g.). Kursk, Izd-vo IuZGU, 2012. Pp. 204-208.

9. Khmelevskaia V. B., Moseiko E. S., Ol'khovik E. O. Issledovanie uprochneniia detalei sudovogo valoprovoda metodom pokrytiia plazmennym napyleniem s ul'trazvukovoi obrabotkoi [Investigation of hardening ship shafting parts by plasma spray coating with ultrasonic treatment]. Vestnik Gosudarstvennogo universiteta morskogo i rechnogo flota imeni admirala S. O. Makarova, 2013, no. 3 (19), pp. 81-87.

10. Kozlov I. A., Leshchev K. A., Nikiforov A. A., Demin S. A. Kholodnoe gazodinamicheskoe napylenie pokrytii (obzor) [Cold gas-dynamic spraying of coatings (review)]. Trudy VIAM, 2020, no. 8 (90), pp. 77-93.

11. Iurchenko V. I., Iurchenko E. V., Dikusar A. I. Tolstosloinye nanostrukturirovannye elektroiskrovye pokrytiia aliuminiia i ego splavov [Thick-layer nanostructured electrospark coatings of aluminum and its alloys]. Elektronnaia obrabotka materialov, 2019, no. 55 (5), pp. 1-9.