Russian Federation

Samara, Russian Federation

The article considers the problem of managing a fleet of agricultural autonomous vehicles (AV) and unmanned combine harvesters. The maintenance system of such a fleet should ensure the implementation of various strategies for the operation, maintenance, and repair of vehicles. To minimize costs and reduce design time, virtual tests based on digital twins in the form of mathematical and simulation models are widely used. A set of system models used in the virtual testing of AV at the stage of virtual commissioning is proposed. The complex includes two optimization models and a simulation model of the agrotechnical production-logistics system. The problem of finding the optimal calendar network schedule for agrotechnical work and the problem of assigning AV to production work are formulated and solved. The simulation model is designed as a stochastic timed colored Petri net. The structure of the hierarchical simulation model is given and the maintenance model based on the Petri net is described. Virtual tests are carried out as a statistical experiment on a simulation model. There is given an example of the resulting graphs of the AV operating rate, which allows determining the periods between preventive maintenance. The choice of the apparatus of stochastic colored Petri nets as the basis of simulation models is due to the convenience and possibilities of setting probabilistic laws for production processes and the processes of AV units’ degradation and deterioration. A formal description of AV in the form of multisets with components corresponding to time characteristics and cost parameters is proposed. Conducting virtual tests on the developed models makes it possible to formulate requirements and recommendations for organizing the operation and maintenance of AV.

simulation model, system modes, virtual tests, autonomous vehicles, maintenance, assignment, timed colored Petri nets

Введение

Реализация концепции «Индустрия 4.0» обусловила активное развитие роботизированных комплексов, в том числе на транспорте. Беспилотные и дистанционно управляемые автономные транспортные средства (АТС) представляют собой сложную киберфизическую систему, объединяющую как агрегаты и механические узлы, автономные подсистемы управления, контроля и передачи информации, так и диагностические и моделирующие системы на основе цифровых двойников. Современный подход к проектированию сложных производственных систем базируется на проведении виртуальных испытаний с использованием цифровых двойников. Это позволяет выполнить виртуальный запуск в эксплуатацию создаваемых технических объектов до начала реальной эксплуатации и оценить качество проектных решений [1–3]. Техническое обслуживание и ремонт (ТОиР) являются важнейшим компонентом жизненного цикла АТС. Виртуальные испытания транспортных средств с имитаций различных режимов эксплуатации позволяют планировать мероприятия по прогнозному техническому обслуживанию (ТО) в условиях неопределенности [4, 5].

Гибкие производственные системы крупных предприятий включают внутреннюю транспортную структуру, которая, в совокупности с обрабатывающим оборудованием и складами, образует производственно-логистическую систему. Парк автономных транспортных средств формируется для осуществления погрузочно-разгрузочных работ и транспортировки грузов в пределах территории предприятия. Ряд производств характеризуется значительной площадью территории, на которой осуществляются производственные работы. К ним можно отнести добычу полезных ископаемых, крупные складские комплексы, агропромышленные предприятия. В этом случае особенно актуальной становится задача организации ТОиР транспортной техники с учетом значительного расстояния между сервисными центрами и местами выполнения производственных операций.

В статье предлагается подход к моделированию производственно-логистической системы агропромышленного предприятия, использующего парк АТС для проведения уборочных полевых работ. В качестве АТС рассматриваются автономные автомобили и беспилотные зерноуборочные комбайны агропромышленного предприятия. Цель моделирования – определить в процессе имитации различных сценариев производственных программ и стратегий ТОиР необходимую номенклатуру АТС, основные параметры оборудования сервисных центров, процедуры выполнения операций ТОиР.

Исследования проводились в рамках научно-исследовательских работ, выполненных специалистами Самарского государственного технического университета совместно с АО «КАМАЗ», по федеральной целевой программе по созданию робототехнического автомобиля сельскохозяйственного назначения [6, 7].

Производственно-логистическая система агропромышленного предприятия на базе автономных транспортных средств

В современном агропромышленном производстве активно развивается создание автономных автомобилей с дистанционным управлением и зерноуборочных беспилотных комбайнов [8–10].

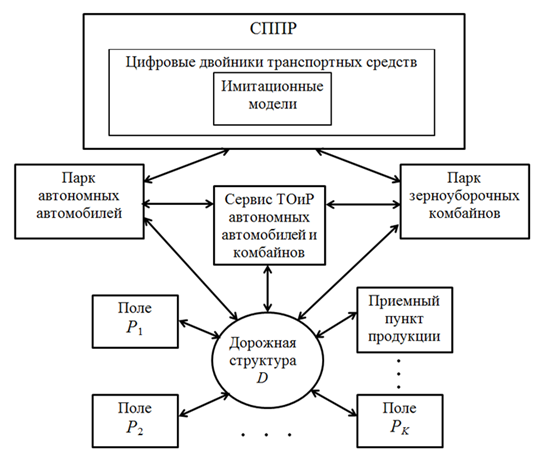

На рис. 1 представлена структура производственно-логистической системы предприятия, ориентированного на производство зерновых культур.

Рис. 1. Структура производственно-логистической системы агропромышленного предприятия

Fig. 1. The structure of the production and logistics system of an agro-industrial enterprise

Формальное определение компонентов системы задается следующим образом: ![]() – парк зерноуборочных комбайнов;

– парк зерноуборочных комбайнов; ![]()

![]() – парк автономных автомобилей;

– парк автономных автомобилей; ![]() – множество полей, предназначенных для работ по уборке урожая;

– множество полей, предназначенных для работ по уборке урожая; ![]() – множество работ по уборке K полей

– множество работ по уборке K полей

с зерновыми культурами; ![]() – диаграмма календарно-сетевого графика работ Z, где TZ – множество заданных длительностей выполнения работ, ArcZ – дуги между вершинами графа.

– диаграмма календарно-сетевого графика работ Z, где TZ – множество заданных длительностей выполнения работ, ArcZ – дуги между вершинами графа.

В структурной схеме на рис. 1 представлены следующие компоненты системы:

1. Парк автономных автомобилей A, который состоит из трех групп:

– множество активных автомобилей AA, находящихся в эксплуатации и выполняющих работы Z;

– множество резервных автомобилей AR, прошедших ТО или ремонт и готовых к эксплуатации;

– множество каннибализируемых автомобилей AC, предназначенных для снятия агрегатов и узлов для установки на активные автомобили.

При этом ![]() .

.

2. Парк зерноуборочных комбайнов U , который организован аналогично парку автономных автомобилей и состоит из групп комбайнов UA, UR и UC.

3. Дорожная структура, представляющая собой граф D топологии дорог, связывающих поля pk, приемный пункт продукции и места базирования комбайнов, автономных автомобилей и сервисных центров.

4. Комплекс сервисных центров для ТОиР автономных автомобилей и беспилотных зерноуборочных комбайнов. В состав этого комплекса могут входить мобильные сервисы для обслуживания транспортных средств непосредственно на полях или маршрутах.

5. Система поддержки принятия решений по организации работ, распределению АТС и их ТО, которая базируется на цифровых двойниках транспортных средств и имитационных моделях производственных процессов.

В проектируемой системе ТОиР применяется стратегия каннибализации, заключающаяся в выделении множества полностью исправных транспортных средств, не использующихся в эксплуатации. При необходимости замены агрегатов и узлов какого-либо АТС и при отсутствии запасных частей на складе производятся снятие нужного агрегата с каннибализируемого автомобиля или комбайна и установка на обслуживаемое транспортное средство. Такая стратегия успешно использовалась в обслуживании авиационной техники. В работах [11, 12] описаны имитационные модели процесса ТО с каннибализацией. Использование стратегии каннибализации становится актуальным при возрастании неопределенности с организацией контрактов и поставок на запасные части импортных моделей транспортных средств или их комплектующих.

Системные модели и задачи управления парком автономных транспортных средств

Методика проведения виртуальных испытаний групп АТС базируется на оптимизационно-имитационном подходе, применяемом при управлении развитием сложного комплекса промышленных производств [13]. Согласно этому подходу на первом этапе формализуются и решаются оптимизационные задачи построения статической структуры исследуемой системы. На втором этапе создаются имитационные модели для изучения процессов, выполняющихся в системе. В случае несоответствия полученного решения требованиям, предъявляемым к системе, проводится коррекция параметров как оптимизационных, так и имитационных моделей.

В результате итерационного процесса моделирования будет получено решение, на основе которого проектируется система ТО.

Оптимизационные и имитационные модели образуют комплекс системных моделей, который является цифровым двойником парка АТС, использующимся в СППР.

В соответствии с функциями рассматриваемой агротехнической производственно-логистической системы (см. рис. 1) будем использовать следующий набор системных моделей.

1. Оптимизационная задача составления расписания работ Z на полях P. Результатом решения является календарно-сетевой график G.

Ключевые показатели эффективности (KPI):

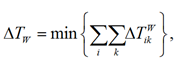

– целевая функция минимизации суммарного времени простоев зерноуборочных комбайнов:

(1)

(1)

где i и k – индексы комбайнов и полевых работ соответственно; ![]() – время простоя при выполнении i-м комбайном работы

– время простоя при выполнении i-м комбайном работы  zk на поле pk;

zk на поле pk;

– минимизация максимального времени TZ выполнения всех работ Z сводится к поиску критического пути на графе G:

где yK – время окончания последней работы; y1 – время начала первой работы; yr,  yk – переменные, которые трактуются как ранние сроки завершения работ zr и zk, отсчитываемые от некоторого момента времени, общего для всех узлов сетевого графика G; tkr – время выполнения работы zr, следующей после работы zk; vkr – дуги между работами zk и zr.

yk – переменные, которые трактуются как ранние сроки завершения работ zr и zk, отсчитываемые от некоторого момента времени, общего для всех узлов сетевого графика G; tkr – время выполнения работы zr, следующей после работы zk; vkr – дуги между работами zk и zr.

Каждое ограничение (3) двойственной задачи связано с определенной работой, ограничения устанавливают отношения предшествования между различными операциями. Решение задач (1)–(3) проводится с учетом плановых заданий и имеющихся ресурсов.

2. Задача оптимального назначения комбайнов U и автономных автомобилей A для выполнения работ на полях P в соответствии с графиком G.

Рассматривается минимизация стоимости работ

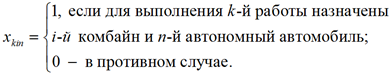

в производственно-логистической системе. Булеву переменную оптимизационной задачи определим как

Целевая функция:

(4)

(4)

где ckin – стоимости выполнения операций комбайнами и АТС.

Ограничения задачи имеют вид:

– назначение комбайнов, не меньше заданного числа βk, на работу на заданное поле pk:

![]() (5)

(5)

– время простоев транспортных средств должно быть меньше допустимого значения:

![]() , (6)

, (6)

где ![]() – время работы комбайна до выгрузки зерна из бункера;

– время работы комбайна до выгрузки зерна из бункера; ![]() – время транспортировки зерна на приемный пункт и возвращение ТС на поле k;

– время транспортировки зерна на приемный пункт и возвращение ТС на поле k;

tW – заданное предельное время простоя;

– условие соответствия загрузочных объемов комбайнов и автономных автомобилей:

![]() , (7)

, (7)

где ![]() – объем бункера зерноуборочного комбайна;

– объем бункера зерноуборочного комбайна; ![]() – объем кузова автономного автомобиля;

– объем кузова автономного автомобиля;

– технические характеристики комбайнов и автомобилей должны находиться в допустимых границах:

где ![]() – m-й параметр комбайна; M – число контролируемых параметров в комбайне;

– m-й параметр комбайна; M – число контролируемых параметров в комбайне; ![]() – l-й параметр автомобиля; L – число контролируемых параметров автомобиля;

– l-й параметр автомобиля; L – число контролируемых параметров автомобиля;

– ограничения на доступные ресурсы:

где ![]() – количество комбайнов и

– количество комбайнов и ![]() – количество автономных автомобилей, доступных к вводу в эксплуатацию, которые зависят от задаваемых чисел резервных и каннибализируемых транспортных средств.

– количество автономных автомобилей, доступных к вводу в эксплуатацию, которые зависят от задаваемых чисел резервных и каннибализируемых транспортных средств.

Условие (7) обеспечивает полную загрузку автомобилей. Если при этом в бункере комбайна остается зерно, то это не прерывает его работу до следующего прибытия автономного автомобиля. При несоблюдении условий (7) автомобили будут недогружены, что приведет к снижению средней эффективности логистических операций.

В результате решения оптимизационных задач (1)–(11) получаем булеву матрицу назначений Θ(U, A, G) автономных автомобилей и беспилотных комбайнов на работы, которые задаются календарно-сетевым графиком G. Полученное решение определяет структуру работ и статическое распределение ресурсов, но не описывает динамику процессов в режиме эксплуатации в условиях значительной неопределенности внешней среды и вероятностного характера технических состояний транспортных средств.

Иерархическая имитационная модель производственных работ и технического обслуживания

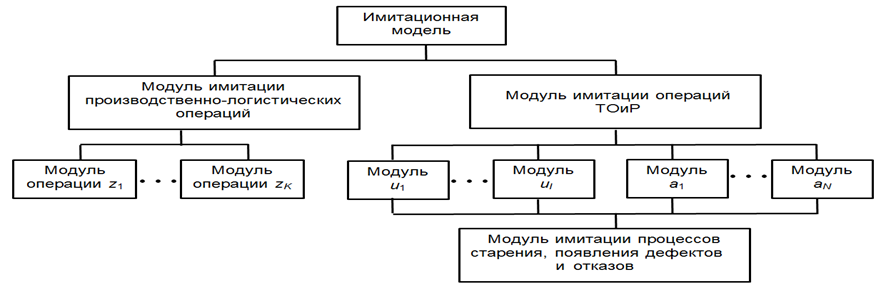

Следующий этап виртуальных испытаний заключается в использовании имитационных моделей. Задача имитации состоит в исследовании динамики производственного процесса уборки урожая, транспортировки и ТОиР беспилотных зерноуборочных комбайнов и автономных автомобилей. В работе была использована иерархическая модель в виде стохастической временной раскрашенной сети Петри, построенная по методике, описанной

в [14, 15] (рис. 2).

Рис. 2. Иерархическая имитационная модель процесса уборки урожая

с использованием парка комбайнов и автономных автомобилей

Fig. 2. Hierarchical simulation model of the harvesting process using

a fleet of combines and autonomous vehicles

Уровни иерархии модели соответствуют детализации анализируемого технологического процесса. На верхнем уровне модели имитируется процесс уборки зерна и передвижение автономных автомобилей по маршрутам. На нижних уровнях в модели представлены модули:

– описывающие производственные задачи z1, ..., zk и функционирование АТС u1, ..., uI и a1, ..., aN;

– имитирующие процессы появления отказов в отдельных транспортных средствах и процессы прогнозного ТО.

Виртуальные испытания на такой модели позволяют определить оптимальную стратегию ТО АТС.

В большинстве известных работ имитационные модели на раскрашенных сетях Петри реализуются с помощью программного средства CPN Tools [16]. Это средство было использовано нами при создании предлагаемой иерархической модели, которая построена на базе стохастических временных раскрашенных сетей Петри. Примеры разработки моделей ТО на стохастических сетях Петри можно найти в работах [17, 18].

Описание параметров АТС в раскрашенной сети Петри формулируется в виде мультимножества цветов:

![]() (12)

(12)

где IDj – индивидуальный номер АТС; MDj – модель АТС; Milj – пробег, км; ![]() – остаточный ресурс, ч;

– остаточный ресурс, ч; ![]() – время до профилактического

– время до профилактического

ТО АТС, ч; ![]() – суммарное время наработки, ч;

– суммарное время наработки, ч; ![]() – стоимость эксплуатации единицы АТС, руб.;

– стоимость эксплуатации единицы АТС, руб.; ![]() – стоимость ТО, руб.;

– стоимость ТО, руб.; ![]() – потери от простоя одного АТС, руб.; J – число АТС.

– потери от простоя одного АТС, руб.; J – число АТС.

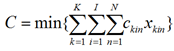

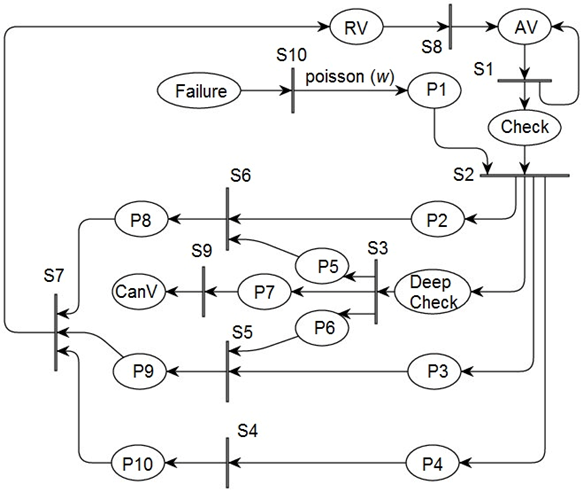

На рис. 3 показан один из модулей иерархической имитационной модели, описывающий процесс ТОиР парка АТС.

Рис. 3. Модуль имитации ТОиР: позиция AV содержит мультимножества активных автомобилей;

позиция RV содержит резервные автомобили; S1–S10 – переходы;

Р1–Р8 – позиции условий срабатывания переходов; позиция Failure имитирует появление отказа; poisson – выражение на дуге при задании пуассоновского закона отказов; позиция Chek – условие стандартной проверки автомобиля; позиция Deep Chek – условие детальной проверки; позиция CanV содержит каннибализируемые автомобили [11]

Fig. 3. Simulation module of maintenance and repair: place AV contains multisets of active vehicles; place RV contains

reserve vehicles; S1–S10 – transitions; Р1–Р8 – places of transition firing conditions; place Failure simulates the occurrence of a failure; poisson – is the arc expression when setting the Poisson failure law; place Check is a condition of a standard vehicle check; place Deep Check – a condition for a detailed check; place CanV contains cannibalized vehicles [11]

Цвета в позициях соответствуют мультимножествам вида (12) и задают состояние транспортного средства: автономного автомобиля или беспилотного комбайна.

Выполнение производственных операций имитируется переходами S1–S10, их содержание приведено в таблице.

Интерпретация переходов в имитационной модели

Interpreting transitions in the simulation model

|

Переход |

События и операции |

|

S1 |

Ежедневное обслуживание |

|

S2 |

Стандартная диагностика (Check) |

|

S3 |

Детальная диагностика (Deep Check) |

|

S4 |

Профилактическое обслуживание |

|

S5 |

Текущий ремонт |

|

S6 |

Капитальный ремонт |

|

S7 |

Проверка работоспособности после ТО или ремонта и перевод АТС в резерв RV |

|

S8 |

Перевод АТС в активное состояние AV |

|

S9 |

Переход к стратегии каннибализации (снятие запчастей с исправного технического средства) |

|

S10 |

Генерация случайных событий вида «Отказ» |

В представленной модели на сети Петри переходы S1–S6, S9 являются подстановочными и реализуются, в свою очередь, замкнутыми имитационными модулями. Срабатывания перехода S10 происходят случайно, имитируя пуассоновский поток отказов агрегатов транспортного средства с интенсивностью w.

Процедура виртуальных испытаний с использованием системных моделей

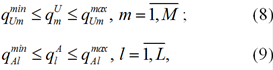

Общая схема виртуальных испытаний АТС и системы ТО приведена на рис. 4.

Рис. 4. Системные модели при виртуальных испытаниях: D1–D4 – корректирующие воздействия

Fig. 4. System models in virtual testing: D1–D4 – corrective action

Корректирующие воздействия D1–D4 – это векторы, элементы которых используются для изменения настроек соответствующих моделей:

– D1 определяет новые временные параметры для задачи оптимизации календарно-сетевого графика;

– D2 задает новые условия для оптимизационной задачи назначения АТС (изменение числа резервных и каннибализируемых транспортных средств, изменение допустимых технических параметров комбайнов и автомобилей);

– D3 меняет сроки работ, среднюю производительность и среднюю скорость транспортных средств;

– D4 задает параметры вероятностных законов процессов износа агрегатов и событий отказов транспортных средств.

В блоке коррекции решения принимаются при участии группы аналитиков – специалистов по агротехнологиям и транспортным системам.

Результаты виртуальных испытаний на имитационных моделях

Исследования на комплексе системных моделей проводились для трех сценариев:

– сценарий 1 – нормальные условия эксплуатации беспилотных зерноуборочных комбайнов и автономных автомобилей;

– сценарий 2 – условия эксплуатации повышенной сложности (осадки, часть дорожного покрытия имеет повреждения);

– сценарий 3 – сложные условия эксплуатации (плохие погодные условия, большая часть дорог имеет повреждения).

Парк АТС формируется из беспилотных зерноуборочных комбайнов модели TORUM 785 с объемом бункера 12 000 л и роботизированных автомобилей на базе шасси КАМАЗ 65119 с объемом кузова от 10 000 до 18 000 л.

Анализ надежности АТС выполнялся путем имитации появления отказов в агрегатах в процессе эксперимента с использованием метода Монте-Карло. Программа CPN Tools позволяет задавать вероятностные законы с различными распределениями: нормальное, экспоненциальное, Вейбулла, гамма-распределение и др. В частности, исследовался коэффициент E использования транспортного средства Aj, который определяется как

![]()

где tjk – время работы автомобиля Aj при выполнении задачи zk; tk – время выполнения задачи zk; Ij – индексное множество задач, для выполнения которых был назначен автомобиль Aj.

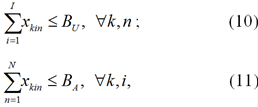

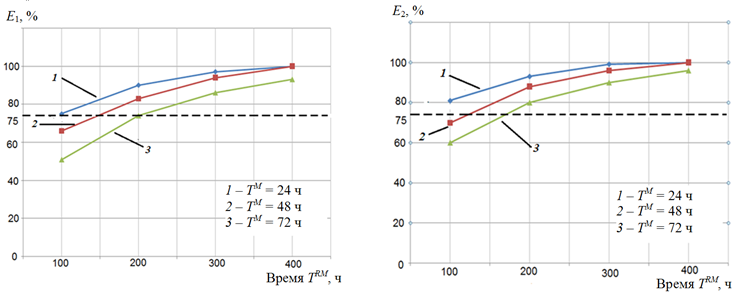

На рис. 5 показаны зависимости коэффициента использования E для двух автономных автомобилей A1 и A2, которые получены в результате имитационного эксперимента на сети Петри, при этом моделировался парк из 30 автономных автомобилей КАМАЗ и 15 беспилотных зерноуборочных комбайнов TORUM; допустимое значение коэффициента использования в этом случае было принято равным 75 %, на рис. 5 ему соответствует пунктирная линия.

Рис. 5. Графики коэффициентов использования автономных автомобилей:

а – E1 для автомобиля A1; б – E2 для автомобиля A2; TM – время на проведение технического обслуживания

Fig. 5. Charts of autonomous car usage rates:

a – E1 for car A1; б – E2 for car A2; TM – time for maintenance

Обсуждение

Цель виртуальных испытаний – проведение проверки проектных и организационных решений по ТО парка транспортных средств до производства АТС и начала их реальной эксплуатации. Выполнение статистического эксперимента на предлагаемых моделях позволяет оценить стоимость затрат и производительность транспортной системы, а также параметры надежности отдельных транспортных средств: наработку на отказ, остаточный ресурс, ремонтопригодность, вероятность появления различных отказов и т. д. Например, устанавливая минимальный уровень коэффициента использования, можно определить допустимое время TM на выполнение ТО автономного автомобиля и границы оставшегося времени TRM до проведения профилактического ТО. Используя стоимостные компоненты мультимножества (12), исследователь может оценить затраты на эксплуатацию и ТОиР при различных сценариях работы беспилотных комбайнов и автономных автомобилей.

Заключение

Предлагаемый подход к организации виртуальных испытаний на основе разработанных системных моделей является новым и позволяет провести всесторонний анализ различных аспектов работы производственно-логистической системы агротехнического назначения. Комплекс системных моделей обладает гибкой структурой, что обеспечивает их адекватность при имитации различных условий эксплуатации автономных транспортных средств. Дальнейшие направления исследований связаны

с разработкой интеллектуальной системы поддержки принятия решений при управлении автономными транспортными средствами в условиях реальной эксплуатации.

1. Süß S., Magnus S., Thron M., Zipper H., Odefey U., Fäßler V., Strahilov A., Kłodowski A., Bär T., Diedrich C. Test methodology for virtual commissioning based on behaviour simulation of production systems // Proceedings of 2016 IEEE 21st International Conference on Emerging Technologies and Factory Automation (ETFA). Berlin, 2016. P. 1-9.

2. Novak P., Kadera P., Wimmer M. Model-based engineering and virtual commissioning of cyber-physical manufacturing systems - Transportation system case study // 22nd IEEE International Conference on Emerging Technologies and Factory Automation (ETFA), Limassol. 2017. P. 1-4.

3. Orlov S. P., Bizyukova E. E., Yakovleva A. E. Virtual'nye ispytaniya agregatov dlya virtual'nogo vvoda v proizvodstvo robotizirovannogo avtomobilya // Vestn. Samar. gos. tehn. un-ta. Ser.: Tehnicheskie nauki. 2021. T. 29 (1). S. 46-57.

4. Scherbakov M. V., Say Van K. Arhitektura sistemy predskazatel'nogo tehnicheskogo obsluzhivaniya slozhnyh mnogoob'ektnyh sistem v koncepcii Industrii 4.0 // Programmnye produkty i sistemy. 2020. № 2. S. 186-194.

5. Sang G. M., Xu L., Vrieze P., Bai Y., Pan F. Predic-tive Maintenance in Industry 4.0 // Proceedings of the 10th International Conference on Information Systems and Technologies (ICIST' 2020). Lecce, Italy, 2020. URL: https://core.ac.uk/download/pdf/237394312.pdf (data obrascheniya: 23.01.2023).

6. Orlov S. P., Susarev S. V., Kravets O. Ya., Morev A. S. Information system of agricultural robotic KAMAZ cars // Journal of Physics: Conference Series. 2019. V. 1399 (3). P. 033020 (1-5).

7. Gubanov N. G., Miheev Yu. V., Odincov V. P., Ahtyamov R. N., Morev A. S. Arhitektura sistemy diagnostiki i prognozirovaniya tehnicheskogo sostoyaniya robotizirovannogo transportnogo sredstva // Problemy upravleniya i modelirovaniya v slozhnyh sistemah: tr. XXI Mezhdunar. konf. Samara: OOO «Ofort», 2019. S. 171-174.

8. RoboTrends. Robotizirovannye traktora. Katalog. URL: http://robotrends.ru/robopedia/robotizirovannye-traktora (data obrascheniya: 20.01.2023).

9. Agrotrend. 9 proektov kombaynov-bespilotnikov. URL: https://agrotrend.ru/news/11816-9-proektov-kombaynovbespilotnikov/ (data obrascheniya: 20.01.2023).

10. TrakHolding. Samosval KAMAZ 65119-7915-5F ARGO (EVRO 5). URL: https://www.truck-holding.ru/catalog/samosval-kamaz-65119-7915-5f.html (data obrascheniya: 21.01.2023).

11. Sheng J., Prescott D. A colored Petri net framework for modeling aircraft fleet maintenance with cannibalization // Reliability Engineering & System Safety. 2019. V. 189. P. 67-88.

12. Sheng J., Prescott D. A hierarchical coloured Petri net model of fleet maintenance with cannibalisation // Reliability Engineering & System Safety. 2017. V. 168. P. 290-305.

13. Akinfiev V. K., Cvirkun A. D. Optimizacionno-imitacionnye metody v zadachah upravleniya razvitiem krupnomasshtabnyh sistem // XII Vseros. sovesch. po problemam upravleniya VSPU-2014 (Moskva, 16-19 iyulya 2014 g.): sb. tr. M.: Izd-vo In-ta problem upravleniya im. V. A. Trapeznikova RAN, 2014. S. 5690-5696.

14. Orlov S. P., Susarev S. V., Uchaikin R. A. Applica-tion of Hierarchical Colored Petri Nets for Technological Facilities’ Maintenance Process Evaluation // Applied Sci-ences. 2021. V. 11. P. 1-28.

15. Susarev S. V., Orlov S. P., Bizyukova E. E., Uchaykin R. A. Modelirovanie processov prognoznogo tehnicheskogo obsluzhivaniya robotizirovannyh agrotehnicheskih avtomobiley // Matematicheskie metody v tehnologiyah i tehnike. 2021. № 1. S. 148-153.

16. CPN Tools. Modeling with Coloured Petri Nets. URL: http://cpntools.org/ 2018/01/16/getting-started (data obrascheniya: 25.02.2023).

17. Lu Z. System Maintainability Modeling Method Based on Colored Stochastic Time Petri Net // Journal of Mechanical Engineering. 2011. V. 47. P. 185-192.

18. Lu Z., Liu J., Dong L., Liang X. Maintenance Pro-cess Simulation Based Maintainability Evaluation by Using Stochastic Colored Petri Net // Appl. Sci. 2019. V. 9. P. 3262.