Russian Federation

Russian Federation

Russian Federation

Current development of IT technologies makes it possible to automate production processes in the transport industry. Introducing the automated systems helps reduce the downtime of vehicles under loading and unloading operations. Handling various loads or specializing in a certain cargo flow, the terminal operator selects lifting and transport equipment and the degree of its automation. Automation of lifting and transport equipment has been most developed at container terminals, because the container as a cargo unit has certain dimensions, the metal surface of the container reflects the signals of the distance sensors mounted on the cargo handling device (spreader). During the experiments, it was found out that the signal of ultrasonic sensors is reflected from the surface of ice, which can form on the container in winter, laser sensors show the distance to the surface of the container. Installation of laser sensors helps to reduce the working cycle time of lifting and transport equipment, reduce the likelihood of damage to the container. Loading and unloading operations on ships have their own specifics. In case of roll and /or trim, it is difficult to point the spreader at the container, which leads to an increase in the working cycle, therefore, the idle time of the vessel under processing. To solve the problem of reducing the working cycle time of lifting and transport equipment when unloading a vessel with a roll or trim of the vessel, a laboratory sample of the mechanism for stabilizing the spreader relative to the surface of the container has been developed. The stabilization mechanism operates according to the following algorithm: the signal from the laser sensors goes to the microcontroller, which compares the signals and then transmits the signal to the actuator, which stabilizes the spreader parallel to the surface of the container. The proposed device will increase the productivity of lifting and transport equipment when handling ships with roll and trim.

automation of spreader processes, transshipment of large size containers, lifting and transport equipment, handling machines vehicle, spreader

Введение

Автоматизация погрузочно-разгрузочных работ (ПРР) получила большое развитие на контейнерных терминалах. Повышение степени автоматизации подъемно-транспортного оборудования (ПТО) существенно увеличивает производительность, в частности за счет сокращения рабочего цикла. Выбор степени автоматизации как ПТО в целом, так

и отдельных исполнительных органов и механизмов многовариантен и обуславливается техническими возможностями и целевыми задачами ПТО. Основными технологическими операциями, входящими в рабочий цикл ПТО по обработке контейнеров, являются захват, подъем и перемещение контейнера с одного транспортного средства (ТС) на другое ТС или с места хранения на ТС и в обратном порядке. Более детальное рассмотрение процесса захвата спредером контейнера состоит из следующих операций: наведение спредера на контейнер, опускание спредера, ввод штыков в фитинги, поворот штыков и после установленного времени задержки подача сигнала о разрешении на подъем спредера, после чего оператор перемещает контейнер в заданное место. Большое внимания в научной литературе уделено автоматизации гашения раскачивания груза, что способствует повышению безопасности ПРР, уменьшению неуправляемых пространственных перемещений [1–4]. Для этих целей используются датчики, измеряющие угол отклонения на основе технического зрения [1], совершенствуется система управления, позволяющая исключить раскачивание груза при подъеме, повороте и изменении угла наклона стрелы [3]. В работе [4] авторы предлагают достичь гашения раскачки груза путем воздействия на механизмы ПТО по заданной программе с использованием математических моделей и сравнения заданных и текущих координат положения груза в пространстве. Управление в этих системах осуществляется для каждого элемента, и в случае возникновения конфликта в действие вступает более высокий уровень управления или оператор ПТО [5]. Задачи автоматизации высокого уровня на современном этапе решаются с использованием искусственного интеллекта, что позволяет создавать автоматизированные системы управления с обширными функциями [6]. Для увеличения диапазона процесса автоматизации в работе [7] предлагается использовать интеллектуальную модель, представленную суперграфом. Такой граф может быть сохранен в базе данных и использован на другом ПТО.

Наведение спредера на контейнер при ручном управлении зависит от квалификации оператора. Автоматизация данного процесса позволяет сократить время операции за счет исключения человеческого фактора. Особую трудность ручного наведения составляет ситуация, когда обрабатывается судно, имеющее дифферент или крен. В этом случае оператор испытывает сложность при наведении спредера, ему необходимо как при крене, так и при дифференте сначала ввести в фитинги два штыка, затем стравить канаты, чтобы посадить спредер на контейнер. Подобные манипуляции могут привести к повреждению контейнера и поворотных штыков.

Методы и материалы исследования

Для решения задачи уменьшения времени рабочего цикла ПТО при ПРР по варианту «судно – склад» при возможном крене или дифференте судна на кафедре «Технологии эксплуатации и автоматизации работы портов» ФГБОУ ВО «Государственный университет морского и речного флота имени адмирала С. О. Макарова» разработан лабораторный образец механизма стабилизации спредера относительно поверхности контейнера. В качестве измерителей расстояния были использованы лазерные датчики, которые расположены на концах спредера. Разность расстояния между концами спредера и поверхностью контейнера передается в микроконтроллер, который обрабатывает данные и передает сигнал на исполнительный механизм, задача которого состоит в размещении спредера параллельно поверхности контейнера. Взаимодействие лазерных датчиков VL53L0X и исполнительного механизма обеспечивается через микроконтроллер STM32F407VGT6 компании STMicroelectronics. Датчик VL53L0X представляет собой времяпролетный лазерный датчик, включающий уловитель единичных фотонов (SPAD), источник излучения с длиной волны 940 нм и внутренним контроллером [8]. Датчик имеет интерфейс для взаимодействия с микроконтроллером – I2C(TWI), который является двухпроводной последовательной асинхронной шиной, разработанной и запатентованной фирмой Phillips. Датчик управляется встроенным контроллером и позволяет определять расстояние до объекта. Рабочее расстояние измерения находится в диапазоне 30–2 000 мм.

Стабилизация параллельности поверхности спредера и контейнера снижает вероятность повреждения контейнера и уменьшает время рабочего цикла, что увеличивает производительность ПТО, которая рассчитывается по формуле

ППТО = 3 600Nконт / tцикл, (1)

где Nконт – количество контейнеров (при необходимости все результаты можно перевести в TEUs, подразумевается использование автоматического спредера; при использовании спредеров twin-lift или tandem производительность ПТО увеличится), перемещаемое за один цикл; tцикл – время рабочего цикла, с, которое рассчитывается по формуле

tцикл = tз + to + tц + e ×

× (tпг + tпер.гр + tо.г + tпп + tо.п + tпер.пр), (2)

где tз, tо – длительность операций по застропке, отстропке контейнера, с; tпер.гр, tпер.пр – длительность перемещения спредера с контейнером и без контейнера, с; tо.г, tо.п – время опускания спредера с контейнером и без контейнера, с; tц – время центровки спредера, с; tпг, tпп – время подъема спредера с контейнером и без контейнера, с; е – коэффициент совмещения операций, е = 0,8 [9].

Если допустить, что условия эксплуатации ПТО не изменяются, то tцикл = const. При обработке судна с креном или дифферентом время цикла (tцикл кд) рассчитывается по формуле

tцикл кд = tцикл + tпоз + tош, (3)

где tпоз = 60 – время позиционирования спредера, с; tош – длительность обработки ошибки, созданной креном или дифферентом судна, на шине I2C. Максимальное время обработки ошибки – 20 с.

Подставляя эмпирические данные в формулы (1)–(3), получим производительность ПТО со спредером без механизма стабилизации – 14 контейнеров в час, при оснащении спредера системой стабилизации – 19 контейнеров в час, производительность ПТО при обработке судна с креном и дифферентом – 17 контейнеров в час.

Использование спредера с механизмом стабилизации увеличивает производительность на 5 контейнеров в час. При возникновении ошибки на шине I2С, при возникновении крена или дифферента производительность ПТО увеличивается на 3 контейнера в час.

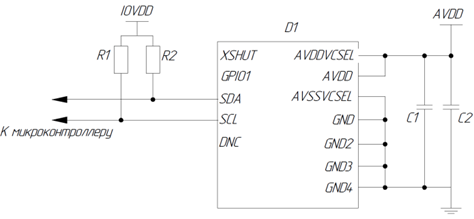

Шина I2C представляет собой двухпроводную шину, линии которой называются SDA (DATA), или линии передачи данных, обмен которыми происходит сеансами, подавая сигналы на линию SCL (CLOCK), или линию тактирования, которая завершает сеанс. В каждый момент времени информация передается только одним абонентом и только в одну сторону. На аппаратном уровне подключение реализуется по принципу «монтажное И» (рис. 1) [10].

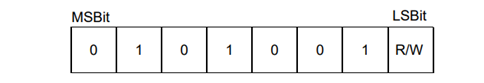

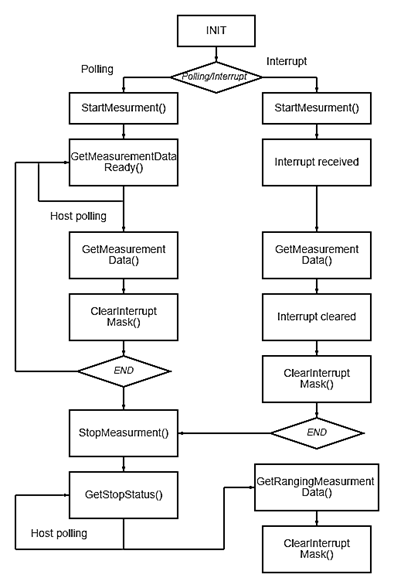

Функция «И» имеет значение 1, если оба входа равны 1, в противном случае функция возвращает значение 0. По умолчанию датчик имеет «адрес» «0х29», однако если обратиться к графе «адрес», в документации указывается адрес «0х52» (рис. 2). Объясняется это тем, что при работе по шине I2C в посылке с адресом датчика в младшем разряде мы должны передать бит чтения/записи (0 – запись, 1 – чтение). Становится понятно, что адрес «0х52» – это адрес «0х29», смещенный на один разряд влево с установленным «0» в младшем разряде (операция записи). Для операции «чтение» мы должны передавать адрес «0х53». Описание настройки и работы с датчиком VL53L0X не было выпущено производителем, также нет документа, описывающего назначения регистров датчика, поэтому при разработке драйвера для датчика VL53L0X за основу был взят программный интерфейс приложения (API) от производителя (World smallest Time-of-Flight ranging and gesture detection sensor Application Programming Interface). В результате был реализован драйвер для датчика VL53L0X, адаптированный под решаемые нами задачи. Блок-схема работы драйвера представлена ниже (рис. 3) [11]. В процессе работы могут возникать внештатные ситуации: от простых ошибок на шине I2C до обрыва линий SDA и SCL. В этом случае при первой возможной ошибке передачи/приема данных при внештатной ситуации программа может зависнуть в цикле ожидания подтверждения (бит ACK). Восстановление работоспособности должно происходить в автоматическом режиме. Операции по обнаружению, обработке и восстановлению работоспособности в минимальные отрезки времени позволяют избежать зависания основной программы.

Рис. 1. Подключение микроконтроллера STM32F407VGT к датчику VL53L0X

Fig. 1. Connecting STM32F407VGT microcontroller to VL53L0X sensor

Рис. 2. Регистр адреса датчика VL53L0X (0b01010010 = 0x52)

Fig. 2. Address register of the sensor VL53L0X (0b01010010 = 0x52)

Рис. 3. Блок-схема работы драйвера для датчика VL53L0X в режиме непрерывного измерения

Fig. 3. Diagram of the driver for the sensor VL53L0X in continuous measurement mode

С этой целью в микроконтроллерах STM32F407VGT6 реализован контроллер прерываний NVIC. Данный контроллер в зависимости от реализации имеет до 496 линий прерываний. Прерывание – это базовая концепция вычислительной техники. Она заключается в том, что при наступлении какого-либо события ход основной программы приостанавливается и управление передается обработчику прерывания. По окончании выполнения действий в обработчике прерываний ход основной программы продолжается с места останова [12]. При возникновении события, которое необходимо обработать, устанавливается бит прерывания. В случае если контроллер прерываний настроен на произошедшее событие (ряд событий), ход основной программы будет остановлен для обработки. При помощи контроллера прерываний осуществляется контроль ошибок, которые могут возникнуть на шине. Множество ошибок М = {т1, т2, т3, …, тп} не разделяется на типы, т. к. на все ошибки должна быть ответная реакция.

При возникновении ошибок на шине принудительно вызывается функция «обработчик», в теле которой мы выполняем требуемые нам действия [13]. В этом случае нам необходимо в максимально короткий срок восстановить работоспособность системы, остановив и повторно инициализировав шину I2C.

Существует два возможных варианта восстановления работоспособности:

– в прерывании выполнить последовательность остановки передачи, отключение и повторное включение шины;

– подать команду перезагрузки основной программы.

В случае работы с ПТО целесообразно выполнить перезагрузку всей системы, т. к. это автоматически останавливает работу всех механизмов, управляемых микроконтроллером, что полностью исключает внештатную ситуацию [14].

В ходе тестирования нашей теории было выявлено, что те ошибки, которые вызваны ошибкой шины на стороне датчика, не устраняются путем ее перезагрузки на стороне микроконтроллера. Для устранения данного недостатка был доработан алгоритм обработок ошибок:

1. Подать команду перезагрузки основной программы.

2. Перезагрузить датчик по питанию (сброс и подача питающего напряжения).

3. Выполнить программную перезагрузку и повторную инициализацию датчика.

4. После трех неудачных попыток инициализировать датчик перейти в аварийный режим.

Пункт 4 добавлен для обработки случая, когда ошибка вызвана механическим повреждением линий SCL и SDA, которое невозможно решить программным путем.

Результаты исследования

В ходе тестирования драйвера датчика VL53L0X был проведен ряд тестов, в результате которых выявлена максимальная погрешность измерений в диапазоне 30–2 000 мм. Результаты тестов представлены в таблице.

Результаты измерения погрешности в зависимости от дистанции до объекта

Error measurement results depending on the distance to the object

|

№ измерений |

Дистанция до объекта, мм |

Погрешность измерений, % |

|

1 |

30 |

0,2 |

|

2 |

60 |

0,2 |

|

3 |

180 |

0,2 |

|

4 |

600 |

0,7 |

|

5 |

1 000 |

1,1 |

|

6 |

1 200 |

2,9 |

|

7 |

2 000 |

6,8 |

Согласно полученным результатам в диапазоне от 30 до 1 200 мм погрешность измерений не превышает 3 %. Данный результат позволяет измерять плоскость груза, на которую наведен лабораторный образец спредера с точностью, обеспечивающей корректную работу системы.

На расстояниях, близких к 2 000 мм, следуя рекомендациям технического описания на датчик расстояния, можно повысить точность измерения, создав оптимальные для этого условия (в частности, производить измерения при слабом освещении). При работе спредера выполнить данное требование невозможно, однако полученной точности достаточно для приближенной оценки и построения плоскости груза на дальних расстояниях, что позволяет сократить время стабилизации спредера на малых расстояниях.

В ходе тестирования принудительно вызывались ошибки на линии. Зависаний программы замечено не было. Во всех случаях, кроме механического повреждения линий, датчик VL53L0X успешно проходил повторную инициализацию и выходил на рабочий режим.

Заключение

Интеграция предлагаемого устройства в существующий технологический процесс позволит увеличить производительность ПТО при обработке судна с креном и/или дифферентом. Уменьшение времени рабочего цикла, а также снижение вероятности повреждения контейнеров при их перегрузке с судна на склад достигается за счет автоматической стабилизации параллельности поверхности спредера относительно поверхности контейнера.

Оценочные расчеты производительности доказали, что использование грузозахватного устройства с механизмом стабилизации позволит увеличить производительность на 26 %. Стоит отметить, что даже в условиях возникновения ошибок на шине I2C производительность увеличивается на 15 % по сравнению с грузозахватными устройствами без системы стабилизации.

1. Alpatov V. A., Volkov D. V., Nosenko I. A. Si-stemy distancionnogo i avtomaticheskogo upravleniya mostovymi kranami // Sovremennye prikladnye issledovaniya: materialy VI Vserossiy. (nacional.) nauch.-prakt. konf. (Shahty, 16-18 marta 2022 g.). Novocher-kassk: Izd-vo Yuzhno-Rossiy. gos. politehn. un-ta (NPI) im. M. I. Platova, 2022. S. 239-243.

2. Zyateva N. A., Shahovceva N. K. Avtomatizaciya obrabotki konteynernyh gruzov dlya povysheniya proizvoditel'nosti portovyh operaciy // Molodezh'. Nauka. Innovacii. 2021. T. 1. S. 395-399.

3. Klimchenkova N. V., Kirienko T. V., Kutkova I. P. Sovershenstvovanie tehnologicheskogo processa vertikal'nogo peremescheniya gruzov kranom na osnove povysheniya stepeni ego avtomatizacii // Vostochno-Evropey. zhurn. peredovyh tehnologiy. 2009. T. 3. № 7 (39). S. 34-37.

4. Scherbakov V. S., Korytov M. S., Vol'f E. O. Povyshenie tochnosti i skorosti peremescheniya gruza po trebuemoy traektorii gruzopod'emnym kranom mostovogo tipa // Sistemy. Metody. Tehnologii. 2014. № 4 (24). S. 52-57.

5. Deruzhinskiy G. V., Deruzhinskiy V. E., Ignatenko A. V., Ablyazov K. A. Metodicheskie aspekty ocenki effektivnosti mehanizacii i avtomatizacii pogruzochno-razgruzochnyh rabot v morskih portah // Ekspluataciya mor. transp. 2022. № 3. S. 3-17.

6. Mihalev O. N., Yanyushkin A. S. Iskusstvennyy intellekt v avtomatizacii tehnologicheskih processov // Aktual'nye problemy v mashinostroenii. 2021. T. 8. № 1-2. S. 7-13.

7. Ryabov S. Yu., Ryabov Yu. V. Intellektual'nyy podhod k avtomatizacii tehnologicheskih i proizvodstvennyh processov // Programmnye produkty i sistemy. 2021. № 1. S. 106-113.

8. VL53L0X. URL: https://www.st.com/resource/en/datasheet/vl53l0x.pdf (data obrascheniya: 01.02.2023).

9. Ivanova V. I., Malikov O. B. Optimizirovannyy raschet proizvoditel'nosti peregruzochnoy mashiny pri obrabotke konteynerov na terminale // Izv. Peterburg. un-ta putey soobscheniya. 2008. T. 2. S. 49-54.

10. Podrobnoe opisanie interfeysa I2C. URL: https://radiohlam.ru/i2c/ (data obrascheniya: 01.02.2023).

11. VL53L0X API (Application Programming Interface and documentation). URL: https://www.st.com/en/embedded-software/stsw-img005.html (data obrascheniya: 01.02.2023).

12. STM32 Interrupts Tutorial / NVIC & EXTI. URL: https://deepbluembedded.com/stm32-interrupts-tutorial-nvic-exti/ (data obrascheniya: 01.02.2023).

13. Gao M., Liu Y., Huang J., He Z. Design of the automatic jacquard control system based on STM32F407 // 2014 International Conference on Information Science, Electronics and Electrical Engineering (Sapporo, Japan, 26-28 April 2014). IEEE, 2014. P. 1143-1146.

14. Zhmud' V. A. Izmeritel'nye ustroystva avtomatiki: ucheb. posobie. Novosibirsk: Izd-vo NGTU, 2012. 72 s.