Astrakhan, Astrakhan, Russian Federation

Russian Federation

Russian Federation

Russian Federation

Russian Federation

Russian Federation

The article considers the problem of increasing the efficiency of shipbuilding production on the basis of pipe manufacturing technologies by design information. The reasons that prevent the manufacture of pipes by design information and possible ways to eliminate them are analyzed. Great attention to the manufacture of pipelines is explained by the significant amount of pipeline work, which makes 10-12% of the total labor intensity of building a ship, and on some projects - up to 14-17%. At the same time, the share of pipes manufactured in advance does not exceed 40%. The solution of the problem is considered in a historical retrospective taking into account modern realities, because the development and improvement of the technology of pipe production is one of the main important directions in the development of shipbuilding not only in Russia, but also in the world. Significant changes in the technology are associated with the widespread use of computing devices to improve the computer-aided design, technological preparation of production and the manufacture of pipelines according to design information. There has been carried out comparative analysis of pipe production efficiency using pipe bending machines, bent segments and straight sections. To form the pipe configuration, it is proposed to retain the traditional technology of pipe bending using pipe bending machines. Directions for further research in this area are identified and solutions are proposed, the implementation of which will help reduce construction time, reduce labor intensity and increase the productivity of pipeline work when fulfilling shipbuilding orders. Ensuring the reliability of design information is aimed at increasing the proportion of pipes manufactured in advance, regardless of the functional purpose of pipelines.

pipelines, design, manufacturing, mounting, technological process, ship systems, assembling pipes with junctions

Введение

Одной из важнейших тенденций современного судостроения является повышение эффективности производства на основе технологий изготовления труб по проектной информации в задел, независимо от начала строительства судна [1, 2]. Как подтверждает практика, даже при тщательном проектировании с применением автоматизированных систем доля труб, изготавливаемых в задел, не превышает 40 %.

Решение проблемы заключается в устранении причин, препятствующих изготовлению труб по проектной информации. Данной проблемой занимались в СССР с 60-х гг. прошлого столетия. Работниками Центрального научно-исследовательского института технологии судостроения (ЦНИИТС, в настоящее время – Центр технологии судостроения и судоремонта (АО «ЦТСС»)) эта проблема успешно решалась. На предприятиях, с которыми были заключены договоры в объеме тех трубопроводов, которые прорабатывались работниками ЦНИИТС, трубопроводы, собранные из изготовленных по определенным размерам труб, укладывались при монтаже в отведенные им коридоры на судне.

Сравнение технологий производства труб и анализ причин, препятствующих их внедрению

Логичным продолжением процесса внедрения технологии изготовления труб по проектной информации было создание трубогибочного станка с программным управлением (рис. 1). В 1968 г. на выставке в ГДР (сегодня – Восточная Германия, ФРГ) ЦНИИТС был представлен трубогибочный станок, который без участия оператора, только по вкладываемой в него перфокарте, которая содержала геометрические размеры трубы с учетом указанных ниже пунктов 2 и 3, сгибал трубу требуемой конфигурации.

Рис. 1. Современный трубогибочный станок

Fig. 1. Modern tube bending machine

Станок был подарен ГДР, которая тут же выгодно перепродала его в ФРГ. Только с этого момента началось производство автоматизированных трубогибочных станков в Европе, для работы которых потребовалась достоверная документация – чертежи каждой трубы.

Успех производства был обусловлен соблюдением следующих условий:

1. За счет составления размерных цепей трубопровода в трех координатных направлениях были устранены ошибки, допущенные проектантом при трассировке.

2. Разработаны графики величин пружинения материалов труб при выполнении погибов на трубогибочных станках, использующих метод наматывания.

3. Разработан график удлинения труб разных материалов при выполнении операции погиба на этих же станках.

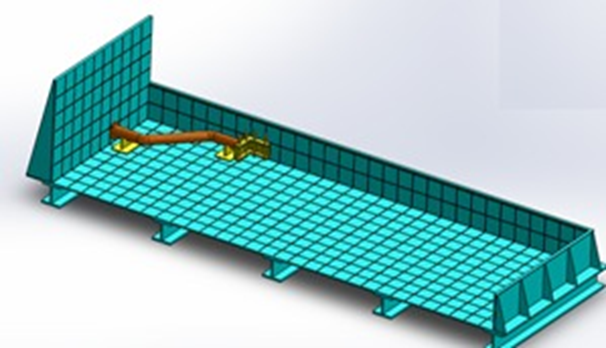

4. Для установки соединений использовался специально разработанный стенд, имитирующий три координатные плоскости пространства (рис. 2).

5. Проектанту предлагалась методика трассировки, которая требовала отмечать на чертежах трубопроводов базовые корпусные детали (шпангоуты, пиллерсы, фундаменты оборудования), чтобы от них указывать размеры до трубопровода.

6. В насыщенных трубопроводами помещениях судна (машинно-котельное отделение, насосные отсеки) требовалось изготовление макетов из пластмассовых труб в масштабах 1 : 5 или 1 : 10.

7. При отметке размеров на монтажных чертежах трубопроводов соблюдались зазоры 50÷70 мм от трубопроводов до соседних конструкций.

8. При разделении трубопроводов на отдельные трубы необходимо соблюдать взаимопараллельность и взаимоперпендикулярность расположения плоскостей соединения трубы.

9. Соединения на трубы, соответствующие пункту 8, необходимо устанавливать на трубы только на стенде, а не по угольнику, ориентированному на ось участка трубы примыкания соединения.

Рис. 2. Стенд для сборки труб

Fig. 2. Pipe assembly stand

Все перечисленные требования необходимо выполнять с целью изготовления труб по проектной информации, чтобы трубопроводы из этих труб поместились в выделенном им коридоре. Проведем анализ этих пунктов и необходимость их выполнения на современном этапе:

– пункты 1, 5 и 6 потеряли актуальность, т. к. были созданы автоматизированные программы трассировки трубопроводов и 3D-модели;

– пункты 2 и 3 включены в программу «Ритм – Трубы», учитываются автоматически при выпуске документов для гибки трубы;

– пункт 4 – необходимое требование, которое не соблюдалось на известных нам предприятиях (ввиду отсутствия стендов);

– пункт 7 не выполняется ни в одной известной автоматизированной программе проектирования трубопроводов, проверяются только касания и перехлестывание;

– пункт 8 не контролируется, на него не обращают внимание, не знают, с какой целью производить контроль;

– пункт 9 не выполняется ввиду отсутствия стендов, требуемых в пункте 4.

Остались невыполненными пункты 4, 7, 8 и 9. При этом пункты 4, 8 и 9 связаны между собой наличием стенда. Необходимо решить две проблемы:

– изготовить стенд;

– определить и назначать в 3D-моделях зазоры между трубопроводами и с соседними конструкциями для компенсации отклонений как трасс трубопроводов, так и соседних конструкций.

Таким образом, обеспечивается достоверность чертежей каждой трубы. Достоверная документация – это не только размеры отдельных труб, проверенные составлением размерных цепей всей трассы в трех координатах направления, но и учет возможных отклонений этих размеров из-за погрешностей выполнения операций при гибке труб.

Невыполнение требований вышеуказанных девяти пунктов при изготовлении труб по проектной информации привело к катастрофическим результатам, когда до 80 % труб, изготовленных по проектным чертежам, оказывались браком, т. к. трубы невозможно было собрать в трассы, потому что их установке мешали соседние конструкции. Данный факт способствовал недоверию к разработанной в ЦНИИТС технологии, и до настоящего времени отношение к изготовлению труб по проектной документации остается полностью отрицательным. Новых путей к получению достоверной документации не было найдено [3].

В начале 90-х гг. с приходом зарубежных судостроительных заказов выяснилось, что многие предприятия за рубежом отказались от формирования конфигурации трубы на трубогибочных станках методом наматывания и перешли на формирование конфигурации из гнутых сегментов и прямых участков. Сегменты изготавливают

с помощью таких же трубогибочных станков. Чтобы изготовить сегменты, не требуется никакой другой информации, кроме угла погиба. Это очень удобно для загрузки трубогибочных станков, т. к. не требуется информация по размерам труб. В основном трубы из сегментов – это трубы средних и больших диаметров начиная с ДУ 40. Чем больше диаметр труб, тем более дорогие и громоздкие станки требуются для их гибки. Применение гнутых сегментов дало возможность не приобретать дорогие трубогибочные станки и не заключать договоры на изготовление труб на предприятиях, имеющих подобные станки с предоставлением достоверных размеров на каждую трубу. Приобретаются только гнутые сегменты в указанной в договоре номенклатуре и количестве. Появление достоверной информации на конфигурацию каждой трубы может состояться значительно позже, и времени на заключение договора, а тем более на его реализацию, уже не будет. Рассмотрим основные приемы формирования конфигурации трубы из гнутых сегментов. Сегмент, заменяя погиб, на прихватках соединяется с первым прямым участком, размер которого отрезается в учитывающий радиус и угол погиба сегмента. Ко второму концу сегмента прихватывается следующий прямой участок, в длине которого учтен радиус и угол первого и последующего сегмента. При этом визуально пытаются второй прямой участок установить относительно первого под углом погиба первого сегмента. Прихватывается второй сегмент. Если на трубе более одного погиба, операции повторяются.

В конфигурации труб, изготавливаемых из сегментов, оказывается важен пункт 8: параллельность и перпендикулярность крайних участков трубы (концов труб). Значительно проще, удерживая в руках последний прямой участок трубы, сориентировать его параллельно или перпендикулярно первому участку, особенно для плоских (с координатными размерами в одной плоскости) труб. Затем стыки сегментов с прямыми участками обвариваются, зачищаются и процесс формирования конфигурации трубы заканчивается.

У труб с 2-3 погибами данный процесс занимает около 2 ч и более. Сформировать конфигурацию такой же трубы на трубогибочном станке займет 1-2 мин. Помимо экономии времени снижается использование сварочных материалов и электричества: каждый сегмент – это два дополнительных сварочных шва.

Возникает вопрос: почему предприятия за рубежом массово перешли на эту технологию, ведь единственное преимущество – загрузка трубогибочных станков. Ответ заключается в том, что этот способ, как ни покажется странным, позволяет изготавливать трубы в задел по проектной информации до 60 %. Поясним, за счет чего это происходит.

Из перечисленных нами требований, которые соблюдали работники ЦНИИТС, этот способ исключает необходимость пунктов 2 и 3, т. к. прямые участки режутся уже с учетом фактических размеров сегментов. Далее возникла необходимость выполнять требования пункта 8, т. к. это упрощает сборку. Установка, пусть даже визуально позволяющая убрать непараллельность или неперпендикулярность концевых участков трубы, исключает необходимость устанавливать соединения на трубы, используя предлагаемый ЦНИИТС стенд. Стенд требовался для того, чтобы установить соединения, базируя их плоскости относительно друг друга, т. е. исключить угловые отклонения концевых участков, возникающие из-за погрешностей операций гибки трубы.

Следуя всеобщим тенденциям, другой причины не видим, наши предприятия тоже стали применять гнутые сегменты. Факт того, что сегменты открывают возможность изготавливать трубы в задел без уточнения размеров «по месту», на наших предприятиях игнорируется. Перед изготовлением из сегментов размеры труб все равно уточняются «по месту». Другими словами, дополнительная трудоемкость и расход сварочных материалов не дает никакого эффекта. После уточнения размеров по месту необходимо просто согнуть трубу.

Информация, представленная в настоящей статье, о технологии изготовления труб из гнутых сегментов доказывает тот факт, насколько важно изготавливать трубы в задел по проектной информации, для чего оправдано использование рассмотренной затратной технологии. Научные исследования, проводимые в первой четверти XXI в. и до настоящего времени, направлены на увеличение изготовления труб в задел по проектной информации, но для формирования конфигурации трубы предлагается сохранить применение обычной гибки труб на трубогибочных станках [4, 5].

Проблема со стендом, указанная в ОСТ 5.0005-70, ОСТ 5.0005-81, РД 5Р.0005-93, решается просто: его надо изготовить и применить при установке соединений на трубы.

Вторая проблема – обеспечения достоверности – решена результатами проведенных исследований, включающими в себя комплекс программ, выдающих в итоге величины минимальных зазоров на любом участке трубопровода [6, 7]. В ходе исследований разработана и применяется запатентованная технология установки соединений на трубы [8] с использованием стенда [9–11].

Заключение

Игнорирование назначения зазоров между трубами и соседними конструкциями привело к катастрофическим результатам. При изготовлении труб по проектной информации без назначения необходимых зазоров в брак уходило до 80 % труб: трубы не собирались в трассы, потому что их установке мешали соседние конструкции и другие трубопроводы.

Дальнейшие исследования должны быть направлены на обеспечение достоверности проектной информации по трубопроводам, увеличение доли труб, изготавливаемых в задел с применением традиционной технологии гибки на трубогибочных станках.

1. Vo Chung Kuang, Cahno K. N., Nguen Thi Sen. Povyshenie effektivnosti izgotovleniya truboprovodov sudovyh sistem po proektnoy informacii // Vestn. Astrahan. gos. tehn. un-ta. Ser.: Morskaya tehnika i tehnologiya. 2022. № 1. S. 14-21.

2. Sakhno K. N., Do Tat Manh, Bui Sy Hoang, Tsaloev V. M., Peyvand Ahmad Saadati, Lapeko F. A. Solutions to enhance technology in the fabrication process and installation of marine pipelines // Vestn. Astrahan. gos. tehn. un-ta. Ser.: Morskaya tehnika i tehnologiya. 2021. № 4. S. 17-26.

3. OST 5.95057-90. Sistemy sudovye i sistemy sudovyh energeticheskih ustanovok. Tipovoy tehnologicheskiy process izgotovleniya i montazha truboprovodov. L.: Ritm, 1990. 201 s.

4. Sahno K. N. Nauchnye osnovy povysheniya tehno-logichnosti truboprovodov sudovyh sistem na stadii proektirovaniya: dis. … d-ra tehn. nauk. Astrahan', 2012. 270 s.

5. Vo Chung Kuang. Obosnovanie proektnoy trassirovki truboprovodov sudovyh sistem na osnove issledovaniya tochnosti izgotovleniya trub s soedineniyami: dis. … kand. tehn. nauk. Astrahan', 2018. 200 s.

6. Svidetel'stvo o gosudarstvennoy registracii programmy dlya EVM № 2016611625. Programmnoe obespechenie «Dopuski - Truby» / Sahno K. N.; 08.02.2016.

7. Svidetel'stvo o gosudarstvennoy registracii programmy dlya EVM № 2017614917. Programmnoe obespechenie «AST-SUDOTRUB» / Vo Ch. K., Sahno K. N., Nguen T. S.; 02.05.2017.

8. Pat. RU 2622210. Sposob kompensacii otkloneniy pri izgotovlenii trub s soedineniyami / Sahno K. N. № 2013132082; zayavl. 10.07.2013; opubl. 13.06.2017.

9. OST 5.0005-70. Sistemy sudovye i sistemy sudovyh silovyh ustanovok. Metodika proektirovaniya truboprovodov s ispol'zovaniem masshtabnogo maketirovaniya i principial'naya tehnologiya ih izgotovleniya i montazha. L.: Ritm, 1970. 42 s.

10. OST 5.0005-81. Sistemy sudovye i sistemy sudovyh energeticheskih ustanovok. Trebovaniya k proektirovaniyu, izgotovleniyu i montazhu trub po eskizam i chertezham s koordinatami trass truboprovodov. L.: Ritm, 1981. 60 s.

11. RD 5R.0005-93. Sistemy sudovye i sistemy sudovyh energeticheskih ustanovok. Trebovaniya k proektirovaniyu, izgotovleniyu i montazhu trub po eskizam i chertezham s koordinatami trass truboprovodov. SPb.: Izd-vo CNIITS, 1993. 78 s.