Russian Federation

Russian Federation

The article presents analysis of the jet pump designs and methods of their improving, as well as technical approaches to their calculation, which is associated with a reasonable choice of an efficient variant, depending on the required accuracy of engineering calculations with optimal hardware support of pumping stations for solving specific oil and gas transportation tasks. According to the analysis results it has been inferred that one of the reasons for delay in application of jet pumping stations for lifting the fluid from the borehole space is the shortage of reliable surface-type pumping power stations, in particular, for driving the jet unit, as well as a compact set of equipment for purification and preliminary preparation of working fluid in the Russian Federation. For this reason, such units are mainly used for influencing the bottom-hole area, where the long-term permanent operation of jet pumping stations is not important, the mobile field pumping stations being possible as power plants.

oil well, liquid media, petroleum production, jet pumping station, hardware downhole support, nozzle, packer

Введение

В бюро, специализирующемся на конструкциях насосов бесштангового типа [1], в 1956 г. была спроектирована струйная установка очищения скважин от песчаных пробковых заторов. Тестирование установки осуществлялось на промысловых участках Азербайджана, где она продемонстрировала достаточную эффективность [2–4].

Операция промывания песчаных заторов служит самым простым процессом очистки, но подчас по причине неудовлетворительного состояния обсадной колонны при высокой приемистости пласта исключается возможность применения такого подхода. В этом случае приводят в действие струйные установки, позволяющие осуществлять промывание без напора на пласт с интенсивностью, приближающейся к интенсивности обычной промывочной процедуры.

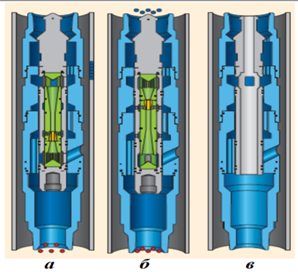

Об использовании струйных насосных станций для добычи нефтепродуктов следует отметить публикации И. Т. Мищенко, А. Н. Дроздова, Ю. А. Цепляева, В. П. Марьенко, С. Д. Миронова и др., анализ которых приведен в [2]. Предлагаемое в этих публикациях конструктивное оформление струйных насосных станций для подъема жидких сред из нефтяных скважин по видам расположения силового привода следует разделить на два основных подвида (рис. 1):

– с силовой насосной станцией на поверхности;

– с силовой глубинной насосной станцией,

в частности электроцентробежного типа.

Рис. 1. Схематическое изображение

струйной насосной станции [5]:

а – с обратной промывкой; б – с прямой промывкой; в – с проточной вставкой

Fig. 1. Layout of a jet pumping station [5]: a – with backwash; б – with direct flushing;

в – with flow insert

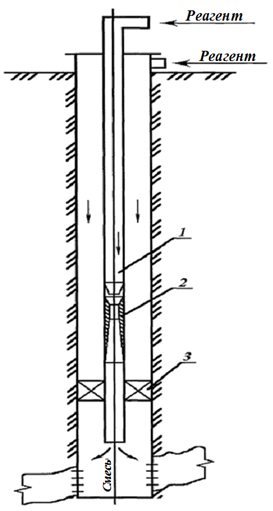

Изучение вопроса повышения эффективности функционирования струйных насосных станций в скважинах приводит к выводу о том, что спектр их использования не ограничивается только подъемом жидкой среды из скважины: существует вероятность их применения в иных технологических операциях при добыче нефтепродуктов. Согласно исследованиям Р. С. Яремийчука, Ю. Д. Качмара, Ю. Г. Апановича, Б. М. Кифора, Я. В. Шумского, А. М. Гнатюка [2], на эффективность функционирования струйной насосной станции влияет осуществление циклических контролируемых депрессий на пласт, что позволяет ускорить приток добывающих и повысить приемистость нагнетательных скважин [2, 6, 7]. Кроме того, рекомендуется использовать струйные насосные станции в скважине в качестве устройства для смешивания и диспергирования [8, 9]. При проектировании забойного устройства для смешения (рис. 2) принимают во внимание то, что струйная насосная станция имеет большую степень перемешивания поступающих фаз с последующим направлением получаемой смеси в область пласта.

Рис. 2. Схематическое изображение закачки реагента посредством насосной станции [2]:

1 – насосно-компрессорная труба; 2 – диффузор; 3 – паркерный узел

Fig. 2. Layout of a pumping station injecting a reagent [2]:

1 – pump and compressor pipe; 2 – diffuser; 3 – parking unit

Функционирование струйной установки в качестве диспергатора газовой среды подразумевает создание эмульсионной структурной организации потока по всей протяженности насосно-компрессорных установок (от точки подведения газовой среды до устья) и рост уровня жидкой среды [2]. Изучение степени диспергирования установками разных модификаций позволило установить, что лучшую степень диспергирования имеют струйные агрегаты, что и обусловливает их применение в качестве диспергаторов.

В связи с вышеизложенным была поставлена цель работы, которая заключается в анализе конструкций струйных насосов и путей их совершенствования, а также методических подходов к их расчету для выбора из них рационального в зависимости от необходимой точности и комплексности расчетных процедур.

Описание объекта исследования и варианты его применения в индустрии добычи нефти

Струйные насосные станции, являющиеся объектом данного исследования, широко используются вместе с электроцентробежным насосом (тандем-аппараты), причем струйный агрегат позволяет варьировать характеристику насоса центробежного типа в варьируемых условиях в скважинах, в частности при откачивании жидкой среды глушения и др. [2, 10, 11]. Есть рекомендации по использованию струйных насосных станций центробежного типа в иных индустриальных областях при условии изменения их основных характеристик под объект выкачиваемой среды [2].

Агрегаты струйного типа нашли свое применение в системе нефтегазового сбора, в частности для утилизации нефтяного газа [12, 13].

Существуют частные рекомендации по использованию струйных насосных станций при обработке скважин с малым пластовым напором и высокой мощностью продуктивного горизонта. В этом случае насос используется для ускорения локальной циркуляции реагента в скважинном пространстве, что приводит к улучшению охвата влиянием реагента всей мощности продуктивного горизонта.

Некоторые публикации посвящены росту эффективности функционирования струйных агрегатов с помощью позитивного применения эффекта Джоуля – Томсона, состоящего в росте температуры жидкой среды после ее пропускания сквозь сопло [2]. Осуществленный анализ и эмпирические исследования приводят к выводу о том, что даже при малых температурах наблюдается большая мощность вырабатываемой тепловой энергии. При этом с целью эффективного применения такого эффекта целесообразно использование компактных теплообменных установок, что вызывает определенные трудности применительно к скважинам.

Активному применению струйных насосных станций для подъема жидкой среды из скважин мешает отсутствие в России надежных поверхностных силовых поршневых насосных станций, способных перманентно функционировать долгий срок, равный отрезку времени между ремонтными работами насосной станции. К ограничивающим факторам следует причислить и отсутствие надежного компактного набора оборудования для очистки и предподготовки рабочей жидкой среды, ее дегазации и борьбы с накоплением парафина в насосно-компрессорных трубопроводах (НКТ) и др.

В России струйные насосные станции применяют в различных технологических операциях ускорения нефтедобычи, изучения скважин, тестирования пластов при отсутствии необходимости продолжительного функционирования насоса. Чаще всего применяют насосные струйные станции с пакером с целью изолирования затрубной области. Согласно промысловому опыту, известное конструктивное оформление пакеров мало пригодно для совместного функционирования со струйным агрегатом, что является одной из причин неудачных случаев использования струйных насосных станций.

Учитывая перспективность использования струйных насосов и выбора обоснованных подходов к их совершенствованию, а также опираясь на существующие недостатки при их применении, становится очевидной необходимость проектирования модернизированных насосных станций струйного типа, имеющих рациональные эксплуатационно-технические характеристики. Безусловно, такая модернизация невозможна без разработки методики расчета струйных насосов, адекватной апробированным условиям их применения, учитывая все конструкционные корректировки, а также принимая во внимание особенности применяемых подходов к ее усовершенствованию, целью которой является повышение эффективности их функционирования.

Анализ применяемых к объекту исследования расчетных процедур

Изучим важные соотношения, обусловливающие конструктивное исполнение струйного агрегата, его функционирование и связь между ними. Используем терминологию и обозначения, предлагаемые в [2], по причине их наиболее частого использования и признания в инженерной практике.

Важным геометрическим показателем струйного агрегата является соотношение площадей поперечного сечения отсека смешения f3 и сопла fp . Агрегаты с идентичным f3 / fp подобны друг другу

и обладают идентичными показателями. По величине f3 / fp проводят выбор агрегата струйного типа, соответствующего определенным эксплуатационным условиям.

Помимо f3 / fp конструктивное оформление агрегата обусловливают форма, углы, габариты, взаимное размещение и шероховатость поверхностей отдельных узлов агрегата, а также материалы, из которых они изготавливаются.

Одним из основных факторов повышения эффективности агрегата струйного типа является наличие в нем отсека смешения, который позволяет повысить напор и рекомендован, а также теоретически обоснован в 1935 г. инженером К. М. Леоновичем [2]. В современных условиях присутствуют два подхода к исполнению отсека смешения.

В публикациях [14, 15] изучаются отсеки смешения цилиндрической формы, а в [14, 16] рекомендуется использование конических отсеков. По причине сравнительно малых габаритов конических отсеков струйных насосных станций, используемых при добыче трудноизвлекаемых нефтей, для которых применимы только совершенные технологии, в большей степени нашли применение цилиндрические камеры смешения.

Осуществлялся анализ и с точки зрения выявления рациональной протяженности отсека смешения. Сравнительно малая протяженность отсека не позволяет провести полное применение кинетической энергии жидкостной струи и сглаживание скоростного поля. Увеличение протяженности отсека обусловливает рост гидравлических сопротивлений установки и, соответственно, приводит к снижению ее КПД. В публикациях [14, 15] рекомендуется рациональная протяженность отсека смешения в рамках 6–10 ее диаметров.

Действия по повышению эффективности сопла струйного агрегата [2, 15] осуществлялись посредством расчета угла сопловой конусности, протяженности цилиндрического отсека, шероховатости внутренней поверхности. Рекомендовано использование керамики для изготовления максимально изнашиваемой части сопла, что позволяет увеличить период работы струйного агрегата между ремонтами при откачивании абразивных сред. В публикации [17] существенное внимание уделено различным видам сопел и даны рекомендации по их использованию в струйном агрегате внутри скважины.

Исследования по рациональному исполнению приемного отсека струйного агрегата осуществлялись и с точки зрения нахождения рационального профиля входной части. В публикации [15] приведен анализ варьируемых типов входных частей, к примеру, со скругленной входной частью, коническим и резким переходом под углом 90°. В современных условиях в инженерной практике используются отсеки с конической входной частью.

Совершенствование диффузоров проводилось в аспекте падения энергетических потерь по причине расширения потока и наличия трения посредством нахождения рационального угла конусности. В [15] для диффузора рекомендуется угол конусности равный 8–9°, а для высоконапорных насосных станций 4–5°. Исследования других ученых, краткий обзор которых приведен в работе [2], приводят к выводу о целесообразности применения использования диффузоров со ступенчатыми углами раскрытия. Кроме того, изучалось влияние размещения рабочего сопла по отношению к отсеку смешения на параметры насосной станции и рекомендовано рациональное отдаление сопла от отсека смешения [2].

Изучим параметры, обусловливающие функционирование струйного агрегата, и их влияние на основной геометрический показатель.

Связь между массовыми расходами рабочей Gp и инжектируемой жидкими GU средами отражает коэффициент инжекции U [15]:

![]()

В варианте, когда плотности инжектируемого pU и рабочего потоков pp идентичны, коэффициент инжекции UQ определяется как

![]()

где QU – объемный расход инжектируемой жидкости; Qp – объемный расход рабочей жидкости.

При ![]() :

:

![]()

Существенным параметром функционирования струйного агрегата служит коэффициент напорности. В публикациях [2, 14] он обозначен как  α и соответствует соотношению напоров силового насосного агрегата и композиции рабочей и инжектируемой жидких сред. В [15] данный параметр определяется как

α и соответствует соотношению напоров силового насосного агрегата и композиции рабочей и инжектируемой жидких сред. В [15] данный параметр определяется как

![]()

где Pc – напор жидкостной композиции на выходе из насосного агрегата; Pp – напор рабочего потока перед насосным соплом; PH – напор в приемном отсеке.

Эффективность функционирования струйного агрегата определяется его коэффициентом полезного действия (КПД). В публикации [2] приведены два подхода к нахождению КПД. Так, в [15] предлагается его находить как

![]() (1)

(1)

Другими исследователями, с опорой на классический подход к нахождению КПД, он определяется как

![]() (2)

(2)

Соотношение (1) является отношением приращения энергии инжектируемого потока к потребляемой гидравлической энергии, а (2) – отношением приращения энергии инжектируемого потока к подведенной гидравлической энергии.

В основном соотношения между геометрическими показателями струйной насосной станции и характеристиками ее функционирования опираются на теории распределения струи в объеме жидкой среды, находящейся в состоянии покоя, и смешения 2-х потоков. Базируясь на информации, приведенной в [2], представим алгоритм расчета струйных насосных станций, предложенный Е. Я. Соколовым вместе с Н. М. Зингером, как наиболее используемый в инженерной практике.

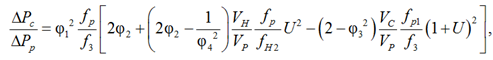

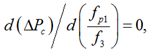

Функционирование струйной насосной станции при варьируемых режимных параметрах описывается соотношением для ее характеристики [15]:

где φ1– φ4 – параметры интенсивности движения потоков; fp – площадь сечения потока на выходе из сопла; f3 – площадь сечения смесительного отсека; fH – площадь сечения потока; VH, Vp, VC – удельные объемы инжектируемого, рабочего и смешанного потоков; fp1 – площадь сечения потока на входе из сопла.

Анализ данного соотношения приводит к выводу о том, что при определенном параметре инжекции U напор, присутствующий благодаря струйной насосной станции, ∆PC, пропорционален напору

рабочего потока ∆Pp . Опираясь на данное соотношение при  получают рациональное соотношение сечений для струйной насосной станции, причем каждая величина fp1 / f3 обусловливает кривую зависимости КПД, а для определенной величины U присутствует конкретная величина fp1 / f3 , соответствующая максимальному КПД.

получают рациональное соотношение сечений для струйной насосной станции, причем каждая величина fp1 / f3 обусловливает кривую зависимости КПД, а для определенной величины U присутствует конкретная величина fp1 / f3 , соответствующая максимальному КПД.

Использование струйных насосных станций в нефтепромысловой области обусловило разработку методических подходов к расчетным процедурам с учетом функционирования насосной техники в скважине. К примеру, в [2] рекомендуется эмпирический алгоритм расчета струйного агрегата в скважине для очищения песчаных заторов, при этом расчет проводят посредством адаптации к определенным условиям показателя FK / FC :

![]()

где Qg – объемный расход для инжектируемой; QP – объемный расход для рабочей жидких сред; FK – площадь инжектируемого сопла; FC – площадь сопла подачи рабочей жидкости.

Параметр напорности станции находится с учетом величины FK / FC:

![]()

где Рg – гравитационное давление столба жидкости; Pпод – давление подпрессовки рабочей жидкости в сопле.

В результате нахождения данных показателей проводят расчет диаметров сопла dc, смесительного отсека dKC, его протяженности LKC, расстояния от его начала до выходного соплового сечения LC.

В публикации [2] рекомендуется иной расчетный алгоритм для струйных агрегатов, опирающийся на механическое подобие. Такой подход точнее, чем обозначенный выше, что обосновано эмпирически. Рекомендуемые соотношения дают возможность подбора струйного агрегата, адаптированного к определенным условиям в скважинном пространстве, но не определяют взаимозависимость показателей пласта, скважины и лифта с функционированием агрегата, что дало бы возможность его расчета, принимая во внимание все влияющие параметры.

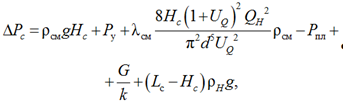

В публикации [2] описывается расчетный алгоритм для струйного агрегата с учетом показателей скважины, пласта и лифта, обусловливающих в определенной степени его функционирование в скважинном пространстве при условии максимально благоприятных условий функционирования системы «пласт – скважина – струйный насос – лифт». Опираясь на энергетический баланс струйного агрегата в скважинном пространстве, выведено соотношение для нахождения напора:

где ρсм – плотность смешанной жидкой среды; g – гравитационное ускорение; Нс – глубина опускания агрегата; Ру – напор на скважинное устье; λсм – параметр гидравлического сопротивления смешанной жидкой среды при перемещении по колонне НКТ; d – внутренний диаметр НКТ; Pпл – пластовый напор; G – скважинный дебит; k

– внутренний диаметр НКТ; Pпл – пластовый напор; G – скважинный дебит; k – показатель скважинной продуктивности; Lc – скважинная глубина; ρН – плотность инжектируемой жидкой среды.

– показатель скважинной продуктивности; Lc – скважинная глубина; ρН – плотность инжектируемой жидкой среды.

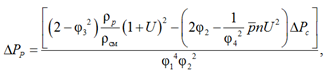

Значение относительного напора ∆Pp находится как

где ![]()

Обозначенные соотношения позволяют находить ∆Pp с учетом показателей «пласт – скважина – струйный насос – лифт». Последующее нахождение f3 / fp с учетом ∆Pc проводится по алгоритму Н. М. Зингера и Е. Я. Соколова [2].

Итак, согласно вышеизложенному можно полагать, что роста эффективности применения струйных агрегатов добиваются двумя путями:

– посредством совершенствования конструктивного оформления агрегата для рационализации его геометрических показателей и увеличения КПД;

– посредством совершенствования методических подходов к расчету агрегата при наиболее корректном его выборе и адаптации к конкретным условиям эксплуатации в скважине.

Такой путь изучения и анализа обусловливает целесообразность рассмотрения агрегата как системы «пласт – скважина – струйный насос – лифт» для его расчета при наиболее благоприятных режимных параметрах при учете всех влияющих параметров.

Следует отметить, что при использовании струйного агрегата для обработки скважины,

к примеру, с целью роста степени проницаемости ее призабойной зоны посредством организации депрессий на пласт, вариативность значения ∆Pp обусловлено целым рядом параметров, и в основном гидродинамической взаимосвязью пласта со скважинным забоем скважины, которая при операциях обработки обязательно варьируется. Варьирование фильтрационных характеристик призабойной зоны обусловлено очищением и отведением отложений из скважины, что вызывает трудности при оценке вероятной депрессии и приводит к целесообразности напрямую осуществлять промысловые замеры при обработке таких скважин. Все это приводит к целесообразности проведения предварительной оценки уровня влияния ряда параметров скважины на значение депрессии.

Заключение

Одним из аспектов задержки применения струйных насосных станций для подъема жидкой среды из скважинного пространства служит дефицит в РФ надежных насосных силовых станций поверхностного типа, в частности для привода струйного агрегата, а также компактного набора оборудования для очищения и предподготовки рабочей жидкой среды. По этой причине такие агрегаты применяют преимущественно с целью осуществления процедур влияния на призабойную скважинную область там, где нет особой необходимости в продолжительном перманентном функционировании струйных насосных станций, при этом в качестве силовой установки возможно реализовать передвижные промысловые насосные станции. Определяющим аспектом негативных вариантов использования таких станций служит сравнительно малая надежность герметичности затрубной области известными пакерами, трудно совместимыми со струйными агрегатами.

В частности, допустимый для стандартного пакера напор значительно превышает целесообразный при функционировании со струйным агрегатом, что усложняет конструктивное оформление скважинного аппаратурного обеспечения, технологию его сборки в скважинном пространстве и обусловливает использование якорного устройства, т. е. целесообразно создание пакерующего устройства, приемлемого для функционирования со струйным агрегатом, для упрощения аппаратурного скважинного обеспечения, его сборки в скважинном пространстве, увеличения надежности разобщения затрубной области для отказа от применения якорного узла.

Проведенный анализ методических подходов

к расчету струйных насосных станций позволяет выбрать из них рациональный в зависимости от необходимой точности и комплексности расчетных процедур.

1. Osoboe konstruktorskoe byuro besshtangovyh nasosov KONNAS. URL: http://okbbn.ru/ru/corporate/history/(data obrascheniya: 13.12.2022).

2. Hreys Montaser Husni Ibragim. Sovershenstvovanie struynogo agregata dlya obrabotki prizaboynoy zony skvazhiny: dis. … kand. tehn. nauk. Ufa, 2000. 128 s.

3. Bogdanov A. A., Pomazkova Z. S. Struynye apparaty dlya promyvki peschanyh probok v skvazhinah. M.: Gostoptehizdat, 1960. 82 s.

4. Pomazkova Z. S. Raschet struynyh nasosov k usta-novkam dlya neftyanyh skvazhin. M., 1961. 66 s.

5. Svetashov N. N. Opyt osvoeniya skvazhin posle RGP s primeneniem struynogo nasosa v OAO «Samot-lorneftegaz». URL: https://glavteh.ru/wp-content/uploads/2010/07/opYt-osvoeniya-skvazhin.png (data obrascheniya: 13.01.2022).

6. Yaremiychuk R. S. Ocenka vskrytiya plastov na razlichnyh etapah zakachivaniya skvazhin // Neftyanoe hozyaystvo. 1985. № 11. S. 14-16.

7. Yaremiychuk R. S. Vskrytie produktivnyh gorizontov i osvoenie skvazhin. L'vov: Vischa shk.: Izd-vo pri L'vov. un-te, 1982. S. 110-136.

8. Mironov S. D. Issledovaniya processa pod'ema zhidkosti iz neftyanyh skvazhin struynymi nasosami: dis. … kand. tehn. nauk. M., 1980. 186 s.

9. Murav'ev I. M., Repin N. I. Issledovanie davleniya dvizheniya mnogokomponentnyh smesey v skvazhinah. M.: Nedra, 1972. 208 s.

10. Drozdov A. N. Obobschenie harakteristik zhid-kostno-gazovyh ezhektorov // Ekspress-informaciya. Ser.: Tehnika i tehnologiya dobychi nefti i obustroy-stvo neftyanyh mestorozhdeniy. M.: VNIIOENG, 1991. № 9. S. 18-22.

11. Drozdov A. N. Eksperimental'nye issledovaniya raboty struynyh apparatov s pogruzhnymi centrobezhnymi elektronasosami pri perekachke zhidkosti i gaza // Rol' molodezhi v reshenii konkretnyh nauchno-tehnicheskih problem neftegazovogo kompleksa strany: tez. dokl. Vsesoyuz. konf. (pos. Krasnyy Kurgan, 6-8 iyunya 1989 g.). M., 1989. S. 184.

12. Donec K. G. Gidroprivodnye struynye kompressornye ustanovki. M.: Nedra, 1990. 174 s.

13. Donec K. G., Roschak I. I., Gorodivskiy A. V. Opredelenie osnovnyh parametrov nasosno-ezhektornoy ustanovki dlya komprimirovaniya neftyanogo gaza // Neftyanoe hozyaystvo. 1979. № 11. S. 15-20.

14. Kamenev P. N. Gidroelevatory v stroitel'stve. M.: Stroyizdat, 1970. 172 s.

15. Sokolov E. Ya., Zinger N. M. Struynye apparaty. M.: Energiya, 1984. 380 s.

16. Ceplyaev Yu. A. O racional'noy forme protochnyh kanalov struynogo nasosa // Dobycha, sbor, transport i podgotovka nefti na mestorozhdeniyah Zapadnoy Sibiri: sb. nauch. tr. Gos-NIPIneft'. Tyumen': Giprotyumen'neftegaz, 1972. Vyp. 34. S. 114-119.

17. Potapova I. I., Magotin E. I. Proektnye razrabotki OOO «Lukoyl-Nizhnevolzhskneft'» na Kaspiyskom shel'fe // Vestn. Astrahan. gos. tehn. un-ta. 2017. № 2 (64). S. 108-114. URL: https://doi.org/10.24143/1812-9498-2017-2-108-114 (data obrascheniya: 12.12.2022).