Samara, Russian Federation

Russian Federation

The management of a fleet of autonomous vehicles involves a number of tasks, including the distribution of vehicles to operations of the production and logistics process and maintenance organizations. In conditions of uncertainty of the impact of the external environment, the problem of timely provision of spare parts arises. Predictive maintenance is based on multi-factor analysis to compare operating scenarios and process dynamics simulation. Multi-factor analysis is performed at the virtual testing stage for early planning of maintenance and repair activities. The paper proposes to verify the results of multi-factor analysis using simulation models on Petri nets. A set of autonomous vehicles is considered, which is divided into three groups: active vehicles in operation, reserve vehicles, and vehicles for implementing the cannibalization strategy. This strategy consists of removing spare parts from a given cannibalized vehicle while significantly delaying the delivery of spare parts lots. The structure of the production and logistics system is formed and the graph of its states is built in the form of a finite state machine. An algorithm for providing autonomous vehicle maintenance with spare parts is developed taking into account the probabilistic characteristics of the processes. A hierarchical simulation model based on stochastic timed colored Petri nets was built. The model contains a main module and three lower-level modules for monitoring the operation time, simulating the maintenance process, ordering and delivering spare parts, and generating a random flow of requests for maintenance and repair. Statistical simulation experiments were conducted to control the deadlines for completing work and making decisions on reservation and cannibalization operations. Conducting virtual tests on a simulation model allows formulating requirements and recommendations for designing maintenance systems for autonomous and unmanned vehicles.

autonomous vehicles, maintenance, simulation modeling, virtual testing, multi-factor analysis, stochastic colored Petri nets

Введение

В настоящее время в мировой промышленности происходят кардинальные изменения в области разработки и внедрения интеллектуальных систем и роботизированных средств. В частности, большое внимание уделено созданию наземных автономных и беспилотных транспортных средств, ориентированных как на магистральные трассы, так и на распределенные производственные территории. Наличие в автономных автомобилях (АА) бортовых подсистем контроля параметров в совокупности с удаленными системами обработки информации позволяет создавать «цифровые двойники» агрегатов автомобиля. Одним из важнейших компонентов технологии «Индустрия 4.0» стало внедрение концепции прогнозного технического обслуживания (Predictive Maintenance) [1, 2], использующего анализ данных, машинное обучение и искусственный интеллект для прогнозирования. В то же время, в отличие от планового технического обслуживания (ТО), при прогнозном ТО сложно заранее точно определить время закупки и поставки партий запчастей. Современные высокотехнологичные изделия, такие как беспилотные и автономные транспортные средства, в силу различных внешних факторов сталкиваются с проблемой дефицита запасных частей, особенно импортных комплектующих [3, 4]. Такая ситуация приводит к необходимости разработки цифровых моделей, в совокупности описывающих процессы функционирования АА и логистику поставки запасных частей как в реальном времени, так и при виртуальных испытаниях [5].

В рамках научно-исследовательских работ, выполненных ФГБОУ ВО «Самарский государственный технический университет» совместно с ПАО «КАМАЗ» в рамках Федеральной целевой программы по созданию системы робототехнических автомобилей, разработаны цифровые двойники основных подсистем и агрегатов АА. При этом ос-

новное внимание уделено созданию имитационных моделей, описывающих процессы износа и деградации элементов и появления отказов [6].

В настоящей статье описывается методика исследования процессов эксплуатации и технического обслуживания АА при обеспечении запасными частями с использованием стратегии каннибализации [7, 8]. Анализ производственных процессов проводится на базе имитационных моделей, использующих стохастические временные раскрашенные сети Петри [9–11].

Структура производственно-логистической системы

Рассматривается производственно-логистическая система, включающая парк AA автономных автомобилей, который содержит N единиц транспортных средств: ![]() Каждый автомобиль имеет свой индивидуальный (идентификационный) номер I. На первом этапе решаются две оптимизационные задачи:

Каждый автомобиль имеет свой индивидуальный (идентификационный) номер I. На первом этапе решаются две оптимизационные задачи:

а) OZ составления календарно-сетевого графика множества работ Z в соответствии с выбранным критерием, в нашем случае минимумом планируемого времени работ TZPLn;

б) ON оптимального назначения АА на заданное множество работ Z в соответствии с критерием минимизации стоимости эксплуатации; постановка такой задачи предложена в работе [12].

В результате решения оптимизационной целочисленной задачи назначений проводится разбиение множества AA на 3 группы:

– множество AT активных автомобилей, участвующих в эксплуатации для выполнения заданных работ Z: AT = {ATj},

– множество AR резервных автомобилей: AR = = {ARi},

– множество AC каннибализируемых автомобилей AC = {ACk},

Для образованных подмножеств автомобилей должны выполняться условия:

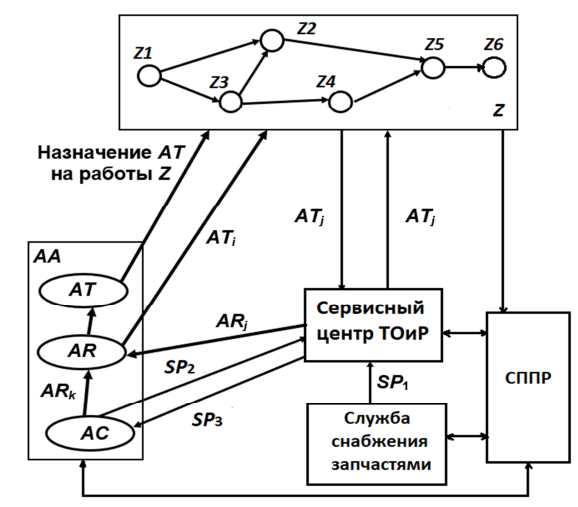

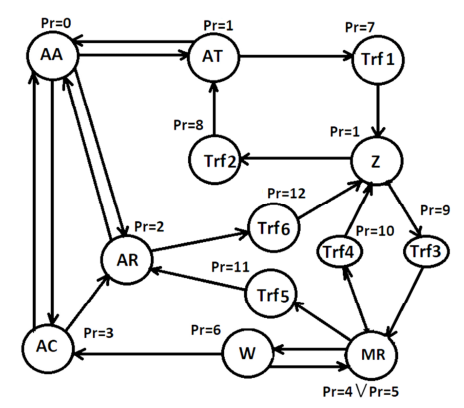

На рис. 1 представлен пример взаимодействия основных блоков, входящих в общую структуру производственно-логистической системы, а на рис. 2 приведен граф состояний системы АА в виде конечного автомата, обозначения на графе раскрыты в табл. 1.

Рис. 1. Структура производственно-логистической системы: Z1–Z6 – производственные работы;

SP1 – партия запчастей, заказанная для ТОиР; SP2 – запасные части, снимаемые с АС при каннибализации;

SP3 – запасные части для восстановления каннибализируемого автомобиля;

ATi – резервный автомобиль; ATj – автомобиль, направленный на ТОиР;

ARk – каннибализируемый автомобиль, переходящий в резерв

Fig. 1. The structure of the production and logistics system: Z1–Z6 – production work;

SP1 – a batch of spare parts ordered for M&R; SP2 – spare parts removed from АС during cannibalization;

SP3 – spare parts for restoration cannibalized car; ATi – reserve vehicle;

ATj – vehicle sent for maintenance and repair; ARk – cannibalized vehicle transferred to reserve

Рис. 2. Граф конечного автомата, описывающего производственно-логистическую систему

Fig. 2. The graph of a finite state machine describing a production and logistics system

Таблица 1

Table 1

Состояния и признаки в графе на рис. 2

States and signs in the graph in Fig. 2

|

Состояние |

Признак Pr |

Значение |

|

AA |

0 |

Начальное состояние: автомобиль в парке |

|

AT |

1 |

Автомобиль, назначенный на работы Z |

|

AR |

2 |

Резервный автомобиль |

|

AC |

3 |

Каннибализируемый автомобиль |

|

МR |

4, 5 |

Техническое обслуживание (признак 4) и ремонт (признак 5) |

|

W |

6 |

Ожидание доставки запасных частей для автомобиля AT |

|

Trf1 |

7 |

Автомобиль в состоянии трансфера из парка к месту выполнения работы Z |

|

Trf2 |

8 |

Автомобиль возвращается в парк |

|

Trf3 |

9 |

Автомобиль в состоянии трансфера в сервисный центр для ТОиР |

|

Trf4 |

10 |

Автомобиль возвращается на выполнение работ Z |

|

Trf5 |

11 |

Автомобиль в состоянии трансфера в резерв |

|

Trf6 |

12 |

Автомобиль в состоянии трансфера из резерва в эксплуатацию на работы Z |

Календарно-сетевой график работ Z определяет последовательность и длительности выполняемых АА операций Z1–Z6. Управление процессами обеспечивается с помощью системы поддержки принятия решений (СППР). Во время эксплуатации проводится мониторинг и диагностика технических состояний автомобилей из набора AT. В случае обнаружения у автомобиля ATj неисправности либо при необходимости проведения регламентного или прогнозного технического обслуживания ATj выводится из эксплуатации и направляется в сервисный центр технического обслуживания и ремонта (СЦ ТОиР). При наличии запасных частей для своевременного технического обслуживания автомобиль ATj после ТО возвращается в эксплуатацию для выполнения работ Z. Если же планируемая длительность работ по ТО достаточно большая и остановка выполнения операций Z недопустима, то один из резервных автомобилей ARi получает статус активного (ARi → ATi) и переводится в эксплуатацию. При этом обслуживаемый автомобиль ATj по завершении ТОиР переводится в резервное состояние (ATj → ARj). В статье [13] разработана методика виртуальных испытаний системы АА, основанная на оценке множества сценариев эксплуатации с помощью многофакторного анализа. Однако использованный метод DEA не позволяет учесть влияние вероятностных факторов, связанных с процессами эксплуатации в различных условиях. Предлагается дополнить такое исследование процедурой имитационного моделирования различных сценариев на базе стохастических временных раскрашенных сетей Петри, что обеспечивает задание случайных законов для различных параметров. Множество сценариев анализируется при проведении статистических экспериментов на имитационных моделях с заданием исходных данных как по внешним условиям эксплуатации, так и по техническим и производственным показателям АА.

Имитационное моделирование эксплуатации и ТОиР

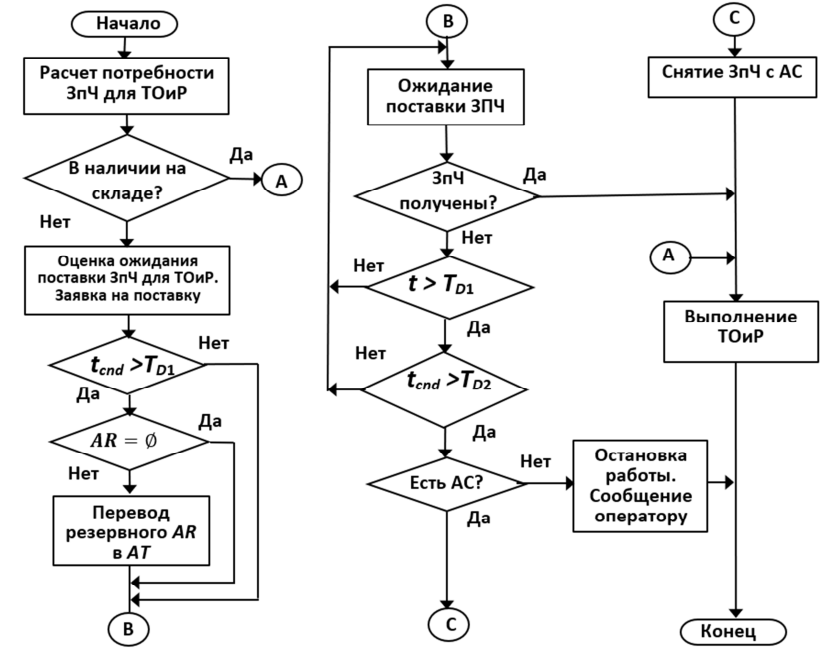

Поставки запасных частей SP1 в сервисный центр производятся по заявкам. Для ATj, планируемого к ТОиР, производится расчет времени tcnd поставки партии запасных частей и допустимое время TD1 ожидания поставки. При tcnd ≤ TD1 автомобиль ATj находится в состоянии W до получения запасных частей (см. рис. 2). Если расчетное время больше допустимого tcnd > TD1, то сразу происходит перевод резервного автомобиля на выполнение работы Z. Далее анализируется текущее время t ожидания задерживающейся партии запасных частей, при этом автомобиль ATj находится в сервисном центре. Проверяется условие t > TD2, где TD2 – предельное время задержки ТОиР автомобиля вследствие непоставки запчастей. Если t > TD2, то принимается решение о снятии запасных частей SP2 с каннибализируемого автомобиля AC для ТОиР. После прибытия ожидаемой партии запасных частей производится восстановление каннибализируемого автомобиля AC (SP3, см. рис. 1). Возможен вариант полного восстановления некоторого каннибализируемого автомобиля ACk до состояния работоспособности. Тогда, при необходимости, выполняется перевод этого автомобиля в множество AR резервных для дальнейшей эксплуатации (ACk → ARk).

Алгоритм работы имитационной модели представлен на рис. 3.

Рис. 3. Алгоритм обеспечения автономных автомобилей запасными частями для ТОиР

Fig. 3. The algorithm for providing autonomous vehicles with spare parts for M&R

Имитационная модель имеет иерархическую структуру, содержащую вложенные модули на сетях Петри, которые реализуются с помощью программы CPN Tools [14].

Прогнозирование дефицита запасных частей необходимо выполнять с учетом убытков, вызванных простоем АА в ожидании начала операций ТОиР. С целью оценки экономических показателей в разработанных имитационных моделях АА описываются с помощью вектора параметров

![]() (1)

(1)

где Id – индивидуальный номер автомобиля; Lml – пробег, тыс. км; CZ – стоимость произведенной продукции при выполнении работ Z; CE – стоимость эксплуатационных затрат при выполнении работ Z; tRL – остаточный ресурс, тыс. ч; tA – время активной работы по выполнению работ Z, ч; tW – время простоя, ч.

Удобство применения моделей на раскрашенных сетях Петри обусловлено возможностью описания множества разнородных параметров с помощью «цветных» маркеров. Эти маркеры могут иметь постоянное значение или могут менять свои

значения по заданным формулам. Например, в выражении (1) ряд параметров: стоимость продукции, время активной работы и другие – зависят от текущего модельного времени.

В разработанной имитационной модели построены составные множества цветов (Colset [14]), описывающие каждый АА и партии запасных чстей

в соответствии с выражением (1):

Colset A = product ID * LML * CZ * CE * TRL *

* TBA * TA * TBW * TW; (2)

Colset SP = product ID * S1 * S2 * TS,

где «*» – знак композиции множеств цветов, принятый в нотации сетей Петри, а сущности цветов и смысл соответствующих переменных модели показаны в табл. 2.

Table 2

Множества цветов в модели

The Сolor Sets in the model

|

Переменная для цвета |

Значение цвета |

|

|

ID = string timed |

id |

Индивидуальный номер АА |

|

LML = int time |

ml |

Пробег |

|

CZ = int timed |

cz |

Стоимость произведенной продукции |

|

CE = int timed |

ce |

Стоимость эксплуатационных затрат |

|

TRL = int timed |

tr |

Остаточный ресурс |

|

TA = int timed |

ta |

Время активной работы |

|

TW = int timed |

tw |

Время простоя |

|

TBA, TBW = int timed |

ta, tw |

Начальные моменты активного периода и периода простоя АА |

|

S1 = int timed |

s1 |

Артикул запасной части по номенклатуре производителя |

|

S2 = int timed |

s2 |

Стоимость единицы детали |

|

TS = int timed |

ts |

Время подачи заявки в службу снабжения |

|

A = product timed |

a |

Вектор параметров автомобиля_ |

|

SP = product timed |

sp |

Вектор параметров партии запчастей |

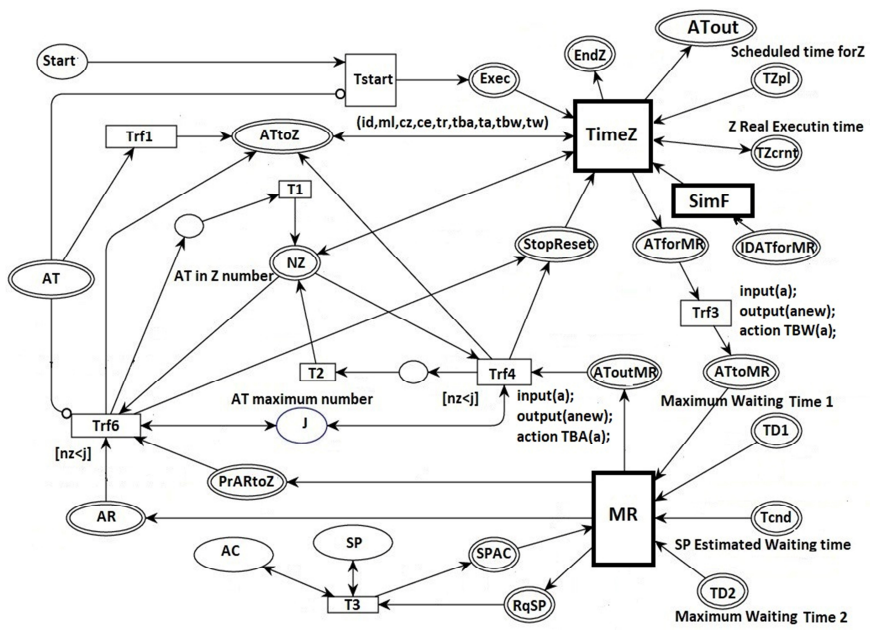

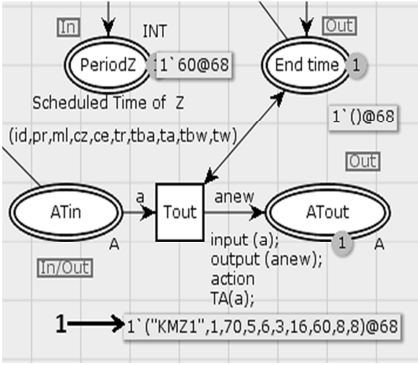

На рис. 4 показан основной модуль Z верхнего уровня модели.

Модули нижнего уровня представлены «подстановочными» переходами сети Петри (изображены прямоугольниками с утолщенной рамкой).

К ним относятся:

– модуль TimeZ – управление периодами активности АА;

– модуль MR – имитация процессов технического обслуживания и ремонта АА и поставки партий запасных частей;

– модуль SimF выполняет генерацию случайных событий отказов или появления дефектов, приводящих к выводу АА из эксплуатации на ТОиР.

Рис. 4. Основной модуль Z иерархической модели на сети Петри

Fig. 4. The main module Z of the hierarchical model on a Petri net

Table 3

Описание позиций основного модуля сети Петри

Description of the positions of the main module of the Petri net

|

Значение |

|

|

AT |

Активные автомобили |

|

AR |

Резервные автомобили |

|

AC |

Каннибализируемые автомобили |

|

START |

Начало работы модели |

|

ATtoZ |

Активные автомобили, назначенные на работы Z |

|

ATout |

Автомобили, завершившие работы Z |

|

TZPln |

Плановое время выполнения работ Z |

|

TZcrnt |

Текущее время выполнения работ Z |

|

Exec |

Начало работы модуля TimeZ |

|

EndZ |

Признак завершения работ Z |

|

IDATforMR |

Номера автомобилей для предстоящего обслуживания или ремонта |

|

ATforMR |

Автомобили, выведенные из эксплуатации на ТОиР |

|

NZ |

Текущее количество АА на работах Z |

|

J |

Заданное количество АА на работах Z |

|

ATtoMR |

Автомобили, прибывшие в сервисный центр на ТОиР |

Окончание табл. 3

Ending of Table 3

|

Позиция |

Значение |

|

AToutMR |

Автомобили, завершившие ТОиР |

|

TD1 |

Допустимое время ожидания партии запчастей |

|

Tcnd |

Расчетное время поставки партии запчастей |

|

TD2 |

Предельное время на поставку запчастей |

|

PrARtoZ |

Разрешение перевода резервного автомобиля в активный для выполнения Z |

|

RqSP |

Запрос на снятие партии запчастей с каннибализируемого автомобиля |

|

SP |

Доступные запчасти на каннибализируемом АС |

|

SPAC |

Снятая с АС партия запчастей для выполнения ТОиР |

Переходы в данной модели соответствуют графу на рис. 2 и реализуют описанную выше логику операций в производственно-логистической системе. Позиция NZ используется для контроля числа АА, выполняющих работу Z. Переходы Trf4 и Trf6 срабатывают только при условии, что количество АА меньше заданного числа J. Таким образом, эти переходы переводят в эксплуатацию либо резервные автомобили, либо АА, прошедшие ТОиР.

Основные операции ТОиР имитируются в модуле MR, который представлен на рис. 5, главные позиции и переходы модуля описаны в табл. 4.

Рис. 5. Модуль MR имитации ТОиР и поставки запчастей

Fig. 5. MR module for simulating M&R and spare parts supply

Таблица 4

Table 4

Описание основных позиций и переходов модуля MR

Description of the main positions and transitions of the MR module

|

Позиция |

Значение |

|

ATMR |

АА, поступившие на ТОиР |

|

tcnd |

Расчетное время поставки партии запчастей |

|

TD1 |

Допустимое время ожидания партии запчастей |

|

TD2 |

Предельное время ожидания запчастей для начала каннибализации |

|

SPM |

Запчасти, поступившие для ТОиР |

|

Pr_AR |

Признак перевода АА в резервный |

|

RQwAC |

Запрос запчастей с каннибализируемого автомобиля |

|

SPAC |

Партия запчастей с каннибализируемого автомобиля |

|

ATtoZ, ATtoAR |

Автомобили, направленные на работу или в резерв соответственно |

|

MQueue |

Очередь АА на ТОиР |

|

Переход |

Действие |

|

T1 |

Постановка АА в очередь на ТОиР |

|

OSP |

Формирование параметров партии запчастей |

|

TBS |

Задание времени подачи заявки на запчасти |

|

Tdelay |

Имитация задержки поставки запчастей |

|

WDlvr |

Проверка предельного времени ожидания |

|

AC |

Переход к каннибализации запчастей |

|

T3 |

Проверка соответствия номера АА и партии запчастей |

|

Maintenance |

Выполнение ТОиР |

|

inAR, inZ |

Перевод АА в резервный или на выполнение Z |

В модели на сети Петри, построенной в CPN Tools [14], существуют средства, позволяющие формировать заданные функции изменения параметров АА по выражению (1). Для этого используется составной колсет (2) и в декларациях сети Петри описываются необходимые функции. В декларациях сети Петри также определены функции TBA и TA, присваивающие переменной  значение суммарного времени активной работы i-го АА только при выполнении работ Z:

значение суммарного времени активной работы i-го АА только при выполнении работ Z:

где  – периоды времени нахождения маркера автомобиля в модуле TimeZ.

– периоды времени нахождения маркера автомобиля в модуле TimeZ.

Эти функции выполняются на переходе Trf4 в модуле Z (см. рис. 4) и в модуле TimeZ. Аналогично функции TBW на переходе Trf3 (см. рис. 4) и TW в модуле MR (см. рис. 5) вычисляют суммарное время  простоя i-го АА:

простоя i-го АА:

,

,

где

Результаты экспериментов

На рис. 6 приведен фрагмент сети Петри с терминальным маркером в позиции ATout после завершения работ Z.

Рис. 6. Результат эксперимента на имитационной модели:

1 – терминальный маркер после завершения моделирования

Fig. 6. Experiment result using a simulation model:

1 – terminal marker after completion of the simulation

Установлено модельное время: 1 такт = 1 ч. Значение реального времени активной работы автомобиля KMZ1 получено равным ta = 60 ч при плановом сроке также 60 ч (позиция PeriodZ). Автомобиль KMZ1 был отправлен на ТОиР через 8 ч работы (предпоследнее число в маркере). Простой tw на ТОиР составил 8 ч. После этого на 16-м часе KMZ1 продолжил выполнение работы Z до ее полного завершения. Всего на операции Z затрачено 68 ч.

На предложенной имитационной модели был проведен ряд статистических экспериментов с различными сценариями ТО и обеспечения запасными частями. Рассматривался парк из 5 АА КАМАЗ марки 65115 на роботизированном шасси. Начальное распределение парка АА: AT – 3 активных автомобиля, AR – 1 резервный автомобиль и AC –

1 каннибализируемый автомобиль.

Плановая длительность работы Z принималась равной TZPln ∈ {200, 400, 600, 800, 1 000} ч, а расчетное время поставки запчастей tcnd в разных экспериментах бралось из набора {24, 48, 72} ч.

В имитационной модели устанавливались следующие вероятностные законы:

1) запросы на ТОиР в модуле TimeZ распределены по равномерному закону DelayR на заданном отрезке;

2) поступление партий запчастей описывается пуассоновским законом с заданной величиной математического ожидания;

3) время выполнения регламентных работ по ТОиР в модуле MR распределено равномерно (DelayM) в заданном диапазоне.

В табл. 5 приведены значения исходных данных для имитационного моделирования описанной выше конфигурации парка АА.

Таблица 5

Table 5

Параметры модели для эксперимента

Parameters of the experimental model

|

Параметр |

Вид закона распределения |

Наборы значений параметров |

|||

|

P1 |

P2 |

P3 |

P4 |

||

|

Задержка на ТОиР DelayM, ч |

Равномерный на отрезке [a, b] |

[6, 84] |

[10, 24] |

[6, 84] |

[10, 24] |

|

Задержка поставки запчастей, ч |

Пуассоновский, Мат. ожидание |

48 |

80 |

||

|

Запросы на ТОиР DelayR, ч |

Равномерный на отрезке [a, b] |

[100, 200] |

|||

Разработанная имитационная модель позволяет определить различные ключевые показатели АА, связанных с временными периодами. Далее приведены для примера 3 показателя, но это не полный перечень:

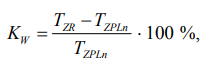

1. Коэффициент KW превышения планового срока выполнения работ

где

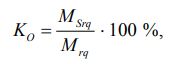

2. Коэффициент уровня обеспеченности запасными частями [8]:

где

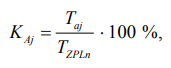

3. Для каждого АА в имитационной модели определяется коэффициент использования

где

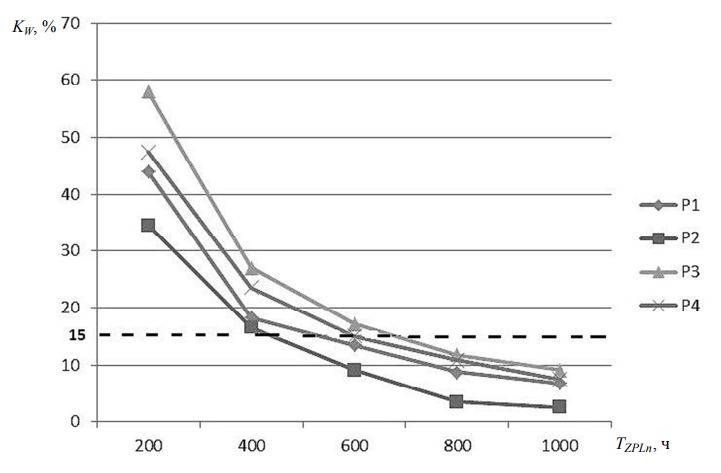

Для примера на рис. 7 показана зависимость коэффициента KW от параметров, заданных в табл. 5. Допустимый уровень коэффициента KW принят равным 15 % и отмечен на рис. 7 пунктирной линией. Анализ показывает, что наименьшее отступление от планового срока обеспечивает набор параметров Р2 (см. табл. 5), начиная с работ со сроком больше 430 ч. По результатам эксперимента на модели получен достаточно большой объем данных, который позволяет оценить эффективность различных сценариев эксплуатации и обслуживания комплекса АА.

Рис. 7. График коэффициента KW превышения планового срока выполнения работ

Fig. 7. Graph of the KW coefficient of exceeding the planned work completion date

Обсуждение

Сочетание многофакторного анализа и имитационного моделирования составляет основу для разработки методики управления парком АА. Такая процедура может выполняться в виде виртуальных испытаний при долгосрочном планировании производственных работ. С другой стороны, при краткосрочном или оперативном планировании многофакторный анализ служит для оценки эффективности стратегических решений в сочетании с учетом реальных условий, существующих в данный момент, для прогнозного имитационного моделирования.

Возможности разработанной имитационной модели не исчерпываются приведенными в статье примерами. Дальнейшие исследования связаны с задачами моделирования других случайных факторов для анализа ситуаций с неопределенностями в процессе поставок запасных частей. Использование инструмента CPN Tools имеет определенные ограничения на количество задаваемых объектов в модели. В частности, это касается числа АА, которое не должно превышать 50.

Следует отметить, что предложенная имитационная модель может применяться и для исследования парка обычных транспортных средств. При этом не всегда имеется информация для задания вероятностных характеристик. Однако взаимодействие основных компонент производственно-логистической системы может быть изучено достаточно подробно.

Заключение

Отличительной особенностью предложенной модели является анализ процесса обеспечения запасными частями и управление парком автомобилей при применении стратегии каннибализации. Использование разработанной имитационной модели в составе цифрового двойника АА при виртуальных испытаниях, а также последующий многофакторный анализ сценариев [13] позволяет производителю автомобильной техники проектировать систему ТОиР наиболее эффективным образом.

В результате предприятия, эксплуатирующие автономные и беспилотные автотранспортные средства, получают научно обоснованные организационные, финансовые и технические рекомендации.

1. Möller D. P. F., Vakilzadian H., Haas R. E. From In-dustry 4.0 towards Industry 5.0. Proc. 2022 IEEE Interna-tional Conference on Electro Information Technology (Mankato, MN, USA). IEEE Xplore, 2022. Pp. 61-68.

2. Shcherbakov M. V., Saj Van K. Arhitektura sistemy predskazatel'nogo tekhnicheskogo obsluzhivaniya slozhnyh mnogoob"ektnyh sistem v koncepcii Industrii 4.0 [The architecture of the predictive maintenance system for complex multi-object systems in the context of Industry 4.0]. Programmnye produkty i sistemy, 2020, no. 2, pp. 186-194.

3. Kropivenceva S. A. Upravlenie srokami postavki zapasnyh chastej i komplektuyushchih vozdushnyh sudov v centr tekhnicheskogo obsluzhivaniya i remonta [Managing the delivery time of aircraft spare parts and components to the maintenance and repair center]. Nauchnyj vestnik MGTU GA, 2020, vol. 23, no. 05, pp. 29-38.

4. Bulatov S. V. Povyshenie effektivnosti upravleniya zapasnymi chastyami na avtotransportnom predpriyatii pri nalichii strahovogo zapasa [Improving the efficiency of spare parts management at a motor vehicle company in the presence of a stock]. Vestnik Bryanskogo gosudarstvennogo tekhnicheskogo universiteta, 2021, no. 9 (106), pp. 43-48.

5. Orlov S. P., Bizyukova E. E., Yakovleva A. E. Virtual'nye ispytaniya agregatov dlya virtual'nogo vvoda v proizvodstvo robotizirovannogo avtomobilya [Virtual testing of units for virtual commissioning of a robotic vehicle]. Vestnik Samarskogo gosudarstvennogo tekhnicheskogo universiteta. Seriya: Tekhnicheskie nauki, 2021, vol. 29, no. 1, pp. 46-57.

6. Volhonskaya E. E. Upravlenie raspredeleniem i tekhnicheskim obsluzhivaniem robotizirovannyh transportnyh sredstv na osnove cifrovyh modelej. Dissertaciya … kand. tekhn. nauk [Management of distribution and maintenance of robotic vehicles based on digital models. Dissertation ... Candidate of Technical Sciences]. Samara, 2024. 20 p.

7. Volhonskaya E. E., Orlov S. P. Model' strategii kannibalizacii pri tekhnicheskom obsluzhivanii robotizirovannyh avtomobilej [A cannibalization strategy model for the maintenance of robotic vehicles]. Sovremennaya nauka: aktual'nye problemy teorii i praktiki. Seriya: Estestvennye i tekhnicheskie nauki, 2023, no. 1, pp. 52-56.

8. Lyubomirov I. S. Effektivnost' strategij kannibalizacii v sisteme tekhnicheskogo obsluzhivaniya s ogranicheniyami po zapasnym chastyam, remontu i resursam [Effectiveness of cannibalization strategies in a maintenance system with limited spare parts, repairs, and resources]. Nauchnyj vestnik MGTU GA, 2012, no. 178, pp. 27-32.

9. Sheng J., Prescott D. A hierarchical coloured Petri net model of fleet maintenance with cannibalization. Reliability Engineering & System Safety, 2017, vol. 168, pp. 290-305.

10. Lu Z., Liu J., Dong L., Liang X. Maintenance Process Simulation Based Maintainability Evaluation by Using Stochastic Colored Petri Net. Appl. Sci., 2019, vol. 9, p. 3262.

11. Orlov S. P., Susarev S. V. Imitacionnye modeli na setyah Petri dlya analiza processov obsluzhivaniya i re-monta slozhnyh tekhnicheskih sistem [Simulation models based on Petri nets for analyzing the processes of mainte-nance and repair of complex technical systems]. Vestnik Samarskogo gosudarstvennogo tekhnicheskogo universiteta. Seriya: Tekhnicheskie nauki, 2022, vol. 30 (4), pp. 49-75.

12. Volhonskaya E. E. Zadacha optimal'nogo naznacheniya avtonomnyh transportnyh sredstv v proizvodstvenno-logisticheskoj sisteme [The task of optimal assignment of autonomous vehicles in the production and logistics system]. Vestnik Samarskogo gosudarstvennogo tekhnicheskogo universiteta. Seriya: Tekhnicheskie nauki, 2023, vol. 31, no. 3, pp. 20-30.

13. Orlov S. P., Yakovleva A. E., Susarev S. V. Mnog-ofaktornyj analiz effektivnosti avtonomnyh transportnyh sredstv na osnove metoda analiza sredy funkcionirovaniya [Multifactorial analysis of the effectiveness of autonomous vehicles based on the method of analyzing the operating environment]. Vestnik Astrahanskogo gosudarstvennogo tekhnicheskogo universiteta. Seriya: Upravlenie, vychislitel'naya tekhnika i informatika, 2024, no. 3, pp. 7-16.

14. CPN Tools. Modeling with Colored Petri Nets. Available at: https://cpntools.org/2018/01/08/modeling-with-colored-petri-nets/ (accessed: 02.03.2025).