Россия

Россия

Россия

Рассматриваются проблемные вопросы работы лопастей гребных винтов, изготовленных из нержавеющих сталей, на примере анализа ремонтов и разрушения лопасти гребного винта регулируемого шага ядерного контейнеровоза «Севморпуть». Наибольшую опасность для эксплуатации судна представляет исчерпание лопастью своей несущей способности от нагрузок меньше предельных при появлении в лопастях, дальнейшем росте с течением времени, поверхностных и внутренних дефектов за счет неправильно проведенных ремонтных работ. Для проверки прочности были произведены расчеты гребного винта в насадке на средней скорости судна 14,5 уз при скорости вращения 100 об/мин в программном комплексе SolidWorks. Путем 3D-моделирования винта с разворотом лопастей на различные углы получена картина распределения давлений на засасывающей и нагнетающей поверхностях лопастей. Оценка прочности определила, что в основе процессов, приведших к обрыву лопасти, лежит концентрация напряжений, вызванная наличием скрытых дефектов. Проведен анализ физико-механических и металлографических свойств материала лопасти с наплавленным металлом (использовавшимся для исправления литейных дефектов и при проведении ремонтов в эксплуатации) на образцах, изготовленных из фрагмента оставшейся после обрыва корневой части поврежденной лопасти. Результаты исследования микрошлифов материала лопасти позволили построить адекватную физическую модель разрушения и сформулировать рекомендации, касающиеся работы изготовленных из нержавеющей стали гребных винтов морских судов.

гребные винты, лопасть, нержавеющая сталь, упор винта, давление, прочность, дефекты сварного шва, наплавленный металл, модель разрушения

Введение

Гребные винты – наиболее распространенный тип судовых движителей, они относятся к критическому оборудованию, обеспечивающему судну мореходное качество – ходкость, поэтому выход из строя гребного винта всегда связан с рисками безопасности мореплавания. Обычно гребные винты морских судов работают в весьма тяжелых условиях эксплуатации, связанных с циклической гидродинамической нагрузкой на лопасти, работой материала в агрессивной среде (морской воде) и ледовых условиях. Тяжелые условия работы и длительная эксплуатация гребных винтов морских судов определяют характер повреждений, связанных с эрозионными разрушениями от кавитации, электрохимическими коррозионными разрушениями, склонностью к образованию и развитию усталостных трещин за счет сложного напряженного состояния лопастей [1, 2]. В лопастях возможен рост эффективного коэффициента концентрации напряжений при эксплуатации за счет дефектов литья и несоблюдения технологического процесса ремонта. Гребные винты не должны иметь неисправленных пороков литья, сильно снижают коррозионно-усталостную прочность пороки литья, расположенные на нагнетающей поверхности лопасти. Особенно тщательно на поверхность лопасти должны накладываться валики сварных соединений для исключения образования несплавлений, закалочных трещин и непроваров. Заплавление не полностью удаленных пороков литья за счет концентраторов напряжений способствует ускоренному трещинообразованию, что наиболее характерно для винтов, изготовленных из нержавеющих сталей. Опыт эксплуатации винтов из нержавеющих сталей для морских судов свидетельствует о том, что эти стали наиболее чувствительны к концентраторам напряжений. В результате плохо отремонтированных пороков литья обрывы лопастей могут происходить на чистой воде к середине срока службы судна, уже через 10–15 тыс. ч работы [3, 4]. С учетом большого разнообразия дефектов и повреждений лопастей гребных винтов, изготовленных из нержавеющих сталей, для определения дефектов широко применяются методы неразрушающего контроля [5]. Учитывая практику ремонта лопастей, основной метод, применяемый в судоремонте, – это капиллярная дефектоскопия и магнитные методы контроля, что с достаточной степенью точности позволяет выявлять только поверхностные дефекты материала. Использование акустических методов контроля для выявления внутренних скрытых дефектов материала лопастей применяется достаточно редко, что связано с отсутствием сертифицированного оборудования на судоремонтных заводах и неразвитой нормативной базой оценки технического состояния гребных винтов морских судов в эксплуатации.

Наибольшие риски для эксплуатации морских судов представляют аварийные случаи, связанные с повреждением гребного винта, причиной которых является обрыв лопасти в наиболее нагруженном корневом сечении за счет недостаточной общей прочности.

Результаты анализа истории ремонтов разрушенной в рейсе 2020 г. лопасти гребного винта ядерного контейнеровоза «Севморпуть» подтвердили, что при первичной сдаче отливки лопасти в 1984 г. были обнаружены дефекты в виде раковин в корневом сечении, которые были заварены электродами мартенситного класса с последующим дробеструйным упрочнением. В 1992–1993 гг. во время планового ремонта в той же зоне были обнаружены дефекты в виде раковин, которые были заварены уже электродами аустенитного класса. Данное обстоятельство, помимо силового расчета, потребовало провести металлографический анализ фрагментов разрушенной лопасти и расчеты остаточной несущей способности лопасти по типу «раскрывающейся трещины».

Методы и материалы исследования

Расчет винта ядерного контейнеровоза «Севморпуть» выполнялся профессором С. В. Антоненко для двух случаев полного хода и скорости 14,5 уз на момент обрыва лопасти. В обоих случаях водоизмещение судна принималось равным полному – 61 880 мт. Расчет выполнялся для дискового отношения 0,75 по ОСТ 5.4129-75. Коэффициенты взаимодействия попутного потока и засасывания определялись приближенно. Исходный коэффициент попутного потока определялся по формуле Папмеля [2]. Влияние насадки учитывалось умножением коэффициентов на 0,7.

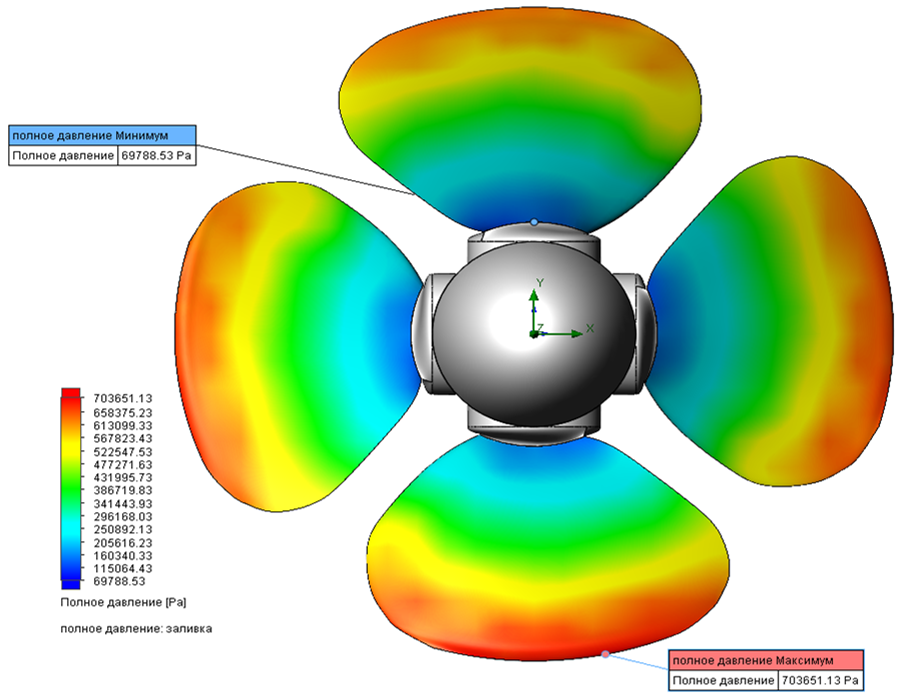

Расчетная мощность при проектной скорости и шаговом отношении 1,21 практически совпала с номинальной мощностью главного двигателя, упор винта составил приблизительно 1 871 кН. При скорости 18 уз и шаговом отношении 1,17 расчетный упор винта – около 1 282 кН. По этому расчету лопасти в момент аварии были развернуты приблизительно на 6° в сторону увеличения шага. В программном комплексе SolidWorks была составлена 3D-модель винта с повернутыми на этот угол лопастями и рассчитано распределение давлений для засасывающей и нагнетающей поверхностей (рис. 1, 2) при скорости на момент аварии 14,5 уз. Максимальные растягивающие напряжения (в центре засасывающей поверхности корневого сечения) составили менее 40 МПа, что намного меньше опасных с точки зрения статической и циклической прочности материала.

Анализировались образцы материала, вырезанные из районов излома сохранившейся части корневого сечения лопасти. Лопасть изготовлена из стали марки 1Х14НДЛ. Современное обозначение данной марки стали – 08Х14НДЛ. Данная марка стали подтверждена проведенным исследованием химического состава методом спектрального анализа (таблица).

Рис. 1. Распределение давлений по засасывающей поверхности гребного винта

Fig. 1. Pressure distribution over the suction surface of the propeller

Рис. 2. Распределение давлений по нагнетающей поверхности гребного винта

Fig. 2. Pressure distribution over the discharge surface of the propeller

Результаты химического состава материала лопасти, %

Results of the chemical composition of the blade material, %

|

№ |

Основа: Fe |

C |

Si |

Mn |

Ni |

Cr |

Cu |

S |

P |

|

1 |

85,69 ± 0,79 |

> 0,080 |

0,14 ± 0,03 |

0,08 ± 0,03 |

1,38 ± 0,06 |

12,24 ± 0,34 |

0,47 ± 0,01 |

> 0,040 |

> 0,040 |

|

2 |

86,09 ± 1,00 |

> 0,080 |

0,20 ± 0,04 |

0,08 ± 0,02 |

1,32 ± 0,15 |

11,96 ± 0,35 |

0,35 ± 0,03 |

> 0,040 |

> 0,040 |

|

3 |

85,40 ± 0,89 |

> 0,080 |

0,21 ± 0,05 |

0,11 ± 0,01 |

1,64 ± 0,16 |

12,33 ± 0,57 |

0,30 ± 0,03 |

> 0,040 |

> 0,040 |

Результаты испытания прочностных характеристик образцов лопасти при растяжении показали, что они превышают нормативные значения по ТУ 5.961-11056-77 и временное сопротивление составляет более 630 МПА.

Результаты испытаний твердости по Бринеллю (НВ 2,5/187,5) подтвердили, что они соответствуют нормативным значениям и составляют более 198 НВ.

Относительное удлинение части образцов (33,3 %) меньше нормативной величины. Относительное сужение части образцов (33,3 %) также меньше нормативной величины. Таким образом, материал лопасти в районе обрыва имеет недостаточные пластические свойства и склонность к хрупкому разрушению. Это подтверждается и результатами испытаний на изгиб, что, по нашему мнению, связано с повышенной прочностью материала против нормативных значений за счет введения в образец сварочных материалов, использовавшихся для ремонта лопасти. Результаты испытаний на ударную вязкость доказали, что они соответствуют нормативным значениям.

Анализ результатов исследования механических свойств основного металла лопасти и наплавленного слоя методом микроиндентирования позволил установить средние значения модуля упругости и микротвердости по зонам сварного соединения, которые составили:

– в зоне сплавления Е = 1,7 · 105 МПа и 284,6 HV;

– в зоне наплавленного металла Е = 1,44 · 105 МПа и 237,4 HV;

– в зоне термического влияния (ЗТВ) Е = 1,65 · 105 МПа и 342,5 HV;

– в зоне основного металла Е = 1,30 · 105 МПа и 222,7 HV.

Величины, полученные в результате исследований, иллюстрируют существенную неоднородность механических свойств сварного соединения и, соответственно, напряженного состояния в данной зоне.

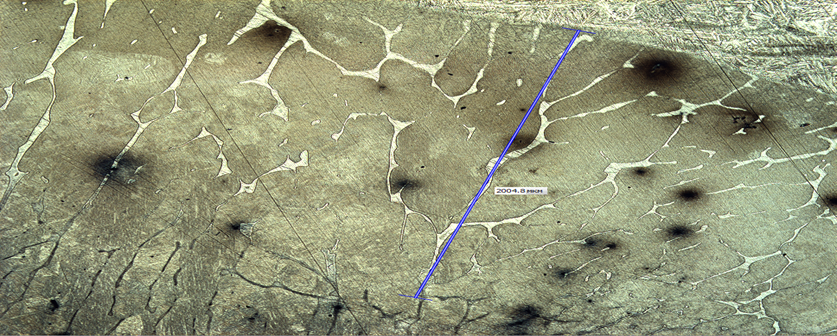

В зоне сварного соединения (рис. 3) видны дефекты коррозионного разрушения на границе, основной – наплавленный металл, макротрещина 4,2–4,8 мм.

Рис. 3. Образец сварного соединения с наличием коррозионного разрушения

Fig. 3. Example of a welded joint with corrosion failure

Микроструктура приповерхностного слоя образца (рис. 4) характеризуется зоной термического влияния толщиной около 2 мм. В зоне термического влияния и в основном металле видны многочисленные поры (многие поры видны как темные пятна вследствие замедленного удаления травителя). Наплавленный металл (в верхней части снимка) имеет дендритное строение. Основной металл (в нижней части снимка) имеет преимущественно мартенситную структуру. Зерна основного металла вытянуты в направлении кристаллизации отливки. Зона термического влияния, по-видимому, содержит феррит. Кроме того, хорошо видна вторая фаза, расположенная по границам зерен и характеризующаяся замедленным травлением (вероятно, это обусловлено повышенным содержанием хрома).

Рис. 4. Приповерхностный слой образца лопасти с наличием наплавленного металла

Fig. 4. Nearsurface layer of blade sample with deposited metal

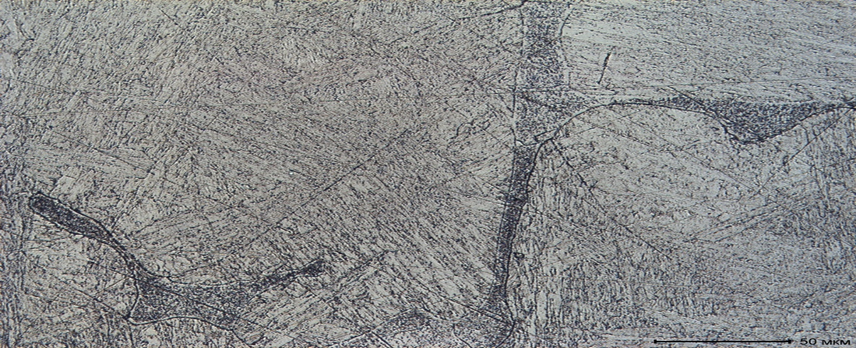

На рис. 5 приведена микроструктура основного металла при увеличении 500´. Хорошо различимо игольчатое строение мартенсита, а также видны прослойки второй фазы по границам зерен. Весьма вероятно, что эта вторая фаза (как и в ЗТВ) является сигма-фазой с составом, близким к FeCr. Появление сигма-фазы могло быть обусловлено ликвацией в процессе затвердевания, из-за чего участки, затвердевающие в последнюю очередь, оказались обогащены хромом. Известно, что сигма-фаза характеризуется высокой твердостью и хрупкостью. Таким образом, прослойки сигма-фазы по границам зерен могли оказать существенное влияние на поведение материала и обусловить со временем хрупкое разрушение.

Рис. 5. Основной металл лопасти (увеличение 500´)

Fig. 5. Blade base metal (magnification 500´)

Физическая модель разрушения лопасти

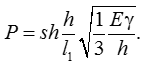

Рассмотрим модель отслоения наплавленного металла шва лопасти по типу «раскрывающейся трещины» [6].

Для определения внешней нагрузки, реализующей описанный выше механизм разрушения, нами была построена расчетная модель определения силы Р, достаточной для раскрытия трещины. Значение величины искомой силы является по сути нижней границей оценки несущей способности лопасти в целом.

Рассматриваемая задача решается для случая, когда:

h / l1 << 1,

где h – высота наплавки лопасти; l1 – длина наплавки лопасти.

В этом случае считается, что для изменения потенциальной энергии деформации лопасти справедливо асимптотическое равенство:

(1)

(1)

где s – толщина лопасти; С – постоянная величина.

Критерий обеспечения несущей способности:

δU = 2γsδl1, (2)

где γ – эффективная плотность поверхностной энергии.

Из совместного решения (1) и (2) получим аналитическую зависимость для вычисления искомого силового параметра:

(3)

(3)

Критическое значение силы Pкр, при действии которой наплавленный металл может расслоиться, находят из условия равенства действующих изгибных напряжений пределу текучести материала σт:

(4)

(4)

С использованием формул (3) и (4) можно оценить несущую способность и прогнозировать возможный механизм разрушения наплавленной лопасти.

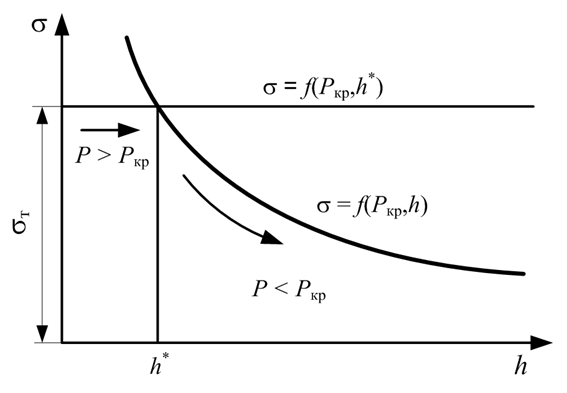

Действительно, если известно σт материала, то, сопоставляя действующую нагрузку Р с критической Pкр, можно установить границу, разделяющую области возможных типов разрушения. Графическое решение этой задачи представлено на рис. 6.

Рис. 6. Определение областей разрушения наплавленной лопасти

Fig. 6. Determination of fracture areas of weld blade

Для области, объединяющей малые высоты наплавки, когда Р > Pкр, реализуется механизм разрушения только за счет нормального напряжения. В этом случае наплавленный металл работает совместно с лопастью. Характер разрушения – образование поперечных трещин.

Для относительно глубоких наплавок, когда Р < Pкр, будет реализовываться механизм распространения продольной трещины в сварном шве. При этом граничным значением высоты наплавки, разделяющим области, отличающиеся типом разрушения, является высота:

![]() (5)

(5)

Величина h* для реальных значений параметров, входящих в (5), соответствует наплавленному металлу высотой 50–70 мм, что характерно для заплавления малых дефектов лопасти, поэтому на сломанной лопасти разрушение произошло путем расслоения наплавленного металла шва с образованием и последующим ростом с раскрытием хрупкой трещины.

Заключение

Предположительно разрушению лопасти винта из нержавеющей стали способствовали следующие причины:

– низкие величины усталостной прочности и пластичности наплавленного металла;

– наличие прослойки сигма-фазы по границам зерен;

– наличие концентраторов напряжений за счет внутренних электрохимических коррозионных процессов в материале лопасти.

На изломе лопасти винта отчетливо видны многогранные зерна, по границам которых прошло разрушение, т. е. излом имеет выраженный хрупкий характер по типу малоцикловой усталости. Известно, что для сигма-фазы характерны высокая твердость и хрупкость. Таким образом, прослойки сигма-фазы по границам зерен со значительной вероятностью обусловили хрупкое разрушение. Причиной выделения сигма-фазы по границам зерен могло стать нарушение технологии изготовления и ремонта лопасти винта с использованием сварки электродами различных классов с разными электродными потенциалами. В результате образовались области внутренней электрохимической коррозии с последующим развитием хрупкой трещины по наплавленному металлу шва, что привело к дальнейшему разрушению лопасти при обычных гидродинамических нагрузках на тихой воде.

На засасывающей поверхности по кромке излома лопасти были зафиксированы следы пластических деформаций от сжатия, на нагнетающей – острые края излома кромки от движения трещины. Хромистомедистая сталь с содержанием никеля 08Х14НДЛ, из которой изготовлена лопасть, является самым распространенным материалом для изготовления гребных винтов из нержавеющих сталей. Сталь относится к мартенситно-феррит-ному классу и обладает сравнительно высокими коррозионно-усталостными свойствами, но чувствительна к надрезам. Высокая стойкость аустенита при охлаждении стали позволяет получить идентичные свойства материала в поперечных сечениях лопасти при закалке на воздухе.

Образовавшаяся трещина преобразовалась из объединения дефектов в макротрещину, минимальный размер которой, как определил металлографический анализ, составляет 4,2–4,8 мм. Однако в области выходящей кромки поверхность визуально соответствует не медленному подрастанию стабильно развивающейся трещины, а поверхности долома от трещины. Пластические деформации на поверхности долома имеют локальный характер, работоспособность лопасти исчезла практически мгновенно под обычной нагрузкой (при условии, что характеристики стали на момент разрушения соответствовали требуемым). Поверхности излома и долома близко соответствуют поверхностям стабильного развития трещины за счет увеличения эффективного коэффициента концентрации напряжений при расслоении металла сварного шва в районе интенсивной наплавки в корневом сечении лопасти.

В качестве рекомендаций по эксплуатации винтов из нержавеющих сталей следует применять наплавку лопастей ограниченно и электродами идентичных классов. При ремонте гребных винтов из нержавеющей мартенситно-ферритной стали можно рекомендовать применять ручную дуговую сварку покрытыми электродами мартенситного класса на постоянном токе обратной полярности с обязательным подогревом (сварка без предварительного подогрева гарантированно приводит к образованию закалочных трещин, обусловленных объемным напряженным состоянием за счет превращения аустенита в мартенсит). Электроды аустенитного или аустенитно-ферритного класса рекомендуется применять ограниченно, только для ремонтов небольших дефектов. Коррозионно-усталостная прочность сварного соединения, выполненного аустенитными электродами, примерно в два раза ниже показателей для электродов мартенситного класса и основного металла лопасти. После 10 тыс. ч работы винта необходимо проводить обязательный акустический контроль лопастей на предмет выявления образовавшихся внутренних дефектов в материале.

1. Бискуп Б. А., Терлецкий М. Н. и др. Прочность гребных винтов. Л.: Судостроение, 1973. 168 с.

2. Кацман Ф. М., Дорогостайский Д. В. Теория судна и движители: учеб. Л.: Судостроение, 1979. 280 с.

3. Киперник Е. Г. Ремонт судовых гребных винтов. М.: Транспорт, 1980. 175 с.

4. Шерстюк В. Н., Белов Н. И., Курдин А. В. Ремонт судовых гребных винтов. М.: Транспорт, 1968. 136 с.

5. Беда П. Н., Выборнов Б. И. и др. Неразрушающий контроль металлов и изделий: справ. М.: Машиностроение, 1976. 456 с.

6. Москаленко М. А., Друзь И. Б., Москаленко В. М. Особенности работы корпусов морских транспортных рефрижераторов и рыболовных судов при ударных нагрузках от действия волн // Инновационное развитие рыбной отрасли в контексте обеспечения продовольственной безопасности Российской Федерации: сб. докл. III Нац. науч.-техн. конф. (Владивосток, 18 декабря 2019 г.). Владивосток: Изд-во Дальрыбвтуза, 2020. С. 232-237.