Россия

Россия

Россия

Россия

Россия

Целью экспериментальных исследований являлось установление времени релаксации, за которое показатели нефтепродуктов возвращаются к исходным значениям после магнитной обработки, а также продолжительности сохранения эффекта воздействия магнитного поля. Исследования проводили на трех образцах: дизельная фракция 180–350 ºС, мазут Астраханского газоперерабатывающего завода, вакуумный газойль Волгоградского нефтеперерабатывающего завода. Обработку нефтепродуктов проводили на проточной лабораторной установке с использованием магнитного туннеля при индукции 0,3 Тл и линейной скорости потока через активный зазор 0,1 м/с. Эффективность воздействия магнитного поля оценивали по изменению дисперсных свойств. Во всех случаях наблюдалось снижение среднего диаметра частиц дисперсной фазы в нефтепродуктах после магнитной обработки. Наибольший эффект воздействия магнитного поля наблюдался у более тяжелых нефтепродуктов, а именно у вакуумного газойля и мазута. Установлено, что время релаксации в статических условиях составляет около 4 суток для дизельной фракции, 7 суток для вакуумного газойля и более 7 суток для мазута, время сохранения эффекта магнитной обработки для всех образцов – около 5 часов. Эксперименты также показали, что изменение среднего размера частиц нефтепродуктов на примере дизельной фракции сопровождалось аналогичным изменением ее физико-химических характеристик. Так, магнитная обработка способствует снижению плотности на 0,006 г/см3, кинематической вязкости на 0,005 мм2/с, показателя преломления на 0,005. Одним из основных элементов нефтяных дисперсных систем является сложная структурная единица, состоящая из ядра, которое состоит из наиболее тяжелых полиароматических соединений и обладает парамагнитными свойствами. Оно окружено адсорбционно-сольватной оболочкой. Воздействие постоянного магнитного поля приводит к ориентированию парамагнитных ядер сложных структурных единиц в направлении вектора поля. Это вызывает переход внешних оболочек в дисперсионную среду и к уменьшению размера частиц дисперсной фазы. Вследствие чего изменяются и физико-химические свойства нефтяной системы.

нефтяные дисперсные системы, магнитная обработка, время релаксации, дисперсность

Введение

Переработка нефти и газа остается одной из ключевых отраслей мировой экономики, обеспечивая не только топливные ресурсы, но и сырье для химической промышленности. Тем не менее с увеличением объема добычи и переработки углеводородов значительно увеличивается количество тяжелых фракций и остатков, которые представляют собой сложные смеси высокомолекулярных углеводородов. Основной трудностью использования тяжелых фракций и остатков в нефтяной и газовой промышленности является повышенное содержание сернистых и металлосодержащих соединений, приводящих к ускоренной дезактивации катализаторов, коррозии оборудования, загрязнению реакторов смолами [1]. Поэтому определяющее значение для развития всей нефте- и газоперерабатывающей отечественной промышленности имеет глубокая переработка тяжелых фракций и остатков с целью получения из них дополнительных ресурсов моторных топлив и сырья для нефтехимии [2].

Современные технологии переработки тяжелых фракций и остатков нефти и газа направлены на максимальный выход ценных продуктов и снижение негативного воздействия на окружающую среду. До сегодняшнего дня не снижается интерес к механоволновым технологиям переработки углеводородного сырья. По-прежнему представляют интерес акустические, ультразвуковые, кавитационные, электрические, электромагнитные, магнитные, электрогидравлические и другие методы обработки нефтяного сырья, поскольку внешнее физическое воздействие вносит изменения в агрегатное состояние и дисперсионную стабильность коллоидных углеводородных сред и внутренние процессы, протекающие в реакционной зоне. Используемые в механоволновых технологиях гидродинамические активаторы трансформируют энергию потока в энергию колебаний, обеспечивая зарождение и схлопывание кавитационных пузырьков, значительное вихреобразование, различные формы движения многофазной среды, позволяя проводить обработку сырья до нужного состояния [3].

Волновые воздействия могут также значительно изменять качественные показатели и физико-химические свойства смесей из разных типов сырья, особенно на стадии подготовки его к переработке. Прежде всего, это касается тяжелых, битуминозных нефтей и нефтяных остатков, отличающихся высокими значениями вязкости, плотности, температуры застывания [3].

Изменения физико-химических свойств нефтей и нефтепродуктов неразрывно связаны с изменениями дисперсности сырья, на которую оказывают влияние внешние факторы, например волновые воздействия. Среди волновых методов воздействия на жидкие системы наиболее универсальным, эффективным и несложным с технической точки зрения является магнитная обработка (МО) [4].

Магнитная обработка – это воздействие постоянного магнитного поля или переменных электромагнитных полей в динамическом режиме на поток жидкости. Основными параметрами воздействия постоянного магнитного поля на поток жидкости (МО), влияющими на ее эффективность, являются магнитная индукция, скорость потока в активной зоне, количество пересечений магнитного поля, температура среды [4, 5].

Одной из характерных особенностей воздействия магнитного поля на нефтяные дисперсные системы (НДС) является обратимость многих эффектов, им вызываемых. Время релаксации или «магнитная память» (промежуток времени после МО, при котором показатели свойств нефтепродуктов возвращаются к исходным значениям), зависит от многих факторов: природы НДС, температуры, гидродинамического режима потока, магнитной индукции и др. Время релаксации или «магнитная память» НДС после воздействия магнитного поля составляет от нескольких десятков минут до нескольких дней. Этого времени достаточно для создания благоприятных условий протекания физико-химических процессов при переработке нефтяного сырья. Из соображений минимизации времени между МО и использованием ее результата при переработке углеводородного сырья расположение аппарата для МО должно быть по возможности ближе к тому звену в технологической схеме, где предполагается применить достигнутые изменения качества сырья (реактор, колонна, печь, сепаратор и т. д.) [6].

Цель исследования – изучение закономерности изменения дисперсных и физико-химических свойств нефтепродуктов различной природы во времени при МО.

Объекты и методы исследования

Объектами исследования являлись: гидроочищенная дизельная фракция 180–350 ºС Астраханского газоперерабатывающего завода (ГПЗ); вакуумный газойль Волгоградского нефтеперерабатывающего завода (НПЗ); мазут Астраханского ГПЗ.

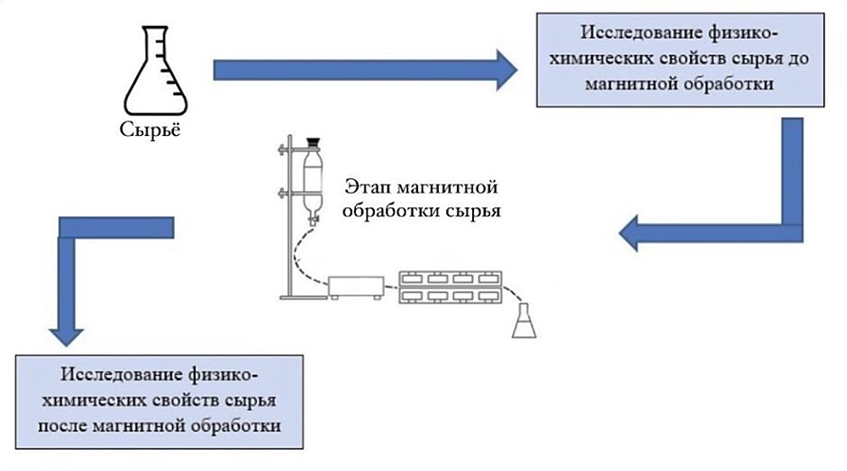

Схема проведения экспериментов представлена на рис. 1.

Рис. 1. Схема проведения исследования времени релаксации сырья после магнитной обработки

Fig. 1. The scheme of the study of the relaxation time of raw materials after magnetic treatment

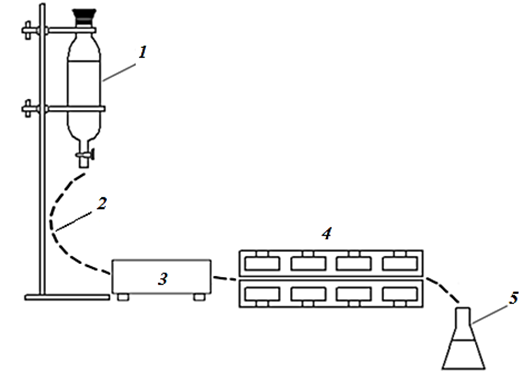

Обработку нефтепродуктов проводили на проточной лабораторной установке (рис. 2) с использованием магнитного туннеля (значение магнитной индукции – 0,3 Тл) при линейной скорости потока через активный зазор магнитного туннеля 0,1 м/с.

Рис. 2. Проточная лабораторная установка для магнитной обработки нефтепродуктов:

1 – делительная воронка; 2 – шланг; 3 – насос; 4 – магнитный туннель; 5 – колба-приемник

Fig. 2. Flow laboratory installation for magnetic treatment of petroleum products:

1 – dividing funnel; 2 – hose; 3 – pump; 4 – magnetic tunnel; 5 – receiver flask

Магнитный туннель работал следующим образом: поток нефтепродукта поступал по трубке из диамагнитного материала и проходил через рабочий зазор. В качестве дозирующего устройства использовали перистальтический насос с настраиваемой производительностью. В момент прохождения через зазор жидкость подвергалась воздействию магнитного поля, направленного перпендикулярно потоку жидкости. Магнитную индукцию регулирулировали с помощью автотрансформатора изменением напряжения электрического тока, подаваемого через выпрямитель на катушки, в соответствии с прямо пропорциональной зависимостью магнитной индукции от силы тока.

Средний диаметр частиц дисперсной фазы в нефтепродуктах определяли с помощью спектрофотометра Yoke 721.

Результаты исследования времени релаксации нефтепродуктов после магнитной обработки

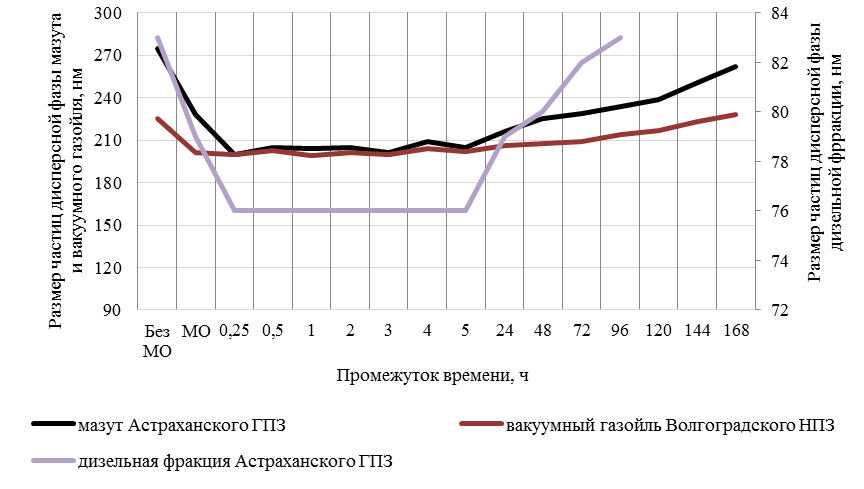

Изменения дисперсных свойств нефтепродуктов после МО представлены на рис. 3.

Рис. 3. Изменение дисперсного состава нефтепродуктов во времени после магнитной обработки

Fig. 3. Change in the dispersed composition of petroleum products over time after magnetic treatment

Во всех случаях наблюдалось снижение среднего диаметра частиц дисперсной фазы в нефтепродуктах после МО.

Сравнение эффективности МО и времени релаксации для исследуемых нефтепродуктов представлено в табл.

Изменение дисперсности нефтепродуктов после магнитной обработки

Change in the dispersion of petroleum products after magnetic treatment

|

Наименование |

Изменение |

Время сохранения эффекта, ч |

Снижение эффекта через сутки после МО, % |

Полная |

|

Дизельная фракция |

7 |

» 5 |

57 |

4 |

|

Вакуумный газойль |

26 |

» 5 |

76 |

7 |

|

Мазут |

75 |

» 5 |

80 |

> 7 |

Для дизельной фракции установлено, что средний размер частиц уменьшился с 83 до 76 нм (на 8,4 %). Эффект МО сохранялся на протяжении 5 ч. После этого времени наблюдалось постепенное увеличение размера частиц, и через 96 ч средний размер частиц дизельной фракции вернулся к своему исходному значению.

Изначальный размер частиц вакуумного газойля меньше, чем у мазута, общая тенденция изменения аналогична: в первые 5 ч после МО происходило уменьшение среднего размера частиц до минимального значения. Наименьший размер дисперсной фазы наблюдался в течение 1 ч после МО (снижение среднего размера частиц вакуумного газойля на 11,6 %). В течение последующих суток, а затем на протяжении 6 дней, размер частиц постепенно возвращался к исходному значению.

У мазута Астраханского ГПЗ наблюдалось наибольшее изменение размера частиц. Разница между исходным и минимальным значением составляла 75 нм, что эквивалентно уменьшению на 27,3 % вследствие МО. Минимальный размер достиг уже через 15 мин после обработки, однако спустя 30 мин частицы вновь увеличились в размере до 204–205 нм, и это значение сохранялось на протяжении первых 5 ч. В дальнейшем, уже через сутки, наблюдался дальнейший рост частиц, который продолжался в течение 6–7 сут до приблизительного восстановления к исходному размеру.

Наибольший эффект воздействия магнитного поля наблюдался у более тяжелых продуктов нефте- и газопереработки, а именно у вакуумного газойля

и мазута. У дизельной фракции наблюдалось время релаксации около 4 сут, в то время как у вакуумного газойля и мазута оно составляло около 6–7 сут. Сравнивая их между собой, можно предположить, что мазут более подвержен обработке магнитным полем.

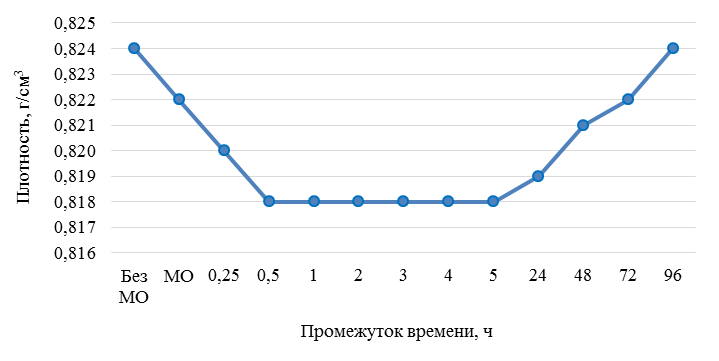

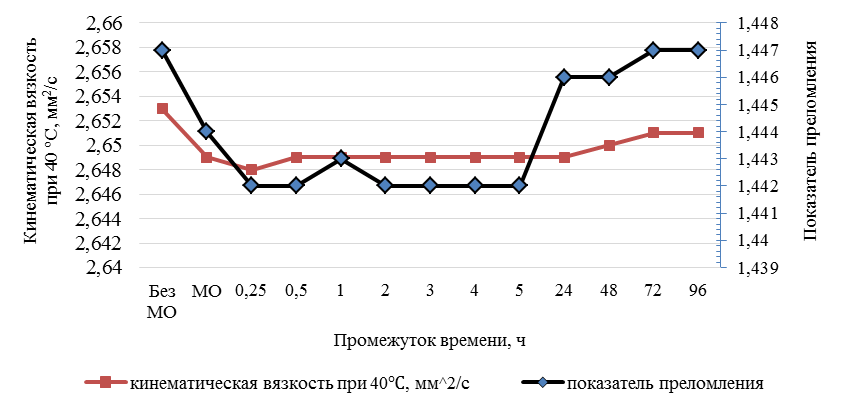

С целью определения эффективности воздействия магнитного поля на физико-химические свойства нефтепродуктов при постоянной линейной скорости потока через активный зазор магнитного туннеля были приведены лабораторные исследования. Результаты изменения физико-химических свойств на примере дизельной фракции представлены на рис. 4, 5.

Рис. 4. Изменение плотности дизельной фракции во времени после магнитной обработки

Fig. 4. Change in the density of the diesel fraction over time after magnetic treatment

Рис. 5. Изменение показателя преломления и кинематической вязкости дизельной фракции

во времени после магнитной обработки

Fig. 5. Changes in the refractive index and kinematic viscosity of the diesel fraction

over time after magnetic treatment

Изменение среднего размера частиц дизельной фракции сопровождался корреляцией ее физико-химических характеристик, а именно плотности, показателя преломления и кинематической вязкости. При уменьшении размера частиц наблюдалось снижение указанных параметров, а их последующая динамика во времени соответствовала изменению размеров частиц. Это позволило сделать вывод, что уменьшение размера частиц оказывало влияние на физико-химические свойства нефтепродукта.

Минимальное значение плотности дизельной фракции фиксировали не сразу после МО, а спустя 30 минут. В течение последующих 5 часов оно оставалось неизменным, после чего начиналось постепенное увеличение. Через 1 сутки плотность начинала возрастать и продолжала увеличиваться в течение 3 дней, приближаясь к исходному значению.

Кинематическая вязкость дизельной фракции достигала минимума через 15 минут после МО, после чего сохранялась на этом уровне в течение 1 суток. Затем в течение последующих 3 дней происходило постепенное возвращение к исходному состоянию. В дальнейшем наблюдалась стабилизация параметра.

Показатель преломления демонстрировал аналогичную тенденцию: спустя 15 минут после обработки его значение снизилось до минимального. Однако, в отличие от вязкости, данный эффект сохранялся лишь в течение 5 часов. Через 1 сутки показатель преломления начинал значительно увеличиваться и достиг исходного уровня в течение

4 дней.

Обсуждение результатов

Полученные результаты могут быть объяснены из рассмотрения строения нефтяных дисперсных систем.

Классическим признаком любых дисперсных систем служит различие агрегатных состояний дисперсной фазы и дисперсионной среды, т. е. гетерогенность. НДС – это олеодисперсные системы, дисперсионная среда которых неполярна или малополярна, а в качестве дисперсной фазы выступают смолисто-асфальтеновые веществ (САВ), парафины или специально вводимые в систему синтетические добавки, а также продукты коррозии технологического оборудования, механические примеси и т. п. [7].

Согласно основным классическим источникам литературы в области теории НДС, частица дисперсной фазы – это основной элемент структуры НДС или так называемая сложная структурная единица (ССЕ). ССЕ – это элемент дисперсной структуры нефтяных систем, преимущественно сферической формы, способный к самостоятельному существованию при данных неизменных условиях и построенный из компонентов нефтяной системы. В составе ССЕ различают более упорядоченную внутреннюю область – ядро, а также адсорбционно-сольватную оболочку, окружающую ядро. Частица ССЕ имеет определенный геометрический размер R, включающий радиус твердого ядра r и толщину сольватного слоя h. Баланс сил межмолекулярного взаимодействия (ММВ) между ядром, сольватным слоем и дисперсионной средой обеспечивает стабильность и устойчивость системы при данной температуре, например, к расслоению или коалесценции [7].

Сольватная оболочка состоит из компонентов, отличающихся по химическому составу и силе взаимодействия с ядром. С определенной степенью условности ее также можно рассматривать, как состоящую из различных слоев.

В работе [8] внешнюю оболочку вокруг дисперсной частицы называют иммобилизованным слоем. Он «привязан» к ядру при определенных условиях, при их изменениях вследствие внешних воздействий этот слой может переходить в дисперсионную среду. Условно можно представить частицу дисперсной фазы или ССЕ, состоящей из ядра и двух оболочек, расположенную в дисперсионной среде.

При наложении внешнего магнитного поля на сырье происходит изменение размера ССЕ в результате перераспределения углеводородов между внешними слоями дисперсных частиц и дисперсионной средой. Часть углеводородов переходит из внешнего слоя в дисперсионную среду, увеличивая тем самым количество наиболее легких компонентов в нефтяной системе [6].

Возможен также и обратный процесс, приводящий к укрупнению дисперсной фазы. Последнее может иметь место в трех вариантах: за счет увеличения оболочек вокруг асфальтенового ядра; вследствие кристаллизации парафинов; при слиянии асфальтеновых ядер, лишенных своих оболочек, как защитного барьера [9].

В нефтяных системах частицы дисперсной фазы могут быть обратимы или необратимы в зависимости от условий их образования за счет сил слабого взаимодействия между молекулами либо при их химической реакции.

Обратимость и необратимость дисперсной системы определяется взаимодействием дисперсной фазы с дисперсной средой. В случае обратимых систем дисперсная фаза молекулярно взаимодействует с дисперсионной средой, растворяясь в ней.

Основными компонентами, входящими в состав дизельной фракции, являются парафинистые углеводороды (от 10 до 40 %), нафтеновые углеводороды (от 20 до 60 %), ароматические углеводороды (от 15 до 30 %). Также в ней могут присутствовать и другие компоненты, такие как смолы, серы. Их количество регулируется определенными ГОСТами. Ненасыщенные соединения, в частности ароматические углеводороды, имеют π-связи, которые способствуют образованию неспаренных электронов, наличие которых благоприятствуют обладанию парамагнитных свойств, что, в свою очередь, делает дизельную фракцию чувствительной к воздействию постоянного магнитного поля. Это приводит к «упорядочиванию» системы, уменьшению размера частиц дисперсной фазы. Вследствие этого наблюдается снижение среднего размера частиц дисперсной фазы, что приводит к изменению физико-химических свойств сырья, а именно снижению плотности, кинематической вязкости, показателю преломления. Однако дизельная фракция состоит преимущественно из углеводородов, имеющих стабильные молекулярные структуры, что способствует более быстрому восстановлению системы после МО, в отличие от более тяжелых фракций и остатков нефте- и газопереработки.

В компонентный состав тяжелых нефтепродуктов, а именно вакуумного газойля и мазута, входят САВ, обладающие парамагнитными свойствами. Они представляют собой сложные органические соединения, имеющие полимерную структуру с ветвлениями и циклическими системами, что придает им высокую молекулярную массу и вязкость. Их неспаренные спины ориентируются во внешнем магнитном поле в направлении вектора поля. Это приводит к изменению взаимного расположения молекул из-за поворотов и деформации дисперсных частиц с потерей части внешних слоев и перехода их в дисперсионную среду. В результате перестройки появляется более упорядоченная организация дисперсной структуры с меньшими размерами частиц дисперсной фазы. Такой системе сложно восстановиться в исходное состояние ввиду множественных рекомбинаций молекул САВ, а высокая вязкость вакуумного газойля и мазута предотвращает быстрые изменения в молекулярной структуре, обеспечивая стабильность расположения частиц. Поэтому действие магнитного поля сохраняется дольше, чем у дизельной фракции.

Заключение

1. Определено время релаксации для нефтепродуктов, отличающихся по плотности и фракционному составу, которое для дизельного топлива Астраханского ГПЗ составляет около 4 суток, для вакуумного газойля Волгоградского НПЗ – около 7 суток, а для мазута Астраханского ГПЗ – более 7 суток.

2. Исследовано изменение физико-химических свойств нефтепродуктов после МО на примере дизельной фракции Астраханского ГПЗ. Установлено, что МО способствует снижению плотности на 0,006 г/см3, кинематической вязкости на 0,005 мм2/с, показателя преломления на 0,005.

3. Установлено, что дисперсность и физико-химические свойства дизельной фракции изменяются пропорционально.

1. Онгарбаев Е. К., Отеули Ш. А., Тилеуберди Е. и др. Получение кокса из тяжелых нефтяных остатков // Горение и плазмохимия. 2020. Т. 18, № 1. С. 43–48.

2. Салганский Е. А., Глазов С. В., Кислов В. М. и др. Переработка тяжелых нефтяных остатков методом фильтрационного горения // Нефтехимия. 2019. Т. 59, № 3. С. 350–356.

3. Надиров Н. К., Ширинских А. В., Нуржанова С. Б. и др. Технология переработки тяжелого углеводородного сырья механо-волновым способом // Вестн. Евраз. науки. 2019. Т. 11, № 6. С. 91.

4. Пивоварова Н. А. Интенсификация процессов переработки углеводородного сырья воздействием постоянного магнитного поля: автореф. дис. … д-ра техн. наук. М., 2005. 52 с.

5. Пивоварова Н. А., Акишина Е. С., Сальникова Т. В. и др. Преимущества магнитной обработки дизельных топлив // Вестн. Астрахан. гос. техн. ун-та. 2019. № 2 (68). С. 7–15.

6. Пивоварова Н. А. Магнитные технологии добычи и переработки углеводородного сырья: обзорная информация. М.: Газпром экспо, 2009. 120 с.

7. Сафиева Р. З. Физикохимия нефти. М.: Химия, 1998. 446 с.

8. Туманян Б. П. Научные и прикладные аспекты теории нефтяных дисперсных систем. М.: Техника, 2000. 336 с.

9. Пивоварова Н. А. Использование волновых воздействий в переработке углеводородного сырья (обзор) // Нефтехимия. 2019. Т. 59, № 6-2. С. 727–738.