Россия

Россия

Россия

Процессы кипения в современном мире имеют широкое распространение. В аппаратах холодильной техники наиболее часто применяемым является тип кипения при вынужденной конвекции, в частности при течении двухфазного потока внутри труб, характерной особенностью которого является то, что интенсивность теплообмена в нем зависит не только от теплового потока, свойств жидкости и давления, но и от гидродинамической структуры потока. Последняя, в свою очередь, зависит от свойств жидкости, давления, расположения трубы (угла наклона оси к горизонту), скорости вынужденной циркуляции, содержания пара в потоке, диаметра трубопровода, а также наличия интенсификаторов. Одним из способов повышения интен-сивности теплообмена является включение в конструкцию интенсификаторов, наличие которых может значи-тельно уменьшить размеры теплообменного оборудования, обеспечить большую тепловую эффективность и, возможно, снизить эксплуатационные затраты и стоимость изготовления. Рассматривается включение в тру-бопровод закрученной ленточной вставки, представлена математическая модель распределения сил, действу-ющих на единицу жидкости, движущейся в горизонтальной трубе с закрученной ленточной вставкой – интен-сификатором. Проведен расчет минимальной степени закручивания ленточного турбулизатора по длине тру-бопровода, определены границы режимов течения (снарядный, волновой, переходный, расслоенный) паро-жидкостной смеси внутри трубопровода с закрученной ленточной вставкой. Представлены результаты мини-мальной степени закручивания ленточных турбулизаторов для значений массовых скоростей ω = 25, 50, 100 кг/(м2·с). Осуществлен анализ соответствия графических зависимостей физическому представлению процесса движения парожидкостной смеси в горизонтальном трубопроводе с ленточным турбулизатором.

двухфазные потоки, движение закрученного потока, турбулизатор, интенсификатор, теплообменный аппарат

Введение

Теплообменные аппараты в современном мире широко используются в различных отраслях промышленности. Основополагающими факторами при их конструировании являются массогабаритные и энергетические показатели. Так, суммарная масса испарителя и конденсатора составляет от 50 до 70 % общей массы парокомпрессионных холодильных машин. Необратимые потери, обусловленные передачей теплоты при конечных разностях температур в аппаратах, составляют от 30 до 50 % общих энергетических затрат холодильной машины. С учетом изложенного уменьшение массы и увеличение энергоэффективности теплообменных аппаратов остается актуальной проблемой, наиболее перспективным путем решения которой является интенсификация теплообмена.

Интенсивность процесса теплоотдачи при движении парожидкостной смеси в горизонтальной трубе зависит от геометрических характеристик трубы, тепловой нагрузки, давления, скорости движения паровой и жидкостной фаз, свойств холодильного агента, режима течения жидкости, который в свою очередь задает величину смоченной поверхности. Для испарителей холодильных машин наиболее характерными являются снарядный, расслоенный и волновой режимы течения [1]. При таких режимах течения теплота отводится слабо ввиду того, что площадь омываемой поверхности невелика, в частности при расслоенном режиме течения жидкость течет по дну горизонтальной трубы, а при волновом – жидкостью периодически омывается большая часть поверхности.

В настоящее время существуют различные методы интенсификации теплообмена, большинство которых основано на увеличении поверхности теплообмена (использование ребер различной формы), воздействию на парожидкостную смесь: акустическому, механическому (изменению положения поверхности в пространстве, вибрации поверхности), гидродинамическому (включению в трубопровод вставок различного типа), а также с помощью магнитного или электрического поля. Сравнение вышеуказанных методов интенсификации свидетельствует о том, что в холодильной и криогенной технике наиболее целесообразно использовать ленточные турбулизаторы, принцип действия которых основан на увеличении смоченной хладоном поверхности теплообмена [2]. При этом определение геометрических характеристик закрученных ленточных вставок соответствующим конкретным условиям остается нерешенной задачей.

Одним из методов решения данной задачи является формирование математической модели, включающей в себя силы, действующие на единицу жидкости, в горизонтальной трубе с ленточным турбулизатором.

Модель движения парожидкостной смеси с ленточной вставкой

Рассмотрим модель, представленную на рис. 1. Трубопровод разделен ленточным турбулизатором, между ним и стенкой трубопровода протекает жидкость. На единицу жидкости постоянно действуют силы поверхностного натяжения, трения, инерции и тяжести, также следует учесть, что по пути движения жидкость с паром претерпевают фазовые превращения.

В целях формирования математической модели вышеуказанного процесса необходимо ввести следующие допущения:

– температура на всем рассмотренном участке постоянна и равна температуре насыщения;

– сила Кориолиса и радиальная составляющая скорости отсутствует ввиду того, что единица жидкости движется по постоянной траектории;

– между стенками и парожидкостной смесью теплообмен отсутствует.

Рис. 1. Схема движения двухфазного закрученного потока:

Fин – сила инерции, действующая на пленку жидкости; Fтяж – сила тяжести; Fтр – сила трения

Fig. 1. Diagram of the motion of a two-phase swirling flow: Fin is the force of inertia acting on the liquid film;

Fgr is gravity; Ffr is friction

Ранее аналогичная модель была рассмотрена при определении доли смоченного периметра при движении парожидкостной смеси с интенсификатором в работе [3].

Таким образом, задача сводится к установлению соотношения сил, действующих на единицу жидкости, при котором жидкость под силой инерции, преодолевая силу тяжести, будет находиться в крайней верхней точке трубопровода.

Меру взаимодействия силы тяжести и силы инерции примем из работы [4]:

(1)

(1)

где ρi – плотность i-й фазы; – скорость движения i-й фазы; g – ускорение свободного падения, м/с2; l – линейный размер пленки жидкости, м.

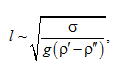

В качестве линейного размера пленки жидкости в соответствии с работой [5] можно принять постоянную Лапласа:

(2)

(2)

где s – коэффициент поверхностного натяжения, Н/м; ρ' и ρ" – плотность жидкости и плотность пара соответственно, кг/м3.

Подставляя значение линейного размера (2) в выражение (1), можно получить критерий вида:

Данный критерий устойчивости газожидкостных систем был введен С. С. Кутателадзе, он характеризует условие начала деформации поверхности раздела фаз и, соответственно, структурных изменений в существующей газожидкостной системе под воздействием поверхностного напора, силы тяжести и поверхностного натяжения.

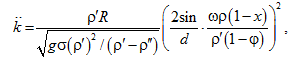

Модифицируя безразмерный комплекс , который представляет собой соотношение между прижимающей инерционной массовой силой Fин и силой тяжести Fтяж, с учетом криволинейного характера движения можем получить уравнение вида:

где R – радиус трубопровода, м; φ – истинное объемное паросодержание.

Условием существования сплошной жидкостной пленки, которая обеспечивает полное смачивание, является выполнение неравенства

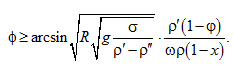

Смачиваемость внутренней стенки трубы жидкостью в рассматриваемом сечении будет определяться и углом закрутки ленточной вставки f. При этом наличие сплошной жидкостной пленки будет обеспечено при условии:

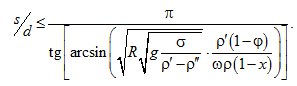

Отсюда следует, что для обеспечения условий полного смачивания внутренней поверхности трубы ленточный турбулизатор должен иметь степень закручивания:

(3)

(3)

Следует отметить, что аналогичная формула получена в работе [1], в дальнейшем указанная зависимость использовалась авторами для определения смоченного периметра и расчета коэффициента теплоотдачи при кипении холодильного агента. При этом расчет изменения минимальной степени закручивания по длине трубопровода не проводился, сопоставление полученных данных с представлением о движении двухфазного потока в трубопроводе с ленточной вставкой не осуществлялось.

Расчет минимальной степени закручивания ленточного турбулизатора

В целях проверки полученного выражения – сравнение его показателей с имеющимися представлениями в отношении картины течения двухфазного потока внутри горизонтальной трубы – осуществлено математическое моделирование процесса по полученной формуле (3) для следующих условий: температура t = –15 °C; холодильный агент R407C; длина трубопровода l = 0, 0,1–3,8 м; диаметр трубопровода d = 0,017 м; удельный тепловой поток q = 6 000, 12 500, 22 500 Вт/м2; массовая скорость wr = 25, 75, 100 кг/(м2·с).

Тепловая нагрузка подобрана таким образом, чтобы для соответствующей массовой скорости массовое паросодержание холодильного агента менялось в диапазоне от 0 до 1 (обеспечивалось полное выкипание).

В целях установления целесообразности применения турбулизаторов, а также понимания физических процессов, происходящих в потоке парожидкостной смеси, получены графические зависимости степени закручивания ленточного турбулизатора по длине трубопровода для различных массовых скоростей (рис. 2–4). Кроме этого, для каждой из графических зависимостей определены режимы течения двухфазного потока в соответствии с картой режимов, представленной в работе [3].

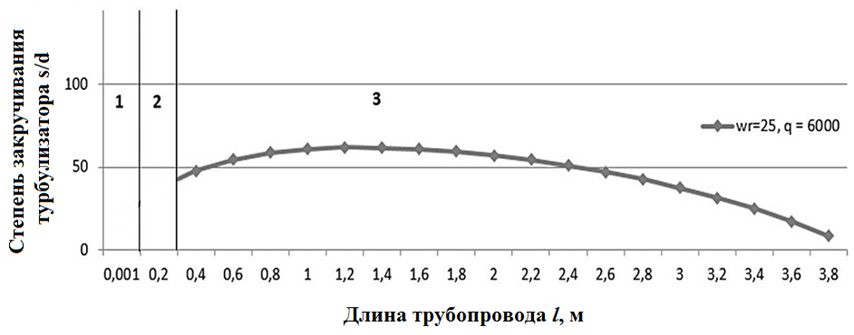

Рис. 2. Изменение минимальной степени закручивания ленточного турбулизатора по длине трубопровода

для массовой скорости ωr = 25 кг/(м2·с): 1 – снарядный; 2 – волновой; 3 – расслоенный режим течения

Fig. 2. Change in the minimum degree of twisting of the belt turbulator along the length

of the pipeline for a mass velocity ωρ = 25 kg/(m2·s): 1 – projectile; 2 – wave; 3 – stratified flow mode

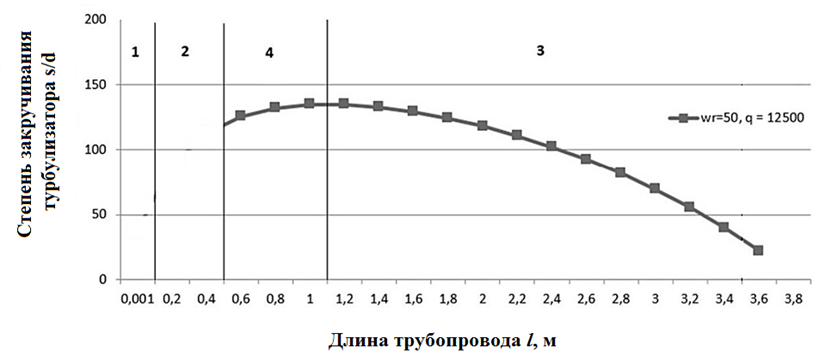

Рис. 3. Изменение минимальной степени закручивания ленточного турбулизатора по длине трубопровода

для массовой скорости ωr = 50 кг/(м2·с): 1 – снарядный; 2 – волновой; 3 – расслоенный;

4 – переходный режим течения

Fig. 3. Change in the minimum degree of twisting of the belt turbulator along the length of the pipeline

for a mass velocity of ωρ = 50 kg/(m2·s): 1 – projectile; 2 – wave; 3 – stratified; 4 – transient flow mode

Рис. 4. Изменение минимальной степени закручивания ленточного турбулизатора по длине трубопровода

для массовой скорости ωr = 100 кг/(м2·с): 1 – снарядный; 2 – волновой; 3 – расслоенный;

4 – переходный режим течения

Fig. 4. Change in the minimum degree of twisting of the belt turbulator along the length of the pipeline

for a mass velocity of ωρ = 100 kg/(m2·s): 1 – projectile; 2 – wave; 3 – stratified; 4 – transient flow mode

Анализ результатов расчета минимальной степени закручивания ленточного турбулизатора

Для понимания результатов проведенного моделирования процесса следует отметить, что большее значение шага ленточной вставки s соответствует меньшей степени закрутки ленточного турбулизатора. Из этого следует, что на единицу длины трубопровода ленточный турбулизатор будет делать меньше оборотов.

Анализируя данные зависимости, можно сделать вывод о том, что для всех принятых значений массовых скоростей график функции s / d = f(l) ведет себя одинаково, с увеличением длины трубопровода (ростом массового паросодержания) степень закрутки сначала незначительно уменьшается, затем возрастает.

Указанная зависимость хорошо соответствует физическому представлению процесса. Так, с увеличением количества выкипевшей жидкости увеличивается скорость паровой фазы, соответственно, растет инерционная составляющая, действующая на единицу жидкости. Ввиду того, что жидкой фазы становится меньше, обеспечить условия полного омывания поверхности при движении в горизонтальном трубопроводе с ленточной вставкой значительно сложнее. Исходя из этого, можно сделать вывод о том, что для различных участков трубопровода необходима различная степень закрутки турбулизатора. В начале движения парожидкостной смеси в основном наблюдается картина снарядного либо волнового режимов течения, при которых большая часть поверхности трубопровода омывается холодильным агентом, в этом случае теплообмен происходит между жидким хладоном и стенкой трубы. Соответственно, наличия вставки, меняющей гидродинамику потока и увеличивающей площадь поверхности, омываемой холодильным агентом, не требуется.

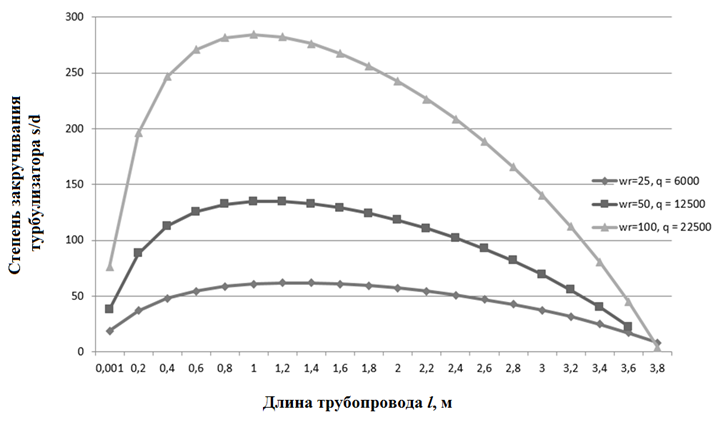

При сопоставлении зависимостей, характеризующих изменение минимальной степени закручивания ленточного турбулизатора по длине трубопровода для различных массовых скоростей получены следующие результаты (рис. 5).

Рис. 5. Изменение минимальной степени закручивания ленточного турбулизатора по длине трубопровода

для значений массовых скоростей ωr = 25, 50, 100 кг/(м2·с)

Fig. 5. Change in the minimum degree of twisting of the belt turbulator along the length of the pipeline

for the values of mass velocities ωρ = 25, 50, 100 kg/(m2·s)

Таким образом, с увеличением значений массовой скорости степень закрутки турбулизатора уменьшается, что соответствует представлению физической картины процесса, т. к. повышается инерционная составляющая сил, действующих на единицу жидкости.

Заключение

Проведенный расчет геометрических характеристик ленточного турбулизатора для обеспечения условий полного смачивания внутренней поверхности при движении парожидкостной смеси в горизонтальной трубе демонстрирует зависимость степени закручивания турбулизатора, которая изменяется не только по длине трубопровода, но и соответственно массовым скоростям. Данные расчетные зависимости возможно использовать на практике в целях интенсификации теплообмена при проектировании холодильных машин с внутритрубным кипением.

1. Букин В. Г., Шуршев В. Ф., Данилова Г. Н. Экспериментальное исследование теплообмена при кипении смеси R22/R142b в испарителе холодильной машины // Холодил. техника. 1996. № 3. С. 10–11.

2. Букин В. Г., Кузьмин А. Ю., Ежов А. В. Исследование интенсивности теплоотдачи и механизма процесса ки-пения бинарных неазеатропных смесей // Совершенствование энергетических систем и комплексов: сб. науч. тр. Са-ратов: Изд-во Сарат. ун-та, 2000. 89 с.

3. Минеев Ю. В., Букин В. Г., Кузьмин А. Ю. Исследование влияния турбулизаторов на гидродинамику двух-фазного потока при его вынужденном движении внутри горизонтальных труб // XXIV Рос. шк. по проблемам науки и технологии, посвященная 80-летию со дня рождения акад. В. П. Макеева: сб. тез. конф. (Миасс, 22–24 июля 2004 г.). Екатеринбург: Изд-во УрО РАН, 2004. 165 с.

4. Кутателадзе С. С., Стырикович М. А. Гидродинамика газожидкостных систем. М.: Энергия, 1976. 296 с.

5. Букин В. Г., Кузьмин А. Ю., Минеев Ю. В. Экспериментальное исследование эффективности применения лен-точных турбулизаторов при кипении альтернативных холодильных агентов в горизонтальных трубах // Вестн. Астрахан. гос. техн. ун-та. 2006. № 2 (31). С. 176–182.