Россия

Процесс осушки товарного газа играет значительную роль в обеспечении его безопасного транс-портирования и применения. В современных технологиях осушки используют различные абсорбенты, важное место среди них занимают искусственные цеолиты марок КА, NaA, CaA, NaX, CaX. Многолетняя практика эксплуатации установок осушки природного газа, в т. ч. и на Астраханском газоперерабатывающем заводе (филиал ООО «Газпром переработка») показывает, что наряду с основной задачей по осушке данные абсорбенты хорошо поглощают сероводород. Анализ доступных литературных и практических данных показал, что независимо от содержания сероводорода в обессеренном газе (на уровне 0,005–0,010 г/м3, в отдельных случаях до 0,012 г/м3), его содержание в товарном газе стабильно и составляет 0,002–0,003 г/м3. Это свидетельствует о доочистке газа от сероводорода на установках осушки и отбензинивания газа и имеющемся значительном запасе по этому показателю качества. Абсорбционная способность цеолитов по отношению к сероводороду зависит от природы самого адсорбента, температуры и давления процесса адсорбции. Известно, что с повышением температуры давление снижается, а при повышении – уменьшается. Поглотительная способность цеолитов NaA и NaX в условиях реального технологического процесса была рассчитана теоретически и проведено сравнение с полученными аналитическими данными. Изучены распределения сероводорода в материальных потоках установки осушки и отбензинивания и дано научное обоснование наблюдаемой доочистке природного газа на этих установках. Проведенные исследования показали, что одновременно проходящая адсорбция влаги и сернистых соединений может уменьшить срок службы адсорбента, например NaX, до 2,5 лет.

сероводород, цеолит, товарный газ, осушка

Введение

Газ Астраханского месторождения характеризуется высоким содержанием сероводорода (до 25 % об.), который является сильнодействующим ядом и опасным для здоровья человека веществом. Отраслевыми нормативными документами устанавливаются требования и нормы, предъявляемые к товарному газу газоперерабатывающих заводов. Массовое содержание сероводорода в товарном газе, подаваемое в магистральный трубопровод, не должно превышать 0,007 г/м3. Допускается поставка газа с содержанием сероводорода в отдельных случаях 0,02 г/м3 [1, 2].

Теоретические основы адсорбции H2S различными адсорбентами

Большинство промышленных адсорбционных процессов основано на избирательном поглощении отдельных компонентов из их смесей. Адсорбционная способность зависит от типа адсорбента, его пористой структуры, природы поглощаемого вещества, его парциального давления (или концентрации) и температуры [2–5].

В процессах адсорбционной очистки газов от сероводорода и его производных в качестве адсорбентов наибольшее применение нашли синтетические молекулярные сита или цеолиты. Цеолиты – синтетические или природные адсорбенты с регулярной структурой пор, представляющие собой алюмосиликаты натрия, калия и других элементов. Различают синтетические цеолиты типов А, Х и Y. Кроме того, цеолиты обладают катионообменными свойствами и являются хорошими катализаторами. Алюмосиликаты широко распространены в природе (шабазит, ферроврит, морденит и т. д.), а также их легко получить искусственным путем. Промышленным способом производятся искусственные цеолиты марок КА, NaA, CaA, NaX, CaX. Первая часть марки фиксирует название катиона, вторая – тип структуры. Цеолиты типа А относятся к низкокремнистым формам, в них отношение SiO2 : Al2O3 не превышает 2, а диаметр входного окна составляет 0,3–0,5 нм. В цеолитах типа Х отношение

SiO2 : Al2O3 – 2,2–3,3, диаметр входного окна – 0,8–1 нм. Отношение SiO2 : Al2O3 определяет кислотостойкость цеолитов.

Цеолит NaA адсорбирует компоненты с размером молекул, не превышающих 0,4 нм, – воду, сероводород, сероуглерод, оксид и диоксид углерода, метан, этан, этилен, метанол. Он не сорбирует пропан и органические соединения с числом атомов углерода более трех [4].

Цеолит NaА обладает достаточной адсорбционной емкостью почти во всем интервале парциальных давлений сероводорода и этилмеркаптана (табл. 1), причем поглотительная емкость составляет значительные величины даже при малом содержании сероводорода в газах. Высокая емкость цеолитов по серосодержащим соединениям обусловлена наличием сильного электростатического поля в адсорбционных полостях [5].

Таблица 1

Table 1

Адсорбционная способность цеолитов по H2S, % масс.

Adsorption capacity of zeolites at H2S, % by weight

Цеолит |

Температура, ºС |

Давление, кПа |

||||||

|

0,07 |

0,13 |

0,33 |

1,33 |

6,65 |

13,30 |

33,25 |

||

NaA |

25 |

3,6 |

4,7 |

6,4 |

9,5 |

12,8 |

14,0 |

15,0 |

|

75 |

1,3 |

2,2 |

3,6 |

6,0 |

8,0 |

11,5 |

13,0 |

|

|

150 |

0,6 |

0,9 |

1,4 |

2,5 |

5,0 |

7,5 |

9,0 |

|

|

CaA |

25 |

3,0 |

4,8 |

6,8 |

10,0 |

13,6 |

15,0 |

16,2 |

|

75 |

1,3 |

1,7 |

2,7 |

7,2 |

9,6 |

11,8 |

13,2 |

|

|

150 |

0,3 |

0,4 |

0,7 |

2,2 |

4,3 |

5,5 |

7,4 |

|

|

NaX |

25 |

2,8 |

4,0 |

7,5 |

10,5 |

14,5 |

16,0 |

16,2 |

|

75 |

1,0 |

2,0 |

4,0 |

6,0 |

9,5 |

11,8 |

14,0 |

|

|

150 |

0,0 |

0,2 |

1,3 |

2,0 |

5,5 |

6,2 |

9,2 |

|

Показателем поглотительной способности цеолитов является удельная поверхность (емкость) поглотителя. В литературе емкость адсорбентов, как правило, выражается величиной в граммах поглощенного вещества на 100 г адсорбента. Для цеолита NaX она составляет: а = 6,8 г H2S /100 г.

Объем газа, который содержит Н2S, в количестве, равном удельной емкости цеолита, определяется по выражению [4]:

Vr = a / cН2S, (1)

где Vr – объем газа, поступающего на очистку, м3; а – емкость

Количество Н2S, которое извлекается в адсорбере, определяют по выражению [4]:

QН2S = Qгаз. (С’Н2S – Свых.Н2S), (2)

где QН2S – объем извлеченного Н2S, м3; Qгаз. – объем газа, прошедшего через адсорбер, м3; С’Н2S, Свых.Н2S – концентрация Н2S в очищенном газе и в газе после очистки, мол. доля.

Кроме высокой адсорбционной способности по сероводороду цеолиты обладают еще одним свойством, имеющим первостепенное значение для производства – они селективно извлекают сероводород из его смесей с диоксидом углерода. Например, при мольном соотношении в газовой фазе H2S : CO2 = 1 : 1 адсорбированная фаза обогащается сероводородом до 90 мол. %. В процессе одновременной очистки газа от сероводорода и диоксида углерода в первый период происходит полное удаление обоих компонентов из газов, затем диоксид углерода в адсорбированной фазе начинает вытесняться сероводородом, вследствие чего его содержание в выходящем из адсорбера потоке газа резко возрастает и даже превосходит по содержанию диоксид углерода в исходном газе. В то же время сероводород продолжает количественно поглощаться вплоть до момента проскока.

В процессе физической адсорбции извлекаемые из газа сернистые компоненты не вступают в химическую связь между собой и адсорбентом. Поглощенные из газового потока сернистые соединения периодически или постоянно извлекаются из адсорбента за счет изменения термодинамических параметров (р, t), при которых упругость паров извлеченных компонентов в процессе регенерации адсорбента выше, чем в процессе очистки газа. При этом концентрация сероводорода в газе регенерации значительно выше, чем в газе, поступающем на очистку [5].

Несмотря на то, что цеолиты отличаются сравнительно высоким адсорбционным объемом, тем не менее максимальная массовая доля сероводорода, который может поглотить цеолит, не превышает 50 % [6]. Наличие в газе высоких концентраций тяжелых алифатических или ароматических углеводородов и других соединений, хорошо сорбируемых цеолитом, может оказать значительное влияние на величину адсорбционной емкости цеолита по сернистым соединениям. Наибольшее влияние на емкость цеолитов по сернистым соединениям оказывают пары воды. В случае очистки влажных углеводородных газов вода сорбируется в лобовых слоях цеолита, практически полностью вытесняя из пор сернистые соединения.

Высокая избирательность цеолитов NaX к Н2S в присутствии СО2, поглотительная способность к полярным соединениям (вода, сероводород, сернистый ангидрид, метанол, меркаптаны и др.) позволили разработать и реализовать в промышленности технологии обработки углеводородных природных газов, содержащих Н2S [5, 6]. К достоинствам этих технологий относятся: достаточная простота технологической схемы, высокая степень очистки газов от Н2S и одновременное извлечение из них воды и тяжелых углеводородов. Особенно благоприятной оказывается экономика процессов, когда существует необходимость совмещать осушку природного газа и его очистку от сернистых соединений [4]. Так, успешное применение нашла технология одновременной очистки газа от Н2S и его осушки на комбинированном слое силикагеля и цеолита NaX (или СаА) [6, 7]. Преимущества этой технологии состоят в меньшей (примерно в 1,9 раза) энергоемкости регенерации адсорбентов, исключении их «закоксовывания» при этом и увеличении (не менее чем в 4,5 раза) срока службы адсорбента.

Разработан и рекомендован к опытно-промышленной проверке процесс совместной осушки и сероочистки природного сернистого газа на адсорбционной установке Оренбургского газоперерабатывающего завода (ГПЗ) [8]. Газ, поступающий на установку осушки и отбензинивания Астраханского ГПЗ, характеризуется высокой насыщенностью водяными парами. Такая насыщенность объясняется спецификой применяемой на Астраханском ГПЗ технологии подготовки газа. Обессеренный газ после процесса абсорбции кислых газов водным раствором диэтаноламина содержит в себе влагу, остаточное количество сероводорода, а также достаточно большое количество абсорбента во время вспенивания последнего. Диэтаноламин (ДЭА) является ядом для адсорбента осушки газа и должен быть промыт водой в промывной колонне. Промытый газ проходит стадию осушки на цеолитах NaА в адсорберах установок осушки.

На основании вышеприведенного анализа научно-технической литературе может быть сделан вывод о принципиальной возможности доизвлечения сероводорода из обессеренного газа на установках адсорбционной осушки газа цеолитами NaА.

Анализ динамики содержания сероводорода в обессеренном и товарном газе за выбранный промежуток времени

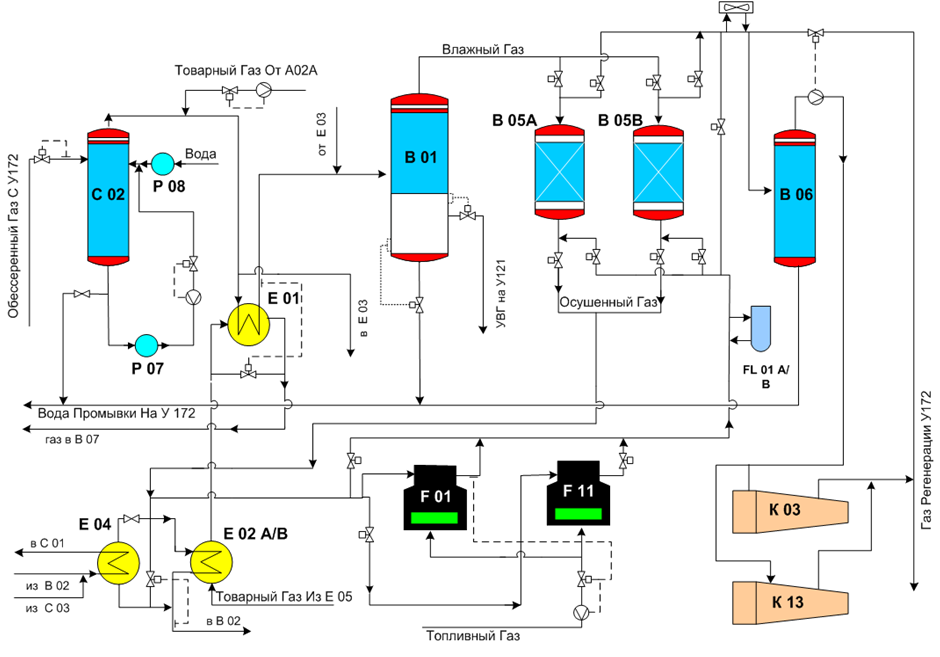

По проекту очищенный от сероводорода газ с установок сероочистки кислых газов поступает в общий газовый коллектор и подается на две полулинии установки осушки и отбензинивания газа (рис. 1) [1].

Рис. 1. Установка осушки и отбензинивания очищенного газа У 174/274 Астраханского ГПЗ филиала ООО «Газпром переработка» [1]

Fig. 1. Cleaned gas dehydration and stripping unit U 174/274 of Astrakhan GPP a branch of Gazprom Pererabotka LLC [1]

Обессеренный газ поступает с температурой не более 55 ºС и давлением 5,8–6,3 МПа в нижнюю часть промывной колонны С 02, где газ промывается от капель амина деминерализованной водой.

Для предотвращения чрезмерного насыщения воды аминами из буферной емкости насосами Р 08А/В непрерывно вводится свежая деминерализованная вода, подача которой осуществляется в линию промывочной воды после клапана. Балансовый избыток воды из С 02 выводится на установки сероочистки посредством автоматического регулятора.

Промытый газ выходит с верхней части колонны С 02 газ распределяется на два потока. Один поток газа поступает в трубное пространство теплообменника Е 01, где охлаждается до температуры не выше 25 ºС обратным холодным потоком товарного газа. Второй поток проходит трубное пространство теплообменника Е 03, где охлаждается до температуры не более 30 ºС широкая фракция легких углеводородов (ШФЛУ).

После охлаждения газ смешивается и одним потоком поступает в трехфазный сепаратор В 01, где происходит отделение сконденсировавшейся воды и жидких углеводородов от газа. Вода из куба В 01 выводится на установку сероочистки, а жидкие углеводороды – на установку стабилизации конденсата.

Охлажденный до 25 ºС газ проходит через каплеотбойную сетку в верхней части сепаратора и подается на осушку. Блок осушки включает в себя два адсорбера В 05А/В и печи F 01/11 для подогрева газа регенерации. Влажный обессеренный газ поступает в верхнюю часть адсорбера, проходит слой молекулярных сит NaА, пары воды адсорбируются до концентрации 0,0001 % об. Осушенный газ разделяется на два потока: основной поток подается в секцию отбензинивания, а другой поток – на регенерацию цеолитов NaА.

Регенерация молекулярных сит делится на две фазы: десорбция и охлаждение. Десорбция цеолитов длится 4 часа, охлаждение – не более 3,5 часа. Газ регенерации после сепарации влаги и углеводородов поступает на установку сероочистки, в топливную сеть или на вход установки осушки и отбензинивания. Основным продуктом установки осушки и отбензинивания газа является товарный газ, потребительские качества которого регламентированы отраслевым стандартом ОСТ 51.40-93 «Газы горючие природные, поставляемые и транспортируемые по магистральным газопроводам». Содержание сероводорода в товарном газе не может превышать 0,007 г/м3.

На технологической линии выхода обессеренного газа с установки очистки У 172 содержание сероводорода фиксируется с помощью газоанализатора А 02 с подачей на центральный пульт оператора. Ежедневно проводится аналитический контроль содержания сероводорода в товарном газе проводится с выдачей данных в Центральную операторную.

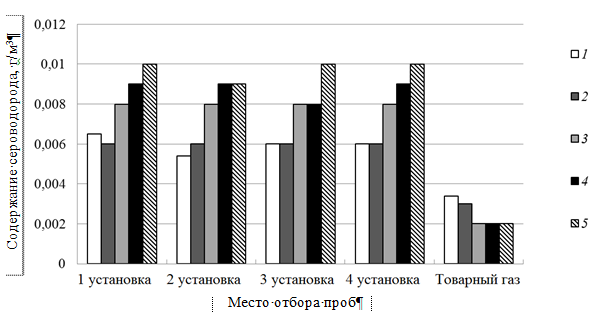

Анализ динамики содержания сероводорода в обессеренном и товарном газе проводился на основе аналитических данных и показаний вышеназванных анализаторов. Данные приведены на рис. 2 и в табл. 2.

Рис. 2. Динамика содержания сероводорода, г/м3, в товарном и в обессеренном газе за определенный период:

1–5 – номер отобранной пробы (пробы были отобраны в разный период)

Fig. 2. Dynamics of hydrogen sulfide content, g/m3, in commercial and desulfurized gas for a certain period:

1-5 – number of the sample taken (samples were taken in different periods)

Таблица 2

Table 2

Содержание сероводорода, г/м3, в материальных потоках установки осушки и отбензинивания газа № 1 (аналитические данные)

Hydrogen sulfide content, g/m3, in the material flows of the dehydration and dehydration unit Gas stripping No 1 (analytical data)

|

Параметр |

Номер периода анализа данных (средние значения) |

||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Газ очистки |

0,005 |

0,004 |

0,012 |

0,01 |

0,012 |

|

Промытый газ |

0,003 |

0,016 |

0,003 |

0,004 |

0,003 |

|

Осушенный газ |

0,004 |

0,003 |

0,003 |

0,004 |

0,003 |

|

Товарный газ |

0,003 |

0,002 |

0,002 |

0,002 |

0,002 |

|

Газ регенерации |

0,054 |

0,042 |

0,053 |

0,029 |

0,19 |

|

Технологическая вода на установку очистки |

0,0014 |

0,0005 |

0,0056 |

0,0045 |

0,0013 |

|

Газ дегазации, % масс. |

1,86 |

1,8156 |

0,5068 |

0,7796 |

– |

|

Дегазированный конденсат, % масс. |

0,0036 |

0,0021 |

0,0021 |

0,0012 |

– |

В табл. 3 приведено содержание сероводорода в материальных потоках установки осушки и отбензинивания газа за период обследования установки, полученные расчетным методом.

Таблица 3

Table 3

Содержание сероводорода в материальных потоках установки осушки

и отбензинивания газа по одной установке за 1–3 период обследования (расчетные данные)

Hydrogen sulfide content in the material flows of the gas dehydration

and stripping unit one unit per 1-3 inspection period (calculated data)

|

Параметр |

Период обследования |

||||||||

|

1 |

2 |

3 |

|||||||

|

объем |

концен-трация |

масса |

объем |

концен-трация |

масса |

объем |

концен-трация |

масса |

|

|

Газ после очистки, тыс. м3/ч |

274,38 |

0,008 |

2,195 |

267,02 |

0,004 |

1,068 |

257,24 |

0,012 |

3,087 |

|

Общее количество сероводорода, |

|

|

2,195 |

|

|

1,068 |

|

|

3,087 |

|

Промытый газ, тыс. м3/ч |

274,38 |

0,003 |

0,823 |

267,02 |

0,016 |

4,272 |

257,24 |

0,003 |

0,772 |

|

Осушенный газ, тыс. м3/ч |

263,08 |

0,004 |

1,052 |

267,92 |

0,003 |

0,804 |

253,4 |

0,003 |

0,760 |

|

Товарный газ, тыс. м3/ч |

249,65 |

0,003 |

0,749 |

251,92 |

0,002 |

0,504 |

229,92 |

0,002 |

0,460 |

|

ШФЛУ, |

46,37 |

0 |

0 |

25,92 |

0 |

0 |

40,59 |

0,0001 |

0,004 |

|

Технологическая вода на установке очистки, |

11,05 |

0,001 |

0,028 |

11,09 |

0,001 |

0,010 |

|

|

0,011 |

|

Углеводородный конденсат, м3 |

0,3 |

0,003 |

0,761 |

0,3 |

0,002 |

0,554 |

0,3 |

0,002 |

0,307 |

|

Общее количество сероводорода, |

1,538 |

1,068 |

0,782 |

||||||

|

Количество |

0,657 |

0,001 |

2,305 |

||||||

|

% расхождения |

29,951 |

0,037 |

74,658 |

||||||

Из приведенных в табл. 2 данных следует, что средние данные по содержанию сероводорода в товарном газе гораздо ниже этих же показателей в газе после установок очистки газа от кислых компонентов.

Некоторый разброс численного содержания сероводорода в обессеренном газе объясняется нестабильной работой установок сероочистки.

Статистический анализ показателей контроля качества товарного газа за 2001–2006 гг. показывает, что содержание сероводорода в нем, в независимости от его содержания в обессеренном газе, поступающем на установку осушки и отбензинивания газа, остается стабильным.

Этот факт, а также практика использования цеолитов в качестве адсорбентов для очистки газов от сероводорода, убедительно свидетельствует о том, что в адсорбере В 05 происходит не только осушка газа на цеолитовых адсорбентах типа NaА, но и активная адсорбция сероводорода.

Из данных рис. 2 наглядно видно изменение содержания Н2S по технологической цепочке обессеренный газ – товарный газ. Таким образом, статистический анализ показателей контроля качества товарного газа за выбранный период показывает, что содержание сероводорода в нем стабильно и в 1,5–2 раза ниже содержания сероводорода в обессеренном газе, поступающем на установки осушки и отбензинивания.

Приведенные в табл. 3 расчетные данные полностью коррелируются с данными как аналитического характера, так и с данными автоматического контроля качества товарного газа по содержанию сероводорода.

Заключение

Анализ научно-технических исследований по вопросу адсорбции сероводорода цеолитами показал, что цеолит NaА обладает высокой сорбционной способностью по отношению к сероводороду

в условиях его малой концентрации в газах. В присутствии водяных паров цеолит NaА способен адсорбировать не более 50 % содержащегося в газе сероводорода.

Статистический анализ содержания сероводорода в обессеренном и товарном газе за период изучения данных показал, что независимо от содержания сероводорода в обессеренном газе в пределах 0,003–0,012 г/м3 в товарном газе содержание сероводорода не превышает 0,003–0,002 г/м3. Эти данные не противоречат требованиям отраслевого стандарта ОСТ 51.40-93 «Газы горючие природные, поставляемые и транспортируемые по магистральным газопроводам. Технические условия», по требованию которого содержание сероводорода в товарном газе не должно превышать 0,007 г/м3 или в особых случаях 0,02 г/м3.

Изучение содержания сероводорода в различных потоках установки осушки газа показало, что на промежуточных этапах процесса осушки газа больше всего сероводорода содержится в газе регенерации (начало цикла регенерации), что свидетельствует о прохождении одновременно процессов адсорбции сероводорода и осушки газа на цеолитах NaА. Прохождение одновременно процессов адсорбции сероводорода и осушки газа на цеолитах NaА по литературным данным приводит к снижению адсорбционной способности адсорбента и уменьшению его срока службы до 2–2,5 лет.

1. ООО «Газпром добыча Астрахань». Технический справочник по Астраханскому газовому комплексу / под ред.: Г. С. Пономарева, М. М. Баранова. Астрахань: Нова, 2017. 189 с.

2. Тараканов Г. В. Технология переработки природного газа и газового конденсата на Астраханском газоперерабатывающем заводе: учеб. пособие. Астрахань: Изд-во АГТУ, 2013. 148 с.

3. Тараканов Г. В., Мановян А. К. Основы технологии переработки природного газа и конденсата / под ред.: Г. В. Тараканова. Изд. 2, перераб. и доп. Астрахань: Изд-во АГТУ, 2010. 192 с.

4. Потехин В. М. Химия и технология углеводородных газов и газового конденсата: учеб. 4-е изд., испр. СПб.: Лань, 2022. 712 с.

5. Кинди А. Дж., Парриш У. З., Маккартни Д. Основы переработки природного газа / перевод 2-го изд. под ред. О. П. Лыкова, И. А. Голубевой. СПб.: Профессия, 2014. 664 с.

6. Переработка природного и попутного газа: информационно-технический справочник по наилучшим доступным технологиям. URL: https://burondt.ru/files/ProjectFiles/ProjectFile1726.pdf (дата обращения: 08.10.2024).

7. Молчанов С. А. Разработка процесса осушки и очистки природного сернистого газа силикагелем и цеолитом: дис. … канд. техн. наук. М., 2001. 101 с.

8. Калименеева О. А., Кириллова Г. В. Подбор и испытание новых эффективных адсорбентов на предприятиях ООО «Газпром добыча Оренбург». URL: https://cyberleninka.ru/article/n/podbor-i-ispytanie-novyh-effektiv-nyh-adsorbentov-na-predpriyatiyah-ooo-gazprom-dobycha-oren-burg (дата обращения: 17.09.2024).