Россия

Россия

Россия

Россия

Показаны результаты работы коллектива кафедры «Химическая технология переработки нефти и газа» Астраханского государственного технического университета в области сепарации трехфазной пластовой смеси, повышения эффективности сероочистки, улучшения процесса осушки газа и производства непредельных углеводородов – сырья для нефтехимии. Исследовано влияние качества сырья, поступающего на переработку, образование отложений в технологическом оборудовании. Предложены реконструкция входного и трехфазного сепараторов установок сепарации пластовой смеси высокого давления путем установления виброгасителя и депульсатора на линии подачи пластовой смеси на установку, а также реконструкция ввода сырья в сепаратор установки. Применение пеногасителя КПГ-200 и антивспенивателя КПГ-200 АВ позволило в несколько раз уменьшить норму расхода пеногасящих реагентов на установках очистки газа от кислых компонентов. Определено влияние различных примесей на пенообразование рабочих аминовых растворов (механические примеси, угольная пыль, продукты термической деструкции амина, термостабильные соли, ингибиторы коррозии). Выявлено, что наибольшее влияние оказывают продукты термической деструкции амина при концентрации выше 3 % масс. Разработан и внедрен на промышленную установку сероочистки способ снижения содержания механических примесей в растворе диэтаноламина в постоянном магнитном поле. Эффективность фильтрации возрастает в 2,6 раза, высота пены уменьшается вдвое, а стабильность пены – в 4 раза. При этом повышается активность пеногасителя в 1,7 раза. Экспериментально найдена математическая зависимость высоты защитного слоя оксида алюминия в адсорбере с цеолитом от примесей диэтаноламина. Показана эффективность разработанного усовершенствованного распределительного кольцевого устройства, применение которого позволяет практически исключить мертвые зоны в слое цеолита и тем самым повысить эффективность процесса адсорбции и увеличить межрегенерационный период на блоке осушки. Исследования каталитического пиролиза бутановой фракции применением пентасилов типа ЦВМ, модифицированных введением хрома, позволяет снизить температуру процесса по сравнению с термическим разложением сырья более, чем на 100 °С.

природный газ, сепарация, сероочистка, диэтаноламин, метилдиэтаноламин, осушка газа, цеолит, пиролиз, пентасил

Введение

По сравнению с остальными традиционными полезными ископаемыми, составляющими современный энергетический баланс, такими как нефть и уголь, природный газ имеет ряд неоспоримых преимуществ. Экологичность, полнота сгорания без образования золы и других нежелательных компонентов (по сравнению с нефтепродуктами природный газ при сгорании выделяет в 1,5 раза меньше углекислого газа и в 5 раз меньше оксидов азота, по сравнению с углем – в 2 раза меньше углекислого газа и в 5 раз меньше оксидов азота, а также не выделяет оксиды серы), высокий КПД энергетических газовых установок, возможность транспортировки в газообразном и сжиженном виде, широкие перспективы для химической переработки – все эти факторы являются веским основанием для увеличения доли природного газа в современном энергобалансе. В настоящее время вклад природного газа в мировой энергетический баланс составляет примерно 25 %.

Энергетическая стратегия Российской Федерации на период до 2035 г. нацелена на увеличение доли использования природного газа в секторе потребления в России, переработки его в ценные нефтехимические продукты и экспорта газа и продукции из него. Решение задач газовой отрасли потребует поддержания добычи газа в период до 2024 г. 795–820 млрд м3, а в период до 2035 года – 860–1 000 млрд м3.

Для этого необходимо решить ряд проблем отечественной газоперерабатывающей отрасли, среди которых можно назвать устаревшее оборудование и технологии для транспортировки и переработки газа, отсутствие в достаточном количестве производств по выпуску продукции высоких переделов, проблемы производства серы. Одновременно газовая отрасль России сталкивается с такими проблемами, как ухудшение качества газа и падение добычи на зрелых месторождениях. В связи с этим приобретает все большее значение развитие отечественные технологий переработки газа, внедрение новых эффективных способов и оборудования, увеличение количества переделов газа, рациональное использование газовых ресурсов.

Основные виды деятельности ООО «Газпром добыча Астрахань» – добыча, подготовка и транспортировка высокосернистого углеводородного сырья на Астраханском газоперерабатывающем заводе филиала ООО «Газпром переработка» (ГПЗ). Проектная производительность Астраханского ГПЗ – 12 млрд м3 газа сепарации в год. Из сырья Астраханского газоконденсатного месторождения (АГКМ) получают моторные топлива в объеме, полностью обеспечивающем потребность Астраханской области моторными топливами и газом для коммунально-бытового назначения. А также из сырья, добываемого на АГКМ, получают 81 % выпускаемой в России и 10 % мировой выработки серы. Состав высокосернистой пластовой смеси уникален. В среднем по скважинам содержание компонентов варьируется в интервалах: сероводорода около 22–29 % об., сероокиси углерода – около 1 000 мг/м3, меркаптановой серы – около 2 000 мг/м3, сероуглерода – менее 10 мг/м3, углекислого газа – около 12,6–14 % об., азота – не более 0,5 % об. [1].

В состав Астраханского ГПЗ входят следующие основные установки:

− установки сепарации пластового газа высокого давления;

− установки очистки газа от кислых компонентов;

− установки осушки и отбензинивания газа;

− установки получения элементарной (газовой) серы;

− установки промывки и компримирования газов стабилизации и выветривания конденсата, содержащих кислые компоненты;

− установки процесса стабилизации конденсата и обработки сточных вод;

– установка первичной переработки стабильного конденсата, включающая блок атмосферной перегонки мощностью 2,5 млн т/год по стабильному конденсату, установку обессоливания и обезвоживания стабильного конденсата (3 млн т/год), блок очистки и получения сжиженных газов (357 тыс. т/год), блок вторичной разгонки стабильного гидрогенизата производительностью 2 млн. т/год, установку получения сырья для каталитических процессов (1,050–2,15 млн т/год);

− комбинированная установка гидроочистки топлив, включающая блок гидроочистки дизельной фракции мощностью 1,1 млн т/год, блок гидроочистки бензиновой фракции (2 млн т/год);

− установка каталитического риформинга мощностью 1 млн т/год, включающая промышленный парк установки каталитического риформинга, блок выделения бензольной фракции (924 тыс. т/год), блок приготовления товарной продукции;

− установка изомеризации пентан-гексановой фракции мощностью 300 тыс. т/год, включающая блок предварительной гидроочистки и блок изомеризации пентан-гексановой фракции;

− установка сжигания производственных отходов.

Процессы переработки природного газа, добываемого на АГКМ, осложняются рядом факторов: высокой агрессивностью и токсичностью добываемой пластовой смеси, загрязнением ее высокоминерализованными водами, механическими примесями, колебаниями компонентного состава и т. д.

К данным проблемам очистки газа и производства серы можно отнести следующие:

– состав кислого газа;

– пенообразование в абсорбере;

– деструкция аминовых растворов при регенерации, осмоление и загрязнение аминовых растворов;

– коррозия аппаратуры;

– высокие энергозатраты при регенерации аминовых растворов;

– утилизация отработанного аминового раствора;

– низкая конверсия на термической и каталитической стадии процесса Клауса;

– проблемы доочистки хвостовых газов процесса Клауса;

– проблемы при дегазации серы;

– проблема утилизации серы.

Для обеспечения стабильной работы установок очистки газа от кислых компонентов необходимо учитывать следующие негативно влияющие факторы [2]:

− сырьевой – выбор абсорбента;

− промысловый – контроль за применением реагентов, применяемых в процессе разработки и эксплуатации месторождения;

− гидродинамический – изучение возможности конструктивного изменения аппаратов установки сепарации, установка виброгасителей или иных приспособлений, способных выравнивать поток пластовой смеси;

− технологический – проведение комплексных работ по предотвращению загрязнения абсорбента и тем самым предотвращения его вспенивания.

Комплексный метод должен включать в себя постоянную очистку абсорбента от продуктов термической деструкции и других химических загрязнителей. Для достижения этой цели необходимо задействовать потенциал узла фильтрации, использовать современные наносорбенты, а также увеличения количества подаваемого на фильтрацию абсорбента.

На кафедре «Химическая технология переработки нефти и газа» Астраханского государственного технического университета (ХТНГ АГТУ) сотрудники, аспиранты, магистранты и студенты проводят исследования по совершенствованию технологий переработки высокосернистого природного газа АГКМ, направления которых приведены ниже.

Процессы сепарации трехфазной пластовой смеси

На Астраханском ГПЗ применена единственная в своем роде технология переработки пластового газа АГКМ без предварительной его сепарации на промысле. Пластовый флюид, содержащий в себе не только пластовую воду, газ и конденсат, а также различные продукты химической интенсификации притока скважин, направляется на ГПЗ на сепарацию и очистку от кислых компонентов.

Исследования, проведенные сотрудниками кафедры ХТНГ АГТУ, определили основные факторы дестабилизации работы установок переработки природного газа и разработали предложения по уменьшению влияния скорости подачи сырья и конструктивных особенностей сепараторов на качество разделения смеси. Исследовано влияния качества сырья, поступающего на переработку, на образование отложений в технологическом оборудовании. Предложена реконструкция входного и трехфазного сепараторов установок сепарации пластовой смеси высокого давления путем установления виброгасителя и депульсатора на линии подачи пластовой смеси на установку, а также реконструкция ввода сырья в сепаратор установки. Применены современные пеногасящие реагенты, очистка газа от мелкодисперсных примесей, очистка амина от продуктов деструкции, дополнительное введение в фильтруемый раствор амина частиц активного угля с целью очистки амина от высокомолекулярных соединений.

Направления исследований процесса очистки газа от кислых компонентов

Разработана технология пеногашения аминовых растворов с применением пеногасителя КПГ-200 и антивспенивателя КПГ-200 АВ, которая позволила в несколько раз уменьшить норму расхода пеногасящих реагентов на установках очистки газа от кислых компонентов. По результатам промышленного испытания на всех действующих установках очистки газа от кислых компонентов Астраханского ГПЗ эта технология была внедрена с января 2000 г.

Определено влияние различных примесей на пенообразование рабочих аминовых растворов (механических примесей, угольной пыли, продуктов термической деструкции амина (ПДА), термостабильных солей, ингибиторов коррозии).

Разработан способ очистки раствора диэтаноламина от механических примесей в постоянном магнитном поле, опробован в лаборатории и внедрен на промышленную установку сероочистки на узле фильтрации в запатентованном и сконструированном промышленном аппарате. Эффективность фильтрации возрастает в 2,6 раза, высота пены уменьшается вдвое, а стабильность пены –

в 4 раза. При этом повышается активность пеногасителя в 1,7 раза [3].

Выявлено, что наибольшее влияние на высоту и стабильность пены оказывает присутствие ПДА (диэтаноламина (ДЭА) и метилдиатоноламина (МДЭА)) при концентрации более 3 % масс. В настоящее время ведутся работы по изучению степени очистки аминового абсорбента от продуктов термического разложения при введении в раствор амина перед узлом фильтрации центров концентрации и адсорбции (мелкодисперсный активированный уголь ОУ-А в количестве до 0,5 г/дм3).

Результаты экспериментов с модельным раствором (40 %-й водный раствор МДЭА с ПДА) приведены в таблице. В качестве показателя сравнения модельного раствора до и после фильтрации выбраны высота пены и ее стабильность.

Результаты исследования адсорбционной способности активированного угля ОУ-А

по отношению к продуктам деградации МДЭА (содержание ОУ-А 0,5 г/дм3)

The results of the study of the adsorption capacity of activated carbon OU-A

in relation to the degradation products of MDEA (OU-A content 0.5 g/dm3)

|

Температурный |

Содержание ПДА |

Пенообразование |

|

|

до очистки |

после очистки |

||

|

10 |

4 |

30 / 36 |

18 / 22 |

|

6 |

34 / 36 |

27 / 19 |

|

|

18 |

4 |

30 / 36 |

22 / 30 |

|

6 |

34 / 36 |

26 / 18 |

|

По данным таблицы видно, что выведение ПДА из раствора на активированном угле приводит к снижению высоты пены в 1,3–1,7 раза и уменьшению стабильности пены в 1,6–1,9 раза в зависимости от температуры.

Направления исследований процесса осушки газа

Для защиты цеолита от примесей амина и продуктов его разложения в осушаемом газе предложено установить дополнительную емкость-фильтр с гамма-оксидом алюминия, либо использовать его в качестве защитного слоя в адсорбере. Это позволяет существенно увеличить срок службы цеолита. Для определения оптимальной высоты защитного слоя в зависимости от концентрации ДЭА в парах воды был применен метод математического планирования эксперимента по схеме ортогонального плана второго порядка. В качестве параметра оптимизации адсорбционной способности выбран показатель динамической емкости цеолита по парам воды Y, в качестве исследуемых варьируемых параметров: X1 – соотношение слоев оксида алюминия и цеолита и X2 – концентрация ДЭА в водном растворе во время цикла адсорбции, % масс.

В результате математической обработки экспериментальных данных показателя динамической емкости цеолита по парам воды получили уравнение регрессии второго порядка (рис. 1).

Рис. 1. Защитный эффект слоя гамма-оксида алюминия в зависимости от концентрации ДЭА в промывочной воде

Fig. 1. Protective effect of the gamma aluminum oxide layer depending on the concentration of DEA in the washing water

Анализируя рис. 1, можно определить, что при предельно высоких значениях концентраций проскока ДЭА в воде промывки до 20 % и половинной высоте (по сравнению с загрузкой цеолита) защитного слоя из гамма-оксида алюминия защитный эффект составит около 35–38 %.

При варианте досыпки защитного слоя из Al2O3 в адсорбер поверх загрузки цеолита до максимально возможного уровня, определяемого конструктивными особенностями аппарата и его объемом, защитный эффект составит 37 % при концентрации ДЭА 20 %.

При неравномерном распределении осушаемого газа по объему адсорбента в процессе работы образуются зоны повышенной плотности вследствие разрушения гранул и образования крошки

и пыли. Это ведет к образованию мертвых зон и нерациональному использованию цеолита, что влечет за собой сокращение межрегенерационного периода и срока службы.

На основании экспериментальных исследований показана эффективность разработанного усовершенствованного распределительного кольцевого устройства (рис. 2), снабженного постоянными магнитами, применение которого позволяет практически исключить мертвые зоны в слое цеолита и тем самым повысить эффективность процесса адсорбции и увеличить межрегенерационный период на блоке осушки [4, 5].

Рис. 2. Кольцевое распределительное устройство:

1, 2 – верхнее и внутреннее кольцо; 3 – круглая перегородка; 4 – постоянные магниты;

5 – радиальная крепежная опора; 6 – адсорбер; 7 – входной патрубок для газа

Fig. 2. Annular switchgear:

1, 2 – upper and inner ring; 3 – round partition; 4 – permanent magnets; 5 – radial mounting support; 6 – adsorber; 7 – gas inlet pipe

Кольцевое устройство имеет два соосных металлических кольца разных диаметров и поперечную по отношению к потоку газа круглую перегородку, расположенных в адсорбере последовательно по ходу движения газа, а диаметры колец и перегородки рассчитаны так, чтобы обеспечить разделение потока газа на три равные части.

В составе газа регенерации обнаруживаются легкие меркаптаны и другие примеси, что указывает на неполную десорбцию цеолита. С целью последовательного удаления сероводорода, сероокиси углерода, меркаптанов и влаги предложено внести изменения в процедуру проведения регенерации цеолита: проводить ее в три ступени при температурах 90, 200 и 300–320 °С соответственно. Это дает возможность достичь уровня практически исходной адсорбционной способности цеолита.

Каталитический пиролиз низкомолекулярных углеводородов

Уникальным процессом, обеспечивающим сырьем многие нефтехимические производства, является пиролиз углеводородного сырья для получения низкомолекулярных олефиновых углеводородов, по большей части этилена. Наиболее перспективным направлением развития процесса пиролиза является применение гетерогенных катализаторов, которые позволяют при более мягких условиях по сравнению с термическим пиролизом получать более высокие выходы целевых продуктов, воздействуя на глубину разложения углеводородного сырья и влияя на селективность процесса. Большой интерес на сегодняшний день представляют цеолиты семейства пентасила. Они соответствуют всем основным требованиям, предъявляемым к промышленным катализаторам [6].

В планах развития АГКМ предусмотрено строительство комплекса по производству пластических масс. В качестве сырьевой базы рассматривается этановая фракция, которую можно выделить из пластовой смеси АГКМ [6]. Однако данный ресурс ограничен. В качестве дополнительного источника сырья возможно использовать другие фракции, например, бутановую фракцию, которую можно выделить на блоке очистки и получения сжиженных газов установки первичной переработки стабильного конденсата. Астраханский ГПЗ выпускает газы углеводородные сжиженные топливные марок ПБТ и ПБА, кроме этого, бутан входит в состав товарного бензина.

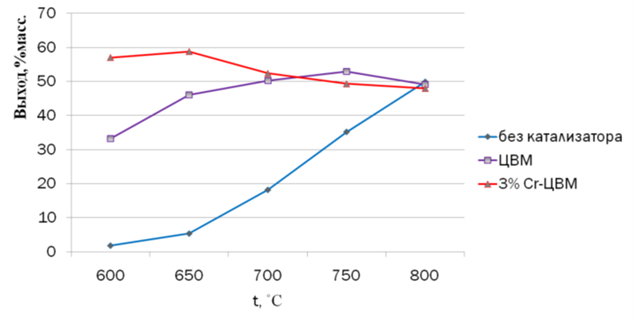

Исследования каталитического пиролиза низкомолекулярного углеводородного сырья с применением пентасилов типа ЦВМ, модифицированных различными методами и модификаторами, позволили установить влияние на основные показатели процесса ионов различных металлов, таких как цинк, хром и др. Графическое сопоставление выхода этилена и суммы непредельных углеводородов С2 – С4 представлено на рис. 3 и 4 для каталитического пиролиза бутановой фракции.

Рис. 3. Выходы этилена при термическом и каталитическом пиролизе бутановой фракции

(катализатор типа ЦВМ, модифицированный введением хрома в количестве 3 % масс.)

Fig. 3. Ethylene yields during thermal and catalytic pyrolysis of the butane fraction

(a catalyst of the CVM-ype, modified by the introduction of chromium in an amount of 3% mass.)

Рис. 4. Выход непредельных углеводородов С2 – С4 при термическом и каталитическом пиролизе

бутановой фракции (катализатор типа ЦВМ, модифицированный введением хрома в количестве 3 % масс.)

Fig. 4. The yield of unsaturated C2 – C4 hydrocarbons during thermal and catalytic pyrolysis of the butane fraction

(a catalyst of the CVM-type modified by the introduction of chromium in an amount of 3% mass.)

Приведено сравнение полученных результатов каталитического пиролиза на катализаторе типа ЦВМ, модифицированного введением хрома в количестве 3 % масс. с термическим процессом при тех же технологических параметрах. Необходимо отметить, что с повышением температуры процесса каталитического пиролиза бутановой фракции от 600 до 800 °С в присутствии всех изученных образцов катализаторов наблюдалось увеличение выхода этилена.

Данные, представленные на рис. 4, показывают изменение выхода суммы непредельных углеводородов С2 – С4 в зависимости от температуры как при термическом, так и при каталитическом пиролизе. Как видно из представленных данных, существенный вклад в увеличение выхода непредельных углеводородов С2 – С4 вносят катализаторы в интервале температур 600–750 °С. При 800 °С выходы непредельных углеводородов С2 – С4 при термическом и каталитическом пиролизе сопоставимы.

Результаты каталитического пиролиза низкомолекулярных углеводородных фракций показывают, что применение каталитических систем для процесса получения низкомолекулярных олефиновых углеводородов позволяет снизить температуру процесса по сравнению с термическим разложением сырья. При этом в присутствии ряда исследованных пентасилсодержащих катализаторов выход непредельных углеводородов С2 – С4 более 50,0 % масс. наблюдался уже при температурах около 700 °С, в то время как в результате термическом разложении углеводородного сырья при температуре 800 °С выход был ниже этого значения. Снижение затрат на нагрев углеводородного сырья позволит улучшить экономику процесса и повысить эффективность производства.

Заключение

Показаны результаты работы коллектива кафедры ХТНГ АГТУ в области сепарации трехфазной пластовой смеси, повышения эффективности сероочистки, в т. ч. с применением наноадсорбентов и магнитного поля, улучшения процесса осушки газа и производства непредельных углеводородов – сырья для нефтехимии.

1. Мельниченко А. В., Павлюковская О. Ю., Каратун О. Н., Бесчастнов М. А. Перспективы увеличения добычи углеводородного сырья на Астраханском ГКМ // Переработка углеводородного сырья: проблемы и инновации-2022: материалы Междунар. науч.-практ. конф. Астрахань: Изд-во АГТУ, 2022. С. 8–12.

2. Чудиевич Д. А., Альгириева Р. Р. Проблема пенообразования на установках очистки газа от кислых компонентов и пути ее решения // Вестн. Астрахан. гос. техн. ун-та. 2016. № 1 (61). С. 22–27.

3. Пивоварова Н. А., Гибадуллин Р. Ф., Салмахаев Р. Д., Сасина Т. И. Исследование пенообразующей способности аминового раствора под влиянием различных примесей // Вестн. Астрахан. гос. техн. ун-та. 2018. № 2 (66). С. 77–83.

4. Пивоварова Н. А., Искалиева С. К. Влияние магнитного поля на распределение потока при осушке газа // Эколог. вестн. России. 2010. № 5. С. 20–22.

5. Пат. РФ № 2420343С1. Газораспределительное устройство / Пивоварова Н. А., Искалиева С. К., Пивоваров А. Т., Кулаков А. В., Велес Парра Р. № 2009144090/05А; заявл. 27.11.2009; опубл. 10.06.2011.

6. Каратун О. Н., Лаврентьева Т. А. Получение сырья для производства полимеров из пропана в присутствии пентасилсодержащих катализаторов // Науч. журн. рос. газ. об-ва. 2022. № 4 (36). С. 94–105.