Россия

Россия

Россия

Россия

Отражена перспективность изучения процесса гидрокрекинга с целью интенсификации переработки нефти. За основу взят химизм процесса, обуславливающий углубленную переработку сырья, к которой стремятся нефтеперерабатывающие заводы. Внедрением процесса гидрокрекинга удается избавить сырье от гетероатомов, ухудшающих переработку нефти, негативно воздействующих на аппараты технологического процесса и окружающую среду. В качестве доказательной базы развития технологического процесса были приведены научные исследования зарубежных авторов, в ходе которых процесс гидрокрекинга был изучен и усовершенствован. Все результаты работ показали положительную динамику. Перерабатывая остаточное сырье и легкие масла удалось достичь повышения выхода высококачественных автомобильных бензинов. Необходимо продолжать изучать процесс гидрокрекинга с целью его внедрения и модернизации на нефтеперерабатывающих заводах.

интенсификация переработки нефти, вторичная переработка, гидрокрекинг, перспективные направления

Введение

В отечественном нефтегазовом секторе остается актуальной интенсификация процессов переработки нефти. Планируется завершение программы модернизации нефтеперерабатывающих заводов (НПЗ), предусматривающая ввод более 50 установок вторичной переработки и нефтехимического синтеза с достижением технологического уровня развитых стран.

Перерабатывающая промышленность РФ по общему объему конверсии сырья (нефти) в продукт занимает третье место после США и Китая. В соответствии с данными Центрального диспетчерского управления топливно-энергетического комплекса (ЦДУ ТЭК) Россия за 2021 г. смогла увеличить объем нефтепереработки на 3,9 %

(до 280,7 млн т), производство бензина на 6,1 % (до 40,8 млн т). За 2022 г. объем нефтепереработки снизился на 3 % (до 272 млн т), но благодаря модернизации НПЗ произошел рост выпуска бензинового и дизельного топлива на 4,4 % (до 42,6 млн т) и на 6 % (до 85 млн т) соответственно [1].

По причине того, что один из основных источников дохода страны – это экспорт углеводородов в зарубежные страны, принятие стратегии развития нефтеперерабатывающего комплекса является обусловленным.

Переработка нефти в РФ осуществляется крупными предприятиями, которые составляют 90 % нефтепереработки в стране и 10 % мелкими заводами (модульные установки по переработке нефти).

Технологический уровень нефтеперерабатывающих заводов и их эффективность определяется с помощью основного показателя – глубины переработки нефти (ГПН).

В России ГПН, %, определяется по формуле:

ГПН = ((С – М – П) / С) · 100 %,

где С – объем переработки нефти; М – объем производства мазута; П – объем потерь и топливо на собственные нужды.

В соответствии с итоговым отчетом Министерства энергетики РФ за 2020 г., ГНП в среднем по России находилась на уровне 84,1 %. Для сравнения, ГПН в странах Европы – 90 %, в США – 95–98 % [2].

Вторичная переработка нефти включает в себя термические (термокрекинг, пиролиз, коксование) и каталитические (риформинг, каталитический крекинг и гидрокрекинг, алкилирование, изомеризация, гидроочистка и т. д.) процессы, где у каждого процесса свой каталог получаемой продукции из различного сырья. На сегодняшний день гидрокрекинг является развивающимся направлением переработки вторичного сырья, и одно из главных направлений развития процесса является подготовка сырьевой базы непосредственно перед введением его в установку гидрокрекинга.

Актуальность работы заключается в необходимости внедрения новых разработок, увеличивающих качество продукции при минимальных затратах, и применение нетрадиционных способов интенсификации процессов переработки углеводородного сырья в процессе гидрокрекинга.

Основная цель – обоснование популярности и перспективности процесса гидрокрекинга, опираясь на зарубежные научные труды, посвященные исследованию и модернизации процесса гидрокрекинга в условиях использования в промышленности. Задача – поиск необходимой литературы в достоверных и доступных иностранных библиотеках научных трудов, их дополненный перевод и формулировка вывода по отношению к популярности и перспективности процесса гидрокрекинга.

Гидрокрекинг

В современном мире для обеспечения качественной жизни населения необходимы всевозможные источники энергии, в число которых входит топливо. С ежегодным увеличением производственных мощностей выявляется ряд трудностей, в т. ч. причинение экологического вреда. По данной причине возникает необходимость внедрения в процесс переработки технологии, позволяющие с большей глубиной перерабатывать остатки, повышать выход светлых нефтепродуктов и минимизировать выбросы в атмосферу отравляющих веществ. Решение этих задач возможно вводом в эксплуатацию установок гидрокрекинга.

Перспективностью процесса являются преимущества данного вида переработки высококипящих и остаточных дистиллятов: высокий уровень качества получаемых дистиллятов; образование большого количества изобутана, необходимого в процессе алкилирования; возможность переключения мощностей НПЗ с помощью установки гидрокрекинга (УГК), за счет чего происходит регулирование выпуска требуемой продукции; относительная дешевизна катализаторов, участвующих в процессе [3].

Гидрокрекинг представляет собой процесс, в ходе которого газообразный водород под давлением вступает в контакт с жидкой фазой – тяжелыми фракциями углеводородов, и далее смесь проходит через реактор, заполненный гранулами катализатора. Продуктами на выходе являются бензиновая, керосиновая, дизельная или масляная фракция, в за-

висимости от условий протекания процесса и выбранного катализатора.

Большая часть реакций, протекающих в реакторе гидрокрекинга, экзотермична. Процесс облагораживания сырья базируется на протекании химических реакций, которые облегчают фракционный состав (гидрокрекинг, гидродециклизация, гидродеалкирирование ароматических колец) и улучшают качество выпускаемой продукции (гидрирование гетероатомных, непредельных и ароматических соединений, изомеризация).

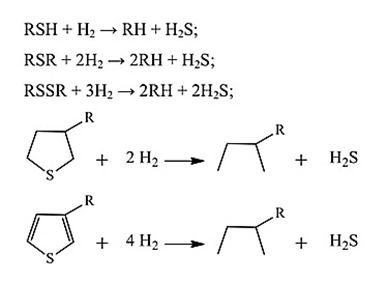

Сернистые соединения, входящие в компонентный состав нефтепродуктов, пагубно влияют на качество получаемых дистиллятов и продолжительность службы аппаратов, поэтому необходимость гидрообессеривания очевидна. К числу серосодержащих соединений относят меркаптаны, сульфиды и дисульфиды, тиофаны и тиофены. В настоящее время химизм процесса гидрообессеривания изучен. В условиях гидрокрекинга первоочередно подвергаются обессериванию меркаптаны и сульфиды, затем тиофены и бензотиофены. Химическое превращение представляют в следующем виде (рис. 1).

Рис. 1. Химизм процесса гидрообессеривания

Fig. 1. Chemistry of the hydro desulfurization process

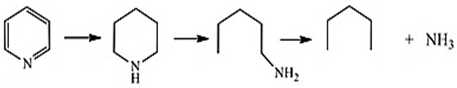

Удаление азотсодержащих соединений затруднительно, но является необходимой мерой в переработке. Эти гетероатомные соединения не влияют на эксплуатационные характеристики продуктов, но отрицательно воздействуют на катализаторы гидрокрекинга, снижая активность и, соответственно, срок службы, а также вызывают потемнение и смолообразование. К азотсодержащим соединениям нефти относят амины, пиридины, хинолины и пиперидины. Удаление азота из шестичленных циклов включает в себя стадию гидрирования ароматического кольца и дальнейшего выведения азота в виде аммиака (рис. 2).

Рис. 2. Дегидродеазотирование пиридина

Fig. 2. Pyridine dehydrodesation

Гидрирование металлорганических и кислородсодержащих соединений нефти проходит практически полностью. Продуктами реакции являются:

в случае гидрирования кислородсодержащих соединений – углеводород и вода, в случае металлорганических соединений – металл и углеводород.

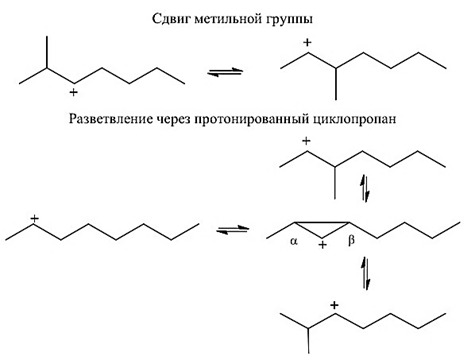

Гидрокрекинг совместно с изомеризацией являются также неотъемлемой частью процесса. Химизм рассмотрен на примере гидрокрекинга и изомеризации октана (рис. 3) [4].

Рис. 3. Стадии процесса гидрокрекинга и изомеризации октана

Fig. 3. Stages of the process of hydrocracking and isomerization of octane

Обзор зарубежной литературы

В связи с актуальностью реализации вышеописанных составляющих процесса гидрокрекинга, в настоящее время публикуется большое количество научных трудов. Они посвящены решению тех или иных задач, сопутствующих внедрению процесса гидрокрекинга в переработку нефти и газа.

Процесс гидрокрекинга также активно изучается и модифицируется за рубежом. Подтверждением являются множество научных работ, посвященных совмещению процесса гидрокрекинга и термического крекинга, разработке более эффективных катализаторов, реконструированию отдельных элементов установки или установки в совокупности для возможности провести процесс более эффективно или используя загрязненное сырье.

Авторы [5] посвятили исследование гидрокрекинга мазута с целью получения светлых нефтяных фракций. Мазут подвергли крекингу в присутствии галлуазита, модифицированного абсорбционным и ионообменным методами молибденом и никелем. Исследования проводили при температуре 430 °С

и давлении 4 МПа. По завершению исследования была выявлена положительная динамика изменения выхода светлых фракций: 46,6 % масс. – выход светлых фракций без использования катализатора; 53,0 % масс. – в присутствии немодифицированного катализатора; 63,0 и 83,0 % масс. – в присутствии катализатора, модифицированного абсорбционным и ионообменным методами соответственно. По итогам научного эксперимента установлено, что полученные фракции могут служить компонентами топлива после гидрорафинирования [5].

В статье [6] авторами предлагается новая технология суспензионной фазы – это надежный процесс, позволяющий обрабатывать сильно загрязненное сырье. В процессе получения суспензионного слоя небольшое количество катализатора смешивается с сырьем, и смесь перекачивается в камеру реактора, где при повышенных температурах протекает реакция гидрокрекинга. Основная роль катализатора заключается в ингибировании коксообразования при термическом крекинге остаточных молекул до более легких фракций.

Для катализаторов с суспензионным слоем используется несколько материалов, среди которых эффективнее всего соединения железа.

В реакции гидрокрекинга остатков в суспензионной фазе конверсия вакуумного остатка при температуре более 550 °C выше по сравнению с другими технологиями обогащения остатков. Значительное количество образующихся жидких продуктов доказывает, что в суспензионной фазе каталитические пути реакции гидрокрекинга преобладают над реакцией термического коксования [6].

При использовании технологии гидрокрекинга высокая конверсия и высокое качество бензина не обеспечиваются одновременно. Напротив, процесс мягкого гидрокрекинга не только эффективно способствовал реакции раскрытия кольца нафтеноароматических соединений, но и приводил к более высокому содержанию ароматических соединений

в бензиновом продукте. Масло легкого цикла, полученное в результате мягкого гидрокрекинга, может быть дополнительно обработано в установке жидкостного каталитического крекинга, при этом были оптимизированы условия эксплуатации для получения максимально высококачественного бензина.

В конечном итоге авторами [7] был предложен новый комбинированный процесс мягкого гидрокрекинга и каталитического крекинга. Сначала масло подвергают мягкому гидрокрекингу, а затем отделяют и подвергают реакции каталитического крекинга, достигая удовлетворительной конверсии ~ 85 % масс. и высокого выхода высококачественного бензина ~ 65 % масс. [7].

Авторы [8] рассмотрели вопросы кинетики реакций гидрокрекинга и гидроочистки тяжелой нефти с использованием дисперсного катализатора. Целью настоящего исследования было определение кинетических параметров и кинетики потребления водорода при шламовой гидропереработке тяжелой нефти в системе CSTR (Continuous Stirred Tank Reactor). Для описания кинетики гидрокрекинга была принята пятикомпонентная модель с десятью путями реакции, описанная ими ранее в предыдущих работах. Авторы по итогу работы предложили кинетическую модель гидрокрекинга, гидроочистки и потребления H2, чтобы иметь последовательную модель для описания всей системы в CSTR. Модель имеет абсолютную погрешность ниже 10 %. Кроме того, была разработана модель подачи водорода для учета потребления при гидрокрекинге и гидроочистке. Прогноз потребления водорода можно было бы использовать для дальнейших задач, таких как проектирование реактора, моделирование процессов или экономического анализа.

Авторы [9] рассмотрели вопрос интенсификации производства жидких топлив путем гидрокрекинга с использованием нефтяного тяжелого вакуумного газойля (HVGO) с нефтяным воском. Нефтяной тяжелый вакуумный газойль (HVGO), содержащий 10 % масс. нефтяного парафина, подвергался гидрокрекингу при температуре 390–430 °С и давлении 18 МПа на NiW / аморфном кремнеземно-глиноземном катализаторе в реакторе непрерывного действия с неподвижным слоем. С учетом фактического технологического потенциала возможна переработка «синтетического» воска из синтеза Фишера-Тропша (FTS) или «природного» нефтяного воска из процесса депарафинизации. Этот продукт (называемый воском FTS) может быть получен с высоким выходом, а затем преобразован в желаемые продукты с помощью технологий крекинга, таких как флюидный каталитический крекинг (FCC) и гидрокрекинг. Общая цель гидрокрекинга состоит из трех частей: первая – расщепление молекул высокомолекулярного сырья на продукты с более низкой молекулярной массой, например, в дизельном топливе; вторая – удаление гетероатомов (S, N, O); третья – снижение содержания ароматических углеводородов, особенно полинуклеарных ароматических углеводородов, в соответствии со спецификациями конечного продукта. Авторы [10] провели гидрокрекинг HVGO, содержащего 10 % масс. воска FTS, с использованием сульфидированного NiMo/SiO2–Al2O3 в диапазоне температур реакции 330–410 °C и давлении 9,5 МПа и LHSV (Liquid Hourly Space Velocity) 1,3  . Полученное гидрокрекингом сырье, содержащее нефтяной воск, имело несколько лучшие физико-химические свойства, чем продукты, полученные путем аккуратного гидрокрекинга HVGO.

. Полученное гидрокрекингом сырье, содержащее нефтяной воск, имело несколько лучшие физико-химические свойства, чем продукты, полученные путем аккуратного гидрокрекинга HVGO.

Заключение

В результате исследования были изучены зарубежные научные труды, посвященные новым технологиям в процессе гидрокрекинга, в частности использование технологии суспензионной фазы, возможность переработки легких масел и нефтяных остатков для получения автомобильных бензинов высокого качества. На основании описанных предложений можно сделать вывод о широком распространении процесса гидрокрекинга по всему миру и его длительном активном изучении для возможной модернизации, что также свидетельствует о большом потенциале эффективности

и наукоемкости данного процесса, воплощение которого приведет к увеличению глубины переработки нефти и нефтяных остатков, а также к увеличению получаемой товарной продукции.

1. Новак А. В. Россия в 2023 году направит в дружественные страны более 80 % экспорта нефти. URL: https://www.interfax.ru/business/885909 (дата обращения: 19.02.2024).

2. Колодин В. С., Давыдова Г. В. Проблемы модернизации нефтеперерабатывающей промышленности России в условиях санкционного давления // Baikal Research Journal. 2022. Т. 13, № 2.

3. Популярная нефтепереработка. М.: Платформа, 2016. 111 с.

4. Кузьмина Р. И., Ливенцев В. Т., Аниськова Т. В., Ромаденкина С. Б. Гидрокрекинг – процесс глубокой переработки нефтяных остатков. Саратов: Амирит, 2019. 79 с.

5. Hasanova А., Alizade А., Ahmadova R., Mukhtarova G., Abbasov V. Hydrocracking process of fuel oil using halloysite modifed by diferent methods // Applied Petrochemical Research. 2019. Р. 199–209.

6. Prajapati R., Kohli K., Maity S. K. Slurry phase hy-drocracking of heavy oil and residue to produce lighter fuels: An experimental review // Fuel. 2021. V. 288 (4). P. 199686.

7. Miao P., Zhu X., Guo Y., Miao J., Yu M., Li C. Combined mild hydrocracking and fluid catalytic cracking process for efficient conversion of light cycle oil into high-quality gasoline // Fuel. 2021. V. 292. P. 120364.

8. Hung H. P., Kwang H. K., Kang S. G. Hydrocracking and hydrotreating reaction kinetics of heavy oil in CSTR using a dispersed catalyst // Journal of Petroleum Science and Engineering. 2021. V. 197 (1). Р. 107997.

9. Pleyer O., Kubičková I., Vráblík A., Maxa D., Pospíšil M., Zbuzek M., Schlehöfer D., Straka P. Hydrocracking of Heavy Vacuum Gas Oil with Petroleum Wax // Catalysts. 2022. V. 12 (4). Р. 384.

10. Halmenschlager C. M., Brar M., Apan I. T., de Klerk A. Hydrocracking vacuum gas oil with wax // Catalysis Today. 2020. V. 353. P. 187–196.