Азербайджан

Россия

Россия

Разработка процессов переработки возобновляемого сырья в компоненты моторных топлив, продукты нефтехимии и т. д. является важной технологической и экологической задачей. Статья посвящена воз-можности вовлечения растительных масел в процессы получения моторных топлив с улучшенными экологическими характеристиками. Предполагаемый механизм каталитического превращения растительных масел (хлопкового, подсолнечного и смеси отработанных растительных масел, после использования в пищевой промышленности; в данной статье – хлопкового) в жирные кислоты и углеводороды бензинового ряда исследован на модельной олеиновой кислоте. Проведен сравнительный анализ выхода бензиновой фракции при использовании в качестве сырья для каталитического крекинга исходного вакуумного газойля и его смеси с растительным (хлопковым) маслом. Процесс был исследован с использованием промышленных катализаторов типа Омникат-210П и Цеокар-600, а также их смесей с галлуазитами в качестве каталитических систем. Исследован процесс каталитического крекинга вакуумного газойля с вовлечением в его состав растительных масел в количестве 5 % масс.

олеиновая кислота, растительные масла, каталитический крекинг, галлуазиты, катализатор, Омникат-210П, Цеокар-600

Введение

Постоянно растущий дефицит нефтяных ресурсов диктует настоятельную необходимость поиска альтернативных энергоисточников. Среди них на сегодняшний день ведущее место принадлежит биотопливам, благодаря доступным и достаточным ресурсам, а также относительно развитым технологиям их получения.

При использовании ныне существующей инфраструктуры нефтеперерабатывающих заводов (НПЗ) и топливной транспортной системы создана технология многотоннажного производства высококачественных моторных топлив из кислородсодержащего сырья растительного происхождения, которая является ведущей тенденцией в получении биотоплив второго поколения. При этом основными процессами являются совместная гидроочистка смесевого сырья (растительных масел и жиров с нефтяной дизельной фракцией на установках гидроочистки и гидрокрекинга «Green diesel») и совместный крекинг смеси растительного сырья с газойлевыми фракциями для получения бензиновых фракций и/или олефинов («Green Gasoline», «Green Olefine») [1–7].

Основной класс катализаторов, которые используются при каталитическом крекинге смесевого сырья (нефтяные фракции и растительное сырье) в процессах получения бензинов, был выделен при помощи анализа литературных источников. Это в основном синтетические цеолитсодержащие катализаторы, имеющие сильные кислотные центры и различную пористость. В процессах по совместной переработке смесей растительных масел с нефтяными фракциями, а также исходных растительных масел широко исследован катализатор HZSM-5, HZSM-10, HZSM-12 (так называемые

5–12-икольцовые цеолиты) [8, 9].

Отметим, что получаемые в результате процесса каталитического крекинга растительных масел бензины имеют высокое содержание ароматических углеводородов. Это объясняется высоким содержанием ненасыщенных жирных кислот, которые имеют одну, две или три двойные связи в молекуле триглицеридов растительных масел, которые превращаются под действием высоких температур

в олефиновые фрагменты, что впоследствии и приводит к образованию ароматических углеводородов.

По требованиям современных стандартов, предъявляемым к качеству получаемых бензинов, содержание ароматических углеводородов в них ограничено для Евро-4 и Евро-5 – 35 % масс. (не бо-

лее). В этой связи исследования процессов получения бензиновых фракций при вовлечении растительных видов сырья направлены на получение высокоароматизированного бензина с его последующим компаундированием или на поиск каталитических систем, которые, по возможности, позволяют снизить содержание ароматических углеводородов в составе получаемых бензинов, полученных при совместном крекинге смесевого (нефтяного и растительного) сырья.

В данной работе в качестве катализаторов крекинга смеси вакуумного газойля с растительными маслами исследованы промышленные катализаторы крекинга Омникат-210П и Цеокар-600 в исходном виде и в смеси с природными нанотрубками галлуазитов.

Галлуазиты преимущественно имеют полую трубчатую структуру и принадлежат к семье каолинитовых, глинистых минералов с высоким соотношением Al/Si по сравнению с другими алюмосиликатами.

Галлуазиты состоят из закрученных в трубки слоев оксидов алюминия и кремния. На внешней поверхности трубки находится слой кремнезема, на внутренней поверхности люмена (отверстия) – слой оксида алюминия [10–12]. Наружные диаметры трубок колеблются в пределах от 40 до 100 нм. Среднее значение диаметров трубок – 70 нм [11, 13]. Диаметры внутреннего отверстия (люмена) меняются в пределах от 10 до 50 нм, в среднем равны 20 нм [13]. Диапазон длины трубок составляет от 0,5 до 2,0 μм [10].

Уникальные свойства галлуазитовым нанотрубкам придает разная химическая структура внешних и внутренних сторон слоя галлуазита, чего не существует в других нанотрубках. Разные поверхностные и химические свойства внешних и внутренних сторон трубок – одна из особенностей галлуазита [14]. У оксидов кремния и алюминия разные диэлектрические и ионизационные свойства. То, что галлуазитовые нанотрубки могут быть селективно модифицированы во внутренних или внешних сторонах, при крекинге углеводородов может принести существенную пользу.

Удельная поверхность нанотрубок галлуазита относительно высока и находится в пределах от 80 до 150 м2/г. Поэтому эти минералы имеют очень высокую катионобменную способность – от 0,02 до 0,68 моль/кг [11]. Гидратированные нанотрубки галлуазитов обладают способностью адсорбировать низкомолекулярные вещества в межслойное пространство [11, 15, 16]. Через загрузку во внутренний люмен трубок имеет место поглощение высокомолекулярных веществ с молекулярным весом свыше 300 г/моль, что при переработке тяжелых углеводородов представляет особый интерес [10, 17–19].

В наночастицах галлуазита наличие кислых сегментов, которое обусловлено высоким содержанием оксида алюминия, и способствует к крекингу углеводородов. Именно эти кислые участки катализируют гетеролитическое расщепление химических связей. Это приводит к образованию нестабильных карбокатионов, подвергающихся цепным перегруппировкам и расщеплению C–C-связей через передачу гидрид-иона или β-элиминирование. Все эти процессы способствуют образованию высоко реакционноспособных ионов и радикалов, которые, в свою очередь, ускоряют процесс крекинга [20].

Постановка задачи

Необходимо рассмотреть возможности вовлечения растительных масел в процессы получения моторных топлив с целью увеличения сырьевой базы и улучшения экологических характеристик получаемых бензинов. Для осуществления этой задачи были разработаны и предложены каталитические системы на основе используемых в промышленности катализаторов. Также был предположен механизм превращения жирных кислот растительных масел (при помощи модельной олеиновой кислоты) в углеводороды бензинового ряда и определены оптимальные параметры проведения процесса.

Экспериментальная часть

Предполагаемый механизм каталитического превращения жирных кислот растительных масел в углеводороды бензинового ряда изучали при помощи модельной олеиновой кислоты. Процесс каталитического крекинга олеиновой кислоты был проведен на проточной лабораторной установке при массовой скорости подачи сырья (МСПС) 1–20 ч–1 и в интервале температур 490–510 °С.

Состав идентифицированных продуктов крекинга олеиновой кислоты при указанных выше условиях с использованием в качестве катализаторов Омникат-210П, Цеокар-600 и их смесей с галлуазитами приведен в табл. 1 [9].

Таблица 1

Table 1

Углеводородный состав продуктов крекинга олеиновой кислоты на катализаторах

Омникат-210П, Цеокар-600 и их смесей с галлуазитами

Hydrocarbon composition of oleic acid cracking products on catalysts

Omnicat-210P, Tseocar-600 and their mixtures with galloisites

|

Углеводородный состав |

Каталитические системы |

|||

|

Омникат-210П |

Цеокар-600 |

Омникат-210П + галлоизит |

Цеокар-600 + галлоизит |

|

|

МСПС = 1 ч–1 |

||||

|

Парафины |

0 |

0 |

0 |

0 |

|

Олефины |

0,71 |

0 |

2,12 |

0,12 |

|

Циклопарафины |

0,62 |

0 |

0,85 |

0,15 |

|

Ароматические углеводороды, |

94,37 |

94,68 |

90,71 |

93,68 |

|

– бензол |

4,15 |

10,95 |

3,90 |

8,65 |

|

– алкилбензолы |

25,95 |

19,35 |

32,33 |

27,11 |

|

МСПС = 20 ч–1 |

||||

|

Парафины |

14,60 |

11,5 |

12,2 |

10,2 |

|

Олефины |

22,10 |

20,34 |

24,3 |

22,6 |

|

Циклопарафины |

6,40 |

4,6 |

8,3 |

5,3 |

|

Ароматические углеводороды, |

56,57 |

62,86 |

55,0 |

61,15 |

|

– бензол |

2,85 |

3,83 |

1,85 |

3,00 |

|

– алкилбензолы |

42,30 |

34,43 |

45,95 |

39,55 |

При изучении состава продуктов, полученных в результате каталитического крекинга олеиновой кислоты на катализаторе Омникат-210П, показало, что при увеличении времени контакта катализатора с сырьем продукты превращения олеиновой кислоты представлены в основном ароматическими соединениями, отсутствуют н-парафиновые соединения, а содержание олефиновых и нафтеновых углеводородов составляет 0,71 и 0,62 % масс. соответственно. При увеличении МСПС до 10 ч–1 в составе катализата появляются н-парафины и увеличивается содержание олефиновых и нафтеновых углеводородов [9].

Отметим, что уменьшение времени контакта катализатора с сырьем сказывается и на составе образующихся ароматических соединений. Уменьшается содержание бензола до 3,18 % масс., при этом нес-

колько увеличивается суммарное содержание различных производных бензола – 30,24 % масс. Увеличение МСПС также приводит и к уменьшению полиядерных ароматических соединений.

При повышении МСПС до 20 ч–1 в составе полученного катализата заметно увеличивается количество парафиновых, олефиновых и циклопарфиновых соединений. Содержание ароматических соединений при этом уменьшается до 56,57 % масс., в то время как при МСПС 1–10 ч–1 оно составляло 94,37–91,54 % масс. Состав ароматических соединений при этом в основном представлен алкилбензолами.

Полученные данные позволяют предположить механизм образования ароматических соединений по двум маршрутам: циклизацией углеводородной цепи преимущественно с участием атома водорода, связанного с атомом С в α-положении по отношению к карбонильной группе, которая обычно проявляет высокую активность, а также взаимодействием олефиновых углеводородов, которые образуются при расщеплении С–С-связей преимущественно в β-положении по отношению к двойной связи молекул жирных кислот (по реакции Дильса – Альдера).

Это позволяет предположить, что ароматизация оксигенатов может происходить до деоксигенирования, чему благоприятствует наличие карбонильной группы [21, 22].

Карбонильная группа после замыкания кольца на кислотных центрах катализатора в процессе таутометрии может преобразоваться в енольную форму, которая, в свою очередь, может быть обезвожена и в дальнейшем дегидрирована с образованием о-ксилола. Или же после замыкания кольца может произойти декарбоксилирование и дегидрирование с образованием соответствующих алкил-бензолов [8].

Уменьшение времени контакта сырья с катализатором приводит к уменьшению доли реакций расщепления длинноцепочечных углеродных цепей, а также и к уменьшению доли образующегося бензола и соответственному увеличению доли алкилбензолов. При использовании в качестве катализатора смеси Омникат-210П с галлуазитами этот факт также подтверждается.

В ходе проведенных исследований было выявлено, что при использовании каталитических систем с галлуазитами предположительно механизм образования ароматических соединений преимущественно протекает по первому маршруту.

Проведение процесса крекинга на каталитических системах с добавлением галлуазитов приводит к увеличению количества образующихся олефиновых углеводородов при одновременном уменьшении количества образующегося бензола, что хорошо видно из представленных результатов в табл. 1.

При использовании смеси катализатора Омникат-210П с галлуазитами количество образующегося о-ксилола выше даже при МСПС = 1 ч–1 и составляет 6,26 % масс., в то время как при использовании той же каталитической системы (Омникат-210П + галлуазит) при МСПС = 20 ч–1 содержание о-ксилола возрастает до 14,68 %.

Отметим, что проведение процесса при малых массовых скоростях подачи сырья (1 ч–1) на катализаторе Цеокар-600 приводит почти к 100 %-му превращению олеиновой кислоты в ароматические соединения. В составе полученного катализата парафиновые, олефиновые и циклопарфиновые соединения не определяются (см. табл. 1).

В случае проведения крекинга на катализаторе с Цеокар-600, содержание образующихся алкилбензолов меньше, а полициклических ароматических соединений несколько выше, чем при использовании Омникат-210П и его смесей с галлуазитами.

При добавлении в состав испытуемого катализатора Цеокар-600 галлуазитов при МСПС = 1 ч–1 количество образующихся алкилбензолов заметно возрастает. При этом уменьшается количество образующихся полициклических ароматических соединений.

Отметим, что содержание бензола в составе образующихся ароматических соединений при использовании смеси Цеокар-600 + галлуазит уменьшается [9].

В ходе проведенных исследований было выявлено, что при МСПС = 20 ч–1 количество н-парафинов и олефинов увеличивается в случае использования в качестве катализатора Цеокар-600 как

в исходном виде, так и в смеси с галлуазитом. При этом состав углеводородных газов в основном представлен непредельными соединениями (этиленом, пропиленом).

Также было выявлено, что заметное уменьшение в составе образующихся газов крекинга этилена при одновременном возрастании количества образующегося пропилена происходит при использовании в качестве катализатора Омникат-210П и его смеси с галлуазитом.

Обсуждение результатов

На следующем этапе проведенных исследований был рассмотрен процесс каталитического крекинга смесевого сырья – вакуумный газойль + 5 % масс. растительного масла (хлопковое, подсолнечное, а также смесь использованных в пищевой промышленности растительных масел). Процесс проводили при МСПС = 22 ч–1 в интервале температур 480–520 °С на проточной лабораторной установке [22–24].

В табл. 2 для сравнения приведен материальный баланс процесса каталитического крекинга вакуумного газойля при использовании промышленных катализаторов Омникат-210П и Цеокар-600, а также их смесей с галлуазитами в температурном интервале 480–520 °С.

Таблица 2

Table 2

Материальный баланс процесса каталитического крекинга вакуумного газойля

в интервале температур 480–520 °С

The material balance of the catalytic cracking process of vacuum gas

oil in the temperature range of 480-520 °C

|

Тип сырья |

Каталитические системы |

|||||||||||

|

Омникат-210П |

Омникат-210П + галлуазит |

Цеокар-600 |

Цеокар-600 + |

|||||||||

|

Температура процесса, °С |

||||||||||||

|

480 |

500 |

520 |

480 |

500 |

520 |

480 |

500 |

520 |

480 |

500 |

520 |

|

|

Взято, % масс.: |

|

|||||||||||

|

– вакуумный газойль |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

– растительное масло |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

Получено, % масс.: |

|

|||||||||||

|

– газы до С4 |

12,5 |

13,8 |

17,6 |

12,8 |

14,1 |

18,3 |

12,8 |

14,8 |

18,0 |

13,4 |

15,6 |

18,7 |

|

– бензиновая фракция н.к.–200 °С |

38,3 |

45,6 |

41,2 |

39,3 |

46,5 |

41,8 |

39,1 |

46,0 |

43,8 |

39,8 |

48,4 |

44,3 |

|

– легкий газойль |

17,5 |

7,5 |

6,1 |

17,2 |

7,1 |

5,5 |

18,7 |

8,0 |

5,4 |

20,3 |

8,3 |

5,9 |

|

– тяжелый газойль |

27,4 |

28,3 |

29,6 |

26,5 |

27,4 |

28,9 |

24,8 |

26,2 |

27,1 |

22,1 |

22,8 |

25,7 |

|

– кокс |

2,4 |

2,6 |

3,2 |

2,2 |

2,5 |

3,0 |

2,4 |

2,7 |

3,3 |

2,1 |

2,4 |

3,0 |

|

Потери + вода |

1,9 |

2,2 |

2,3 |

2,0 |

2,4 |

2,5 |

2,2 |

2,3 |

2,4 |

2,3 |

2,5 |

2,4 |

|

Конверсия, % масс. |

53,2 |

62,0 |

62,0 |

54,2 |

63,1 |

63,1 |

54,3 |

63,5 |

65,1 |

55,3 |

66,4 |

66,0 |

|

Селективность по бензину, % |

72,0 |

73,5 |

66,5 |

72,5 |

73,7 |

66,2 |

72,0 |

72,5 |

67,3 |

72,0 |

73,0 |

67,1 |

Таблица 3

Table 3

Материальный баланс процесса каталитического крекинга 5 %-й смеси

нерафинированного хлопкового масла с вакуумным газойлем при температуре 480–520 °С

The material balance of the catalytic cracking process of a 5% mixture

of unrefined cottonseed oil with vacuum gas oil at a temperature of 480-520 °C

|

Тип сырья |

Каталитические системы |

|||||||||||

|

Омникат-210П |

Омникат-210П + галлуазит |

Цеокар-600 |

Цеокар-600 + |

|||||||||

|

Температура процесса, °С |

||||||||||||

|

480 |

500 |

520 |

480 |

500 |

520 |

480 |

500 |

520 |

480 |

500 |

520 |

|

|

Взято, % масс.: |

|

|||||||||||

|

– вакуумный газойль |

95 |

95 |

95 |

95 |

95 |

95 |

95 |

95 |

95 |

95 |

95 |

95 |

|

– растительное масло |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

|

Получено, % масс.: |

|

|||||||||||

|

– газы до С4 |

13,0 |

14,6 |

18,8 |

13,6 |

15,1 |

19,9 |

13,7 |

15,9 |

19,4 |

14,6 |

16,9 |

20,3 |

|

– бензиновая фракция н.к.–200 °С |

39,1 |

46,6 |

41,9 |

40,3 |

47,7 |

42,7 |

40,1 |

47,2 |

44,7 |

41,0 |

49,8 |

45,9 |

|

– легкий газойль |

16,3 |

6,4 |

5,0 |

16,2 |

6,0 |

4,4 |

17,7 |

6,9 |

4,0 |

18,9 |

6,9 |

3,8 |

|

– тяжелый газойль |

26,7 |

27,2 |

28,6 |

24,9 |

25,9 |

27,6 |

23,5 |

24,7 |

26,1 |

20,6 |

21,1 |

24,4 |

|

– кокс |

2,7 |

2,9 |

3,2 |

2,5 |

2,7 |

3,0 |

2,8 |

2,9 |

3,3 |

2,6 |

2,7 |

3,0 |

|

Потери + вода |

2,2 |

2,3 |

2,5 |

2,5 |

2,6 |

2,4 |

2,2 |

2,4 |

2,5 |

2,3 |

2,6 |

2,6 |

|

Конверсия, % масс. |

54,8 |

64,1 |

63,9 |

56,4 |

65,5 |

65,6 |

56,6 |

66,0 |

67,4 |

58,2 |

69,4 |

69,2 |

|

Селективность по бензину, % |

71,3 |

72,7 |

65,6 |

71,5 |

73,0 |

65,1 |

71,0 |

71,5 |

66,3 |

70,0 |

71,8 |

66,3 |

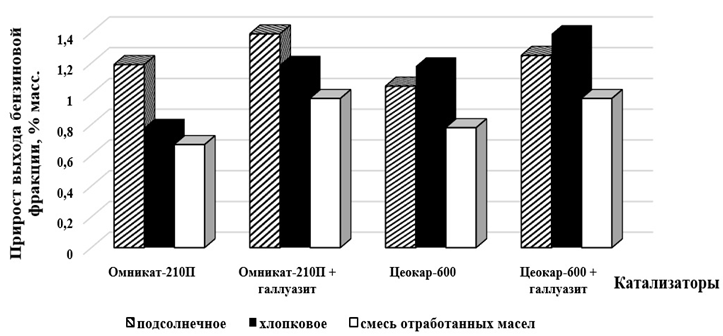

Анализ полученных данных позволяет сделать вывод о том, что наблюдается тенденция увеличения выхода бензиновой фракции с увеличением температуры проведения процесса каталитического крекинга от 480 до 500 °С. В этих условиях выявлено повышение выхода газовой и бензиновой фракций и уменьшение содержания тяжелого газойля [6–8]. Экспериментально установлено, что оптимальной температурой проведения процесса является 500 °С. При этом прирост выхода бензиновой фракции при температуре 500 °С, в сравнении с данными, полученными при переработке исходного вакуумного газойля, составляет 1,0–1,4 % и наибольший прирост наблюдается для каталитических систем с галлуазитами (рис.).

Прирост выхода бензиновой фракции для 5 %-й смеси различных растительных масел

с вакуумным газойлем, в сравнении с переработкой исходного вакуумного газойля при 500 °С

An increase in the yield of the gasoline fraction for a 5% mixture of various vegetable oils

with vacuum gas oil, compared with the processing of the initial vacuum gas oil at 500 °С

Сравнение качественных показателей бензиновых фракций, которые получены при каталитическом крекинге смесевого сырья (вакуумный газойль + хлопковое масло) при 500 °С, с традиционными бензинами каталитического крекинга, полученными на Нефтеперерабатывающем заводе имени Гейдара Алиева, приведены в табл. 4 [23, 24].

Таблица 4

Table 4

Физико-химические свойства бензинов, полученных в процессе каталитического крекинга

вакуумного газойля с хлопковым маслом на катализаторах Омникат-210П (I), Цеокар-600 (II)

и их смесей с галлуазитами (IA, IIA)

Physico-chemical properties of gasoline obtained in the process of catalytic cracking

of vacuum gas oil with cottonseed oil on the catalysts Omnikat-210P (I), Tseokar-600 (II)

and their mixtures with galloisites (IA, IIA)

|

Показатель |

Бензин каталитического крекинга |

Вакуумный газойль + 5 % смеси |

|||

|

I |

IА |

II |

IIА |

||

|

Плотность при 20 °C, кг/м3 |

726,2–738,9 |

737,4 |

736,8 |

734,8 |

733,9 |

|

Фракционный состав, °С: |

|

||||

|

– начало кипения: |

35–38 |

35,0 |

33,0 |

35,0 |

33,0 |

|

• 10 % перегоняется при температуре |

50–70 |

54,0 |

50,0 |

53,0 |

51,0 |

|

• 50 % перегоняется при температуре |

104–115 |

106,0 |

104,0 |

104,0 |

103,0 |

|

• 90 % перегоняется при температуре |

185–190 |

185,0 |

180,0 |

183,0 |

187,0 |

|

– конец кипения |

195–205 |

197,0 |

195,0 |

195,0 |

195 |

|

Йодное число, I2/г |

30–50 |

39,7 |

42,3 |

43,3 |

46,0 |

Окончание табл. 4

Ending of the table 4

|

Показатель |

Бензин каталитического крекинга |

Вакуумный газойль + 5 % смеси |

|||

|

I |

IА |

II |

IIА |

||

|

Кислотность, мгКОН/100см3 |

0,30–1,50 |

0,64 |

0,65 |

0,62 |

0,64 |

|

Давление насыщенных паров, кПа |

38,6–54,2 |

45,3 |

47,0 |

48,6 |

51,9 |

|

Концентрация фактических смол, мг/100см3 |

0,95–2,1 |

1,10 |

1,05 |

1,13 |

1,24 |

|

Содержание серы, % масс. |

0,012–0,016 |

0,011 |

0,011 |

0,011 |

0,011 |

|

Испытание на медной пластине |

+ |

+ |

+ |

+ |

+ |

|

Углеводородный состав, % масс.: |

|

||||

|

– н-парафины |

15,0–30,0 |

22,15 |

21,0 |

18,65 |

17,2 |

|

– изо-парафины |

20,0–30,0 |

24,50 |

26,1 |

24,9 |

28,0 |

|

– нафтены |

7,0–16,0 |

8,14 |

8,0 |

8,20 |

7,00 |

|

– олефины |

15,0–18,0 |

17,12 |

18,0 |

18,60 |

19,40 |

|

– ароматика, в т. ч.: |

23,0–30,0 |

28,09 |

26,3 |

29,65 |

28,40 |

|

• бензол |

1,8–3,2 |

1,54 |

1,07 |

1,65 |

1,3 |

|

Октановое число |

90–91 |

90,5 |

90,5 |

91 |

91 |

Надо отметить, что бензиновые фракции, полученные с применением катализатора Цеокар-600 и его смеси с галлуазитами, обладают более облегченным фракционным составом и плотностью, чем бензины, полученные с применением катализатора Омникат-210П в исходном виде и в смеси с галлуазитами соответственно.

Изменения в углеводородном составе полученных бензинов по сравнению с бензинами, полученными при крекинге исходного вакуумного газойля, для всех использованных каталитических систем отражаются в увеличении содержания ароматических, олефиновых и изо-парафиновых соединений.

Следует отметить, что добавление галлуазитов в состав испытанных катализаторов как при крекинге традиционного вакуумного газойля, так и при крекинге его смесей с растительными маслами (хлопковое), сказывается на углеводородном составе полученных бензиновых фракций, а именно приводит к увеличению содержания олефиновых, изо-парафиновых и некоторому сокращению ароматических соединений.

Как видно из представленных результатов, при использовании нерафинированного хлопкового растительного масла прирост олефинов в составе полученных бензинов составляет 0,8–0,9 % для каталитических систем Омникат-210П + галлуазит и Цеокар-600 + галлуазит соответственно.

На каталитической системе Омникат-210П + галлуазит прирост изо-парафиновых соединений составляет 1,6 % масс. в случае использования хлопкового растительного масла. Для каталитической системы Цеокар-600 + галлуазит прирост изо-парафиновых углеводородов заметно выше (в 2 раза) и составляет 3,1 % масс.

Заключение

В ходе проведенных исследований была выявлена возможность вовлечения растительных масел в процесс каталитического крекинга. Было установлено, что при добавлении 5 % растительных масел (хлопкового) в состав вакуумного газойля увеличивается выход бензиновой фракции с одновременным улучшением качеств получаемых бензинов, как эксплуатационных, так и экологических. При этом добавление галлуазитов в состав промышленных катализаторов каталитического крекинга ведет к увеличению содержания олефиновых, изо-парафиновых углеводородов и снижению содержания ароматических углеводородов в составе бензиновой фракции на 1,3–1,8 % масс.

1. Furimsky E. Catalytic hydrodeoxygenation // Ap-plied Catalysis A: General. 2000. V. 199, N. 2. P. 147–190.

2. Donnis B., Egeberg R., Blom P. et al. Hydropro-cessing of Bio-Oils and Oxygenates to Hydrocarbons. Understanding the Reaction Routes // Topics in Catalysis. 2009. V. 52, N. 3. P. 229–240.

3. Topsoe H., Clausen B., Massoth E. Thermochemical conversion of biomass to liquid fuels and chemicals // Science and Technology. Germany. 2000. V. 3. P. 22–31.

4. Senol O. I., Viljava T. R., Krause A. O. I. Hydrode-oxygenation of aliphatic esters on sulphided NiMo/-Al2O3 and CoMo/-Al2O3 catalyst: The effect of water // Catalysis Today. 2005. V. 106. P. 186–189.

5. Мамедова Т. А., Андрющенко Н. К., Алиева С. З., Аскерова Э. Н., Алиева З. М. Исследование процесса получения экологически чистых дизельных топлив путем совместной переработки нефтяного и растительного сырья // Азербайджан. хим. журн. 2010. № 1. C. 184–187.

6. Мамедова Т. А., Андрющенко Н. К., Аскерова Э. Н., Велиев Х. Р., Аббасов В. М., Рустамов М. И. Получение дизельных топлив нового поколения гидроочисткой смеси нефтяного и растительного сырья // Химия и технология топлив и масел. 2010. № 3 (559). С. 8–11.

7. Мамедова Т. А., Талыбов А. Г., Андрющенко Н. К., Аббасов В. М., Рустамов М. И. Различные варианты получения экологически чистых дизельных топлив на основе растительного сырья Азербайджана // Процессы нефтехимии и нефтепереработки. 2008. № 3-4 (35-36). С. 140–154.

8. Abbasov V., Mammadova T., Andryushenko N, Hasankhanova N., Lvov Y., Abdullayev E. Halloysite-Y-zeolite blends as novel mesoporous catalysts for the cracking of waste vegetable oils with vacuum gasoil // Fuel. 2014. V. 117. Р. 552–555.

9. Khalafova I. A., Andryushenko N. K. Study of the process of obtaining alternative motor fuels using vegetable oils // Chemical problems. 2022. V. 3, N. 20. Р. 229–241.

10. Patent US 5233109. Production of synthetic crude petroleum / Chow P. W. 1993.

11. Price R., Gaber B., Lvov Y. In-vitro release charac-teristics of tetracycline, khellin and nicotinamide adenine dinucleotide from halloysite; a cylindrical mineral // Journal of Microencapsulation. 2001. V. 18, N. 6. Р. 713–722.

12. Park K. C., Ihm S. K. Comparison of Pt/Zeolite Catalysts for n-Hexadecane Hydroisomerization // Applied Catalysis A: General. 2000. V. 203, N. 2. P. 201–209.

13. Tari G., Bobos I. C., Gomes S. F. et al. Modification of surface charge properties during kaolinite to halloysite-7Å transformation // J. Colloid and Interface Sci. 1999. V. 210, N. 2. P. 360–366.

14. Joussein E., Petit S., Churchman J. et al. Halloysite clay minerals – a revie // Clay Minerals: A Review. 2005. V. 40. P. 383–426.

15. Yuan P., Southon P. D., Liu Z. et al. Functionaliza-tion of halloysite clay nanotubes by grafting with γ-aminopropyltriethoxysilane // The Journal of Physical Chemistry C. 2008. V. 112, N. 40. P. 15742–15751.

16. Bates T., Hildebrand F., Swineford A. Morphology and Structure of Endelite and Halloysite // American Mineralogist. 1950. V. 35. Р. 463–484.

17. Hillier S., Ryan P. C. Identification of halloysite (7 angstrom) by ethylene glycol solvation: the «MacEwan effect» // Clay Minerals. 2002. V. 37, N. 3. P. 487–496.

18. Carr R. M., Chaikum N., Patterson N. Intercalation of Salts in Halloysite // Clays and Clay Miner. 1978. V. 26, N. 2. P. 144–152.

19. Kelly H. M., Deasy P. B., Zaika E. et al. Formulation and preliminary in vivo dog studies of a novel drug delivery system for the treatment of periodontitis // International Journal of Pharmaceutics. 2004. V. 274, N. 1-2. P. 167–183.

20. Levis S. R., Deasy P. B. Characterisation of hal-loysite for use as a microtubular drug delivery system // International Journal of Pharmaceutics. 2002. V. 243, N. 1-2. Р. 125–134.

21. Levis S. R., Deasy P. B. Use of coated microtubular halloysite for the sustained release of diltiazem hydrochloride and propranolol hydrochloride // International Journal of Pharmaceutics. 2003. V. 253, N. 1-2. P. 145–157.

22. Мамедова Т. А., Алиева Р. В., Андрющенко Н. К., Аббасов В. М., Рустамов М. И. Получение биодизельных топлив на основе растительного сырья Азербайджана // Процессы нефтехимии и нефтепереработки. 2008. № 1 (33). С. 68–75.

23. Мамедова Т. А., Андрющенко Н. К., Лятифова Т. С., Аскерова Э. Н., Теюбов Х. Ш., Кесеменли Х. Г. Получение бензинов каталитического крекинга переработкой смеси нефтяного и растительного сырья // Нефтепереработка и нефтехимия. 2012. № 11. С. 15–18.

24. Мамедова Т. А., Андрющенко Н. К., Лятифова Т. С., Аскерова Э. Н., Абдулова Ш. Н., Ибрагимов Х. Д. Ис-следование процесса каталитического крекинга смеси вакуумного отгона и хлопкового масла на цеолитсодержащем катализаторе // Процессы нефтехимии и нефтепереработки. 2012. № 2 (50). С. 152–160.