Россия

Отложения в технологическом оборудовании переработки углеводородного сырья приводят к серьезным потерям эффективности и производительности установок и в конечном итоге могут вывести из строя до-рогое оборудование, ухудшить показатели товарной продукции, привести к дезактивации катализаторов. Известно, что для разрушения и удаления различных отложений необходимо использовать разные методы и технологические режимы, в связи с этим исследование состава отложений является необходимым этапом работ по борьбе с ними. В настоящее время отсутствуют стандартные методы комплексного анализа отложений, которые позволяли бы системно описать их химический и компонентный состав. В статье представлены алгоритм и методы определения состава отложений, а также обработка и интерпретация полученных результатов.

отложения из технологического оборудования, методы анализа отложений, компонентный состав отложений, нефтепереработка, газопереработка

Введение

Среди проблем нефтеперерабатывающей промышленности, снижающих эффективность процессов и ухудшающих показатели энерго- и ресурсосбережения, экологическую безопасность, занимает особое место образование отложений в технологическом оборудовании. Состав и свойства отложений из технологического оборудования нефте- и газопереработки зависит в первую очередь от генезиса отложения: нативные, выносимые из пластовых пород, и техногенные, образующиеся в процессах переработки углеводородного сырья. Ввиду наличия многочисленных факторов (параметров технологического процесса, степени «зрелости» отложений, характеристики углеводородного сырья), влияющих на процесс формирования отложений, состав и свойства их, могут существенно отличаться.

Формирование отложений из углеводородного сырья представляет собой сложный механизм, который включает в себя такие процессы как [1–3]:

– химические реакции окисления, полимеризации углеводородов и образования кокса и коксоподобных веществ;

– осаждение продуктов коррозии;

– кристаллизация солей;

– осаждение асфальтенов, нерастворимых смол и механических примесей;

− взаимодействие с добавками, внесенными в соответствии с технологическими нормами при эксплуатации скважин и в процессе переработки углеводородного сырья.

Механизм образования отложений представляет собой различную последовательность из нескольких этапов в зависимости от процесса формирования. Формируемые частицы отложений транспортируются в объеме жидкости и проходят через пограничный слой. Далее частицы осадка могут подвергаться реакции на поверхности теплообмена или прикрепляться непосредственно к горячей стенке [1, 4]. Как правило, один из этих этапов управляет всем механизмом в зависимости от термогидравлического состояния потока внутри аппарата. Например, авторы [5] отмечают, что увеличение скорости потока оказывает значительное влияние на уменьшение загрязнения. В работе [6] смоделировали два варианта образования отложений, включающие осаждение асфальтенов и химические реакции. Первый вариант описывается как фазовое равновесие системы, второй представлен в виде двухступенчатой модели.

Результаты моделирования показали, что химические реакции обуславливают более 90 % общего процесса образования отложений. Хотя в литературе имеются исследования по загрязнению оборудования установок первичной перегонки нефти, подавляющее большинство предыдущих работ было в основном сосредоточено на загрязнении осадками и отложении асфальтенов, ни один из авторов не рассматривает детальный механизм загрязнения вследствие химических реакций [7]. Кроме того, на формирование отложений в технологическом оборудовании влияют состав и физико-химические свойства углеводородного сырья [1, 2, 8].

При исследовании поверхности металла змеевика печи установки каталитического риформинга химический анализ отложений на его внутренней поверхности показал наличие в них значительного содержания серы. По данным рентгенофазового анализа отложений установлено, что основную долю в них составляет сульфид железа FeS, далее

(в порядке убывания) – смешанные сульфиды и оксиды железа и хрома: FeCr2S4, Cr2O3, FеO, Cr2S3. Сульфиды, по всей видимости, образовались в результате длительного взаимодействия металла змеевика с сероводородом и серосодержащими компонентами прямогонной бензиновой фракции при повышенных температурах. Образование оксидов на внутренних поверхностях труб является результатом окисления металла в процессе выжига кокса. Результаты исследования внутренней поверхности

и сечения труб методом растровой электронной микроскопии с рентгеновским микроанализом позволили определить, что в состав отложений на поверхности труб и в ее сечении входят сера, кремний, натрий, железо, кислород, углерод [9].

Стандартных методик комплексного анализа состава и свойств отложений в настоящее время не существует, а применение различных методов для исследования физико-химических параметров отложений может привести к существенному расхождению полученных данных, что в дальнейшем вызовет путаницу в интерпретации результатов.

Цель работы – представление алгоритма и методов комплексного анализа отложений для определения их состава, а также обработка и интерпретация полученных результатов.

На основании многолетнего опыта анализа отложений и осадков в Центральной заводской лаборатории Астраханского газоперерабатывающего завода, а также развития алгоритма определения и дополнения аналитическими методами как результата исследовательских работ на кафедре «Химическая технология переработки нефти и газа» Астраханского государственного технического университета предложена схема анализа отложения из технологического оборудования и интерпретации их результатов [10–21].

По составу отложения условно разделяют на три группы: неорганические, углеродистые (коксоподобные, состоящие преимущественно из высокомолекулярных органических и гетероциклических соединений) и смешанные. В свою очередь, неорганические отложения можно разделить на три группы: отложения, в значительной степени растворимые в воде (солевые отложения); отложения, практически нерастворимые в воде, но растворимые в кислоте низкотемпературные накипи, продукты коррозии металлов (окислы металлов), сульфиды металлов и др.); отложения, нерастворимые ни в воде, ни в кислоте (кремнийсодержащие соединения, в т. ч. антивспениватели, горные породы).

Алгоритм определения состава отложений

Алгоритм определения состава отложений начинается с идентификации отложения, места и условий его отбора, описания его внешнего вида. На анализ могут быть представлены сухие или влажные отложения, двухфазные системы, содержащие твердую часть в жидкости. В последнем случае необходимо разделить твердую фазу от жидкости путем отстаивания, декантации, фильтрования или центрифугирования. Отделенная жидкая фаза также подвергается анализу, т. к. она может быть генетически связана с твердой фазой отложения. Если это углеводородная среда, то по возможности для нее кроме внешнего вида определяют плотность, показатель преломления, содержание элементов, в частности содержание серы. Для водной фазы, если вода есть составляющая технологического потока, по возможности определяют те же параметры, а также рН, состав катионов и анионов, щелочность и т. п. Далее представлен алгоритм действий по анализу твердой фазы отобранной пробы.

Подготовка отложений для анализа

При описании внешнего вида отложения отмечают цвет, запах, консистенцию и структурные характеристики: рассыпчатость, плотная масса, слоистость, комковатость. Сухие отложения могут представлять аморфную или кристаллическую массу, а также смешанную. В случае присутствия кристаллов целесообразно провести микроскопический анализ, т. к. форма, размер, цвет кристаллов могут указывать на присутствие определенных соединений.

Для получения достоверной информации о составе отложения анализу подвергают представительную среднюю пробу, которую получают путем измельчения крупных включений до получения тонкодисперсного порошка, просеянного через сито с диаметром ячейки 0,25 мм. После тщательного перемешивания полученной массы объем пробы сокращают до необходимого количества посредством квартования, получая таким образом среднюю пробу. Подготовленную пробу хранят в плотно закрытой склянке. Перед взятием навески пробу в склянке тщательно перемешивают.

Определение доли ферромагнитных компонентов

Продукты коррозии, входящие в состав отложений, состоят из соединений, нечувствительных к магнитному воздействию, и ферромагнитных компонентов (оксида железа Fe2O3 и сульфида железа FeS). Соотношение этих компонентов вкупе с другими результатами анализа дает информацию о химическом составе отложений, также о коррозионном износе металла, с которого взят образец отложения.

Сущность метода заключается в отделении ферромагнитных компонентов путем извлечения их из пробы отложения за счет притягивания к постоянному магниту. Для этого рассыпают взвешенную пробу отложений на лист плотной бумаги и медленно проводят над поверхностью бруском магнита, завернутым в бумагу или ткань. Количество налипших частиц взвешивают и получают отношение ферромагнитных компонентов к общему количеству отложения.

Растворимость в органических растворителях

В основе метода заложена различная растворимость органических веществ, входящих в состав отложений, в различных растворителях. Последовательную экстракцию органическими растворителями применяют для извлечения и примерного количественного определения содержания различных групп углеводородов и гетероатомных соединений. Парафиновые углеводороды извлекают с помощью алкилатной фракции (смесь насыщенных углеводородов с числом атомов углерода от 5 до 8), например, используя петролейный эфир. Алкилароматические углеводороды числом циклов не более трех растворимы в бензоле, более тяжелые ароматические углеводороды извлекаются ацетоном, ксилолом. Спирто-бензольной смесью экстрагируют смолистые вещества, асфальтеновые – четыреххлористым углеродом. После каждой экстракции отложение декантируют и дают ему высохнуть при комнатрной температуре. Разница в массе отложения до и после экстракции используется для приблизительной количественной оценки органических компонентов.

Эктрагирование органическими растворителями можно проводить в аппарате Сокслета. Наиболее часто употребляемым растворителем является спирто-толуольная смесь. После экстракции растворитель отгоняют, а выделенные соединения взвешивают.

Растворение отложений в воде

Количественное содержание растворимых и нерастворимых в воде соединений определяют путем растворения (экстракции) навески пробы отложения в горячей дистиллированной воде при кипячении на слабом огне в течение 15 мин при перемешивании. После того, как жидкость с пробой остыла и отстоялась, отбирают осветленный раствор (водную вытяжку) на анализ.

Нерастворившийся остаток высушивают при температуре 105 ºС, доводят до постоянной массы и определяют водорастворимую часть отложения по соотношению разности масс пробы до и после растворения, деленной на исходную массу навески.

Более полное извлечение растворимых в воде соединений из образца отложения для последующего анализа можно получить экстракцией водой в аппарате Сокслета. Навеску отложений помещают в экстракционный патрон из фильтровальной бумаги или белой хлопчатобумажной ткани, который помещают в экстрактор, подсоединяют его к колбе

с дистиллированной водой и к холодильнику.

Экстракция водорастворимых соединений происходит в горячем конденсате водяных паров, поднимающихся из колбы. Через 4–6 часов делают тест на полноту экстракции. Для этого снимают экстрактор и стекающие из него 1–2 капли помещают на часовое стекло. Если после высыхания капли на стекле остается пятно, значит экстракция еще не закончена, и процесс возобновляют до тех пор, пока тест на полноту экстракции не покажет отсутствия растворяемых соединений из образца отложения в патроне.

Полученный экстракт переливают в мерную колбу на 100 см3, доводят объем до метки дистиллированной водой. Этот раствор используют для анализа водорастворимой части отложений.

Анализ водной вытяжки

Определение показателей водной вытяжки проводят по известным методикам, так, например, анализ щелочности, рН, ионного состава, в т. ч. хлоридов и сульфатов, жесткости проводят по ГОСТ 31957–2012 и методикам [10, 11, 15–19].

При определении свободной щелочности исследуемую воду оттитровывают 0,1 N раствором соляной кислоты с применением индикатора фенолфталеина. Израсходованное на титрование количество кислоты соответствует свободной щелочности воды. Дальнейшее титрование 0,1 N раствором соляной кислоты в присутствии индикатора метилового оранжевого показывает содержание в воде карбонатных анионов (титрование до Н2СО3), фосфорнокислых анионов (титрование до Н2РО4), сероводородных анионов (титрование до H2S). Количество соляной кислоты, израсходованной на титрование пробы по фенолфталеину и метилоранжу, соответствует общей щелочности вод в миллиграмм-эквивалент на килограмм.

Водный раствор используют для фотоколориметрического определении фосфат-ионов в виде фосфорномолибденового комплекса, окрашенного в синий цвет, а также для определения сульфат-ионов путем образования стабилизированной суспензии сульфата бария в солянокислой среде с последующим измерением светорассеивания в направлении падающего луча.

Определение содержания хлорид-ионов основано на их взаимодействии с азотнокислой ртутью с образованием малодиссоциированного соединения хлорида ртути.

Для определения содержания кремния необходимо перевести отложения в раствор путем сплавления их с едким натром, далее анализ проводят путем взаимодействия кремнекислоты, образовавшейся при сплавлении с молибденовокислым аммонием с образованием окрашенного комплексного соединения кремнемолибденовой кислоты и его колориметрировании.

Определение алюминия осуществляют в предварительно подготовленной пробе отложения на основании образования окрашенного комплексного соединения ионов Al3+ c алюминоном (аммонийная соль ауринтрикарбоновой кислоты), содержание железа, кальция, магния определяют атомно-абсорбционным методом.

Растворение отложений в соляной кислоте

Нерастворимые в воде вещества, входящие в состав отложения, можно перевести в раствор соляной кислотой. Для этого анализ проводят двумя способами: с использованием исходного образца отложений после выделения из него органической части и образца отложений после прокаливания при 600 °С. При первом способе с соляной кислотой будут взаимодействовать исходные соединения, содержащиеся в образце, при втором способе – оксиды металлов, содержащиеся в отложении, которые образовались при прокаливании в атмосфере кислорода воздуха. Соответственно информация этих двух способов анализов будет отличаться и дополнять друг друга.

По первому способу отложение отмывают от органической части спирто-толуольной смесью и далее предварительно взвешенную пробу подвергают растворению разбавленной соляной кислотой (1 : 1) путем кипячения в конической колбе до полного растворения, не допуская разбрызгивания раствора. Если отложение полностью не растворяется в соляной кислоте, то добавляют треть объема концентрированной азотной кислоты.

По окончанию растворения содержимое колбы количественно переносят в мерную колбу, смывая стенки колбы дистиллированной водой, смывные воды переносят в ту же мерную колбу, и доводят объем до метки дистиллированной водой. Раствор в колбе тщательно перемешивают. Этот раствор используют для определения содержания фосфатов, жесткости, железа, натрия, алюминия и других металлов.

Концентрацию общего железа можно определить фотометрическим методом, который основан на образовании сульфосалициловой кислотой или ее натриевой солью с солями железа окрашенных комплексных соединений. Оптическую плотность полученного раствора измеряют при длине волны λ = 500 нм.

С помощью атомно-абсорбционного метода определяют до 70 металлов. Определение содержания металлов в отложении проводят в солянокислом растворе, полученному по второму способу, описанному выше.

В солянокислом растворе определяют также содержание сульфатов и фосфатов.

Перевод отложений в раствор сплавлением

с едким натром

Компоненты отложения, нерастворимые ни в воде, ни в кислотах, переводят в растворимое состояние путем сплавления с теми или иными плавнями (например, с едким натром), после которого получаются новые соединения, которые в отличие от исходного вещества растворимы в воде или в кислотах. Для этого взвешенную навеску отложений прокаливают в муфельной печи при температуре 600–650 °С в фарфоровом тигле 2–3 часа.

Далее сплавление прокаленного отложения со щелочью выполняют в сероуглеродных, никелевых или серебряных тиглях. Сначала в тигель помещают навеску сухого едкого натра и начинают постепенно нагревать до температуры 600 °С. После того, как щелочь расплавится, тигель вынимают из муфельной печи и дают остыть. На затвердевшую щелочь переносят навеску прокаленного отложения из фарфорового тигля, а фарфоровый тигель с остатками отложений взвешивают. Тигель с навеской отложения и щелочью выдерживают в муфельной печи при температуре 600 °С в течение 30–40 мин до получения подвижной однородной жидкости. Сплав остужают при комнатной температуре и извлекают дистиллированной водой, перемешивая еще теплый сплав стеклянной палочкой до растворения. Полученную жидкость сливают в мерную колбу вместе со смывами из тигля, доводя объем жидкости до необходимого для анализа. Этот раствор используют для определения кремния и металлов.

Определение потерь при прокаливании

Метод потери массы при прокаливании (ППП) можно рассматривать как один из универсальных подходов для количественного определения компонентного состава отложений из технологического оборудования установок переработки углеводородного сырья. В его основе лежит прокаливание отложений при поэтапном повышении температуры в муфельной печи в течение определенного промежутка времени.

Одновременно при прокаливании происходит ряд процессов, приводящих как к увеличению, так и к уменьшению ее веса. Увеличение вызывается окислением металлической меди, а также закиси железа до соответствующих окислов. Уменьшение веса прокаливаемого отложения происходит вследствие потери влаги, сгорания органических веществ, серы, разложения карбонатов и т. д.

Навеску отложений, взвешенную с точностью до 0,0002 г, помещают в тигель, предварительно прокаленный при температуре 800 ± 10 °С до постоянной массы и охлажденный в эксикаторе.

Для определения вероятных составляющих (воды, углеводородов, серы, карбонатов, солей и др.) прокаливание отложений в муфельной печи проводят по следующей схеме: 100, 300, 500, 600, 700, 900 °С.

Тигель с отложениями необходимо нагревать, постепенно повышая температуру до нужной: со скоростью » 25–30 °С за каждые 10 мин до 100 и 300 °С, а затем быстрее – около 35–45 °С за 10 мин до 500–900 °С. Прокаливание при каждой температуре следует вести 1–2 ч, после чего тигель с навеской ставят в эксикатор, охлаждают в нем и взвешивают. Повторное прокаливание ведут еще около часа; масса не должна изменяться более чем на 0,5 мг.

Массовую долю ППП вычисляют по арифметическому соотношению масс навести отложения до и после каждого этапа и массы исходной навести отложения.

Количество ППП до 100 °С оценивают, как влагу и легкие углеводороды, до 300 °С – как тяжелую органику и серу, до 600 °С – как конденсированную органику и продукты обжига сульфида железа, до 900 °С – как кокс и продукты окисления металлов до высших окислов.

Определение ППП выполняют трижды. Полученные данные подвергаются стандартной статистической обработке. Нормативы контроля точности определений массовой доли изменения массы при прокаливании при повторных измерениях приведены в табл.

Нормативы контроля точности анализа

Standards for monitoring the accuracy of analysis

|

Массовая доля изменения массы при прокаливании, % |

Нормативы контроля точности, % |

|

|

0,1–0,2 |

0,05 |

|

|

0,2–0,5 |

0,07 |

|

|

0,5–1 |

0,10 |

|

|

1–2 |

0,14 |

|

|

2–5 |

0,19 |

|

|

5–10 |

0,3 |

|

|

10–20 |

0,4 |

|

|

20–50 |

0,5 |

|

Определение относительного содержания углекислого газа и сероводорода в газах разложения отложений

Минеральная часть отложения может содержать карбонаты и сульфиды металлов. Разложение этих солей соляной кислотой при нагревании дает возможность оценить их соотношение по относительному содержанию в газах разложения двуокиси углерода и сероводорода. Метод основан на разложении навески отложения под действием соляной кислоты (1 : 1) и хроматографическом анализе газов, выделившихся при разложении.

Заключается в том, что предварительно промытую от органических соединений навеску отложения взвешивают с точностью 0,0002 г и помещают в реакционную колбу с боковым отводом с пипеткой и с установленным холодильником. Продувают систему гелием и проверяют на герметичность. Затем по каплям подают через пипетку соляную кислоту и включают обогрев. Газ, выделившийся при разложении, собирают в газометр и анализируют на хроматографе. По соотношению содержания сероводорода и диоксида углерода в газах разложения отложения судят о соотношении сульфидов и карбонатов.

Определение содержания серы общей и углерода

Информацию о содержании в отложении углеродистых или коксоподобных и серосодержащих веществ можно получить путем сжигания пробы по аналогии со стандартным методом определения общей серы по ГОСТ 1437–75, а количество углерода по известным методикам анализа содержания кокса в катализаторах посредством улавливания диоксида углерода.

Метод определения серы основан на сжигании навески отложения в струе воздуха, улавливании образующихся сернистого и серного ангидридов раствором перекиси водорода с серной кислотой и титровании раствором гидроокиси натрия. Массовую долю серы рассчитывают по объему раствора гидроксида натрия, израсходованного на титрование раствора после сжигания отложения с учетом массы взятой навески отложения.

Сущность метода определения содержания углерода (кокса) заключается в сжигании углеродистых отложений в атмосфере кислорода с последующим окислением оксида углерода (II) до оксида углерода (IV) в присутствии гранулированной окиси меди. Образовавшийся оксид углерода (IV) поглощают сорбентом – аскаритом, по привесу которого рассчитывают количество углерода. Поглощение углекислого газа аскаритом сопровождается выделением тепла и изменением цвета акскарита.

Обобщение полученных данных

Задача определения компонентного состава отложений решается на основании полученных результатов комплексного анализа. Всесторонний подход приведенного аналитического алгоритма позволяет с использованием химических формул возможных соединений, растворимости компонентов, внешнего вида, путем пошагового пересчета различных комбинаций элементов в соединения, образование которых наиболее вероятно для испытуемого отложения с учетом технологического режима, при котором работает оборудование. Так, например, обнаруженное количество серы может быть представлено в виде серы элементной (если наблюдались желтые вкрапления), сераорганических соединений, растворимых или нерастворимых в воде сульфидов и сульфатов, и т. п.

Таким же образом железо может присутствовать в пробе в виде сульфатов или сульфида, или других солей, или оксидов, причем в последних можно количественно определить содержание магнетита (Fe3О4) и низших окислов железа (FeО). Соотношение карбонатов и сульфидов помогает уточнить их содержание в отложении вкупе с результатами по содержанию анионов в водной вытяжке и солянокислом растворе. Внешний вид отложения, содержащаяся в нем кристаллическая фаза также может указывать на возможные соединения.

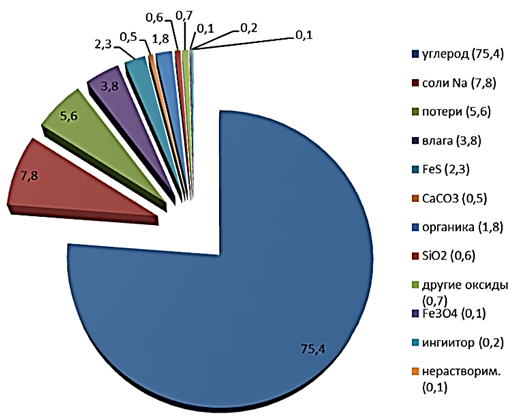

Следует учитывать предварительную подготовку отложения прокаливаем, т. к. в случае определения фосфатов, кремния, алюминия, металлов для растворения используют предварительно прокаленную пробу, а также потери при прокаливании пробы, взятой на растворение. Для этого вводят коэффициент пересчета, равный отношению массы пробы, взятой на прокаливание, к массе пробы после прокаливания. Тогда содержание компонента в исходной пробе отложения будет определяться как отношение содержание компонента, определенное аналитическим методам, к коэффициенту пересчета. Пример графического выражения компонентного состава отложения из печного змеевика приведен на рисунке [22].

Компонентный состав отложений из печного змеевика, % масс.

The component composition of the deposits from the furnace coil, % by weight

Заключение

Приведенный алгоритм и набор методов исследования отложений из технологического оборудования дают возможность определить компонентный состав отложений. В зависимости от используемого набора аналитических методов может быть получена достаточно емкая информация по содержанию тех или иных органических или неорганических соединений. Эта информация может быть полезной для выбора методов предотвращения образования отложений или их удаления из технологического оборудования.

1. Salnikova T. V., Tumanyan B. P., Pivovarova N. A., Vlasova G. V., Kozyrev О. N., Kolosov V. M. Deposit formation in equipment for the petroleum and natural gas industry // Chemistry and Technology of Fuels and Oils. 2022. Vol. 58. N. 3. Р. 493-501. DOI:https://doi.org/10.1007/s10553-022-01413-4.

2. Колосов В. М., Власова Г. В., Пивоварова Н. А., Неупокоев В. А. Проблемы образования отложений в технологическом оборудовании при переработке газового конденсата // Газовая промышленность. 2019. № 3. С. 73–82.

3. Rammerstorfer E., Karner T., Siebenhofer M. The kinetics and mechanisms of fouling in crude oil heat transfer // Heat Transfer Eng. 2019. Vol. 41 (2). P. 691–707. DOI:https://doi.org/10.1080/01457632.2018.1564202.

4. Kerraoui1 I., Mahdi Y., Mouheb A. CFD investigation of fouling mechanisms in the crude oil preheat network // Article in Heat and Mass Transfer. 2021. Vol. 57. P. 1411–1424. DOI:https://doi.org/10.1007/s00231-021-03040-x.

5. Emani S., Yusoh N. A., Gounder R. M., Shaari K. Z. K. Effect of operating conditions on crude oil fouling through CFD simulations // International journal of heat and technology. 2017. Vol. 35, N. 4. P. 1034–1044. DOI: 10.18280/ ijht.350440.

6. Yang J., Serratos M. G. J., Fari-Arole D. S., Müller E. A., Matar O. K. Crude oil fouling: fluid dynamics, Reactions and Phase Change // Procedia IUTAM 15. 2015. P. 186–193. DOI:https://doi.org/10.1016/j.piutam.2015.04.026.

7. Peyghambarzadeh S. M., Vatani A., Jamialahmadi M. Experimental study of micro-particle fouling under forced convective heat transfer // Brazilian Journal of Chemical Engineering. 2012. Vol. 29 (4). P. 713–724. DOI:https://doi.org/10.1590/S0104-66322012000400004.

8. Coletti F., Hewitt G. F. Сrude oil fouling: deposit characterization, measurements, and modeling. Gulf Professional Publishing, 2015. 385 p.

9. Добротворский А. М., Балутов А. В., Денисенко Е. П., Копыльцов А. В., Легостаев Д. А., Саватеев А. Г. Змеевики технологических печей нефтеперерабатывающих производств. Основные особенности эксплуатации, технического диагностирования и анализа технического состояния // Химическая техника. 2016. № 1. С. 50–55.

10. Воскресенский П. И. Техника лабораторных работ. М.: Химия, 2013. 446 с.

11. СО 34.37.306–2001 (РД 153-34.1-37.306–2001). Методические указания по контролю состояния основного оборудования тепловых электрических станций. Определение количества и химического состава отложений. М.: ОАО «ВТИ», 2003. 44 с.

12. Зайнулгабидинов Э. Р., Игнатьев Ю. А., Петров А. М. Оптимизация метода потери массы при прокаливании для определения остаточного содержания органических соединений нефти в загрязненных почвах // Российский журнал прикладной экологии. 2021. № 1 (25). С. 64–71. DOI:https://doi.org/10.24411/2411-7374-2020-10043.

13. Перевощиков С. И. Диагностика состояния внутренней полости газопроводов // Известия вузов. Нефть и газ. 2017. № 4. С. 104–111. https://doi.org/10.31660/0445-0108-2017-4-104-111.

14. Зимняков А. М., Наумов Р. В. Анализ химических отложений теплового оборудования и способы их очистки // Изв. Пенз. гос. пед. ун-та им. В. Г. Белинского. 2010. № 21. С. 104–108.

15. ПНД Ф 14.1:2.159-2000. Количественный химический анализ вод. Методика выполнения измерений массовой концентрации сульфат-иона в пробах природных и сточных вод турбидиметрическим методом. М., 2000. 16 с.

16. ПНД Ф 14.1:2.111-97. Количественный химический анализ вод. Методика выполнения измерений мас-совой концентрации хлорид-ионов в питьевых, поверхностных и сточных водах меркуриметрическим методом. М., 1997 (2004). 18 с.

17. Рыбак Б. М. Анализ нефти и нефтепродуктов. М.: Гостоптехиздат, 1962. 888 с.

18. Кунавина Е. А., Кочулева Т. Р. Анализ нефти и нефтепродуктов. Вологда: Инфра-Инженерия, 2023. 144 c.

19. Кострикин Ю. М., Мещерский Н. А., Коровина О. В. Водоподготовка и водный режим энергообъектов низкого и среднего давления. Справочник. М.: Энерго-атомиздат, 1990. 252 с.

20. Галимов Ж. Ф., Дубинина Г. Г., Масагутов Р. М. Методы анализа катализаторов нефтепереработки книга. М.: Химия, 1973. 192 с.

21. Алемасова А. С., Рокун А. Н., Шевчук И. А. Аналитическая атомно-абсорбционная спектроскопия. Севастополь: Вебер, 2003. 327 с.

22. Пивоварова Н. А., Колосов В. М., Сасина Т. И., Сальникова Т. В. Состав отложений из печи установки атмосферной перегонки стабильного газоконденсата // Наука и практика – 2017: материалы Всероссийской междисциплинарной научной конференции. Астрахань: Изд-во АГТУ, 2017. С. 169–170. URL: https://astu.org/Content/Page/5833 (дата обращения: 01.05.2024).