Россия

Вопросы импортозамещения в современных условиях остаются сегодня актуальной темой, особенно в части периодического технического обслуживания механических демпферов крутильных колебаний иностранного производства (их также называют пружинными). Диагностика подобного рода устройств невозможна в связи с санкционным влиянием против России, а именно в отсутствии возможности приезда специалистов по дефектации со стороны ведущих профильных организаций, заводов-изготовителей. Представлена методика разработки модельного механического демпфера, учитывающая все условия подобия: геометрическое, кинематическое и динамическое. Посредством применения современного программного обеспечения Autodesk Fusion 360 разработана цифровая модель реального судового демпфера фирмы Geislinger модели D90/37 (Австрия). Также отражены результаты диагностики машинно-движительных комплексов судов «Когалым» и «Лангепас», в состав которых входят механические демпферы, проанализирована динамика изменения параметров крутильных колебаний. Отмечено, что безразборная диагностика (процедура торсиографирования) возможна только при согласовании с надзорными органами, обычно при небольшой наработке демпфера. Вся дальнейшая диагностика разрешается только при наличии одобренной типовой методики, которой в настоящее время нет, что подтверждает актуальность выбранной тематики исследования. Представлен первоначальный вариант методики диагностирования и определения остаточного ресурса механических демпферов крутильных колебаний машинно-движительных комплексов судов.

крутильные колебания, механические демпферы, машинно-движительные комплексы, судовые дизели, безразборная диагностика

Введение

Научно-исследовательские и опытно-конструк-торские работы (НИОКР) строго коррелируют с целевой идеологией стратегии развития судостроительной промышленности, разработанной Министерством промышленности и торговли Российской Федерации (распоряжение Правительства РФ от 28.10.2019 № 2553-р), о создании конкурентоспособного производства, эффективной системы ремонта и технического обслуживания судов и морской техники. Подтверждением является тот факт, что сложившаяся сегодня тяжелая геополитическая проблема в мире обусловила практически полное прекращение поставок судовой продукции ведущих зарубежных фирм-производителей, в частности механических (пружинных) демпферов крутильных колебаний. Отсутствие качественной технической эксплуатации пружинных демпферов может обусловить нарушение безопасности мореплавания в связи с тем, что от них зависит надежность таких элементов, как гребные, промежуточные, коленчатые валы, редукторы, муфты и т. д. В связи с этим в правилах как отечественных (Российский морской регистр судоходства (РМРС) [1], Российское классификационное общество (РКО) [2]), так и зарубежных классификационных обществ (LR, DNV GL, BV, RINA и др.) четко прописаны все основные требования к обязательному расчету и измерениям крутильных колебаний.

Актуальность исследования

Ключевые проблемы импортозамещения, а также поднятия уровня технологического суверенитета страны затрагивают вопросы не только изготовления отечественных машин, механизмов, установок и оборудований, но и разработок собственных методик расчета их конструкционно-эксплуатаци-онных параметров, включая методику оценки технического состояния объектов и назначения их остаточного ресурса. Данную проблему можно отследить на примере технической эксплуатации пружинных демпферов крутильных колебаний [3]. Для снижения опасных динамических нагрузок в конструкции судовых дизелей устанавливают демпферы, техническое состояние которых требуется периодически проверять: для жидкостных – безразборным методом, а для пружинных – разборным, что является практически невозможным в настоящее время. В нашей стране, к сожалению, нет сервисного центра, проводящего техническое обслуживание пружинных демпферов, а соответственно, нет специалистов, осуществляющих процедуру диагностики и ремонта подобных устройств. Развитие крутильных колебаний (знакопеременных скручиваний валопровода) при эксплуатации дизелей может привести к различного рода последствиям (поломка судовых валопроводов машинно-движительного комплекса (МДК), потеря гребного винта, трещины в редукторах, муфтах, ослабление их креплений и т. д.), что нарушает безопасность мореплавания, а самое главное – может привести к человеческим жертвам [4]. Научно-техническим решением поставленных задач является переход к безразборной дефектации пружинных демпферов. Такого рода диагностика будет рентабельна и экономически целесообразна, а соответственно, и затраты руководителей судоходных организаций в разы снижены. Кроме того, ведущие профильные организации в лице фирм – производителей демпферов – и надзорных органов не запрещают данную процедуру, например, при первичной установке, а даже рекомендуют. Но дальнейшая безразборная диагностика возможна только при наличии одобренной типовой методики или в особых случаях (например, при небольшой наработке).

Разработка модельного механического демп-фера крутильных колебаний

1. Методика разработки.

При разработке модельных конструкций руководствуются основными положениями теории подобия, которая требует соблюдения ряда условий, перечисленных, в частности, в работах Л. И. Седова, Л. В. Ефремова [5] и других источниках. Для создания модели пружинного механического демпфера требуется соблюдение следующих условий подобия: геометрическое подобие, кинематическое и динамическое подобие. Далее рассмотрим данные аспекты более подробно.

2. Геометрическое подобие.

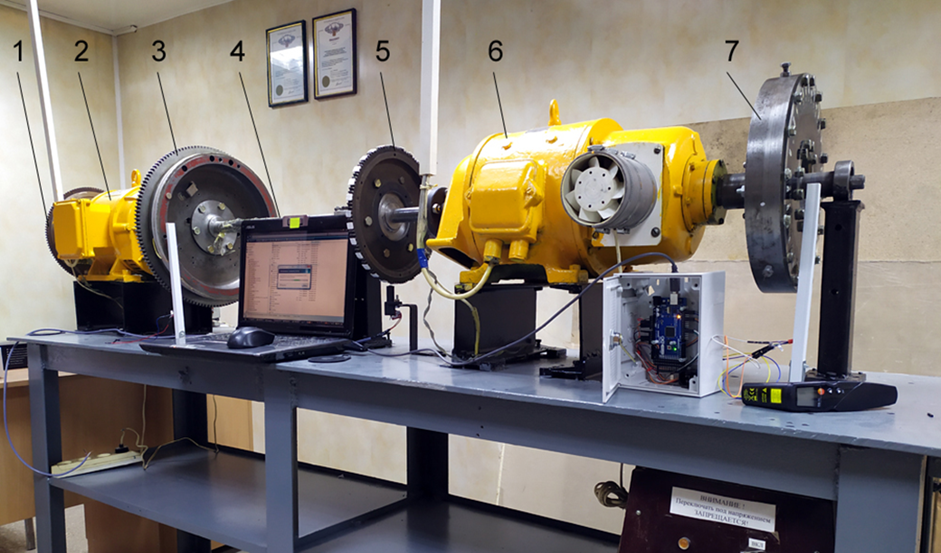

Геометрическое подобие подразумевает соотношение размеров реальной и модельной конструкции с единым масштабным коэффициентом. Для этого следует в первую очередь рассмотреть возможность проведения испытаний на имеющемся в ФГБОУ ВО «Астраханский государственный технический университет» (АГТУ) лабораторном стенде модельного демпфера, моделирующего работу судового МДК с генерацией, регулировкой и демпфированием крутильных колебаний (рис. 1). Для лабораторного стенда внешний диаметр модельного демпфера (по опыту эксплуатации на нем модельного силиконового демпфера) должен составлять 315 мм. Если взять в качестве прототипа реального устройства демпфер компании Geislinger (Австрия) модели D60/14/2, то его внешний диаметр составляет 600 мм [6]. Таким образом, по внешнему диаметру коэффициент геометрического подобия будет равен 600/315 = 1,9.

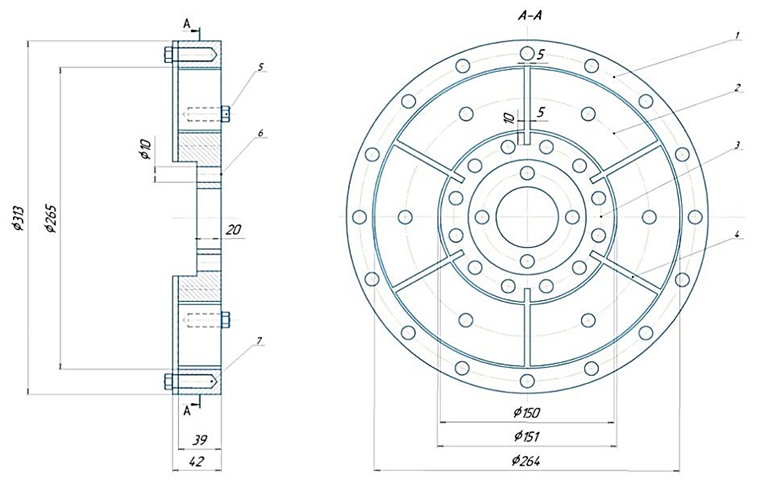

Определенные путем геометрического подобия размеры для модельного демпфера представлены на рис. 2.

Рис. 1. Конструкция лабораторного стенда испытательного центра MTS АГТУ: 1 – малая измерительная шестерня;

2 – генератор постоянного тока; 3 – маховик с большой измерительной шестерней; 4 – вал лабораторного стенда;

5 – малая измерительная шестерня; 6 – электродвигатель постоянного тока;

7 – силиконовый демпфер крутильных колебаний

Fig. 1. Design of the laboratory stand of the MTS ASTU test center: 1 − small measuring gear; 2 – DC generator;

3 – flywheel with large measuring gear; 4 – shaft of the laboratory stand; 5 – small measuring gear;

6 − direct current electric motor; 7 – silicone torsional vibration damper

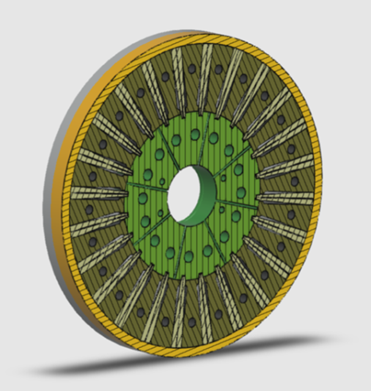

Рис. 2. Геометрические характеристики модельного демпфера: 1 – внешний корпус;

2 – вставки маховой массы; 3 – внутренний корпус; 4 – место для установки рессорных пружин;

5 – болт крепления вставки маховой массы к крышке; 6 – отверстия для крепления демпфера к муфте стенда;

7 – болт крепления прозрачной крышки к внешнему корпусу

Fig. 2. Geometric characteristics of the model damper: 1 – external housing; 2 – flywheel inserts; 3 – internal housing;

4 – a place to install spring springs; 5 – bolt for attaching the flywheel insert to the lid;

6 – holes for attaching the damper to the stand coupling; 7 – bolt for attaching the transparent lid to the outer case

Следует отметить, что на рис. 2 модельный демпфер имеет прозрачную крышку для возможности визуального наблюдения за деформацией пружин при помощи высокоскоростной сьемки, дополнительно на крышке и маховой массе нанесена градуировка с ценой деления в 1 градус поворота.

3. Физическое подобие.

Полученный коэффициент геометрического подобия нельзя применять для ряда параметров, которые влияют на крутильную податливость (жесткость) демпфера (количество пружинных пакетов, толщина и длина пружин), т. к. это уже будет относиться к физическому подобию процессов снижения крутильных колебаний в демпфере и зависит от параметров крутильно-колеблющейся системы, к которой присоединяется демпфер.

Для оценки податливости пружинного демпфера возможно использование методики, предложенной в работе [5] и основанной на использовании конструктивных размеров демпфера.

В первую очередь производится расчет податливости демпфера Eдемп (расч), рад/(Н·м):

![]() (1)

(1)

где l – длина пластин, м; m – число пружинных пакетов, шт.; n – число пружин в пружинных пакетах, шт.; hср – средняя толщина пластин, м; b – ширина пластин, м; Емат – модуль упругости материала пружинных пластин, МПа; R – расстояние от центра демпфера до крепления пластин во внутреннем кольце, м.

Расчет жесткости демпфера СD (расч), (Н·м)/рад, производится по формуле

СD (расч) = 1 / Едемп (расч). (2)

Проведенные по формулам (1) и (2) расчеты определили, что расчетная величина жесткости для демпфера Geislinger D60/14/2 составляет 1,43 · 106 (Н·м)/рад при заводской жесткости 1,4 · 106 (Н·м)/рад, т. е. отличие составляет не более 2 %.

Для лабораторного стенда следует использовать модельный пружинный демпфер с возможностью различной настройки жесткости, что может быть обеспечено изменением количества устанавливаемых пружин и их толщины (данный метод реализуется и для реальных демпферов компании Geislinger).

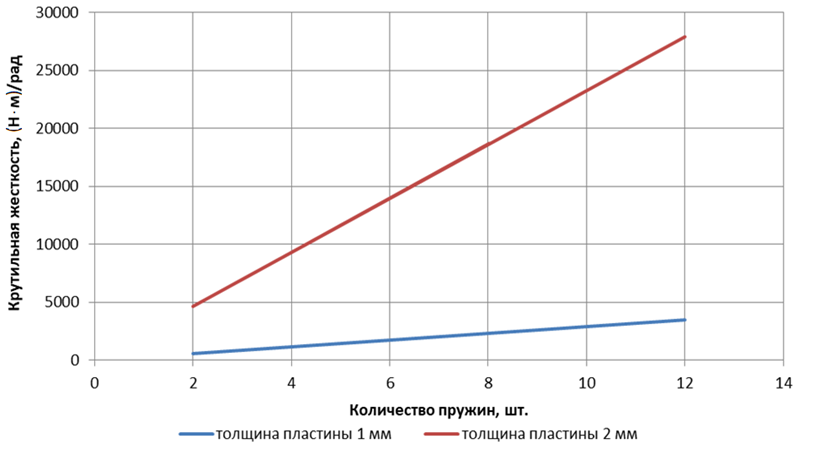

Используя формулы (1) и (2), мы можем рассчитать величину жесткости модельного пружинного демпфера для различных вариантов количества пружин и их толщины, результаты приведены на рис. 3.

Рис. 3. Расчетная крутильная жесткость модельного демпфера в зависимости от количества пружин

Fig. 3. The calculated torsional stiffness of the model damper depending on the number of springs

Согласно рис. 3 жесткость демпфера при различных вариантах его исполнения может составлять от 582 до 27 925 (Н·м)/рад. Вышеприведенные параметры обоснованы расчетно-графическим способом по методике фирмы Geislinger. Результаты расчета амплитудно-частотной характеристики модельного пружинного демпфера приведены на рис. 4.

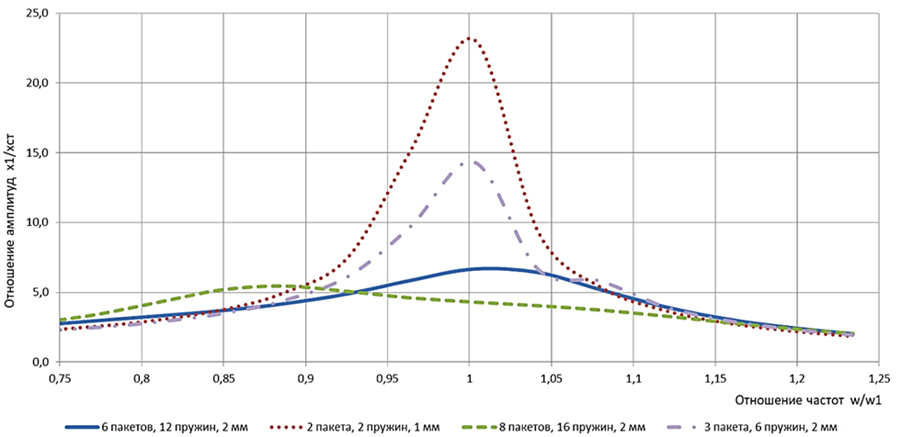

Рис. 4. Расчетная амплитудно-частотная характеристика модельного пружинного демпфера

Fig. 4. The calculated amplitude-frequency response of a model spring damper

Согласно рис. 4 наиболее эффективной ожидается работа демпфера с вариантом 6 пакетов, 12 пружин толщиной 2 мм. Дальнейший рост количества пружин до 16 шт. не даст серьезного эффекта, но усложнит конструкцию демпфера. Уменьшение количества пружин, наоборот, приводит к резкому падению эффективности демпфера.

4. Кинематическое и динамическое подобие.

Для кинематического и динамического подобия необходимо соответствие характера движения демпфера, а также видов динамического воздействия на модельный демпфер со стороны лабораторного стенда и видов воздействия судового дизеля на реальный демпфер крутильных колебаний. Характер движения реального и модельного демпфера идентичен, поскольку оба участвуют во вращательном движении. При этом внешняя маховая масса обоих объектов совершает знакопеременные вращательные движения из-за крутильных колебаний, а пружины испытывают изгибные нагрузки.

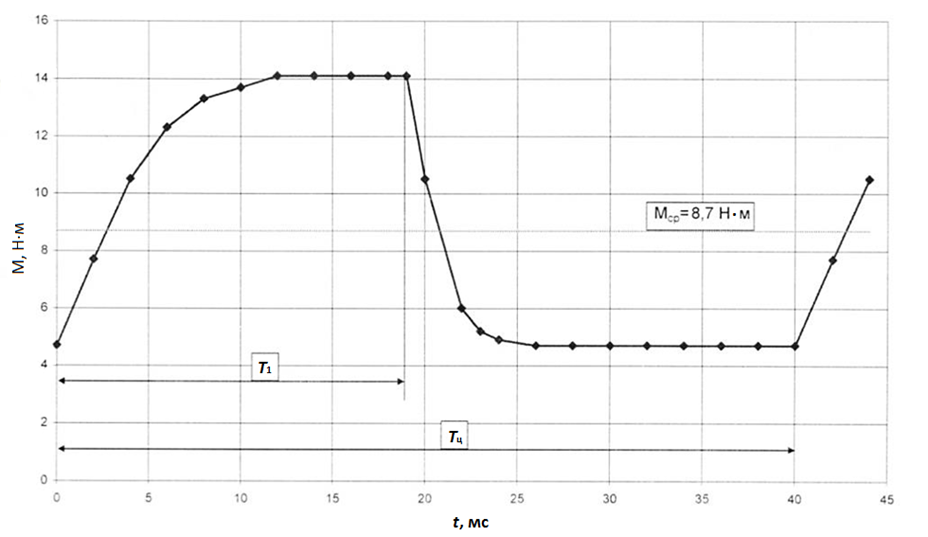

На рис. 5 представлено графическое пояснение генерирования лабораторным стендом крутильных колебаний. Благодаря изменению параметров Т1 (время импульса напряжения) и Тц (время цикла) возможно изменение момента М в электродвигателе в зависимости от времени t, что подобно переменному крутящему моменту в судовом дизеле. Таким образом, сохраняется подобие динамического воздействия со стороны стенда на демпфер крутильных колебаний.

Рис. 5. Изменение электромагнитного момента на электродвигателе

Fig. 5. Change in the electromagnetic torque on the electric motor

5. Применение основ цифрового двойника (модели) на примере пружинного демпфера крутильных колебаний фирмы Geislinger D90/37.

Программное обеспечение Autodesk Fusion 360 является универсальным продуктом для разработки и сопровождения продукта на всех этапах, от трехмерного моделирования до изготовления.

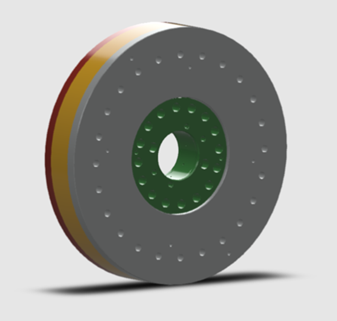

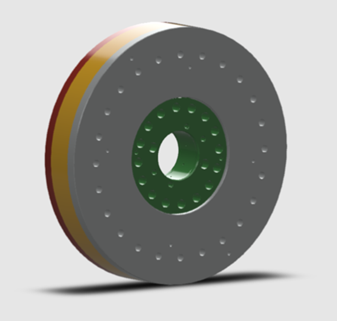

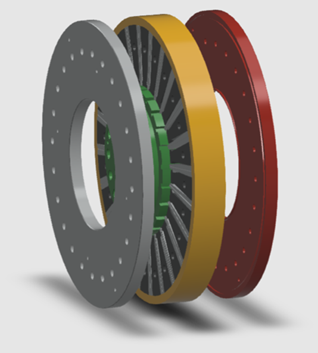

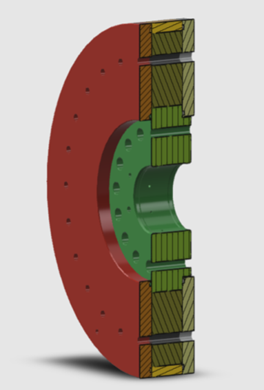

Благодаря использованию данного программного продукта получилось создать 3D-модель реального судового механического демпфера (рис. 6).

Проведение экспериментальных исследований с механическим демпфером крутильных колебаний и обработка полученных результатов

Как обозначено в нормативных документах РМРС, методика оценки работоспособности не распространяется на пружинные демпферы, поэтому их техническое состояние не определяется при помощи торсиографирования.

Согласно пункту 8.8.4 «Правил классификации и постройки морских судов. Часть VII. Механические установки», демпфер или антивибратор должен обеспечивать снижение напряжений (моментов) на резонансах, на которые он настроен, не менее чем до 85 % соответствующих допускаемых значений, что свидетельствует о наличии критерия его работоспособности.

Рекомендуемый период между проверками технического состояния демпферов крутильных колебаний (уже находящихся в эксплуатации) составляет 10 000–15 000 ч работы, а для пружинных демпферов, например двигателей MAK M25, – 12 000 ч работы, согласно MAK M25. General-Engine operating instructions. Type M25 [7].

|

а |

|

б |

|

в |

Рис. 6. Механический демпфер крутильных колебаний фирмы Geislinger модели D90/37:

а – общий вид; б – вид в разборе; в – вид в разрезе

Fig. 6. Geislinger mechanical torsional vibration damper model D90/37:

a – general view; б – disassembled view; в – sectional view

По опыту эксплуатации судов «Лангепас», «Когалым» РМРС в особом порядке, с учетом небольших наработок демпферов, не более 60 000–70 000 ч работы, допускает проведение очередной диагностики в виде торсиографирования.

Процедуру торсиографирования следует производить при помощи специального оборудования, например испытательный центр Marine Technology Service (МТS) имеет в своем распоряжении измерительный комплекс Astech Electronics (Великобритания), который производит измерения при помощи тензометрических датчиков.

Рассмотрим результаты испытаний судов «Лангепас» [8, 9], «Когалым» [10, 11] в 2019 и 2020 гг., приведенные в табл. 1 и 2.

Таблица 1

Table 1

Изменение параметров крутильных колебаний в МДК судна «Когалым»

Changes in the parameters of torsional vibrations in the engine

and propulsion system of the Kogalym vessel

|

Элемент судового МДК |

2019 г. |

2020 г. |

Изменение напряжений, моментов |

Наработка, ч |

|||

|

Правый борт |

Левый борт |

Правый борт |

Левый борт |

Правый борт |

Левый борт |

||

|

Коленчатый вал |

20,10 |

22,00 |

28,29 |

29,07 |

8,19 |

7,07 |

9 928 |

|

Муфта пожарного насоса |

401,25 |

439,72 |

564,77 |

580,43 |

163,52 |

140,71 |

9 928 |

|

Муфта главная |

787,19 |

862,67 |

1 108,00 |

1 138,73 |

320,81 |

276,06 |

9 928 |

|

Муфта валогенератора |

260,80 |

285,80 |

367,08 |

377,26 |

106,28 |

91,46 |

9 928 |

|

Мультипликатор пожарного насоса |

610,45 |

668,99 |

859,23 |

883,06 |

248,78 |

214,07 |

9 928 |

|

Основной редуктор |

164,08 |

179,82 |

230,95 |

237,36 |

66,87 |

57,54 |

9 928 |

|

Мультипликатор валогенератора |

69,91 |

76,61 |

98,40 |

101,13 |

28,49 |

24,52 |

9 928 |

Таблица 2

Table 2

Изменение параметров крутильных колебаний в МДК судна «Лангепас»

Changes in the parameters of torsional vibrations in the engine complex of the Langepas vessel

|

Элемент судового МДК |

2019 г. |

2020 г. |

Изменение напряжений, моментов |

Наработка, ч |

|||

|

Правый борт |

Левый борт |

Правый борт |

Левый борт |

Правый борт |

Левый борт |

||

|

Коленчатый вал |

26,98 |

26,43 |

30,47 |

29,09 |

3,49 |

2,66 |

9 660 |

|

Муфта пожарного насоса |

538,66 |

527,67 |

608,28 |

580,80 |

69,62 |

53,13 |

9 660 |

|

Муфта главная |

1 056,80 |

1 035,21 |

1 193,37 |

1 139,45 |

136,57 |

104,24 |

9 660 |

|

Муфта валогенератора |

350,11 |

342,96 |

395,36 |

377,50 |

45,25 |

34,54 |

9 660 |

|

Мультипликатор пожарного насоса |

819,51 |

802,78 |

925,43 |

883,62 |

105,92 |

80,84 |

9 660 |

|

Основной редуктор |

220,28 |

215,78 |

248,75 |

237,51 |

28,47 |

21,73 |

9 660 |

|

Мультипликатор валогенератора |

93,85 |

91,93 |

105,98 |

101,19 |

12,13 |

9,26 |

9 660 |

Таким образом, можно отметить, что происходит рост напряжений и моментов с течением времени, что свидетельствует о постепенной деградации демпфера.

Разработка первоначального варианта методики диагностирования и определения остаточного ресурса механических демпферов крутильных колебаний

Для оценки технического состояния рекомендуем использовать следующие параметры:

– резонансная частота крутильных колебаний, Гц;

– резонансные напряжения крутильных колебаний, МПа;

– виброскорость, измеренная вблизи расположенного механического демпфера, мм/с;

– тепловая мощность демпфера, кВт.

Перечисленные параметры характеризуют увеличение зазоров в механическом демпфере и изменение его технического состояния.

Исходные эталонные данные для безразборной оценки технического состояния механических демпферов можно принять согласно рекомендациям РМРС, используемым для силиконовых демпферов.

Обязательным необходимым критерием будут предельные нормы для касательных напряжений в валах, эластичных моментов в муфтах, моментов в редукторах согласно требованиям Правил РМРС.

Коэффициент технического состояния силиконового демпфера по напряжениям Kt определяется по формуле

![]() (3)

(3)

где Dдоп = 1 – относительные допускаемые напряжения (доля относительно допускаемых напряжений); Dф – относительные фактические напряжения (доля относительно допускаемых напряжений);

Dэ – эталонные напряжения (доля относительно допускаемых напряжений).

Коэффициент отклонения фактической частоты Nф от эталонного значения Nэ определяется по формуле

KN = Nnф / Nnэ. (4)

Согласно формулам (3) и (4) никакой связи с наличием силиконовой жидкости или механических элементов в демпфере и характером изменения параметров напряжений и частоты крутильных колебаний нет.

Таким образом, вышеперечисленные критерии, такие как частота крутильных колебаний, напряжения в валах, могут быть применены для первоначальной оценки технического состояния механического демпфера. Предлагаем в данную методику включить такие параметры, как вибрация и тепловая мощность демпфера. Поскольку, согласно исследованиям многих специалистов по крутильным колебаниям, это явление имеет определенную вероятность, то по аналогии с методикой оценки для силиконовых демпферов следует ввести коэффициент доверительных границ для оценки напряжений a = 0,10 и коэффициент допустимых границ для оценки частот b (рекомендуемое значение b = 0,05).

Если фактические напряжения не превышают верхней доверительной границы, что соответствует условию

(1 + a)Dф – Dэ < a,

то следует принимать Kt = 1.

Если фактические напряжения равняются или превышают допустимые напряжения, что соответствует условию

Dф = > Dдоп,

то следует принимать Kt = 0.

Если фактические напряжения находятся в диапазоне между эталонными и допустимыми напряжениями, что соответствует условию

Dдоп > Dф > Dэ,

то следует принимать Kt = 1 при Kt > 1 и расчетное значение Kt по формуле (3) при Kt < 1.

Остаточный ресурс демпфера Rост определяется по формуле

Rост = KtKmidKнадRн, (5)

где Kmid – коэффициент изменения частоты; Kнад – коэффициент надежности демпфера; Rн – назначенный ресурс; в случае если ресурс неизвестен, допускается принимать Rн = 30 000 ч.

Для проверки степени ухудшения технического состояния демпфера, которое связано с изменением его момента инерции, необходимо определить коэффициент изменения момента инерции демпфера Kmid путем сравнения коэффициента KN, определяемого по формуле (4), с доверительными границами (1 + b) и (1 – b).

Если коэффициент KN не выходит за пределы доверительных границ, что соответствует условию

(1 – b) < KN < (1 + b),

то следует принимать Kmid = 1.

В противном случае, который соответствует предположению об ухудшении технического состояния демпфера и изменении его момента инерции, следует принимать Kmid = 0,5.

Для учета уровня надежности демпфера необходимо определить коэффициент Kнад, который может принимать следующие значения:

1) Kнад = 0 – для недопустимого уровня надежности;

2) Kнад = 0,25 – для низкого уровня надежности;

3) Kнад = 0,5 – для нормального уровня надежности;

4) Kнад = 1 – для высокого уровня надежности.

Однако, на наш взгляд, в формулу (5) следует ввести дополнительный коэффициент по изменению уровня вибрации, для этого необходимо знать уровень виброскорости в точке корпуса двигателя, вблизи размещения демпфера. Наиболее эффективным будет измерение вибрации непосредственно демпфера.

Зная уровень виброскорости при исправном демпфере и фактический при измерениях, можно получить относительный коэффициент вибрации KV, который по аналогии с коэффициентом по напряжениям может выражаться по формуле

где Vдоп = 1 – относительные допускаемые значения виброскорости (доля относительно допускаемых величин согласно Правилам РМРС); Vф – относительные фактические значения виброскорости (доля относительно допускаемых величин); Vэ – относительные эталонные вибрации (доля относительно допускаемых величин).

Таким образом, предлагаем в качестве расчетной формулы для определения остаточного ресурса механического демпфера использовать формулу

Rост = KtKmidKнадKvRн.

Для практической реализации предложенной расчетной формулы планируется провести ряд экспериментальных исследований с модельным демпфером в лабораторных условиях. В настоящий момент специалисты кафедры «Эксплуатация водного транспорта и промышленное рыболовство» АГТУ накапливают как теоретическую, так и прикладную базу в области технической эксплуатации механических демпферов [12].

Выводы

1. Подобрано оборудование для модернизации лабораторного стенда испытательного центра MTS.

2. Проведены маркетинговые исследования посредством анкетирования профильных организаций, определены перспективы коммерциализации разрабатываемого продукта.

3. Разработана цифровая модель реального судового механического демпфера крутильных колебаний.

4. Проведены экспериментальные исследования с механическим демпфером крутильных колебаний и обработаны полученные результаты.

5. Разработан первоначальный вариант методики диагностирования и определения остаточного ресурса механических демпферов крутильных колебаний.

1. НД № 2-030101-009. Приложения к руководству по техническому наблюдению за судами в эксплуатации. СПб.: РМРС, 2023. 415 с.

2. Р.043-2016. Оценка работоспособности силиконовых демпферов крутильных колебаний судовых двигателей внутреннего сгорания. М.: Изд-во РКО, 2016. 66 с.

3. Pokusaev M., Gorbachev M., Sibryaev K., Ibadullaev A. Problems of diagnostics of technical condition of torsional vibration dampers of modern marine diesel engines // Recent achievements and prospects of innovations and technologies. 2023. N. 2 (2). P. 137–145.

4. Покусаев М. Н., Сибряев К. О., Горбачев М. М., Ибадуллаев А. Д. Работоспособность механических демпферов крутильных колебаний судовых двигателей внутреннего сгорания // Вестн. Астрахан. гос. техн. ун-та. Сер.: Морская техника и технология. 2022. № 1. С. 35–41.

5. Ефремов Л. В. Теория и практика исследований крутильных колебаний силовых установок с применением компьютерных технологий. СПб.: Наука, 2007. 276 с.

6. Geislinger. Damper Catalog. Version 15.9, 2020. 50 p.

7. MAK M25. General-Engine operating instructions. Type M25, 1999. 1966 p.

8. Окончательное заключение по результатам торсиографирования машинно-движительного комплекса судна обеспечения «Лангепас». Астрахань: ИЦ MTS; АГТУ, 2019. 59 с.

9. Окончательное заключение по результатам торсиографирования машинно-движительного комплекса судна обеспечения «Лангепас». Астрахань: ИЦ MTS; АГТУ, 2020. 51 с.

10. Окончательное заключение по результатам торсиографирования машинно-движительного комплекса судна обеспечения «Когалым». Астрахань: ИЦ MTS; АГТУ, 2019. 55 с.

11. Окончательное заключение по результатам торсиографирования машинно-движительного комплекса судна обеспечения «Когалым». Астрахань: ИЦ MTS; АГТУ, 2020. 51 с.

12. Покусаев М. Н., Горбачев М. М., Сибряев К. О., Ибадуллаев А. Д. Оценка изменения технического состояния механических демпферов крутильных колебаний дизелей 8MAK25 в зависимости от наработки // Мор. интеллектуал. технологии. 2022. № 4-1 (58). С. 128–134.