Нижний Новгород, Россия

Россия

Россия

Россия

Двигатель состоит из большого количества деталей, каждая из которых отвечает за определенную функцию его эффективной работы. Надежность работы судового дизеля во многом определяется ресурсом отдельных его узлов и деталей, следовательно, для увеличения ресурса двигателя необходимо выделять в нем наиболее ответственные, подверженные большему износу детали и находить решения для повышения их долговечности. К таким деталям относятся поршневые кольца, которые влияют не только на технико-экономические показатели двигателя, но и его надежность и экологические показатели. Из всего комплекта уплотнения деталей цилиндропоршневой группы следует выделить верхнее поршневое компрессионное кольцо как наиболее нагруженное. Отмечена основная функция поршневых колец – создание герметичности камеры сгорания. Пропуск отработавших газов неизбежен из-за наличия «замка» в конструкции, и в процессе работы износ поршневых колец приводит к его увеличению, что влияет на расход топлива, масла, и к уменьшению мощности двигателя. Одним из самых негативных последствий износа поршневого кольца признано появление вибрации типа «флаттер», приводящее к разрушению не только кольца, но и кромок поршневых канавок, особенно на алюминиевых поршнях. Изношенные канавки не восстанавливают, прибегая к замене поршней. Предлагается способ продления ресурса, заключающийся в применении нового узла уплотнения деталей цилиндропоршневой группы. Новый узел уплотнения позволяет продлить работоспособность поршня путем расточки верхней поршневой канавки поршня до устранения всех сколов. Работоспособность данного узла и эффективность уплотнения подтверждена экспериментом, который проводился на стенде в условиях, приближенных к реальным. Предложена технология восстановления работоспособности поршней, изготовленных из алюминиевых сплавов.

износ, ресурс, поршневое кольцо, поршневая канавка, вибрация, цилиндропоршневая группа, замок, стенд, показатели двигателя

Введение

Ресурс двигателя назначается разработчиком. При грамотной эксплуатации и выполнении всех предписанных работ по техническому обслуживанию изготовитель гарантирует сохранение всех показателей двигателя на весь период его работы. Особое внимание при эксплуатации двигателя акцентируется на деталях, подверженных максимальным нагрузкам и отвечающих за технико-экономические показатели двигателя. Фактически данные детали и определяют сроки проведения текущих и средних ремонтов двигателя. К основным вышеназванным деталям относятся поршневые кольца [1–3]. Поршневые кольца работают в тяжелых условиях, таких как повышенное давление, высокая температура, сила трения, при этом они выполняют помимо основной своей функции, заключающейся в сохранении герметичности камеры сгорания [4], и ряд других, не менее важных для эффективной работы двигателя:

– распределение масла на рабочей поверхности цилиндра;

– охлаждение поршня путем передачи тепла от поршня к стенке цилиндра, охлаждаемой внутренним контуром.

Комплект поршневых колец состоит из компрессионных и маслосъемных колец, количество которых зависит от скорости движения поршня. Но независимо от количества колец в любом случае самые большие нагрузки воспринимает верхнее компрессионное кольцо. Герметичность камеры сгорания, зависящая от деталей цилиндропоршневой группы (ЦПГ), определяется двумя факторами. Первый фактор заключается в конструкции поршневого кольца, в которую входит «замок», выполняющий функцию компенсации теплового расширения тела кольца. Второй фактор зависит от плотности прилегания кольца к «зеркалу» цилиндра. Плотность прилегания обеспечивается собственной силой упругости кольца, которая зависит от материала, способа и технологии изготовления [5]. Как правило, для нового двигателя плотность прилегания обеспечена за счет технологических возможностей производителя. Но со временем работы цилиндровая втулка, подвергаясь тепловым нагрузкам, деформируется, изменяя свою первоначальную форму. Ресурс цилиндровых втулок намного больше, чем у поршневых колец, и составляет 2–3 периода работы поршневых колец. Таким образом, начиная с первой замены новые поршневые кольца устанавливаются с просветами, через которые просачивается отработанный газ из камеры сгорания, тем самым уменьшая давление сжатия. Данный фактор, как правило, компенсируется приработкой трущихся поверхностей в период обкатки [3]. Время обкатки зависит от материала поршневых колец или их покрытия, величины зазора между трущимися поверхностями. В настоящее время в качестве материала изготовления поршневых колец используется серый чугун или высокопрочный чугун с шаровидной формой графита. Следует отметить, что графит является сухой смазкой деталей ЦПГ в условиях граничного трения. Увеличение ресурса поршневых колец достигается за счет напыления на рабочую поверхность кольца разных упрочняющих материалов [6, 7]. Данное мероприятие не всегда дает положительного эффекта для второго или третьего периода работы поршневых колец. Это связано с появлением зазоров между кольцом и «зеркалом» цилиндра, возникающим от деформации цилиндровой втулки. Из-за твердости материала очень трудно достичь плотности прилегания трущихся поверхностей, поэтому период обкатки становится очень длительным, а иногда практически бесполезным из-за невозможности обеспечения достаточного уплотнения. Одним из вариантов решения данной задачи является установка колец с разным материалом напыления. Верхнее кольцо ставят повышенной твердости, а второе кольцо – со специальным мягким притирочным слоем. При работе с таким комплектом функции верхнего поршневого кольца, пока оно не притрется к поверхности цилиндра, берет на себя второе кольцо. Второе кольцо из-за мягкого притирочного слоя в короткий промежуток времени приработки полностью повторяет контуры цилиндровой втулки, обеспечивая полноценное прилегание к поверхности цилиндра.

В процессе работы и приработки поршневые кольца изнашиваются, что приводит к неминуемому уменьшению силы собственной упругости и увеличению зазора в «замке». Уменьшение силы упругости приводит к снижению давления прижима кольца к стенке цилиндра, в связи с чем происходит уменьшение контакта взаимодействия трущихся поверхностей. Данное обстоятельство приводит к ухудшению отвода тепла от поршня и к возможности появления просветов между стенкой цилиндра и рабочей поверхностью кольца. Появление просветов и увеличение «замка» в поршневом кольце уменьшает технико-экономические показатели двигателя:

– происходит уменьшение давления сжатия, соответственно, потеря мощности двигателя;

– происходит увеличение расхода топлива из-за необходимости компенсировать падение давления сжатия;

– увеличивается расход масла на угар.

Помимо технико-экономических показателей, снижается надежность работы двигателя. При увеличении «замка» в поршневом кольце происходит увеличение пропуска газов. Газы, проходя через «замок» с большой скоростью, сдувают масляную пленку, делая данный участок цилиндровой втулки практически сухим, что приводит при дальнейшем взаимодействии двух тел в данной зоне к сухому трению. Сухое трение неприемлемо для работы в двигателе, поскольку это приводит к дополнительному увеличению температуры и повышенному износу трущихся элементов, как следствие, появлению задиров [8]. Движение газов через поршневой «замок» заканчивается в картере двигателя, где, достигнув определенного давления, неминуемо может привести к взрыву.

Также отказ в работе двигателя может произойти из-за вибрации кольца типа «флаттер» [9]. Данные разрушительные колебания возникают на концах поршневого кольца с последующей передачей на все тело при уменьшении силы упругости и увеличении зазора в «замке». Возникновение такого явления приводит к поломке кольца и, как следствие, к повреждению поршня и цилиндра двигателя.

Весь перечисленный перечень последствий износа поршневых колец влияет на общий износ ЦПГ, ремонт которой отнимает много времени и сил. Своевременная замена поршневых колец дает лишь временное решение вопроса в пределах ресурса, отведенного изготовителем. Соответственно, при отсутствии возможности произвести замену вовремя это приведет к разрушению как минимум поршневых канавок и, как следствие, к замене поршня. Устанавливать новые кольца в разрушенные канавки нецелесообразно, поскольку уплотнение не будет работать должным образом, поэтому установленный ресурс двигателя будет уменьшаться. Вышесказанное подтверждает необходимость решений, позволяющих двигателю не только отработать установленный срок, но и увеличить его, при этом сохраняя технико-экономические показатели двигателя и его надежность.

Методы исследования

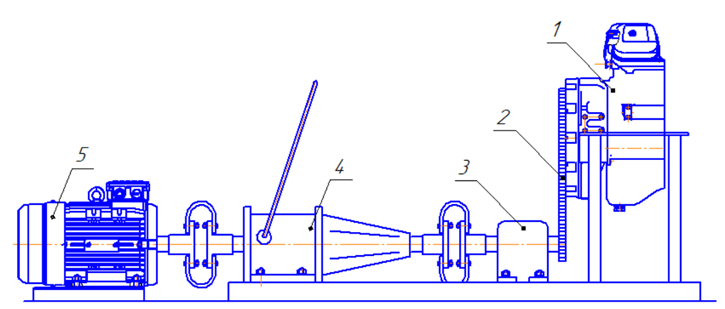

Сегодня существует несколько методов эмпирического уровня научного исследования. Одним из самых распространенных и надежных способов для подтверждения результатов проделанной научной работы является эксперимент. Любой эксперимент можно проводить по двум направлениям. Первое заключается в испытании образцов на действующем оборудовании. Второе направление осуществляется с помощью стендовых установок. Второй вариант наиболее перспективный, поскольку не каждый владелец действующего оборудования пойдет на установку разработанных вновь ключевых звеньев, которые в случае отрицательного исхода испытаний могут привести к выходу из строя не только испытуемый объект, но и смежные с ним детали. В части испытаний поршневых колец смежными деталями прежде всего являются поршень и цилиндр двигателя. Для повышения эффективности уплотнения цилиндропоршневой группы предложен узел нового уплотнения деталей цилиндропоршневой группы, который предварительные испытания прошел на двух двигателях NVD48-2AU мощностью N = 515 кВт, n = 300 об/мин, установленных на теплоходе. При данных испытаниях концептуально была подтверждена не только работоспособность, но и увеличение ресурса работы двигателя. В целом для проведения сравнительного анализа между штатным узлом уплотнения и доработанным, а также для выявления положительных сторон и оценки величины повышения ресурса двигателя в связи с модернизированной конструкцией уплотнения испытания были продолжены на стенде. Для дальнейших испытаний уплотнения ЦПГ был разработан стенд, кинематическая схема которого приведена на рис. 1, а [10]; общий вид стенда отображен на рис. 1, б.

|

а |

|

б |

Рис. 1. Стенд для испытаний: а – кинематическая схема; б – общий вид стенда: 1 – два цилиндра двигателя ЯМЗ-236;

2 – цепная передача; 3 – редуктор; 4 – коробка автомобильных передач; 5 – электродвигатель АИРУ112М2У2

Fig. 1. Test bench: a – kinematic diagram; б – general view of the stand: 1 – two cylinders of the ЯМЗ-236 engine;

2 – chain transmission; 3 – gearbox; 4 – gearbox; 5 – АИРУ112М2У2 electric motor

Все основные элементы стенда установлены жестко, с помощью болтового соединения на сварную раму. Несущие элементы рамы подкреплены закладными деталями, залитыми бетоном, для придания большей устойчивости и надежности стендовой установки. Основным звеном для испытания поршневых колец являются два цилиндра от V-образ-ного, шестицилиндрового двигателя ЯМЗ-236 (позиция 1). Данный двигатель широко применялся как в качестве главной энергетической установки, работающей на гребной винт, так и основного двигателя судовой электростанцией на маломерном флоте. Для стендовой установки от двигателя демонтировали два цилиндра с сохранением газораспределительного механизма и масляной системы. Основной объем масла для смазки всех трущихся элементов находится в съемном поддоне. Данная конструкция облегчает доступ к коленчатому валу, что особенно необходимо для периодического демонтажа и монтажа поршня. В качестве привода установленного двигателя служит электродвигатель мощностью 7,5 кВт, 3 000 об/мин (позиция 5). Из-за большой частоты вращения электродвигателя в конструкцию стенда дополнительно установили редуктор 3, цепную передачу 2 и коробку скоростей 4, предназначенные для понижения частоты вращения до оборотов работы среднеоборотных двигателей. Для возможности регулировки частоты вращения коленчатого вала, необходимой при испытаниях двигателя под разной нагрузкой, установлена коробка автомобильных передач. Данное устройство позволяет проводить испытания на четырех скоростях. Суммируя передаточные отношения каждого звена, стенд работает следующим образом:

– на первой передаче – 149 мин–1;

– на второй передаче – 255 мин–1;

– на третьей передаче – 391 мин–1;

– на четвертой передаче – 521 мин–1.

Конструкция фундаментной рамы состоит из стальных уголков, соединенных между собой при помощи сварки. Электродвигатель, коробку скоростей и редуктор соединили упругими муфтами для компенсации неточности центровки. Конструкция упругих муфт включает в себя гибкие элементы, изготовленные из транспортерной ленты.

Результаты исследования

Предложенный узел уплотнения позволяет решить несколько задач [11, 12]. Первая заключается в исключении пропуска отработавших газов через «замок» поршневого кольца. Вторая задача позволяет разработать технологию восстановления поршня, связанную с износом поршневых канавок [13, 14]. Третья задача направлена на устранение вибрации типа «флаттер».

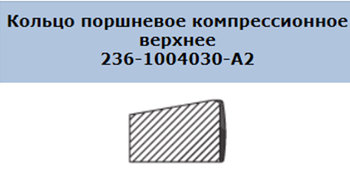

Для испытаний в качестве образцов были взяты штатные поршневые кольца двигателя ЯМЗ-236 производства «Мотордеталь» г. Костромы (рис. 2). Профиль кольца данного двигателя имеет форму трапеции (рис. 3).

Рис. 2. Поршневые кольца

Fig. 2. Piston rings

Рис. 3. Профиль кольца

Fig. 3. Ring Profile

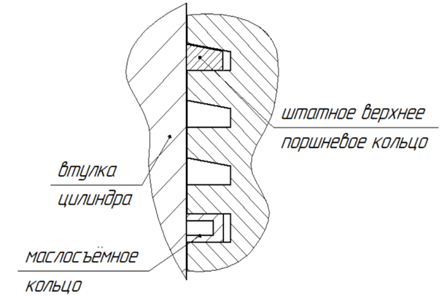

Все испытания проводили в два этапа. Первый этап заключался в получении данных при работе двигателя с одним поршневым кольцом согласного штатного узла двигателя ЯМЗ-236. В целях чистоты эксперимента из всего комплекта колец на поршень устанавливалось два кольца – верхнее испытуемое и нижнее маслосъемное кольцо (рис. 4).

Рис. 4. Схема испытаний с установленным одним штатным верхним поршневым кольцом

Fig. 4. Test scheme with one standard upper piston

ring installed

Поршень для испытаний взят со списанного двигателя, имеющего дефекты в геометрии.

Перед проведением замеров новое поршневое кольцо вначале притерли к стенке цилиндра путем проведения обкаточного режима работы стенда. Обкатка проводилась без нагрузки, со сквозным отверстием в крышке цилиндра. Данное отверстие ранее предназначалось для установки форсунки. Притирка производилась до устранения зазоров между стенкой цилиндра и рабочей поверхностью кольца. Обкатка проводилась на четырех режимах благодаря коробке скоростей в течение двух часов работы. Данного времени было достаточно для обеспечения плотного прилегания кольца к стенке цилиндра из-за наличия притирочного слоя на поверхности кольца. Контроль зазоров проводился прежде всего путем проверки щупом разной толщины, в заключение провели «просвечивание» узла. Данную операцию проводили лампой, расположенной в картере двигателя, с направлением светового потока по втулке цилиндра [15]. С внешней стороны двигателя при просвечивании закрывали блок цилиндров плотной тканью. Все работы, включая промер щупом, осуществляли в двух положениях поршня в цилиндре двигателя в верхней мертвой точке (ВМТ) и нижней мертвой точке (НМТ). Величина теплового зазора в «замке» после притирочных работ соответствовала норме завода изготовителя и равнялась 0,7 мм.

Замеры давления сжатия проводились компрессометром КМ-06, устанавливаемым во время работы вместо форсунки. В конструкцию компрессометра входит запорный клапан с возможностью сброса показаний во время испытаний. Общее время испытаний составило 20 мин с замером давления сжатия каждые 5 мин. Результаты испытаний занесены в табл. 1.

Таблица 1

Table 1

Результаты испытаний с одним компрессионным кольцом

Test results with one compression ring

|

Время замера, мин |

Давление сжатия, МПа |

|||

|

149 мин–1 |

255 мин–1 |

391 мин–1 |

521 мин–1 |

|

|

5 |

1,32 |

1,52 |

1,59 |

1,96 |

|

10 |

1,32 |

1,52 |

1,58 |

1,91 |

|

15 |

1,32 |

1,52 |

1,59 |

1,94 |

|

20 |

1,32 |

1,52 |

1,59 |

1,96 |

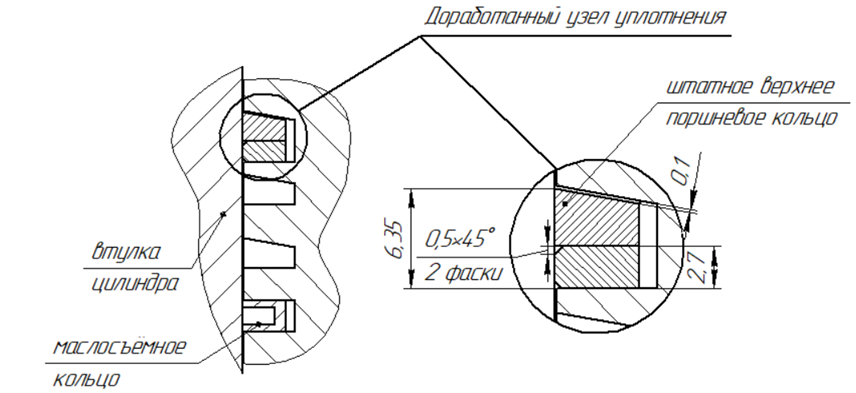

Второй этап испытаний проводился в том же порядке, что и первый этап. Перед проведением второго этапа на испытуемом поршне увеличили высоту канавки под первое поршневое кольцо по размерам, указанным на рис. 5.

Рис. 5. Схема испытаний с доработанным уплотнением (два поршневых кольца в одной канавке)

Fig. 5. Test circuit with modified seal (two piston rings in one groove)

Геометрию верхней части канавки сохранили для штатного кольца и установили в данный район испытанное кольцо. Второе – нижнее кольцо – доработали по высоте путем обработки с помощью шлифовального станка, взятого из комплекта штатных новых поршневых колец. Плотность прилегания колец между собой проверили щупом. Щуп 0,05 мм не проходил между кольцами по всему периметру при нахождении их в свободном состоянии друг над другом. После монтажа колец на поршень с помощью щупа был также проверен зазор между верхней кромкой поршневой канавки и телом кольца, равный 0,1 мм (рис. 6).

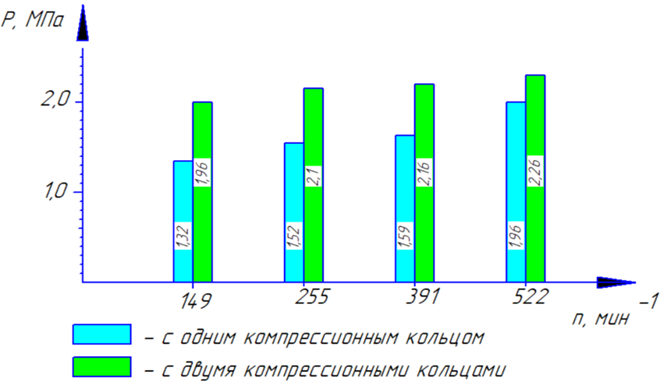

Рис. 6. График соотношения давлений при разной конструкции уплотнений деталей цилиндропоршневой группы

Fig. 6. Pressure ratio graph for different sealing designs of cylinder piston group parts

Установка колец была произведена с учетом разнесения «замков» колец в противоположенные стороны на 180 град. Результаты испытаний занесли в табл. 2.

Таблица 2

Table 2

Результаты испытаний с двумя компрессионными кольцами в одной канавке

Test results with two compression rings in one groove

|

Время замера, мин |

Давление сжатия, МПа |

|||

|

149 мин–1 |

255 мин–1 |

391 мин–1 |

521 мин–1 |

|

|

5 |

1,96 |

2,1 |

2,16 |

2,26 |

|

10 |

1,94 |

2,1 |

2,16 |

2,26 |

|

15 |

1,96 |

2,1 |

2,16 |

2,26 |

|

20 |

1,96 |

2,1 |

2,16 |

2,26 |

Полученные результаты предложенного узла при испытаниях свидетельствуют об улучшении эффективности уплотнения: при частоте вращения 149 мин–1 – на 32,5 %, при частоте вращения 255 мин–1 – на 28 %, при частоте вращения 391 мин–1 – на 26,4 %, при частоте вращения 521 мин–1 – на 12,5 %. График соотношения эффективности штатного и предложенного нового уплотнения деталей ЦПГ отображен на рис. 6.

Заключение

Все поставленные задачи с помощью модернизированного узла уплотнения ЦПГ были решены:

– за счет смещения «замков» колец на 180 град при установке на поршень уменьшили количество сжатого воздуха, просачивающегося в картер двигателя. Данный аргумент подтверждается результатами испытаний, которые показали увеличение давления сжатия в среднем на 25 %;

– для подтверждения решения второй задачи при испытаниях специально использовался поршень со списанного двигателя. Повышение давления сжатия с отработавшим ресурс поршнем демонстрирует возможность применения предложенного узла на дефектном поршне, т. е. автоматически продляет его ресурс. Хочется отметить, что проточить канавку на поршне с измененной геометрией довольно сложно, для этого требуется высокая квалификация токаря;

– устранение вибрации типа «флаттер» обеспечивается за счет плотности прилегания колец друг к другу. Колебания, начинающиеся с концов кольца в «замке», гасятся телом второго кольца.

Проведенные испытания на стенде позволили нам в цифровой форме оценить эффективность нового уплотнения деталей ЦПГ и подтвердили возможность продления ресурса поршня по предложенной технологии восстановления их работоспособности.

1. Матвеев Ю. И., Храмов М. Ю., Колыванов В. В., Курицын С. Ю. Повышение эффективности уплотнений деталей цилиндропоршневой группы судовых дизелей // Вестн. Астрахан. гос. техн. ун-та. Сер.: Морская техника и технология. 2023. № 3. С. 49–55.

2. Матвеев Ю. И., Храмов М. Ю., Колыванов В. В., Курицын С. Ю. Повышение работоспособности деталей цилиндропоршневой группы судовых дизелей // Науч. проблемы вод. трансп. 2023. № 76 (3). С. 99–110.

3. Андрусенко Е. И. Особенности комплектации кольцевого уплотнения поршней среднеоборотных дизельных двигателей // Двигателестроение. 1990. № 3. С. 47–49.

4. Гинцбург Б. Я. Теория поршневого кольца. М.: Машиностроение, 1979. 247 с.

5. Пат. 94003349 Рос. Федерация, G01L 1/02. Устройство для определения радиального давления в поршневых кольцах / Матвеев Ю. И., Молочная Т. В., Андрусенко Е. И. № 94003349/28; заявл. 28.01.1994; опубл. 20.09.1995.

6. Лобанов М. Л., Кардонина Н. И., Россина Н. Г., Юровских А. С. Защитные покрытия: учеб. пособие. Екатеринбург: Изд-во УрФУ, 2014. 200 с.

7. Кравченко И. Н., Зубрилина Е. М., Чеха Т. А., Добычин М. В. Технология нанесения защитных покрытий на поршневые кольца дизельных двигателей // Вестн. Дон. гос. техн. ун-та. Сер.: Машиностроение и машиноведение. 2016. № 3 (86). С. 59–64.Крагельский И. В., Добычин М. Н., Комбалов В. С. Основы расчетов на трение и износ. М.: Машиностроение, 1977. 526 c.

8. Андрусенко Е. И. Устранение вибрационного разрушения поршневых колец судовых дизелей: автореф. дис. … канд. техн. наук. Н. Новгород, 2006. 17 с.

9. Матвеев Ю. И., Казаков С. С., Курицын С. Ю. Стенд для ускоренных испытаний цилиндропоршневой группы, приближенных к реальным условиям // Вестн. Керчен. гос. мор. технолог. ун-та. Сер.: Морские технологии. 2023. № 2. С. 89–96.

10. Пат. РФ № 105682, МПК F02F 11/00. Уплотнение цилиндропоршневой группы двигателя внутреннего сгорания / Боровский В. М., Матвеев Ю. И., Боровский М. Ю., Горелкин С. В.; заявл. 12.01.2011; опубл. 20.06.2011.

11. Пат. РФ № 111586. Уплотнение цилиндропоршневой группы двигателя внутреннего сгорания / Боровский В. М., Матвеев Ю. И., Боровский М. Ю.; заявл. 16.06.2011; опубл. 20.12.2011.

12. Семенов В. С., Трофимов П. С. Долговечность ЦПГ судовых дизелей. М.: Транспорт, 1969. 216 с.

13. Проватар А. Г. Повышение энергетической эффективности судовых малоразмерных дизелей путем совершенствования конструкции цилиндропоршневой группы: дис. … канд. техн. наук. Астрахань, 2017. 145 с.

14. Устинов А. Н. Исследование поршневых колец дизеля. Саратов: Изд-во Сарат. ун-та, 1974. 130 с.

15. Ustinov A. N. Issledovanie porshnevykh kolets dizelia [Investigation of diesel piston rings]. Saratov, Izd-vo Saratovskogo universiteta, 1974. 130 p.