Астрахань, Россия

Россия

Россия

Россия

Россия

На основании наработанного опыта сотрудников института морских технологий, энергетики и транспорта ФГБОУ ВО «Астраханский государственный технический университет» начато развитие направления производства различных деталей корпусов судов, элементов главных и вспомогательных энергетических установок, в том числе различных крепежных элементов и станин, при помощи аддитивной технологии и других способов формования композитных материалов. В ходе реализации разрабатываемого направления возникают вопросы снижения стоимости, веса изготовленных деталей и повышения характеристик звукопоглощения, звукоизоляции, виброизоляции и т. д. Несмотря на то что клеи на основе эпоксидной или полиэфирной смолы, согласно технической документации, являются клеями быстрого отверждения, они не применимы для производства деталей по технологиям трехмерной печати по нескольким причинам. Перечислены факторы, препятствующие использованию материалов для производства такого рода деталей: минимальное время отверждения одного слоя клея при оптимальных условиях составляет от полутора часов и выше, что заметно увеличивает межслойный временной интервал; слой из клея не является самонесущей конструкцией ввиду того, что во время индукционного периода находится в жидком состоянии; изготовленные изделия из данного клея без армирования не выдерживают требуемых динамических нагрузок. В процессе экспериментальных исследований получен ряд рецептур на основе полиэфирной смолы с разными наполнителями, которые имеют необходимую консистенцию, позволяющую наносить слои поверх предыдущего, не дожидаясь отверждения, а также содержат в своем составе необходимое количество армирующего материала и иных наполнителей, требуемых для решения задач, связанных с виброизоляцией и звукоизоляцией.

судно, шумоизоляция, виброизоляция, аддитивные технологии, полиэфирная смола, судостроение, судовые энергетические установки

Введение

Широкое применение композитных материалов на основании клеев из полиэфирных и эпоксидных смол в разных областях промышленности и техники приводит к необходимости совершенствования существующих методов изготовления из них различных изделий. В настоящее время специалисты выделяют такие методы, как контактное (ручное) формование, вакуумное формование, вакуумная инфузия, формование с подачей смолы, автоклавное формование, намотка нитей, прессование композитов, склейка композитов и др. [1–3]. В данной исследовательской работе приводится наиболее оптимальный для лабораторных исследований способ изготовления различных образцов на основе полиэфирной смолы с различными наполнителями. Основной состав композитного материала для изготовления образцов выбирался на основе рекомендаций, приведенных в «Правилах классификации и постройки морских судов» Российского морского регистра судоходства [4], дополнительные составляющие и наполнители выбирались исходя из дальнейшего применения готовых изделий для решения задач, связанных с вибро- и звукоизоляцией. Консистенцию готового материала для формования изделий выбирали из соображений, что готовая клеевая субстанция с наполнителями должна быть, с одной стороны, достаточно жидкой, чтобы при создании определенного давления она могла беспрепятственно проходить по трубопроводу и выходить через сопло формирователя, а с другой – иметь достаточную вязкость, позволяющую создавать многослойную самонесущую конструкцию, не дожидаясь полного отвердения предыдущего слоя.

Описание конструкции лабораторного стенда для изготовления образцов

Основа производственного стола была изготовлена из профильной трубы квадратного сечения, царга выполнена из профильной трубы прямоугольного сечения. Металлический каркас скреплен сварным соединением и окрашен ударопрочным порошково-полимерным покрытием. Столешница длиной 1 200 мм и шириной 500 мм выполнена из ламинированной древесно-стружечной плиты ЛДСтП Е2 толщиной 16 мм и крепится к металлическому каркасу с помощью скрытых металлических футорок без выступающих на рабочей поверхности болтов. Для удобства длительной работы с образцами в положении человека стоя высота производственного стола была подобрана с учетом рекомендаций и составляет 860 мм. Ножки производственного стола имеют пластиковые заглушки для предотвращения порчи напольного покрытия.

Для избегания склеивания готовых образцов с поверхностью стола в качестве разделителя сверху стол покрывается стрейч-пленкой, нейтральной к жирам, кислотам, щелочам, с температурой начала деформации не ниже 250 °C, т. к. не исключается процесс закипания полиэфирной смолы, сопровождающийся повышением температуры клея. Прежде чем покрыть столешницу стрейч-пленкой, ее промазывают кистью машинным маслом, которое обеспечивает адгезию поверхности столешницы и пленки, исключая образование пузырей, которые (исходя из первых опытов) приводят к образованию неравномерности наружного слоя образца, что влияет на различие толщины в разных точках.

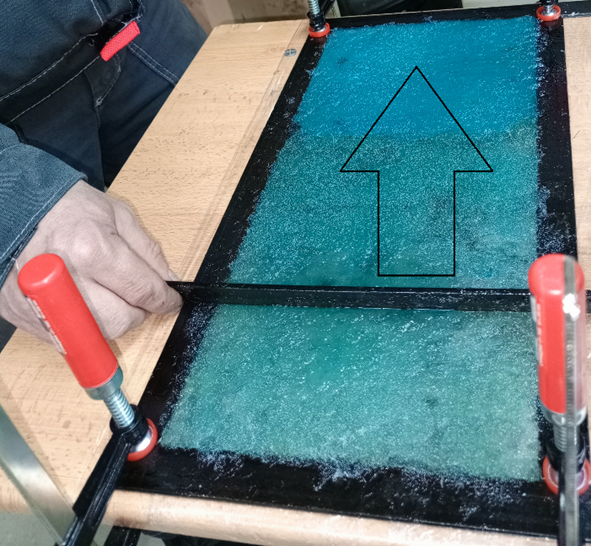

Сверху на пленку накладываются металлические полосы с прямоугольным поперечным сечением толщиной 4,2 мм (толщина металлических полос была подобрана из расчета усадки в период индукции материала на 5 %) в виде прямоугольников, создавая на производственном столе емкости требуемого размера (рис. 1).

Металлические полосы окрашены гладкой глянцевой эмалью, которая при высыхании не имеет видимых оптических дефектов и волокон, что позволяет снизить адгезию клеевой субстанции и упрощает съем готового материала из формы.

Металлические полосы по краям фиксируются на столешнице ручными зажимами в виде F-образных струбцин (рис. 2).

Рис. 1. Установка металлических полос на производственный стол

Fig. 1. Installation of metal strips on the production table

Рис. 2. Крепление металлических полос струбцинами к столешнице

Fig. 2. Fastening of metal strips with clamps to the table top

Губка струбцин имеет пластиковый пятак, который захватывает края двух перпендикулярно лежащих полос, тем самым создается плотное прилегание формы к столешнице и исключается протекание.

Изготовление образцов

Согласно «Правилам классификации постройки морских судов» Российского морского регистра судоходства [4], материалы, используемые при постройке судов, армированные стекловолокном на 50 % по массе от готового изделия, должны отвечать следующим основным характеристикам:

– модуль нормальной упругости – 16 ГПа (при армировании тканью); 30 ГПа (при армировании лентой);

– предел прочности при растяжении – 250 МПа (при армировании тканью); 550 МПа (при армировании лентой);

– предел прочности при сжатии – 200 МПа (при армировании тканью); 300 МПа (при армировании лентой).

Соответственно, для лабораторных испытаний потребовались образцы следующих конфигураций:

1. Для определения модуля нормальной упругости, согласно ГОСТу [5], образец был выполнен в виде пластины длиной 80 мм, шириной 10 мм и толщиной 4 мм.

2. Для определения предела прочности при сжатии, согласно ГОСТу [6], образец был выполнен в виде прямой призмы толщиной 4 мм, имеющей в основании квадрат с длиной граней 10 мм.

3. Для определения предела прочности при растяжении, согласно ГОСТу [7], образец был выполнен в виде пластины длиной 250 мм, шириной 25 мм и толщиной 4 мм.

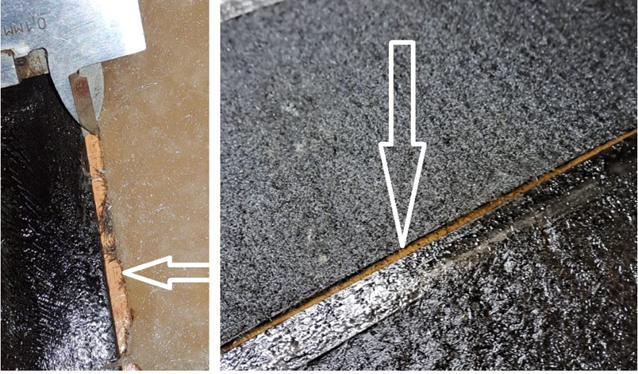

После сборки лабораторного стенда для изготовления образцов приготавливают клеевой материал с наполнителями и выкладывают в форму, образованную металлическими полосками, которые играют роль маяков при выравнивании правилом (рис. 3).

Рис. 3. Формование образцов (стрелкой указано направление движения правила)

Fig. 3. Forming samples (the arrow indicates the direction of movement of the rule)

Опираясь правилом на ребра соседних металлических полосок (маяков), производят протягивание, клеевой материал равномерно распределится по всей площади, излишки выдавливаются за пределы формы. Весь процесс должен занимать не более 10–12 мин, т. к. далее наблюдаются процессы желатинизации клеевой основы. После процесса формования заготовки оставляют в форме на 24 ч при температуре окружающей среды выше 18 °C.

По истечении времени полного отверждения заготовок из них изготавливаются образцы для испытаний путем резки пластин углошлифовальной машиной (рис. 4.)

Рис. 4. Подготовка образцов к испытаниям

Fig. 4. Preparation of samples for testing

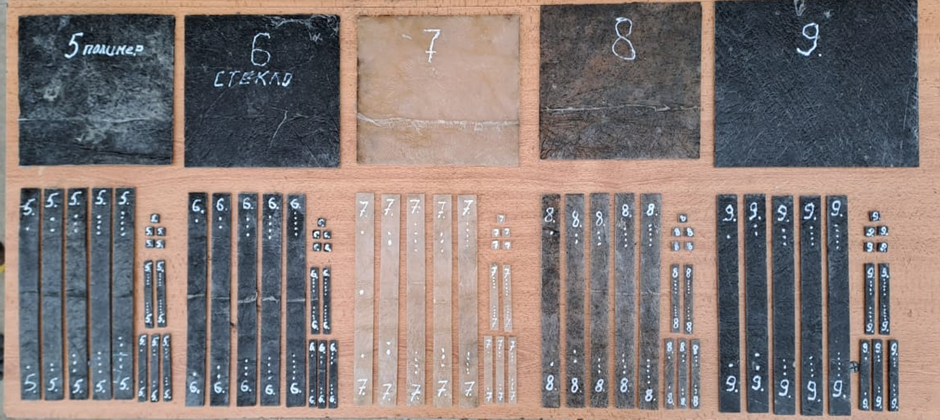

Изготавливаемые образцы для испытаний на статический изгиб, сжатие и растяжение нумеруются и раздельно упаковываются. Подобная подготовка к исследованию образцов наблюдалась в работе [8].

Приготовление клеевого материала

Клеевой материал для приготовления образцов в своей основе содержит полиэфирную смолу ПН-1, смешиваемую в процессе приготовления с отвердителем «бутанокс» в пропорции 1:100. Далее в готовую клеевую массу добавляется армирующий компонент в виде фибры, т. е. измельченной стеклонити или полимерной нити длиной 4 мм, диаметром до 12 мкм. В момент смешивания добавка повышает вязкость клеевого материала, клеевой материал приобретает самонесущие свойства и не растекается. Также после отверждения армирующие добавки на основе фибры из стеклонити или полимерной нити увеличивают прочностные характеристики материала, показатели упругости, улучшают свойства затвердевшего материала. Армирование на основе фибры дает возможность равномерно распределиться ему в клеевом материале при хорошем перемешивании. Добавки на основе фибры из стеклонити или полимерной нити не подвержены коррозии, легко вводятся в смесь, гарантируя равномерное дисперсионное армирование. Наличие стеклонитей или полимерных нитей предупреждает появление микротрещин при пластичной усадке при отверждении образца. Количество армирующего материала вводилось в соответствии с «Правилами классификации постройки морских судов» Российского морского регистра судоходства [4]. Также в качестве пластификатора в состав некоторых образцов была введена добавка в виде резиновой бутилкаучуковой крошки диаметром 0,5 мм. Ожидается, что введение в состав образцов резиновой бутилкаучуковой крошки, относящейся к резинам специального назначения с высоким сопротивлением к истиранию и стойкостью к химическому воздействию топлива, повысит свойства вибропоглощения и звукопоглощения за счет демпфирующих свойств резины.

В данном исследовании было произведено 4 различных материала с различным армированием и наполнителями:

1. Полиэфирная смола + отвердитель + армирование на основе фибры из стекловолокна.

2. Полиэфирная смола + отвердитель + армирование на основе фибры из полимерного волокна.

3. Полиэфирная смола + отвердитель + армирование на основе фибры из стекловолокна с наполнителем из резиновой крошки.

4. Полиэфирная смола + отвердитель + армирование на основе фибры из полимерного волокна с наполнителем из резиновой крошки.

После полного отверждения образцов было отмечено, что образцы, имеющие армирование в виде фибры из полимерного волокна, дали значительную усадку, образовав зазор по всему периметру формы в среднем на 3 мм, что составляет около 4,2 % (рис. 5). У этого образца после отверждения наблюдается также многочисленное поднятие волокон полимерной фибры, создающее эффект игольчатого покрова, который может давать дополнительное скрепление при проникновении в структуру следующего нанесенного слоя клеевого материала.

а б

Рис. 5. Усадка образцов в форме: а – усадка образца с армированием на основе фибры из полимерного волокна;

б – усадка образца с армированием на основе фибры из полимерного волокна с наполнителем из резиновой крошки

Fig. 5. Shrinkage of samples in the form: a – shrinkage of a sample with reinforcement based on polymer fiber;

б – shrinkage of a sample with reinforcement based on polymer fiber with a filler made of rubber crumbs

Образцы, имеющие в своем составе армирующий материал из фибры из стекловолокна, не дали видимой усадки.

Заключение

Описанный в статье способ является достаточно удобным вариантом производства образцов для испытаний в связи с тем, что разработанный лабораторный стенд можно приспособить для изготовления листового материала любого размера и формы. Предполагается, что армирование на основе фибры из стекловолокна позволит добиться более упругих конструкций по сравнению с материалами, изготовленными на основе фибры из полимера, но при одинаковой конфигурации этих образцов материал на основе фибры из полимерного волокна в среднем легче на 13,1 %. Использование резиновой крошки в качестве наполнителя может значительно снизить коэффициент модуля Юнга готового изделия, но может повысить свойства вибро- и звукоизоляции, поэтому данный материал можно использовать в вибро- и звукоизолирующих конструкциях, где прочностные свойства менее важны или не регламентируются нормативными документами.

1. Петров П. Ю. Преимущества применения полимерных композитных материалов при изготовлении маломерных судов // Мор. вестн. 2021. № 4 (80). С. 11–12.

2. Цыварев М. В., Ветлугина А. С., Миронов М. Ю. Расчетно-экспериментальная оценка применимости экструдированного пенополистирола бытового назначения в трехслойных конструкциях корпуса маломерного судна // Тр. Крылов. гос. науч. центра. 2022. Т. 4. № 402. С. 75–84.

3. Цыварев М. В., Ветлугина А. С. Технология изготовления корпуса маломерного судна методами ручной формовки из многослойных композиционных материалов // Тр. Санкт-Петербург. гос. мор. техн. ун-та. 2023. № 1 (5). С. 120–132.

4. Правила классификации и постройки морских судов. Ч. XIII. Материалы. СПб.: Изд. РКО, 2019. 18 с.

5. ГОСТ 4648-71. Пластмассы. Метод испытания на статический изгиб. М.: Изд-во стандартов, 1992. 4 с.

6. ГОСТ 4651-2014 (ISO 604:2002). Пластмассы. Метод испытания на сжатие. М.: Стандартинформ, 2014. 3 с.

7. ГОСТ 11262-2017 (ISO 527-2:2012). Пластмассы. Метод испытания на растяжение. М.: Стандартинформ, 2018. 4 с.

8. Алсаид Мазен, Саламех Али. Обоснование применения многослойных композитных материалов в судостроении // Вестн. Астрахан. гос. техн. ун-та. Сер.: Морская техника и технология. 2019. № 2. С. 37–47. DOI:https://doi.org/10.24143/2073-1574-2019-2-37-47.