Россия

Астрахань, Астраханская область, Россия

Предложено рассматривать изгибную усталостную прочность коленчатого вала как основной критерий его работоспособности за время эксплуатации. Отмечено, что термомеханическая правка с нагревом методом релаксации напряжений наиболее приемлема для правки ответственных валов, получивших искривление продольной оси за время эксплуатации. Для обоснования технологии правки, отработки режимов и оценки результатов правки проведены изгибные усталостные испытания круглых образцов диаметра 20 мм в опасном сечении. Установлено, что увеличение диаметра приводит к снижению предела выносливости конструкционных сталей. Принята схема нагружения экспериментального образца – поперечный изгиб с кручением. Использована полукруглая выточка в образце для сосредоточения места излома, рассчитан радиус выточки. Размер выточки образца определен по формуле на основе критерия подобия, принятого в статистической теории подобия усталостного разрушения деталей, предложенного В. П. Когаевым. Установлены требования к шероховатости поверхности круговой выточки не менее Ra 0,16. Отмечена необходимость контроля технологии изготовления экспериментального образца. Предложена экспериментальная установка для испытаний на изгибную усталостную прочность. Для надежного закрепления и предотвращения проворачивания образца во время эксперимента использован конусный патрон. Использованы экспериментальные образцы-модели со стрелками прогиба 1, 2, 3, 4 и 5 мм. Определены способ и оборудование для получения образцов с необходимыми стрелками прогиба. Приведены схемы образца-модели для испытаний на консольный изгиб с кручением, экспериментальной установки для испытаний образцов-моделей, изгиба на заданную стрелку прогиба, образца-модели с искривленной продольной осью.

образец-модель, схема нагружения, ось, правка, выточка

Введение

Судовые двигатели внутреннего сгорания (СДВС) за время эксплуатации должны поддерживать высокие технические характеристики. Постоянно меняющиеся условия эксплуатации и, как следствие, ухудшение технического состояния дизеля может привести к внезапным отказам и необходимости планового ремонта.

Коленчатый вал (КВ) из всех деталей СДВС самый ответственный и сложно нагруженный [1]. Стоимость КВ может достигать 25 % от стоимости нового двигателя, а при замене значительно возрастает. В процессе эксплуатации КВ судового дизеля испытывает переменные нагрузки, создаваемые рабочим циклом и силами инерции поступательно движущихся и вращающихся масс, которые, изменяясь, периодически изгибают, скручивают, сжимают и растягивают его. В результате продольная ось получает искривление выше предельных значений, установленных заводом-изготовителем. Дальнейшая эксплуатация его невозможна. Необходимо устранить прогиб с помощью существующих способов правки. Термомеханическая правка с нагревом методом релаксации напряжений является наиболее приемлемой для ответственных валов

с искривленной продольной осью. После правки сохраняется надежность до планового ремонта [1].

Материалы исследования

Изгибная усталостная прочность – основной критерий надежной работы КВ за время эксплуатации, поэтому необходимо обосновать и отработать технологию правки. Для этого необходимо провести усталостные испытания образцов-моделей КВ после правки на изгибную усталостную прочность и оценить степень влияния правки на их усталостные характеристики, сконструировать конфигурацию экспериментального образца, разработать схему нагружения, подобрать оборудование для экспериментов.

Для образцов принята схема нагружения, представляющая собой консольный изгиб с кручением [2]. Консольный изгиб с кручением является наиболее приемлемой схемой нагружения, в полной мере приближенной к условиям, в которых работают судовые КВ.

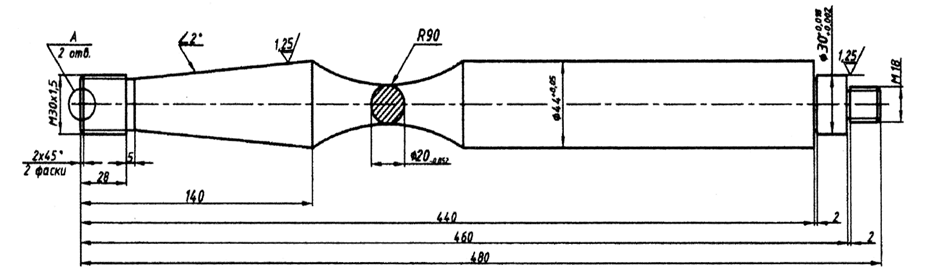

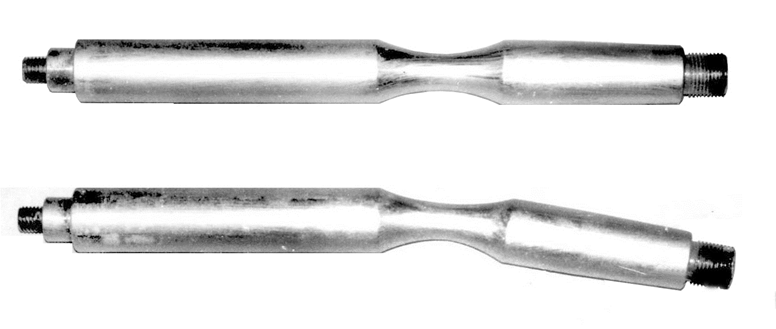

Конструкция экспериментальных образцов выбрана с учетом принятой схемы нагружения. Руководствуясь методом отбора, приведенным в ГОСТ 25.505-79, образцы изготовили цилиндрической формы, поверхность гладкая, сечение круглое. Образец-модель для испытания на консольный изгиб с кручением представлен на рис. 1.

Рис. 1. Образец-модель для испытаний на консольный изгиб с кручением

Fig. 1. Sample model for testing cantilever bending with torsion

В месте, где предполагается разрушение образца при испытании, принята полукруглая выточка. Конусный патрон экспериментальной машины надежно удерживает образец и предотвращает его проворачивание во время эксперимента. С противоположного конца на образце имеется резьба для закрепления нагрузочного узла с помощью стопорной гайки.

Заготовки образцов изготовлены из круглого проката стали 35 по ГОСТ 1050-88 (табл. 1, 2).

Таблица 1

Table 1

Химический состав материала образцов

Chemical composition of the sample material

|

Элемент |

Содержание, % |

|||||||

|

C |

Mn |

Si |

Cr |

Ni |

P |

S |

Cu |

|

|

Сталь 35 по ГОСТ 1050-88 |

0,32–0,40 |

0,50–0,80 |

0,17–0,0,37 |

0,25 |

0,25 |

0,035 |

0,04 |

0,25 |

Таблица 2

Table 2

Механические свойства образцов

Mechanical properties of the samples

|

Элемент |

sТ, МПа |

sв, МПа |

d, % |

y, % |

НВ |

|

Сталь 35 по ГОСТ 1050-88 |

275 |

530 |

20 |

40 |

156–197 |

В исследовании принят диаметр образца величиной 20 мм. Увеличение диаметра приводит к снижению предела выносливости конструкционных сталей, что приближает испытания к эксплуатационным условиям, в которых работают судовые КВ. Установлены требования к шероховатости поверхности круговой выточки не менее Ra 0,16. Металл для изготовления образцов выбран структурно однородным [3].

Выточка на образцах-моделях является концентратором напряжений. Восприимчивость изменится с увеличением базы испытаний и уменьшением относительного градиента напряжений. В своих исследованиях В. П. Когаев обосновал влияние геометрических размеров и концентрации напряжений на сопротивление усталости материалов и характеристик выносливости. Определение усталостной прочности материалов образцов-моделей с концентраторами напряжений необходимо для установления абсолютных значений предела их выносливости, т. к. они близки к пределам выносливости натурных деталей.

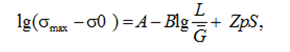

Основным условием подобия усталостного разрушения при использовании критерия разрушения в виде амплитуды наибольших напряжений является уравнение

где smax – максимальное напряжение в зоне концентрации; А и В – постоянные материалы; ![]() – критерий подобия усталостного разрушения; L – часть периметра опасного поперечного сечения, в точках которого действуют максимальные напряжения, пропорциональная характерному размеру сечения;

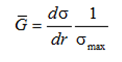

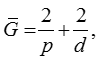

– критерий подобия усталостного разрушения; L – часть периметра опасного поперечного сечения, в точках которого действуют максимальные напряжения, пропорциональная характерному размеру сечения; ![]() – относительный максимальный градиент напряжений в зоне концентрации, определяемый по формуле

– относительный максимальный градиент напряжений в зоне концентрации, определяемый по формуле

(приближенное значение  ).

).

Размеры выточек образцов определяются по нижеприведенным формулам на основе критерия подобия, принятого в статистической теории подобия усталостного разрушения деталей, предложенного В. П. Когаевым [4]. Статистическая теория подобия усталостного разрушения описывает зависимость как конструктивное изменение размеров и формы поперечного сечения, вид нагружения изменяет предел выносливости:

Lоб / Gоб = Lв / Gв;

Gоб = (dsоб / dx)(1 / sоб) αоб;

Gв = (dsв / dx)(1 / sв) αв,

где Lв – длина окружности шейки вала в опасном сечении, мм; Lоб – длина окружности образца в опасном сечении, мм; sоб и sв – амплитуды номинальных напряжений в опасном сечении образца и шейки вала, мПа; Gоб и Gв – относительные градиенты напряжений в опасном сечении образца и шейки вала, мм–1; αоб и αв – теоретические коэффициенты концентрации напряжений образца и шейки вала;

Lоб = πdo,

где dо – диаметр шейки выточки образца;

Lв = πdв,

где dв – диаметр шейки вала в опасном сечении;

где p – радиус выточки образца.

Образцы были изготовлены на станке 16К20Ф3С32 с числовым программным управлением. Токарный фасонный резец с заменяемой пластиной из твердого сплава Т5К10 использовали для изготовления полукруглой выточки. При обработке образцов, как черновой, так и чистовой, применялось обильное охлаждение многокомпонентной смазочно-охлаждающей жидкостью, предотвращающей сильный нагрев, наклеп поверхности и образование остаточных напряжений.

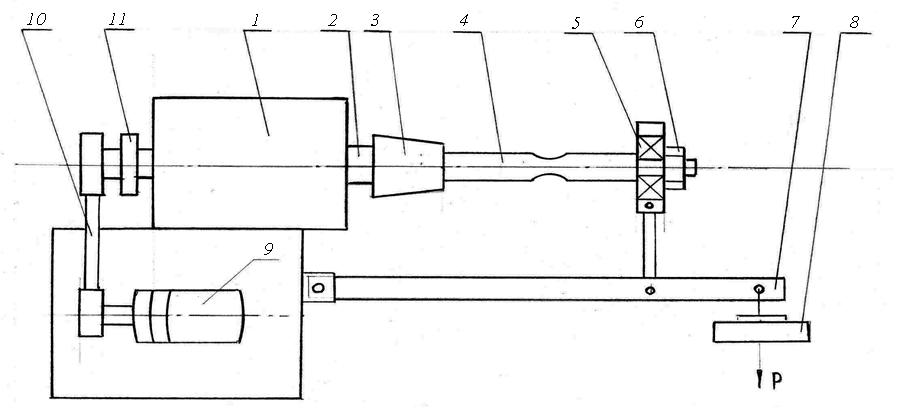

Исходя из поставленных задач в исследовании, а также из-за высокой стоимости машин для усталостных испытаний экспериментальную установку изготовили на базе внутришлифовального станка модели ЗА240. Схема экспериментальной установки для испытаний на консольный изгиб с кручением образцов-моделей представлена на рис. 2.

Рис. 2. Схема экспериментальной установки для испытаний образцов-моделей на консольный изгиб с кручением:

1 – шпиндельная бабка; 2 – шпиндель; 3 – конусный захват; 4 – круглый образец; 5 – шарнирный подвес;

6 – стопорная гайка; 7 – консольный рычаг; 8 – сменный груз; 9 – электродвигатель; 10 – клиноременная передача;

11 – счетчик числа циклов

Fig. 2. Diagram of an experimental installation for testing model samples for cantilever bending with torsion:

1 – spindle headstock; 2 – spindle; 3 – cone gripper; 4 – round sample; 5 – hinged suspension; 6 – locking nut;

7 – cantilever lever; 8 – replaceable load; 9 – electric motor; 10 – V-belt transmission; 11 – cycle count

Экспериментальный образец крепится к шпинделю при помощи конусного захвата. На другом, свободном конце образец несет шарнирный подвес со сменными грузами, действующими как вертикальная нагрузка. Тяга, через которую рычагом создается нагрузка на конец образца, выполнена с использованием пружинного демпфера. Частота вращения экспериментального образца составляет 3 000 об/мин. Количество циклов контролируется счетным устройством.

При разрушении образца экспериментальная установка автоматически обесточивается с помощью конечного однополюсного выключателя.

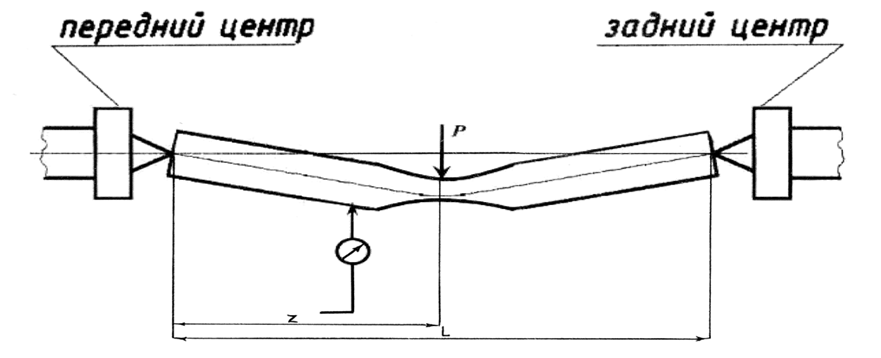

Согласно предыдущим исследованиям, в работе принято использовать экспериментальные образцы со стрелками прогиба 1, 2, 3, 4 и 5 мм [5, 6]. Изгиб образцов (рис. 3) произвели люнетом токарным, у которого верхний ролик заменен призмой. Винт в верхней части люнета через призму создает усилие и изгибает образец, закрепленный в центрах.

Рис. 3. Схема изгиба на заданную стрелку прогиба

Fig. 3. Bending diagram for a given deflection boom

Люнет установлен на направляющих станины станка и закреплен. Образец-модель с искривленной продольной осью представлен на рис. 4.

Рис. 4. Образец-модель с искривленной продольной осью

Fig. 4. A sample model with a curved longitudinal axis

Величину стрелки прогиба измеряли индикатором часового типа, закрепленным на штативе, установленном на направляющих станины.

Заключение

Для циклических испытаний образцов-моделей принят диаметр рабочей части, равный 20 мм. Увеличение диаметра даст возможность обеспечить большую достоверность полученных результатов экспериментов. Полученные результаты позволят скорректировать технологический процесс термомеханической правки методом релаксации напряжений, определить возможную вероятность изменения предела выносливости материала экспериментальных образцов, установить закономерности влияния результатов правки на циклическую прочность образцов, отработать режимы правки.

1. Вязанкин В. В., Мамонтов В. А. Восстановление деформированных судовых валов правкой // Вестн. Астрахан. гос. техн. ун-та. Сер.: Морская техника и технология. 2023. № 1. С. 50-55.

2. Испытательная техника: справ. / под ред. В. В. Клюева. М.: Машиностроение, 1982. 528 с.

3. Методы испытания, контроля и исследования машиностроительных материалов / под ред. А. Т. Туманова. М.: Машиностроение, 1974. Т. II. 321 с.

4. Когаев В. П. Расчеты на прочность при напряжениях, переменных во времени. М.: Машиностроение, 1977. 232 с.

5. Школьник Л. М. Методика усталостных испытаний: справ. М.: Металлургия, 1975. 304 с.

6. Вязанкин В. В., Мамонтов В. А. Статистические данные о прогибах коленчатого вала судового дизеля // Вестн. Астрахан. гос. техн. ун-та. Сер.: Морская техника и технология. 2023. № 3. С. 27-32.