Россия

Россия

Россия

Фильтры механической очистки применяются для очистки воды, водных растворов, жидких и га-зообразных веществ, углеводородов, воздуха от твердых взвешенных частиц различного размера. Фильтры, использующиеся на промысле, представляют собой стальные цилиндрические аппараты с цельным и разъемным корпусом, внутри которого устанавливаются щелевые или сетчатые фильтрующие перегородки, способствующие очищению воды. Принцип действия фильтров механической очистки заключается в том, что при прохождении фильтруемой среды через фильтрующий элемент будут удерживаться твердые частицы. Главной особенностью таких фильтров является периодичность действия из-за необходимости очистки фильтроэлемента ручным или автоматическим способом с использованием обратного тока чистой воды. При снижении производительности, а именно при увеличении перепада давления между входом и выходом, а также в нижней части аппарата, будет происходить ручная или автоматическая очистка фильтрующего элемента от накопленных загрязнений. В статье освещен принцип скользящих муфт для фильтров в целях очистки воды, а также их применение при строительстве. Рассмотрены этапы очистки и материалы, из которых изготавливаются скользящие фильтры для предотвращения нарушения герметичности. Даны рекомендации тщательного контроля и следования надлежащих процедур для предотвращения утечек и потерь давления, обеспечения структурной целостности и устойчивости скважины, а также исключения загрязнения окружающих грунтовых вод. Предложено применение механического фильтра, корпус которого выполнен для подогрева или крепления теплоизоляции и который может использоваться при небольших потоках вязких сред для очистки от примесей.

заканчивание скважин, одновременно-раздельная эксплуатация, пакер, муфты, очистка

Введение

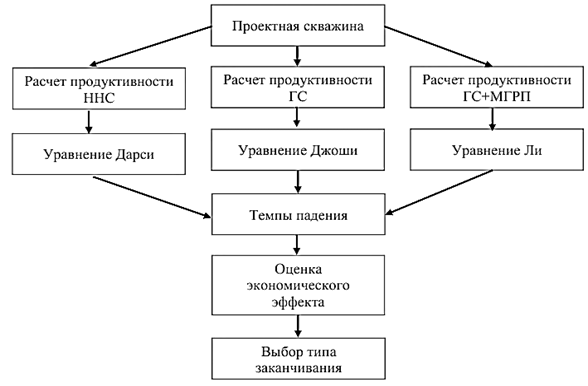

Заканчивание скважин – это технолого-технический процесс, при котором скважина после окончания бурения готовится к эксплуатации продукции при помощи скважинного оборудования. При выборе группы заканчивания скважины стоит множество факторов, например, геолого-физические характеристики продуктивного пласта и сами показатели разработки. Выбор типа заканчивания решается при составлении проектного документа (в котором рассматривается комплекс последовательных, взаимосвязанных, инженерных решений, направленных на извлечение нефти и получение прибыли). Важно отметить, что составление проектной документации процесс не легкий, состоит из множества нюансов и является длительным процессом. Упрощенная схема типа заканчивания представлена на (рис. 1) [1].

Рис. 1. Выбор типа закачивания скважин:

ННС – наклонно направленная скважина; ГС – горизонтальная скважина; МГРП – многостадийный гидравлический разрыв пласта

Fig. 1. Choosing the type of well completion:

ODW – obliquely directed well; HW – horizontal well; MHF – multistage hydraulic fracturing

Выбор типа заканчивания зависит от геолого-физических характеристик пластов:

1) возможности расчленения разреза месторождения, корреляции отложений и выделения пластов;

2) литологической характеристики пластов;

3) общей, эффективной и нефтенасыщенной мощности;

4) коллекторских свойств пластов по керну;

5) фильтрационных параметров продуктивных пластов гидродинамическими методами;

6) физико-химических свойств нефти, газа и воды;

7) мощности промежуточных толщ между продуктивными пластами;

8) методики определения водонефтяного контакта (ВНК) и соотношения площадей в пределах внешних контуров нефтегазоносности;

9) запасов нефти и газа в пластах и их объема по разрезу месторождения;

10) первоначальных пластовых давлений в залежах и их соотношения по разрезу месторождения;

11) гидрогеологической характеристики и режима залежей [2].

Применение различных видов заканчивания на примере Самотлорского месторождения

Рассмотрим применение различных видов заканчивания на Самотлорском месторождении. На этом месторождении коллекторы представляют вид «рябчиков», представлены песчано-глинистыми породами, неоднородными и с прослаиванием песчаных моментов, что создает проблемы при изучении данных коллекторов, основной из которых является то, что проблема таких коллекторов в том, что методами геоинформационной системой (ГИС) трудно определить эффективную толщину пластов.

Такие свойства «рябчикового» типа зависят от общей доли глинистых слоев в породе. Данные коллекторы имеют небольшие фильтрационно-емкостные свойства и тем самым недостаточно нефтенасыщены. Известно, что в таких коллекторах имеется рыхлосвязанная вода, которая не вытесняется нефтью при формировании залежи.

При рассмотрении пласта АВ11-2 Самотлорского месторождения выделяются три основных коллектора с массивной структурой, с массивно-тонкой структурой и тонкослоистой структурой. Средняя обводненность по новым скважинам – от 35,3 до 57,4 % [3].

При изучении научной литературы были выявлены основные причины высокой обводненности:

1) наличие рыхлосвязанной воды;

2) проникновение трещин в интервалы пласта.

Обзор современных видов заканчивания

Процесс заканчивания производится многими способами. Одни из самых популярных, но многозабойный, – обсаживание без применения обсадной колонны.

Существуют несколько классификаций способов заканчивания скважин [4]:

1) по типу взаимодействия «скважина-пласт», метод делится на открытый или обсаженный ствол заканчивания;

2) по количеству продуктивных пластов, метод делится на однопластовое или многопластовое заканчивание;

3) по способу эксплуатации, метод делится на естественное фонтанирование или механизированную добычу.

Заканчивание с открытым стволом применяют только в пластах с высокой прочностью пород, поскольку может образовываться каверны, а также осыпания и обрушение пород.

Считается, что метод взаимодействия «скважина-пласт» (открытый или обсаженный ствол) один из самых распространенных.

Оборудование при заканчивании имеет важную роль. Оно должно быть: термостойким; выдерживать высокие давления; соответствовать условиям осевых нагрузок, которые создаются различными режимами работ; соответствовать физическим свойствам пласта; иметь высокий срок службы и работы; соответствовать условиям скважины.

Система однопластового заканчивания

Однопластовое заканчивание используется при одной обсадной колонне или колонне насосно-компрессорных труб (НКТ). Гидроизоляцию между колонной НКТ и обсадной колонной или хвостовиком обеспечивает пакер.

Пакер – один из наиболее важных инструментов в эксплуатационной колонне, его главная задача – обеспечение длительного гидроизоляционного барьера, который будет совместим с пластовыми флюидами и флюидами в межколонном пространстве [4].

Одновременно-раздельная эксплуатация

Данный метод применяется в технических условиях, в которых нужно разрабатывать две продуктивные зоны одновременно, сохраняя их изолированными друг от друга.

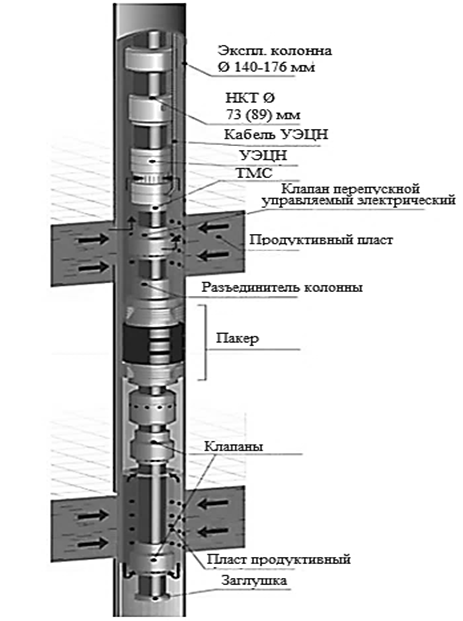

На рис. 2 представлена компоновка для одновременно-раздельной эксплуатации (ОРЭ), которая зарекомендовала себя на месторождении ТПП «Урайнефтегаз» ООО «ЛУКОЙЛ-Западная Сибирь».

Рис. 2. Однопакерная компановка для ОРЭ

Fig. 2. Single-pack layout for SSO

Данная компоновка была использована на 11 скважинах. После чего общий прирост дебита составил 66 т/сут. Компоновка 1ПРОК-ОРЭ-1 с электроклапаном (см. рис. 2) предназначена для добычи жидкости из двух объектов одной установки электроприводного центробежного насоса (УЭЦН), дает возможность выполнять основные функции,

в ряде случаев добиваться индивидуальных забойных давлений. Извлекаемый ремонтный пакер и устройство разъединения, разработанные для данной компоновки, позволяют герметично разобщить пласты, исключить влияние верхнего пласта и жидкости глушения на нижний пласт, производить ревизию УЭЦН без подъема пакерной части [5].

Пескопроявление – основная проблема для оборудования. Слабосцементированный пласт с песком может разрушать продуктивные пласты, вызывать пробки, обвалы, т. к. частицы песка попадают на забой скважины. Данные повреждения приводят к полному отказу оборудования. Решить эти проблемы возможно двумя методами – технологическим и механическим. Технологические решения основаны на анализе именно механических свойств породы пласта как в начальных условиях, так и в измененных условиях (создание депрессии на пласт, перфорация скважин, метод холодной добычи высоковязкой нефти). Механический метод более простой, доступный и распространенный. В таких методах используют противопесочное оборудование – фильтры, один из которых гравийный, обладающий такими преимуществами, как: стабильность выполнения работы, увеличение показателей приемистости.

Существует две основных группы гравийных фильтров: создаваемые на поверхности и создаваемые на забое.

Гравийные фильтры, создаваемые на поверхности (кожуховые, корзинчатые, блочные), малопроизводительны, быстро кольматирующие, сложные и дорогие при производстве и сложные при установке в скважине. Кроме этого, после спуска фильтра в скважину необходимо производить обсыпку второго слоя гравитационным способом, что увеличивает временные затраты.

Гравийные фильтры, создаваемые на забое, при многих достоинствах имеют недостаток: не всегда обеспечивают высокое качество гравийной обсыпки, для обеспечения необходимой толщины засыпки которой требуется увеличение диаметра скважины и расширение ее фильтровой зоны. Все это приводит к увеличению временных и финансовых затрат [1], для сокращения которых для фильтровой части необходимо создать технологии гравийной обсыпки прифильтровой зоны продуктивных пластов.

Общие требования к скважинному фильтру:

– устанавливается в открытом стволе;

– блокирует движение твердых частиц в скважину более 150 мк;

– обеспечивает отбор скважинного флюида из продуктивного пласта с разделением на изолированные зоны;

– обеспечивает максимально возможную площадь притока;

– сохраняет фильтрующие свойства при любых нагрузках на сжатие, растяжение, изгиб и скручивание, испытываемые во время прохождения интервалов с большой интенсивностью искривления ствола скважины;

– должен обладать минимальным гидравлическим сопротивлением;

– отверстия фильтра должны быть оснащены растворяемыми заглушками в соленой среде;

– время растворения заглушек не должно превышать 7–10 сут;

– для обеспечения спуска хвостовика с циркуляцией с последующим замещением раствора заглушки должны обеспечивать выдержку дифференциального перепада давлений не менее 40 атм.

Общие требования к конструкции фильтров:

– базовая труба скважинного фильтра должна соответствовать по характеристикам (наружный диаметр, толщина стенки, группа прочности) обсадной колонне хвостовика;

– материал фильтрующего элемента – нержавеющая сталь марок не ниже AISI 304 (08Х17Н13М2) либо аналог, не уступающий по качеству AISI 304 (08Х17Н13М2);

– длина (цельной секции) фильтрующего элемента – не менее 8 м;

– на фильтровых трубах должно быть место под клиновый захват не менее 1 м;

– оптимальный диаметр перфорационных отверстий в базовой трубе – 10 мм;

– проектный срок эксплуатации – не менее 30 лет.

Для увеличения производительности, очистки воды рассмотрим принцип скользящих муфт для фильтров.

Применение скользящих муфт на фильтр

Скользящие муфты, расположенные между пакерами и управляемые специальными, современными, технологичными механическими сдвигающими устройствами, дают возможность доступа к пласту после проведения этапа цементирования скважин.

Основным элементом при строительстве скважины являются НКТ, предназначенные для извлечения жидкости и газа из скважин, нагнетания воды, сжатого воздуха (газа) и производства различных видов работ по текущему и капитальному ремонту скважин (КРС).

При эксплуатации НКТ встречаются разные виды аварий, основное из которых негерметичность и обрыв труб, возникающие в результате наличия дефектов заводского происхождения и коррозионного воздействия.

В целях улучшения эксплуатационных характеристик НКТ требуются новые инновационные способы их восстановления.

Если продуктивный пласт сложен неустойчивыми породами, то нижнюю часть скважины оборудуют специальным фильтром, чтобы предотвратить разрушение коллектора при эксплуатации.

Применение скользящих муфт для фильтров при строительстве скважин в конечной фазе включает:

1) установку скользящей муфты на входной фильтр, который будет использоваться для очистки воды;

2) подключение водяного насоса к входу фильтра;

3) тестирование фильтра на эффективность;

4) регулирование потока воды (при необходимости), чтобы обеспечить максимальную эффективность фильтра;

5) финальную проверку.

При нормальном функционировании фильтр может быть использован для постоянной очистки воды. В случае возникновения каких-либо проблем необходимо исправить их и повторно его протестировать.

В зависимости от конкретных условий строительства скважины необходимо следовать руководству по эксплуатации и указаниям производителя, чтобы обеспечить безопасную и эффективную работу скользящей муфты и фильтра.

Скользящий фильтр может состоять из различных материалов в зависимости от его целевого назначения [6]. Обычно для изготовления фильтров используются:

– сталь, нержавеющая сталь, алюминий – для прочности и устойчивости к коррозии;

– пластиковые материалы (ПВХ или ПЭТ) – для гибкости и удобства использования;

– фильтрующие материалы (ткани, сетки или ультрафильтрационные мембраны) – для очистки воды.

Выбранный материал зависит от условий эксплуатации, требований к эффективности и финансовой возможности. Важно выбрать материалы, которые подходят для конкретной ситуации и обеспечивают необходимую защиту и производительность.

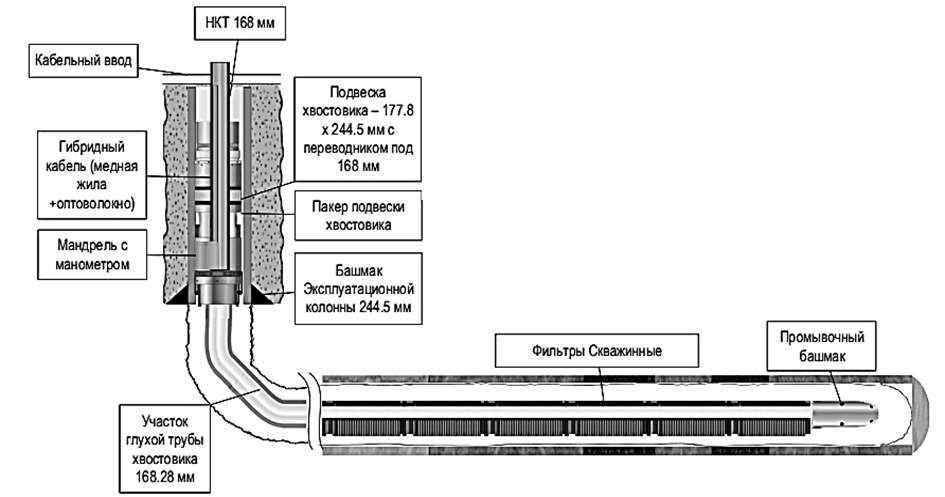

Для нефтяных скважин чаще всего используются скользящие фильтры из стали или нержавеющей стали. В зависимости от условий эксплуатации и требований к эффективности в фильтры может быть добавлен фильтрующий материал (сетка или ультрафильтрационная мембрана), чтобы повысить эффективность очистки в верхнем заканчивании (рис. 3).

Рис. 3. Верхнее заканчивание

Fig. 3. Upper ending

При большом поглощении под башмаком водоотделяющей колонны 762 мм в секциях под кондуктором можно применять следующие методы [7]:

1) увеличение диаметра водоотделяющей колонны – для уменьшения скорости поглощения воды;

2) усиление стенок водоотделяющей колонны – для более устойчивого противостояния высокому давлению воды;

3) использование фильтрующей ткани или мембраны – для защиты стенки водоотделяющей колонны от поглощения воды;

4) применение дополнительных элементов, таких как спрессованные мембраны или фильтрующие элементы – для улучшения эффективности водоотделения.

Выбор конкретного метода зависит от условий эксплуатации и требований к надежности, эффективности и экономичности. Важно учитывать правила и стандарты в сфере нефтегазовой промышленности [8].

Требования к муфтам контроля притока:

1) должна быть выполнена в износо- и коррозионностойком исполнении;

2) муфты контроля притока, как и скважинные фильтры должны, быть сконструированы таким образом, чтобы обеспечить возможность установки муфты контроля притока в разных комбинациях, а также установку скважинных фильтров с двух сторон от муфты контроля притока в условиях месторождения перед спуском в скважину;

3) ниппельная и муфтовая часть должны иметь достаточное место для установки подземного оборудования.

Заключение

Для предотвращения утечек и потерь давления необходимо производить тщательный контроль и следовать надлежащим процедурам и рекомендациям. Хорошо спроектированная и правильно выполнена колонна обеспечит структурную целостность и устойчивость скважины, а также предотвратит загрязнение окружающих грунтовых вод, фильтры механической очистки смогут удалить взвешенные частицы из жидкостей и газов. Механический фильтр, корпус которого выполнен для подогрева или крепления теплоизоляции, можно использовать для очистки от примесей при небольших потоках вязких сред.

1. Бородич И. В., Ткачев Д. Г. Оценка перспектив применения технологии многостадийного ГРП и выбор оптимального типа заканчивания проектной скважины // Экспозиция нефть газ. 2016. № 1 (47). С. 44-46.

2. Меркулов В. П. Геофизические исследования скважин: учеб. пособие. Томск: Томск. политехн. ун-т, 2016. 146 с.

3. Лубягина Н. В., Дягилев В. Ф. Анализ факторов, влияющих на эффективность применения горизонтальных скважин на объекте АВ11-2 Самотлорского месторождения // Опыт, актуальные проблемы и перспективы развития нефтегазового комплекса: материалы V Регионал. науч.-прак. конф. обучающихся ВО, аспирантов и ученых, Тюмень, 28 апреля 2015 г. Тюмень, 2015. C. 176-186.

4. Дайер С., Хилсмэн Г., Колфилд И. и др. Проектирование заканчивания морских скважин // Нефтегаз. обозрение. 2007. C. 4-15.

5. Шамилов Ф. Оборудование и технологии ОРЭ НПФ «Пакер»: опыт эксплуатации // Нефтегаз. Вертикаль. 2014. № 17-18. С. 91-93.

6. ГОСТ ИСО 15156-3. Промышленность нефтяная и газовая. Материалы для применения в средах, содержащих сероводород, при нефте- и газодобыче. Ч. 3. Трещиностойкие (коррозионностойкие) и другие сплавы: описание стандарта и тендеры. URL: https://textarchive.ru/c-2965381.html (дата обращения: 20.10.2023).

7. ГОСТ 633-80. Трубы насосно-компрессорные и муфты к ним. Техн. условия. М.: Стандартинформ, 2010. 31 с.

8. Проскуркин Е. В. Защитные покрытия - качество и долговечность труб // Национал. металлургия. 2003. № 5. С. 86-96.