Владивосток, Россия

Россия

Основой улучшения энергоэффективности судна является экономичная работа его энергоагрегатов – главных и вспомогательных дизелей, паровых котов. Приводится описание системы «умного» контроля за работой судовых агрегатов. Основные нижеперечисленные параметры находятся под постоянным контролем: расход топлива главных и вспомогательных дизелей, вспомогательного парового котла, время работы главных и вспомогательных дизелей, вспомогательного парового котла; уровни топлива в расходных, отстойных и бункерных танках топлива; скорость судна, координаты судна, погодные условия. Система включает в себя расходомеры, датчики температуры, оборотов, мощности, давления, GPS-станцию, преобразователи, контроллеры, судовой компьютер промышленного исполнения, панели для отражения параметров в центральном посту управления и на мостике, специализированное программное обеспечение для судна и офиса. Определена основная цель разработки и внедрения системы – предоставить экипажу и береговому офису надежно работающий инструмент, позволяющий оценивать и контролировать качество работы судна; дополнить существующие методы контроля усовершенствованной и более доступной для понимания схемой наблюдения за различными параметрами работы судна, включая расходы топлива. Результаты разработки и внедрения системы позволяют повысить реальную энергоэффективность судна. Представлен пример контроля расхода топлива в реальном масштабе времени с использованием системы «умного» контроля SSV – ShipSmartView. Функциональные возможности системы достаточно широки. Приведены графики текущего расхода топлива, которые свидетельствовали о наличии дефекта в топливной аппаратуре. На этом основании проведена ревизия топливной аппаратуры и установлена неисправность форсунки одного из цилиндров вспомогательного дизель-генератора – трещина. Доказано, что из-за несвоевременного выявления неисправности была допущена потеря топлива.

энергоэффективность, неисправность форсунки, система «умного» контроля, комплектация видеосистемы, предотвращение перерасхода топлива

Введение

В современное время по инициативе международных экологических организаций при поддержке IMO (International Maritime Organization – Международной морской организации) проводится достаточно жесткая политика по снижению выбросов в атмосферу парниковых газов, в первую очередь СО2 [1, 2]. Разработанные и внедряемые для судовладельцев мероприятия по улучшению энергоэффективности базируются на улучшении различных способов учета работы судов с одновременным доскональным контролем текущего расхода углеводородного (нефтяного) топлива, а также модернизаций узлов и механизмов, вплоть до изменения типа потребляемого флотом топлива [3].

В итоге для морского бизнеса сложилась несколько парадоксальная ситуация. Международная морская организация выдвигает требования судовладельцам для улучшения энергоэффективности [4], но пока, по предварительным результатам, это не приносит прибыли собственникам судов, при этом затраты несут абсолютно все. То есть самая главная привлекательность для любого бизнеса – позитивная финансовая мотивация – не реализуется, несмотря на все меры, которые в итоге должны привести к снижению расхода топлива на единицу перевезенного груза и, как следствие, снижению общих расходов на эксплуатацию судов [5].

Постановка задачи

Рутинная проверка состояния судов проводится постоянно и многими организациями, от судовладельца до администрации государства флага. Ни для кого это не является серьезной проблемой, обозначено, каким образом производится работа, где требуются замеры. Для оценки возможностей по энергоэффективности, к сожалению, стандарты такого рода проверок малоэффективны, поскольку они ставят для себя несколько другие цели, в первую очередь безопасность мореплавания и поддержание судна в хорошем техническом состоянии. Подобный подход для оценки энергоэффективности малоприменим, поскольку для данного вопроса он является поверхностным.

Для компании-судовладельца необходимо разработать свои ясные и понятные методики, алгоритмы оценки практической энергоэффективности принадлежащих им судов с учетом особенностей по установленному оборудованию, региону плавания, квалификации экипажа, особенностей технического и фрахтового менеджмента. К сожалению, использование стандартного оборудования не всегда позволяет своевременно обнаружить возникновение аварийной ситуации [6–9]. Существующие методики контроля состояния топливной аппаратуры не достаточно оперативны, т. к. носят эпизодический характер [10–12].

При проведении подобных мероприятий необходимо понимать, что для каждого судна существуют индивидуальные направления поиска и устранения неэффективности конкретного судна с учетом специфических особенностей его конструкции, региона работы, перевозимого груза и т. п.

Как реализованный пример углубленного контроля и анализа различных параметров для существующих судов рассмотрим несколько проектов ниже.

На судах проектов В-170 (контейнеровоз, дедвейт – 23 380 т, 1 700 TEU), В-178 (контейнеровоз, дедвейт – 42 274 т, 3 100 TEU) и Hegemann 700 (контейнеровоз, дедвейт – 8 505 т, 700 TEU) с постройки установлены стандартные модули по контролю требуемых параметров, но для нормальной работы по оценке энергоэффективности их было недостаточно. Для каждого из этих типов судов была разработана и установлена своя интеллектуальная система мониторинга параметров работы судна. Оригинальное название: SSV – ShipSmartView (© SSV – ShipSmartView). Блоки по оборудованию и программному обеспечению для разных типов судов не одинаковы, т. к. разрабатывались именно под каждую серию судов с учетом накопленного опыта и навыков по эксплуатации. Сделано в России. Реализация этого проекта, включая разработку оригинального программного обеспечения, производилась и производится с 2014 г. группой единомышленников из г. Владивостока под общим руководством одного из авторов настоящей статьи (С. В. Пастухов). Требуемые компоненты закупаются как в России, так и за рубежом. Монтаж оборудования на судах осуществляется специалистами от ООО «Сиема» из г. Владивостока.

Решение задачи

В соответствии с концепцией «умного контроля за умным судном», реализуемой в системе SSV (ShipSmartView), разработчиками были придуманы и предложены к реализации несколько технологических и технических решений для различных серий судов, а также для некоторых организационных процессов в офисе, позволяющих улучшить энергоэффективность эксплуатации судов и упростить контроль за технической эксплуатацией судовых механизмов. Все нижеперечисленные блоки проектировались не только как части единого модуля, но и как автономные решения, пригодные для реализации на любом судне, где это применение будет признано целесообразным. То есть любое из нижеперечисленных решений можно реализовать единично на конкретном судне, тем не менее есть возможность реализовать весь комплекс на серии судов или на всех судах компании. На конец марта 2021 г. были запущены несколько блоков SSV (рассмотрим их ниже).

SSV – Handy – самостоятельно разработанное приложение для смартфона на базе Android. Позволяет очень просто и понятно видеть на экране смартфона положение как всех, так и каждого из судов компании на карте (соответственно последнему отчету с судна). Кроме того, доступны текущие базовые данные по судну, включая количество груза на борту, остатки топлива, скорость движения судна, название и даты портов отхода/подхода, контактные данные судна, фамилия, имя, отчество капитана.

SSV – Reporter – офисный сетевой программный ресурс по работе с накопленными данными по судам из системы SSV, включая текущие и архивированные отчеты. Предусмотрен базовый простой сравнительный анализ данных, в том числе непосредственно связанных с энергоэффективностью судов. Интегрирован с SSV – Technical Library, что позволяет при необходимости быстро найти требуемый чертеж, сертификат или другой технический документ из базы данных судна. Предназначен в первую очередь для операторов флота, своих фрахтователей и аналитиков по эксплуатации судов, также полезен суперинтендантам, другим техническим специалистам.

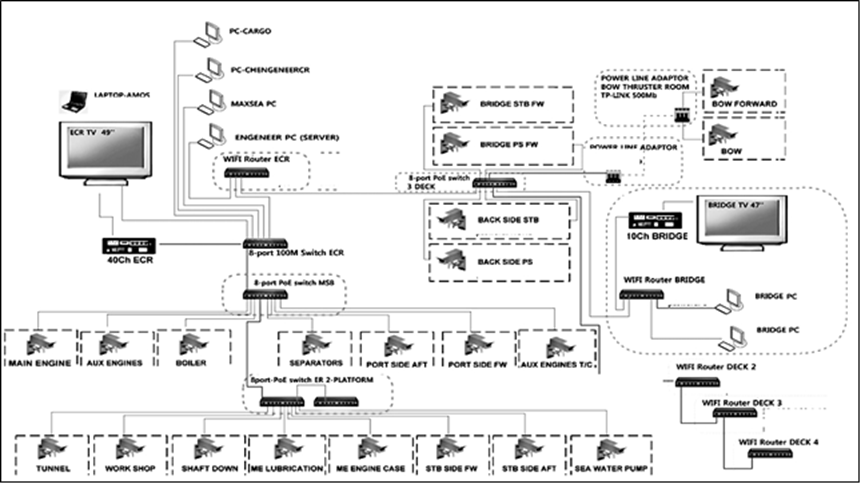

SSV – Video Monitoring & Network – судовой локальный комплекс видеоконтроля за труднодоступными участками палуб и помещений судна, включая машинное отделение, кормовую и носовую швартовые палубы, донный тоннель, различные помещения на судне. Содержит видеокамеры различного исполнения, систему передачи и накопления данных, мониторы для наблюдения, установленные на мостике и в грузовом офисе судна. Позволяет упростить контроль за текущей ситуацией на судне.

Предусмотрена возможность архивирования видеоданных за 24 ч. Комплекс установлен на двух судах различных проектов (В-170 и В-178) (рис. 1). Не является «специализированной и охранной» видеосистемой, требуемой некоторыми администрациями флагов, хотя практически полностью закрывает все ее требования. Данный проект разрабатывался в первую очередь для экипажей судов с целью упростить и облегчить визуальный контроль за судном.

Размещение видеокамер досконально обсуждалось и согласовывалось с капитаном и старшим механиком судна. Окончательная комплектация системы утверждалась техническим менеджментом судовладельца. При разворачивании на судне локальной сети Wi-Fi предусмотрена возможность видеть данные с любой видеокамеры на подключенном смартфоне вахтенного помощника, вахтенного механика, старшего механика и капитана (реализовано в тестовом варианте на одном из судов проекта В-178). Практическая эксплуатация видеоконтрольного комплекса неоднократно подтвердила упрощение многих операций из судовой практики. Позитивное влияние простого и эффективного контроля заметно во многих секторах, от банального соблюдения правил охраны труда до уменьшения времени швартовых операций. Казалось бы, система не имеет никакого прямого отношения к энергоэффективности, но рационализация рабочих процессов, сбережение времени членов экипажа, упрощение некоторых технических мероприятий по контролю в комплексе однозначно оказывают положительное влияние на эффективность эксплуатации судна.

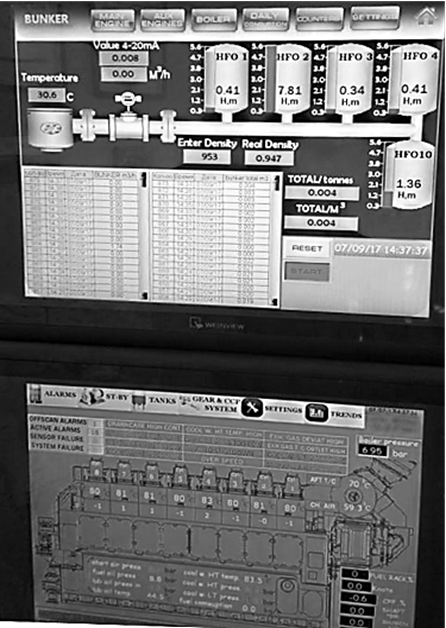

SSV – Vessel Complex – комплексная система по контролю расхода топлива главного двигателя (ГД), вспомогательного дизель-генератора (ВДГ), вспомогательного парового котла (ВПК), мощности ГД, ВДГ, времени работы ГД, ВДГ, ВПК; уровня топлива в расходных, отстойных и бункерных танках топлива; скорости судна, положения судна с возможностью подключения погодной станции для контроля погодных факторов. К концу 2021 г. система установлена на семи морских судах неограниченного района плавания трех разных проектов. Пример экранной информации SSV – Vessel Complex приведен на рис. 2.

Рис. 1. Принципиальная схема комплектации видеосистемы для судна проекта B-178

Fig. 1. Schematic diagram of the video system for the vessel project B-178

Рис. 2. Пример экранной информации на судне (проект Hegemann 700) из SSV – Vessel Complex

(включая бункеровочный модуль)

Fig. 2. Example of screen information on the ship (project Hegemann 700) from SSV - Vessel Complex

(including bunkering module)

Система включает в себя расходомеры, датчики температуры, оборотов, мощности, давления, GPS-станцию, преобразователи, контроллеры, судовой компьютер промышленного исполнения, панели для отражения параметров в центральном посту управления (ЦПУ) и на мостике, специализированное программное обеспечение для судна и офиса.

Основная цель разработки и внедрения системы – дать в руки экипажу и береговому офису надежно работающий инструмент, позволяющий оценивать и контролировать качество работы судна, с дополнением усовершенствованной и более доступной для понимания схемой контроля различных параметров работы судна, включая расходы топлива, т. е. получить возможность контролировать и улучшать реальную энергоэффективность эксплуатации судна.

Функциональные возможности системы достаточно широки. Ниже рассмотрим пример, который фактически показывает, что грамотно работающая система контроля и своевременное обучение экипажа новым навыкам помогают улучшить энергоэффективность судна.

Описываемое событие произошло на судне проекта B-170, которое оборудовано тремя ВДГ типа Wärtsilä NSD 8S20U, каждый мощностью по 1 150 кВт.

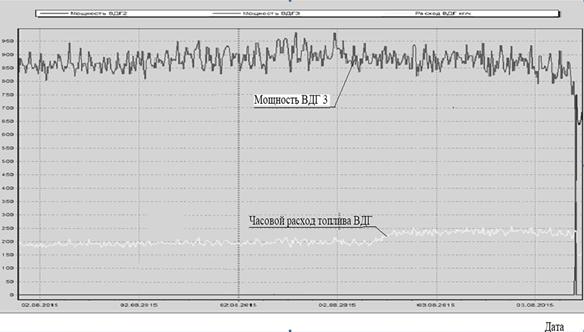

Система, установленная на судне, предоставляет информацию по ВДГ на судовой компьютер и в головной офис компании. На рис. 3 приведен скриншот с экрана монитора SSV – Vessel Complex, снятый в береговом офисе на основе накопленных исторических данных за выбранный промежуток времени. Информация доступна в табличном, числовом формате, а также в виде различных графиков. На данном примере для удобства рассматривается графическое отображение параметров. Согласно графику часового расхода топлива ВДГ (рис. 3) он увеличился в конце суток 02.08.2015, при том что мощность ВДГ не увеличилась и даже немного снизилась. Если более детально, то в течение 22 ч при той же средней мощности в 867 кВт часовой расход топлива составил 226,10 кг/ч против 189,3 кг/ч двумя часами ранее. Соответственно графику увеличение расхода топлива произошло в вечерний период, примерно с 20 до 22 ч по судовому времени. В итоге часовой расход топлива возрос на 36,8 кг/ч, или на 19,4 % от среднего значения расхода топлива на работу этого же дизель-генератора до момента начала описываемых изменений.

Рис. 3. Графики часового расхода топлива и мощности вспомогательного дизель-генератора

Fig. 3. Graphs of hourly fuel consumption and auxiliary diesel generator power

Вспомогательный дизель-генератор имеет 8 цилиндров. По опыту эксплуатации этих дизелей проблемы всего лишь с одной форсункой однозначно приводят к увеличению расхода топлива. Насколько много составляет это увеличение, зависит от дополнительных факторов. В этом конкретном случае подобное увеличение составило почти 20 %. Технические менеджеры судовладельца, получив и проанализировав подобную информацию, сравнили ее с аналогичными случаями на других судах и пришли к выводу, что для шести- или восьмицилиндровых четырехтактных дизелей с наддувом подобные повреждения приводят к увеличению удельного расхода топлива на 15–20 % по сравнению с номинальным удельным расходом топлива, указанным в инструкции по эксплуатации данного дизеля [13]. Топливо при этом не сгорает полностью и выбрасывается с выхлопными газами в атмосферу [13].

Необходимо отметить, что ни одна штатная сигнализация или аварийно-предупредительная сигнализация двигателя в этот период не сработала. Ключевые контролируемые параметры дизеля были в нормативных пределах. К сожалению, экипаж на изменение расхода топлива обратил внимание только следующим утром, примерно около 8 ч, т. е. после 14 ч после того, как произошло нарушение работы топливной аппаратуры. При этом потери топлива составили хоть и меньше одной тонны, что не очень много в денежном выражении, но часть этого тяжелого топлива попала в охлаждающую воду ВДГ, а через единую систему высокотемпературного контура и в охлаждающую систему ГД. Мероприятия по очистке двух систем охлаждения были весьма затратны по времени и трудовым ресурсам. Кроме того, есть серьезные основания считать, что последовавшее через короткий промежуток времени повреждение одной из цилиндровых втулок ГД – трещина в верхней трети втулки – являлось также последствием попадания тяжелого топлива в охлаждающую систему ГД. Таким образом, из-за несвоевременного обнаружения изменения рабочих параметров ВДГ было не только потеряно топливо, но и произошли технические повреждения, весьма затратные для судовладельца.

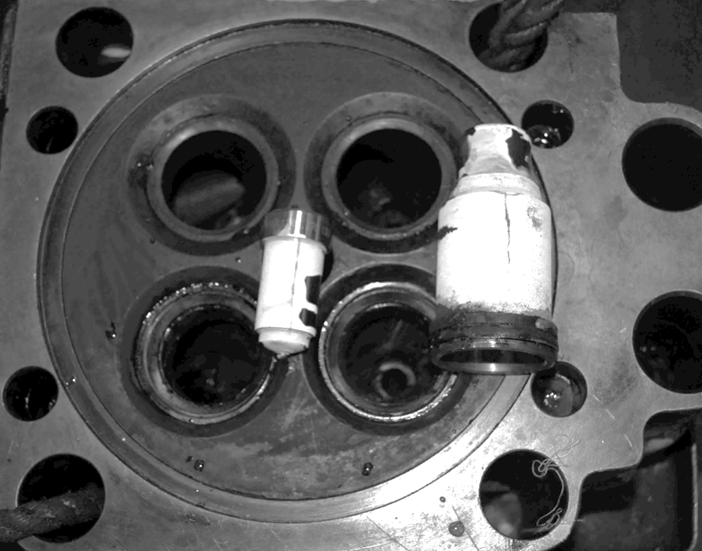

Обстоятельства, приведшие к увеличению расхода топлива и уменьшению мощности дизель-генератора

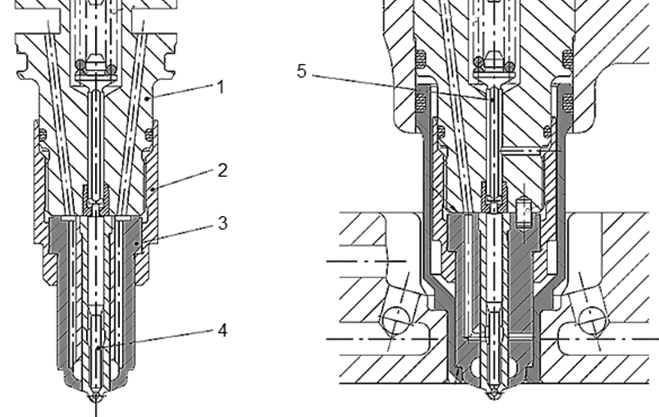

После демонтажа цилиндровой крышки было установлено, что причиной ненормальной работы дизеля явилось разрушение распылителя форсунки одного из цилиндров с последующим разрушением стакана охлаждения форсунки (рис. 4 и 5). Как уже упоминалось выше, никакая штатная предупредительная сигнализация не сработала, на тот момент рабочие параметры дизеля несколько изменились в худшую сторону, но они еще не вышли за рекомендованные пределы.

Рис. 4. Форсунка и форсуночный стакан – трещины

Fig. 4. Nozzle and nozzle cup: cracks

Рис. 5. Распылитель и форсуночный стакан (чертеж). Поврежденные детали выделены темным цветом:

1 – корпус форсунки; 2 – гайка форсунки; 3 – распылитель; 4 – игла; 5 – стержень

Fig. 5. Atomizer and nozzle glass (drawing). Damaged parts are highlighted in color: 1 - injector body;

2 - nozzle nut; 3 - atomizer; 4 - needle; 5 - rod

Заключение

На основе накопленной информации были подготовлены технические рекомендации для механиков. Суперинтендантам судовладельца следует проводить дополнительные инструктажи для механиков вышеперечисленных серий судов с целью внимательного контроля за подобными параметрами. Кроме того, в результате рейсовых собеседований со старшими механиками было неоднократно отмечено, что подобный контроль не раз позволил на раннем сроке выявить ухудшение работы топливной аппаратуры дизель-генераторов, что, в свою очередь, позволило быстро устранять неисправности, без потери топлива и более серьезных неприятностей с ответственным оборудованием. Своевременное реагирование на увеличение часового или удельного расхода топлива ВДГ при неизменной мощности дизеля стало фактически дополнительным направлением технического менеджмента судна, позволяет не только не тратить топливо впустую, но и быстрее реагировать на формирующиеся неисправности топливной аппаратуры дизеля, предотвращая более серьезные разрушения. При последующих проверках судов механиками неоднократно подтверждалось успешное использование этих рекомендаций. Количество предотвращенных серьезных повреждений или неприятностей и материальную стоимость в данном случае детально просчитать сложно, однако наличие положительного эффекта сомнений не вызывает.

1. Resolution MEPC.278 (70) (Adopted on 28 October 2016) Amendments to the Annex of the Protocol of 1997 to Amend the International Convention for the Prevention of Pollution from Ships, 1973, as Modified by the Protocol of 1978 Relating Thereto. Amendments to MARPOL Annex VI (Data collection system for fuel oil consumption of ships). URL: wwwcdn.imo.org/localresources/en/OurWork/Environment/Documents/278(70).pdf (дата обращения: 10.03.2023).

2. Historic Background. IMO and the UNFCCC policy framework. URL: https://www.imo.org/en/OurWork/Environment/Pages/Historic%20Background%20GHG.aspx (дата обращения: 10.03.2023).

3. Волынцев А. В., Соболенко А. Н. Повышение энергоэффективности морского судна посредством использования природного газа и утилизации теплоты главного дизеля // Молодежь и наука: актуальные проблемы фундаментальных и прикладных исследований: материалы II Всерос. нац. науч. конф. студентов, аспирантов и молодых ученых (Комсомольск-на-Амуре, 08-12 апреля 2019 г.). Комсомольск н/А: Изд-во КнАГУ, 2019. С. 17-19.

4. IMO Module 2: Ship Energy Efficiency Regulations and Related Guidelines. URL: wwwcdn.imo.org/localresources/en/OurWork/Environment/Documents/Air%20pollution/M2%20Energy%20Efficiency%20Regulations%20-%20IMO%20TTT%20course%20presentation%20final1.pdf (дата обращения: 15.03.2023).

5. Медведев В. В., Гаврилов В. В., Киселев С. Н. Обзор и анализ различных способов повышения энергетической эффективности судов // Мор. интеллектуал. технологии. 2018. № 2 (40). Т. 1. С. 94-103.

6. Кучеров В. Н., Соболенко А. Н. Анализ развития аварийной ситуации с главным дизелем 8NVD48A2-U на траулере «Советское» // Вестн. Инженер. шк. Дальневост. федерал. ун-та. 2018. № 2. С. 49-55.

7. Маницын В. В., Соболенко А. Н. Анализ повреждений рамовых подшипников двигателей 8NVD48A-2U на промысловых судах // Вестн. Гос. ун-та мор. и реч. флота им. адм. С. О. Макарова. 2016. Вып. 6 (40). С. 150-155.

8. Гомзяков М. В., Соболенко А. Н. Анализ причин некоторых аварийных случаев судовых энергетических установок в Дальневосточном регионе в 2020 году // Мор. интеллектуал. технологии. 2021. № 4 (54). Т. 3. С. 72-78.

9. Соболенко А. Н., Турищев И. П., Гомзяков М. В., Москаленко О.В. Анализ технических отказов на промысловых судах в Дальневосточном регионе // Вестн. Астрахан. гос. техн. ун-та. Сер.: Морская техника и технология. 2019. № 3. С. 48-55.

10. Сергеев К. О., Панкратов А. А. Диагностирование форсунок высокооборотных судовых дизелей // Вестн. Астрахан. гос. техн. ун-та. 2017. № 1. С. 50-58.

11. Бабинский И. И., Головко В. Ф., Федорец В. А. Влияние функционального состава топливной аппаратуры на удельный эффективный расход топлива дизелей 10Д100 // Исслед. надежности и экономичности дизел. подвиж. состава: мужвуз. темат. сб. науч. тр. Омск: Изд-во ОмИИТ, 1980. С. 10-12.

12. Астахов И. В., Голубков Л. Н., Трусов В. Ф. и др. Топливные системы и экономичность дизелей. М.: Машиностроение, 1990. 288 с.

13. S20U - Maintenance Manual. Wärtsilä NSD Switzerland Ltd., 1998. 173 p.