Нижний Новгород, Россия

Россия

Россия

В период работы двигателя происходит износ поршневых колец и разрушение канавок под поршневые кольца, вследствие чего наблюдается снижение уплотнения камеры сгорания. В настоящее время данную проблему решают за счет замены старого, отработавшего свой ресурс поршня и колец на новые. Рассматривается способ продления ресурса цилиндропоршневой группы. Предлагаемый способ заключается в изменении состава и конструкции верхнего поршневого кольца, обеспечивающего прежде всего уплотнение камеры сгорания. Предлагается произвести расточку канавки верхнего поршневого кольца до устранения всех дефектов, полученных при работе двигателя в период эксплуатации; под полученную величину изготовить два поршневых кольца для их установки в расточенную канавку; установку колец произвести таким образом, чтобы расположение осевых замков было выстроено на одной линии с противоположенным направлением. В таком положении колец газы, попадающие встык верхнего кольца, упираются в сплошное тело нижнего кольца и дальнейший путь для них прекращен. Исключается прорыв газов из рабочей плоскости в картер, повышается индикаторный КПД двигателя, уменьшается износ цилиндровых втулок поршней и колец, устраняется вибрация типа «флаттер». Для установки применяются штатные поршневые кольца с небольшой доработкой, которая заключается в подгонке высоты и изменении профиля колец с целью уменьшения износа цилиндровой втулки и колец в процессе работы. В результате испытаний сделаны выводы об увеличении срока службы при изготовлении оптимальной геометрии поршневых колец и положительном влиянии на показатели эффективной работы двигателя.

двигатель, поршневые кольца, износ, ресурс, уплотнение камеры сгорания, цилиндропоршневая группа

Введение

Надежность двигателя прежде всего зависит от качества его технического обслуживания. Даже небольшие неисправности, если их вовремя не обнаружить и не устранить, могут привести к фатальным последствиям. Согласно данным статистики можно назвать три основные причины отказа (поломки) двигателей внутреннего сгорания. На первом месте стоит цилиндропоршневая группа (ЦПГ), на втором – форсунки, на третьем – выпускные клапаны. Рассматривая данные с позиций трудоемкости и экономической составляющей, можно сделать вывод о том, что замена или ремонт деталей ЦПГ являются наиболее дорогими и трудозатратными.

Цилиндропоршневая группа является одним из наиболее ответственных узлов двигателя, в частности хочется отметить важность поршневых колец, основная функция которых заключается в обеспечении герметизации объемов, находящихся по обе стороны поршня. Во время работы двигателя детали ЦПГ подвергаются пульсирующим высоким температурам и давлению. Из-за малых скоростей поршня и высоких температур в районе верхней мертвой точки верхнее компрессионное кольцо работает в режиме граничной смазки, что в свою очередь приводит к увеличению сил трения и, как следствие, к дополнительным нагрузкам на детали ЦПГ. Также по мере износа трущейся поверхности поршневого кольца о стенку цилиндра увеличивается зазор замка, что приводит к большему пропуску отработанных газов из камеры сгорания в картер двигателя. При дальнейшей эксплуатации это явление может привести к взрыву в картере. Увеличение зазора в замке провоцирует вибрацию типа «флаттер», которая является детонатором к разрушению поршневого кольца. Немаловажной функцией верхнего поршневого кольца является отвод тепла от поршня к стенке цилиндра. Со временем истирания поверхности поршневого кольца уменьшается сила натяжения и, соответственно, ухудшается контакт со стенкой цилиндра, вследствие чего возникает перегрев поршня вплоть до его оплавления. На большинстве среднеоборотных двигателей, используемых на речном флоте, применяются компрессионные кольца прямоугольного сечения с небольшими фасками в плоскости прилегания кольца к стенке цилиндра. По мере истирания поверхности кольца, например у двигателя NVD48, при отработке 4,5–5 тыс. ч происходит стирание кольца 1,5–2 мм, скосы пропадают, появившиеся острые кромки кольца начинают работать как скребок, полностью нарушая масляный слой. Это негативное явление вызывает повышенный нагрев пары «цилиндровая втулка – поршневое кольцо» и, как следствие, поломку компрессионных колец и поршневых канавок. Разрушение поршневых канавок приводит к увеличению зазоров по высоте, что в свою очередь способствует вибрации поршневых колец. Вибрацию поршневых колец можно назвать одним из самых опасных явлений, которое сопровождается задирами и повышенными износами цилиндровой втулки. Результат вибрации – это однозначная поломка поршневого кольца. Данный перечень износов деталей ЦПГ отражает далеко не все проблемы. Тем не менее даже по этому перечню можно судить о важности и возможных объемах последствий износа.

Из всего перечня причин износов ЦПГ и, соответственно, отказов двигателей точечное решение проблем не даст желаемого результата, т. е., например, установка новых поршневых колец в поршень с изношенными кромками поршневой канавки уменьшит эффект всей уплотнительной системы, и срок работы такой пары будет недолгим. Для качественного обслуживания двигателя требуется довольно большой срок по времени, что приводит к простою судна и потере прибыли судовладельца. Таким образом, подтверждается актуальность проблемы долговечности ЦПГ и необходимость исследований в этой области.

Критерии теплонапряженности и долговечности дизеля

Все тепловые нагрузки, при которых возникает повышенный износ деталей ЦПГ, можно разделить на несколько частей. Для ориентира взяли исследования В. С. Семенова [1], в которых ученый выделяет четыре основных критерия теплонапряженности, приводящих к уменьшению срока службы деталей ЦПГ.

Первый критерий теплонапряженности (или так называемый запас прочности) определяется способностью материала при рабочей температуре противостоять термическим напряжениям, которые возникают при определенном режиме работы дизеля. Иными словами, детали ЦПГ длительно работают (непрерывно до 1 тыс. ч) под напряжением до 1 000–1 500 кгс/см2 при температуре 300–500 ºС. В таких условиях характеристики прочности материала оказываются функцией не только нагрузки, но и длительности ее действия. Так, например, предел длительной прочности резко падает для легированных сталей, после 400 ºС нелегированная сталь имеет длительную прочность в несколько раз меньшую, чем легированная. Циклическое изменение температуры уменьшает длительную прочность сталей. Таким образом, теплонапряженность деталей ЦПГ можно уменьшить за счет изменения материала на более прочный, тем самым увеличив запас прочности.

Второй критерий теплонапряженности определяется температурой лакообразования в первом поршневом кольце. Для неохлаждаемых поршней разница температур между первым поршневым кольцом и температурой отработавших газов в цилиндре равна 130–150 ºС (средняя – 140 ºС). Очень важно на практике правильно назначать температуру отработавших газов (Тог), являющуюся функцией температуры вспышки используемого масла. При повышении температуры Тог масло начнет гореть, поршневые канавки закоксовываются, кольца теряют подвижность и залегают, ломаются. Повышение запаса прочности в данном случае в основном достигается путем использования масла с различными присадками, повышающими температуру закоксовывания.

Третий критерий теплонапряженности связан с появлением конденсата от поступившего воздуха в цилиндр при продувке камеры сгорания. При этом следует обратить внимание на возможность появления высокого износа в районе верхнего поршневого кольца на малых режимах при работе на сернистых топливах.

Четвертый критерий теплонапряженности определяется наличием масляной пленки и ее способности не разрушаться при различных режимах нагрузки в районе верхнего поршневого кольца. Советские и зарубежные исследования свидетельствуют о том, что с повышением температуры режим трения из плавного скольжения переходит в прерывистый, скачкообразный; причем последний наступает в очень узком диапазоне температур, в котором, по-видимому, происходит потеря ориентации молекул смазочной пленки и нарушается нормальный режим смазки трущихся поверхностей.

Согласно первому критерию теплонапряженности выбор материала для изготовления поршневых колец как наиболее ответственных деталей ЦПГ имеет огромное значение для срока службы двигателя. Такие материалы должны отвечать всем требованиям по работе в экстремальных условиях: антифрикционные свойства для уменьшения работы на трение, термостойкость для работы при высоких температурах (200–500 ºС), высокая прочность в области упругости. Самыми распространенными материалами для изготовления поршневых колец являются чугун и легированная сталь. Компрессионные кольца, как правило, изготавливают из серого чугуна марок СЧ24-44, СЧ28-48, иногда для быстроходных двигателей поршневые кольца выполняют из высококачественного чугуна марки СЧ38-60 с твердостью НВ (по Бринеллю) 207–269. Чугун имеет ряд преимуществ, позволяющих его выделять как основной материал для изготовления поршневых колец:

1. Чугун благодаря своей структуре, содержащей графит, обладает хорошими антифрикционными свойствами, что очень важно в условиях работы при граничной смазке.

2. Чугун обладает наименьшим коэффициентом линейного расширения, что делает его уникальным при использовании. Величина замков, предназначенных для компенсации теплового расширения, уменьшается до минимума, в результате чего уменьшается пропуск газов из камеры сгорания и улучшается холодный пуск двигателя.

Все применяемые в двигателях компрессионные кольца имеют в процессе работы следующие недостатки:

1. Стирается наружная поверхность кольца, которая прилегает к цилиндру, в результате увеличивается до предельно допустимого теплового зазора и газы прорываются в картер.

2. Давление газов над первым кольцом в дизеле достигает 14,5 МПа, а под ним давление незначительное, поэтому горячие газы с большой скоростью устремляются в тепловой зазор и «сдувают» масляную пленку в этом месте. Таким образом, нарушается нормальный режим смазки в районе концов кольца, вследствие чего увеличивается сила трения, которая приводит к повышению температуры трущихся поверхностей, увеличивая износ.

3. Вибрация колец типа «флаттер». Данное явление, приводящее к разрушению кольца, возникает в районе осевого замка поршневого кольца из-за зазора, в который при перемещении поршня с большой скоростью устремляется поток газов. В связи с этим действие давления прижима кольца в районе расположения замка уменьшается, при этом действие изгибающего момента переменного направления увеличивается.

Таким образом, можно с уверенностью говорить о том, что основной и наибольший износ наблюдается у первого поршневого кольца, отвечающего за герметизацию камеры сгорания и, соответственно, за характеристики двигателя, расход топлива и масла [2].

Методы повышения ресурса ЦПГ

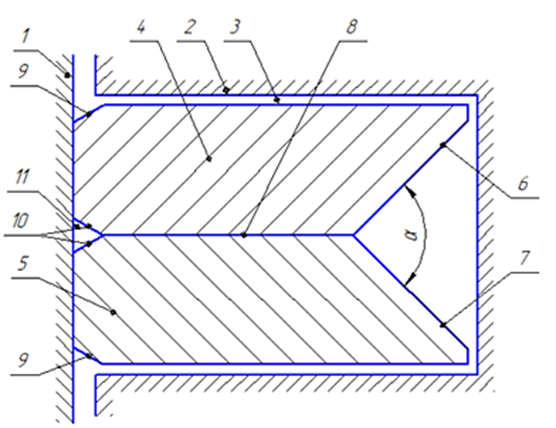

Для повышения ресурса ЦПГ предлагается ряд мероприятий по изменению количества и конструкции верхнего поршневого кольца (рис. 1).

Рис. 1. Узел уплотнения цилиндропоршневой группы двигателя

Fig. 1. Sealing unit of the cylinder-piston group of the engine

На рис. 1 проиллюстрированы элементы: цилиндровая втулка 1; поршень 2; верхнее поршневое кольцо 4; нижнее поршневой кольцо 5; верхняя поршневая канавка 3, в которой размещены поршневые кольца 4 и 5. На внутренней части компрессионных колец со стороны поршня находятся скосы позиции 6 и 7. Данные скосы образуют угол с вершиной в точке контакта 8 колец 4 и 5. На внешней части поршневых колец со стороны цилиндровой втулки 11 выполнены фаски 9 и 10. Фаски позиции 9 должны заканчиваться в поршневой канавке 3. Их назначение – препятствовать образованию наплывов на кольцах, появление которых может привести к разрушению масляной пленки и, как следствие, работы поршневых колец в режиме граничной смазки. Это приведет к увеличению сил трения, повышению температуры и в конечном счете образованию задиров на поверхности втулки цилиндра и поломке компрессионных колец. Также к положительным функциям фасок позиции 9 можно отнести максимальное снижение давления в точке контакта, что приводит к значительному снижению трения. Данная функция работает в совокупности со скосами позиции 10, назначение которых – аккумулировать количество масла и равномерно его распределять по поверхности цилиндровой втулки при перемещении поршня.

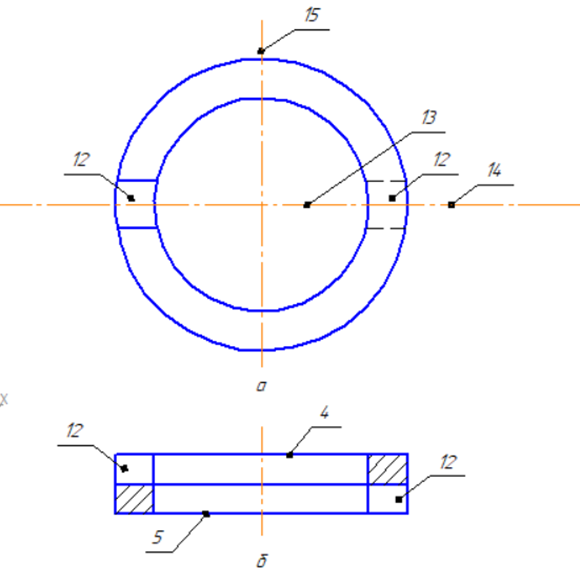

Кольцевой замок (тепловой зазор, необходимый для компенсации линейного расширения металла при повышении температуры) 12, ось поршневого пальца 13, ось коленчатого вала двигателя 14 и ось плоскости шатуна 15 приведены на рис. 2. Кольцевые замки в компрессионных кольцах позиции 4 и 5 размещаются вдоль оси коленчатого вала 14 в противоположном направлении друг к другу. Данное требование необходимо выполнить для предотвращения проникновения отработавших газов через замок поршневого кольца в картер двигателя за счет плотности прилегания первого кольца ко второму, которое своим телом полностью блокирует проход выхлопных газов в камеру сгорания. Плотность прилегания компрессионных колец также помогает устранить вибрацию типа «флаттер», появляющуюся на концах замка кольца.

Рис. 2. Компрессионные кольца: а – вид сверху; б – вид сбоку в разрезе

Fig. 2. Compression rings: a - top view; б - side view in section

Принцип работы предложенного узла уплотнения ЦПГ заключается в следующем: при перемещении поршня к верхней мертвой точке на такте сжатия происходит увеличение давления, которое в равной степени распределяется на поверхности поршневого кольца 4 и тем самым прижимает его к поверхности кольца 5. Поскольку кольцевые замки 12 расположены в противоположном направлении друг относительно друга (рис. 2), проход отработавших газов практически полностью прекращается из-за помехи, создаваемой телом кольца позиции 5. Причем данное решение актуально и практически не влияет на качество уплотнения при увеличении кольцевого замка, которое происходит по мере износа наружных поверхностей компрессионных колец. Выполненные фаски позиции 9 и 10 обеспечивают функции по формированию масляной пленки на поверхности цилиндра.

Аналогичная картина происходит в процессе рабочего хода [3, 4]. Увеличение тепловых разъемов (зазоров) из-за износов не вызывает повышенной утечки газов в предлагаемом уплотнении, т. к. решена задача повышения плотности прилегания колец друг к другу и под тепловым разъемом верхнего кольца расположено целое тело нижнего кольца, а раз нет повышенной утечки газов, то нет и «сдувания» масляной пленки в тепловых разъемах (зазорах), нет вибрации кольца типа «флаттер».

Хочется отметить еще одну положительную функцию скосов позиций 6 и 7, отображенную на рис. 1. Полость, образованная данными скосами, позволяет уменьшить давление прижима компрессионных колец к стенке цилиндра за счет увеличения объема для расширения газов, поступивших из камеры сгорания. Понижение давления уменьшает прижатие колец к цилиндровой втулке, вследствие чего уменьшается сила трения и, соответственно, уменьшается износ трущихся поверхностей.

Результаты проведенного исследования

Данный узел уплотнения ЦПГ был внедрен и испытан на двух главных двигателях NVD48-2AU мощностью N = 515 кВт, n = 300 об/мин, установленных на проекте 1577. После демонтажа поршней были проведены работы по расточке канавок под верхние поршневые кольца. Расточка проводилась до устранения износа кромок поршневых канавок. Далее по результатам обработки были сделаны замеры по высоте на каждом поршне. Для установки в расточенную канавку применили штатные поршневые кольца с доработкой по высоте и конструктиву согласно рис. 1. В остальные канавки были установлены новые штатные компрессионные кольца без каких-либо доработок. Модифицированный узел отработал пять навигаций с сохранением параметров двигателя по давлению сжатия (компрессии), расхода топлива и масла. Данный период времени соответствует 13 тыс. ч непрерывной работы двигателя. По истечении данного времени была проведена разборка двигателя с целью проведения дефектации деталей ЦПГ, в заключении которой состояние деталей ЦПГ в целом признано удовлетворительным, с возможностью их применения для дальнейшей эксплуатации. Таким образом, можно говорить об увеличении ресурса двигателя в 2,5 раза благодаря предложенному узлу уплотнения.

Выводы

1. Главным достоинством предложенного узла можно считать обеспечение герметичности камеры сгорания за счет плотности прилегания поршневых колец друг к другу, расположенных в верхней поршневой канавке, причем без потери свойств по уплотнению по мере износа наружной поверхности колец. Данная конструкция, исключая прорыв отработанных газов, приводит к увеличению давления сжатия на 3–4 %, увеличивает давление сгорания, индикаторный коэффициент полезного действия и, соответственно, мощность двигателя. Опираясь на испытания, можно утвердительно говорить об увеличении срока службы деталей ЦПГ [5–11].

2. В настоящее время ведутся работы по формированию стенда, необходимого для проведения дополнительных испытаний предложенного узла. С помощью стенда планируется определить оптимальность конструкции поршневых колец (высоты, углов скосов 6, 7 и 10 на рис. 1) для обеспечения максимально возможных параметров двигателя.

1. Семенов В. С. Теплонапряженность и долговечность цилиндропоршневой группы судовых дизелей. М.: Транспорт, 1977. 182 с.

2. Проватар А. Г. Повышение энергетической эффективности судовых малоразмерных дизелей путем совершенствования конструкции цилиндропоршневой группы: дис. … канд. техн. наук. Астрахань, 2017. 145 с.

3. Сомов В. А., Агеев Б. С., Чурсин В. В., Шепельский Ю. Л. Повышение долговечности судовых дизелей. М.: Транспорт, 1983. 167 с.

4. Андрусенко С. Е., Андрусенко О. Е., Колыванов В. В., Матвеев Ю. И. Механизмы управления рабочим процессом дизельного двигателя // Науч. проблемы вод. трансп. 2021. № 68. С. 98-108.

5. Пат. № 95750. Уплотнение цилиндропоршневой группы двигателя внутреннего сгорания / Боровский М. Ю., Матвеев Ю. И., Степанов А. В.; заявл. 22.03.2010; опубл. 10.07.2010.

6. Пат. РФ № 105682. Уплотнение цилиндропоршневой группы двигателя внутреннего сгорания / Боровский В. М., Матвеев Ю. И., Боровский М. Ю., Горелкин С. В.; заявл. 12.01.2011; опубл. 20.06.2011.

7. Шишкин В. А. Анализ неисправностей и предотвращение повреждений судовых дизелей. М.: Транспорт, 1986. 192 с.

8. Пат. РФ № 111586. Уплотнение цилиндропоршневой группы двигателя внутреннего сгорания / Боровский В. М., Матвеев Ю. И., Боровский М. Ю.; заявл. 16.06.2011; опубл. 20.12.2011.

9. Медведев Г. В., Храмов М. Ю. Воздействие температуры отработавших газов судовых энергетических установок на качество их очистки с использованием метода каталитической нейтрализации // Науч. проблемы вод. трансп. 2020. № 62. С. 167-174.

10. Bhimrao Pawal, Rutuja Bhangale. Wear analysis of piston ring assembly of four stroke engine by using fea // International Research Journal of Modernization in Engineering Technology and Science. 2020. N. 2. P. 883-899.

11. Jorge Duarte Forero, Guillermo Valencia Ochoa, Jhan Piero Rojas. Effect of the Geometric Profile of Top Ring on the Tribological Characteristics of a Low-Displacement Diesel Engine. Multidisciplinary Digital Publishing Institute, 2020. P. 27.