Россия

Астрахань, Россия

Астрахань, Россия

Россия

Сложившаяся в настоящее время неблагоприятная экологическая и гидротехническая обстановка в некоторых регионах страны создала ряд серьезных проблем, для решения которых Правительством Российской Федерации были созданы проекты и программы, где дноуглубительные работы являются неотъемлемой частью. В частности выполняются работы многочерпаковыми земснарядами, основным элементом которых служит черпаковая цепь. Работоспособность и надежность цепи зависит от качества материалов, испытывающих высокие динамические нагрузки, и последствий абразивной среды, которая приводит к ускоренному износу шарнирного соединения. Приведены результаты исследования износных характеристик, диапазона сов-местимости сталей и сплавов шарнирного соединения черпаковой цепи земснарядов и описана технология восстановления этих элементов с увеличением ресурса узла соединения цепи. Экспериментальные исследования, моделирующие износ узла на малогабаритных образцах, определили износостойкость материалов пары. Использовался метод сравнительного анализа с эталонными парами. Экспериментальный материал составил 13 пар, включая 2 пары эталонов из стали 110Г13Л и 38ХН3МА (втулка – палец) и 110Г13Л (втулка и палец), остальные пары из материалов стали 35, 45, 110Г13Л, 38ХН3МА, износостойкой наплавкой электродами Э190Х5С7, наплавкой проволокой Св-08А, электродами Э 50 А (УОНИ 13/55), Э-46 (АНО-4) после комплекса термических обработок, химико-термических обработок, поверхностно-пластического деформирования, где на образцы действовала нагрузка 6 615 Н (675 кгс) в водно-абразивной среде, подвергались испытанию на машине трения. Выявлены принципиальные зависимости и построены графики влияния твердости образцов и содержания углерода на поверхности трения на износостойкие характеристики различных структурных классов. Определены перспективные пары для натурных испытаний: 1) сталь 110Г13Л (втулка) – наплавка Св-08А с химико-термической обработкой (палец); 2) сталь 38ХН3МА (втулка) – сталь 35 с химико-термической об-работкой (палец); 3) сталь 35 с химико-термической обработкой (втулка) – наплавка Св-08А с химико-термической обработкой (палец).

черпаковая цепь, износостойкость пары трения, изменение структуры и фазового состава, наплавка, восстановление шарнирного узла, цементация стали

Введение

Преобладание в региональном арсенале спецфлота земснарядов землесосного типа с рыхлителями и гидромониторами резко ограничивает возможности по разработке тяжелых и агрессивных типов грунта и возможности транспортировки на дальние расстояния от места добычи, чем обладают многочерпаковые земснаряды [1]. Отсутствие или локальное применение современных научно обоснованных методов восстановления сменно-запасных частей к рабочим органам земснарядов на судоремонтных предприятиях Астраханского региона снижает эффективность использования всего спецфлота. Следует заметить, что ранее построенный на судостроительном заводе «Лотос» многочерпаковый земснаряд имел ответственные шарнирные узлы черпаковой цепи, изготовленные из традиционных малоперспективных марок сталей по устаревшим технологиям.

В планах текущего года предусмотрено дноуглубление Волго-Каспийского морского судоходного канала в объеме 12 млн м3, что позволит увеличить проход судов с осадкой 4,5 м и возможность нарастить общий грузопоток в пределах международного транспортного коридора «Север – Юг» [2].

Единственный тип земснарядов, который конструктивно и эффективно организован для разработки и транспортирования извлеченного тяжелого типа грунта на дальние расстояния с помощью грунтоотвозных шаланд, – многочерпаковый земснаряд. Способность высокопроизводительно разрабатывать грунты II–VII группы по трудности добычи обусловливает повышенный износ всего рабочего инструмента и в большей степени черпаков и узла шарнирного соединения.

Как свидетельствует мировая практика [3], для развитых стран расходы, связанные с последствиями механического износа, насчитывают 1–3 % от национального продукта, 55 % [4] составляет потеря металла (из общей потери металла), относящаяся к механической деградации поверхности трения.

Процесс трения с находящимся в зазоре соединения абразивом, включая продукты износа, определяется зарубежными исследователями [5] как закрытый абразивный износ (closed abrasion). В российской терминологии процессы взаимного сочетания разрушения поверхностей трения в соединении от абразивного микрорезания, усталостного износа, глубинного вырывания (схватывания) микрообъемов сплава классифицируются как сложный вид износа, который исследуется в узле соединения многочерпакового земснаряда. При разработке различных типов грунта доминирование процессов может меняться от схватывания до самого агрессивного – абразивного [6, 7].

Новизна научного исследования заключается в применении рационального цикла испытаний материалов шарнирного узла на трущихся парах малогабаритных образцов с абразивной прослойкой и определении износостойкости пары в условиях, моделирующих эксплуатационные характеристики узла с перспективой постановки эксперимента в натурных условиях. Как правило, рациональный цикл испытаний сводится к определению износных характеристик узла в эксплуатационных условиях, что является достаточно продолжительным по времени (навигация) и содержит составляющую риска в случае катастрофического износа или поломки. Сведение к минимальным временным потерям [8] при испытании широкого набора пар трения позволяет оптимизировать затраты на испытания.

Обзор источников [9, 10] подтвердил, что попытки повысить износостойкость узла шарнирного соединения предпринимались за все время существования дноуглубительного флота. Применялись материалы пар с различным сочетанием сталей, сплавов, чугунов, с термообработкой, термоциклической обработкой, пластическим поверхностным деформированием, химико-термической обработкой, износостойкой наплавкой. Недостаток сведений в источниках по количественным и качественным показателям износа пары, а также отсутствие данных по нагрузкам в узле, условиям внешних факторов, качеству грунта, динамике движения цепи и т. д. затрудняет проведение сравнительного анализа испытываемых материалов [6, 9, 10]. В источниках, как правило, проводилось сравнение с эталонной парой, где втулка и палец изготовлены из стали 110Г13Л или Г13, однако в [11] приведены доводы, доказывающие, что нет оснований в данных условиях считать сталь 110Г13Л износостойкой из-за отсутствия значительного упрочнения при низких деформационных нагрузках. В парах с «высокой» износостойкостью применялись материалы: сталь Г13 (палец) – 30ХГСА (втулка); сталь 120Г13 (палец) – 30ХГСА или 37ХН3А (втулка); сталь 40 (палец) – высокопрочный чугун с шаровидным графитом (втулка); без указания материала ответной детали – сталь 45 (палец) после закалки и низкого отпуска; сталь 18ХГТ (втулка) после цементации и отпуска; стали 110Г13Ф2Л и 110Г13Х3Л (палец) после термообработки; 110Г13Л (палец) с пластическим поверхностным деформированием; 110Г13Л (палец) с термоциклической обработкой, наплавка износостойкими электродами Т-620, 12 АН/ЛИВТ (палец); сталь 20Х (палец) после цементации и отпуска. Противоречивы сведения по стали 45 с электролитическим борированием и термообработкой [9, 10]. В статье [12] дан ряд материалов и сплавов, используемых в существующих узлах соединения: стали 30ХГСА, 38ХН3МА, 40ХН2, 50ХГФ, 60С2, 110Г13Л с соответствующей термообработкой.

Прогнозирование износостойкости при различных видах изнашивания является достаточно сложной задачей из-за отсутствия простого и надежного комплекса факторов, связанного с механическими и технологическими характеристиками металлов и сплавов с внешним действием сил, характером движения и среды. Существует большое количество научных работ, ориентированных на определение связи износостойкости с характеристиками материала. В качестве критериев рассматривались механические свойства материалов: предел прочности σв, предел усталости σ–1, предел текучести σ0,2, относительное сужение ψ, модуль упругости Е, твердость НВ, микротвердость, сопротивление срезу τ и др. Как подтвердили результаты исследований, однозначной зависимости износостойкости в широком диапазоне структур материалов не определяется. Удовлетворительной корреляции можно достигнуть только в ограниченных пределах групп материалов со схожим фазово-структурным составом. Связать отдельные механические показатели в единый оценочный параметр оказалось более продуктивным. Так, в работе [13] были предложены критерии, как более сложные, так и упрощенного типа, а в результате исследований и анализа установлено, что пределы зависимости износостойкости с комплексными оценками также имеют свои ограничения по структурным классам и видам износа. Более универсальным характером оценки износостойкости обладают критерии, связанные с энергетической составляющей процесса износа и применяемые для различных видов изнашивания. Достаточно простым критерием является комплекс σвψ [11, 14], где σв – предел прочности при растяжении; ψ – относительное сужение при разрыве. Стоит отметить, что данный комплекс дает оценку износостойкости только вместе с твердостью, что создает трудности в применении к определению ресурса узла [13].

Основная проблема оценки износостойкости узла, деталей состоит не в выборе критерия или оценочного комплекса, адекватно связывающего доминирующий процесс разрушения поверхностей трения с износом, а в том, что в период эксплуатации земснаряда происходит смена основных факторов, влияющих на вид деградации пары трения, которые определяют интенсивность изнашивания узла. К таким факторам относятся изменение количества и качества абразива (твердость, зернистость), попадающего в зазор соединения; резкое увеличение удельной нагрузки (тяжелые грунты); увеличение скорости движения цепи (легкие, песчаные грунты). Вид изнашивания узла соединения, представляющий комплексный процесс воздействия динамической нагрузки, полиморфных превращений, микрорезания, образование адгезионных связей (схватывание), усталостного разрушения, может меняться в течение навигации не один раз. Так, известная модель линейного изнашивания И. В. Крагельского [7, 15], интенсивности изнашивания имеет вид:

Ih = ih pa / HB,

где ih – удельный износ фрикционной связи, определяющий масштабный уровень процесса изнашивания, может принимать значения от 10–1 (микрорезание) до 1,59 · 10–8 (упругий контакт) при различных видах взаимодействий, указывает на переход от одной частной модели износа к другой; pa / HB – показатель (критерий) напряжения фактического контакта.

Так, пара шарнирного узла черпаковой цепи, изготовленная из стали 110Г13Л, показывающая приемлемый результат износа на грунтах средней группы по тяжести разработки (III–V) и не получившая достаточного упрочнения, в отдельных случаях имеет катастрофический износ за сутки производства работ на грунтах, состоящих в основном из кварцевого песка.

Таким образом, процессы трибомутации в период эксплуатации существенно меняют свойства трибосопряжения и влияют на ресурс шарнирного узла и работоспособность земснаряда в целом.

Ключевым фактором для расчета долговечности соединения является нахождение интенсивности изнашивания (или другой производной износа) втулки и пальца для конкретного типа земснаряда, учитывающего характерные условия эксплуатации.

Все механические характеристики (кроме модуля упругости Е) являются структурно зависимыми и показывают значения, относящиеся к начальным характеристикам поверхности трения, подвержены изменению в процессе износа. Как правило, все критерии применяются для оценки абразивного, ударно-абразивного, гидроабразивного износа, где деградация поверхности рассматривается как действие абразивных частиц. Это касается и узлов трения, где взаимное движение поверхностей трения совершается с абразивной прослойкой, без учета скорости взаимных перемещений, характера движения, величины нагрузки, влияния среды. Согласно исследованиям, приведенным в [6, 9] и настоящей работе, значительное влияние оказывает материал контртела, участвующего в износе узла трения [12]. Разработанный критерий Wкр [13, 16], который определяет критическую плотность потока мощности деформации, также имеет энергетическую основу и предполагает, что определенный микрообъем деформируемого материала способен аккумулировать строго ограниченную по величине и времени энергию, полученную в результате взаимодействия с другим контртелом (абразив, более твердая поверхность). Данный комплекс применим к абразивному, кавитационному и другим видам износа. Определение компонентов критерия связано с различными схемами нагруженного состояния поверхности, что приводит к ряду подобных критериев ограниченного применения. Попытка определения по предложенному критерию оценки износостойкости ряда материалов, исследуемых в настоящей работе, оказалась невозможной из-за сложности расчета по методике [10] и отсутствия в специальной литературе первичных данных по исследуемым сплавам и структурам поверхностных слоев материала.

Постановка задачи

Главная цель исследования – это научно обоснованная технология восстановления изношенных деталей узла соединения черпаковой цепи, замена существующих марок сталей на менее дефицитные и дорогостоящие материалы. При этом необходимо учитывать технологические возможности судоремонтных предприятий Астраханского региона. Задачи согласно цели исследования:

– определить приемлемые технологии восстановления изношенных деталей, в том числе способы упрочнения;

– подобрать материалы, удовлетворяющие технологическим и эксплуатационным требованиям;

– определить характеристики износостойкости пары, используя разработанный стенд, моделирующий характер движения, уровень динамического нагружения, действие среды;

– определить границы возможной совместимости пары по структурным характеристикам;

– провести анализ полученных результатов и сделать вывод о дальнейших действиях.

Методы исследования

На испытательном стенде (машина трения) [17], позволяющем моделировать условия эксплуатации материалов узла с некоторыми особенностями взаимодействия поверхностей трения и предназначенном для работы с парой малогабаритных образцов, был применен экспериментальный метод, определяющий количественный износ массы каждого образца. На лабораторных аналитических весах модели ВЛР-200г-М определялась масса до и после эксперимента.

Для определения допустимой износостойкости материалов пар, отвечающих заявленным требованиям, был применен метод сравнительного анализа потери массы испытуемой пары с эталонными образцами, изготовленными из применяемых материалов и технологий упрочнения.

Экспериментальные образцы, изготовленные и прошедшие различные виды упрочнения, имеют форму части кольца с внутренним и наружным диаметрами 80, 100 мм соответственно и с шириной 10 и 15 мм соответственно [12]. Все образцы распределены попарно по возможной совместимости материалов, определена масса с точностью до 0,0001 г, измерена твердость на прессе Роквелла по шкалам В и С. Все исходные данные заносятся в таблицу. Каждая серия испытаний состоит из 9 пар. Образцы шириной 15 мм являются неподвижными (модель втулки), шириной 10 мм – подвижные (модель пальца). Угол поворота – 30○ с реверсивным движением. Период испытания одной пары составляет 1 000 циклов (192 мин). Нагрузка на образцы составляет 6 615 Н (675 кгс) на поверхности трения, порционно подается вода и песок, создавая избыток увлажненной массы абразива в зоне контакта. После испытаний образцы взвешиваются, определяется твердость в нескольких точках на поверхности трения. Усредненные показатели необходимой точности сводятся в таблицу.

Обсуждение результатов

Все данные, полученные до и после испытаний, представлены в единой таблице.

Результаты экспериментов

Experimental results

|

№ пары в серии |

Образец (втулка/палец) |

Материал: |

Вид ТО, упрочнение** |

Структура поверхности трения*** |

Твердость до/после эксперимента |

Износ ∆m, г |

Относительная |

|

1* |

Подвижный |

110Г13Л |

Закалка |

А |

88,2 HRB 20,5 HRC |

0,2333 |

4,286 |

|

Неподвижный |

38ХН3МА |

Закалка высокий |

ФП |

90,7 HRB 35,9 HRC |

0,2403 |

4,151 |

|

|

2* |

Подвижный |

110Г13Л |

Закалка |

А |

83,6 HRB 24,2 HRC |

0,4010 |

2,493 |

|

Неподвижный |

110Г13Л |

Закалка |

А |

90,0 HRB 24,3 HRC |

0,1929 |

5,184 |

|

|

3 |

Подвижный |

110Г13Л |

Закалка |

А |

77,0 HRB 27,5 HRC |

0,3026 |

3,304 |

|

Неподвижный |

Наплавка Св-08А |

Цементация, закалка, |

ПЦ |

55,6 HRC 60,6 HRC |

0,1597 |

6,261 |

|

|

4 |

Подвижный |

45 |

Закалка 860–880 ○С, низкий отпуск |

ФП |

38,9 HRC 34,8 HRC |

0,2871 |

3,483 |

|

Неподвижный |

Наплавка УОНИ 13/55 |

Цементация, закалка, |

ПЦ |

53,3 HRC 56,2 HRC |

0,3242 |

3,084 |

|

|

5 |

Подвижный |

110Г13Л |

Закалка |

А |

92,4 HRB 17,1 HRC |

0,2548 |

3,924 |

|

Неподвижный |

Наплавка Э190Х5С7 |

Отжиг |

ПК |

41,6 HRC 43,9 HRC |

0,2491 |

4,014 |

|

|

6 |

Подвижный |

45 |

Закалка |

ФП |

39,5 HRC 35,2 HRC |

0,5513 |

1,813 |

|

Неподвижный |

Наплавка Э190Х5С7 |

Отжиг |

ПК |

44,4 HRC 34,1 HRC |

0,5459 |

1,831 |

Окончание таблицы

Ending of the Table

|

№ пары в серии |

Образец (втулка/палец) |

Материал: |

Вид ТО, упрочнение** |

Структура поверхности трения*** |

Твердость до/после эксперимента |

Износ ∆m, г |

Относительная |

|

7 |

Подвижный |

Наплавка Э190Х5С7 на АНО 4 |

Отжиг |

ПК |

53,6 HRC 55,0 HRC |

0,3798 |

2,633 |

|

Неподвижный |

Наплавка Э190Х5С7 на Св-08А |

Отжиг |

ПК |

30,0 HRC 47,0 HRC |

0,5715 |

1,749 |

|

|

8 |

Подвижный |

Наплавка Э190Х5С7 на Св-08А |

Отжиг 900○С

|

ПК |

46,6 HRC 55,8 HRC |

0,1994 |

5,015 |

|

Неподвижный |

Наплавка Э190Х5С7 на АНО 4 |

Отжиг |

ПК |

40,8 HRC 56,4 HRC |

0,6162 |

1,622 |

|

|

9 |

Подвижный |

38ХН3МА |

Закалка ТВЧ, высокий |

ФП |

32,4 HRC 28,0 HRC |

0,8608 |

1,161 |

|

Неподвижный |

45 |

Закалка |

ФП |

56,8 HRC 47,4 HRC |

0,6427 |

1,556 |

|

|

10 |

Подвижный |

38ХН3МА |

Закалка ТВЧ, высокий отпуск |

ФП |

33,0 HRC 33,1 HRC |

0,2216 |

4,512 |

|

Неподвижный |

35 |

Цементация, закалка, |

ПЦ |

50,6 HRC 57,0 HRC |

0,1885 |

5,305 |

|

|

11 |

Подвижный |

35 |

Цементация, закалка 1 и 2, отпуск |

ПЦ |

54,2 HRC 60,3 HRC |

0,1531 |

6,531 |

|

Неподвижный |

Наплавка Э190Х5С7 на Св-08А |

Отжиг |

ПК |

41,5 HRC 46,5 HRC |

0,6963 |

1,436 |

|

|

12 |

Подвижный |

35 |

Цементация, закалка 1 и 2, отпуск |

ПЦ |

64,0 HRC 61,3 HRC |

0,1267 |

7,892 |

|

Неподвижный |

Наплавка АНО 4 |

Цементация, закалка 1 и 2, отпуск |

ПЦ |

62,8 HRC 51,1 HRC |

0,1555 |

6,430 |

|

|

13 |

Подвижный |

35 |

Цементация, закалка 1, высокий закалка 2, отпуск |

ПЦ |

59,5 HRC 54,1 HRC |

0,1012 |

9,881 |

|

Неподвижный |

Наплавка Э190Х5С7 на АНО 4 |

Отжиг |

ПК |

44,9 HRC 48,2 HRC |

0,5842 |

1,711 |

*Пары, принятые за эталон: 110Г13Л (палец и втулка); 110Г13Л (втулка) и 38ХН3МА (палец).

**ТО – термообработка; ППД – пластическое поверхностное деформирование; ТВЧ – закалка токами высокой частоты.

***А – аустенит; ФП – феррито-перлит; ПЦ – перлит, цементит; ПК – перлит, карбиды.

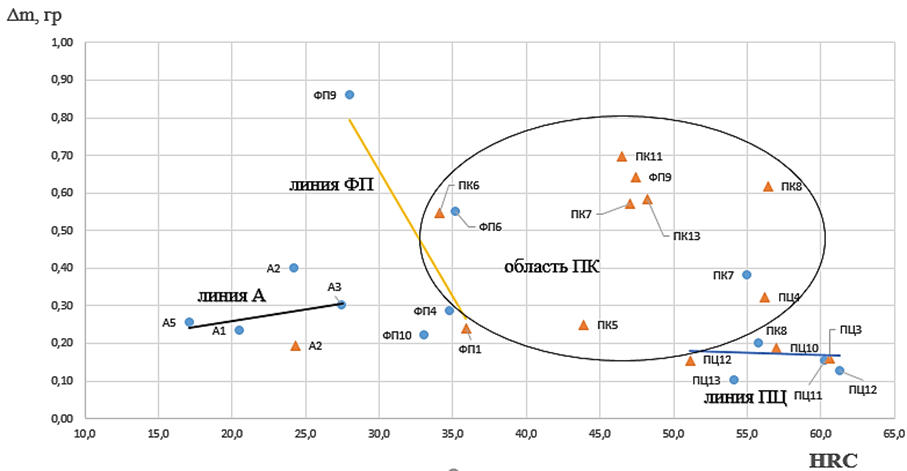

В результате испытаний построен график зависимости (рис. 1) износа ∆m от твердости HRC (после испытаний) поверхностей трения пальца и втулок.

Аустенитная структура образцов в парах 1, 2, 3, 5, не получая упрочнение деформации и оставаясь стабильной, незначительно повышает износ ∆m (линия А) с увеличением твердости. Феррито-перлитная структура (линия ФП) при снижении твердости радикально изменяет поведение в сторону резкого увеличения износа в незначительном интервале. Стабильное снижение износа наблюдается в перлито-цементитной структуре (линия ПЦ), где увеличение твердости с 50 до 60 HRC повышает износостойкость. Перлито-карбидная структура показала неустойчивую зависимость от влияния твердости (область ПК) на износ, сохраняя в основном высокие значения массового износа.

|

● – палец; ▲ – втулка |

Рис. 1. Зависимости износа ∆m образцов от твердости HRC (после испытаний) поверхностей трения

Fig. 1. Dependences of wear ∆m of specimens on hardness HRC (after testing) of friction surfaces

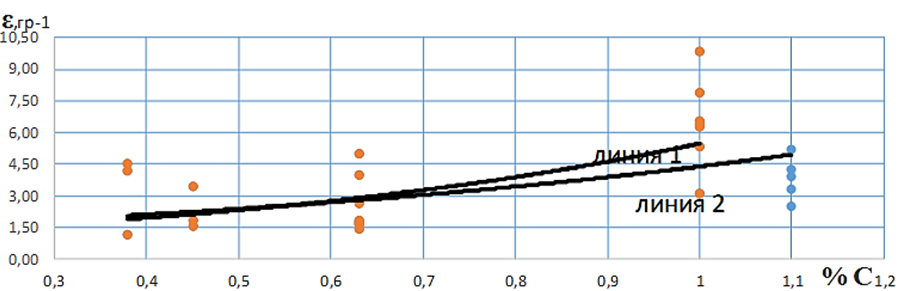

На рис. 2 приведена зависимость относительной износостойкости ε = 1 / ∆m от содержания

углерода С, %, на поверхности трения различных структур.

|

|

Рис. 2. Зависимость относительной износостойкости от содержания углерода в деталях узла

Fig. 2. Dependence of relative wear resistance on carbon content in assembly parts

Твердость не оказывает влияние на изменение износостойких характеристик при повышении содержания углерода без упрочняющей термообработки [11]. Согласно графику существенное повышение износостойкости связано с изменением структуры, обусловленным полиморфными превращениями при высоком содержании углерода. Образцы в парах 3, 10–13 с цементованными поверхностями показали самую высокую износостойкость (линия 1), тогда как образцы с аустенитной структурой изменяют общую зависимость (линия 2) к снижению износостойкости. Высокое содержание углерода С в аустенитной матрице (1,1 %) не реализуется повышением твердости из-за низких упрочняющих нагрузок и образованию λ-фазы мартенсита деформации.

В паре 3 подвижный образец из стали 110Г13Л показал удовлетворительный результат, тогда как неподвижный с наплавкой Св-08А и упрочненной поверхностью превысил эталонные значения износостойкости в 1,2 раза. Высокая твердость цементованного слоя 60,6 HRC и пластичность аустенитной структуры показывают удовлетворительные износные характеристики: ε = 3,304 и 6,261 соответственно.

Пара 4, состоящая из образца закаленной стали 45 и цементованной наплавки электродами УОНИ 13/55 (см. табл.), показала износ неподвижного образца, превышающий эталонное значение. Деградирующая феррито-перлитная структура поверхности стали 45, шаржированная дробленым абразивом, повышает износ контробразца даже с высокой твердостью 56,2 HRC.

Пара 5 продемонстрировала износ в удовлетворительных пределах ∆m = 0,25 г (близких к эталонам) при низкой твердости (17 HRC) подвижного образца (палец) – из стали 110Г13Л, имеющей структуру легированного аустенита, и контробразца с наплавкой Э190Х5С7 со структурой перлита и карбидных фаз с твердостью 43,9 HRC. Сочетание твердых карбидных фаз, легированных Cr, находящихся еще и в твердом растворе матрицы Feα неподвижного образца и пластичной матрицы Feγ (аустенит), легированного марганцем Mn без образования мартенсита деформации (λ-фазы), проявили способность к активному сопротивлению износу с абразивной прослойкой. Высокие значения показателей пластичности стали 110Г13Л (ψ = 40 %) [18] снижают вероятность разрушения твердых карбидных фаз наплавки Э190Х5С7. Также резкое различие структурных компонентов образцов не способствует схватыванию, что уменьшает общие потери материала на поверхности трения. Структура легированного Mn аустенита в ходе эксперимента получила незначительное упрочнение с 92,8 HRB до 17 HRC.

Пара 6 с подвижным образцом из стали 45, имеющая структуру перлито-ферритного состава с твердостью 35,2 HRC, и контробразцом с наплавкой Э190Х5С7, структурой перлит-карбиды, с твердостью 34,1 HRC показала неудовлетворительный износ: ∆m = 0,5513 и 0,5459 г соответственно. При установке на испытательный стенд подвижный образец (сталь 45) имел твердость 39,5 HRC, неподвижный образец (Э190Х5С7) – 44,4 HRC. В результате действия разупрочняющих факторов (высокая температура в точках касания) образцы снизили твердость и, как следствие, показали высокий износ.

Пару 7 и 8 необходимо рассмотреть совместно, т. к. взаимодействующие поверхности структурно идентичны с наплавкой Э190Х5С7 (см. табл.). Неподвижные образцы показали износ, превышающий эталонные значения в 1,5–3 раза, при этом подвижные образцы показали удовлетворительный результат в пределах эталонных значений 0,23–0,4 г. Зависимость износа от схемы испытания образцов влияет на результат. Можно добавить, что образцы, имеющие идентичные структуры, склонны к образованию (схватыванию) прочных связей в микрообъемах под действием высоких нагрузок и температуры, приводящих к глубинному вырыванию. Визуальный осмотр поверхности трения образцов с увеличением в 24 раза показал более высокий и неравномерный рельеф по сравнению с образцами пары 5, где материалы имеют различные структуры и сглаженный рельеф поверхности, даже имея более низкую твердость (сталь 110Г13Л). Все пары (кроме 5), имеющие неподвижные образцы (пары 6, 7, 8, 11, 13) с наплавкой Э190Х5С7, показали неудовлетворительный результат (см. табл.), превышающий эталон до 3,5 раз. Высокие значения износа [17] объясняются действием разупрочняющих факторов в микрообъемах перлитных структур отпуска (пара 6), где твердость снизилась на 4–10 единиц: с 39,5 и 44,1 HRC до 35,2 и 34,1 HRC соответственно.

Высокая нагрузка, способствующая интенсивной пластической деформации и наклепу в прилегающих к поверхности трения слоях, в парах 7, 8, 11, 13 с наплавкой Э190Х5С7, где твердость повысилась на 3–17 единиц до 46,5–56,4 HRC, привела к охрупчиванию твердой фазы [10], т. е. процесс происходит на границе хрупко-вязкого разрушения [12]. Следует заметить, что неподвижные образцы пар из стали 35 (см. табл.) в парах 11 и 13, имеющие сходную структуру с наплавкой Э190Х5С7, показали хороший результат: ∆m = 0,15 и 0,1 г соответственно. Склонность наплавки Э190Х5С7 к образованию трещин и микротрещин влияет на хрупкое разрушение усталостного характера в условиях знакопеременного (реверсивного) движения в контакте с абразивом и контртелом, имеющего сопоставимую или выше твердость при высоких динамических нагрузках.

Согласно лабораторным исследованиям химического состава наплавки Э190Х5С7 содержание химических элементов: С – 0,63 %; Si – 5,35 %; Cr – 5,1 %; Mn – 0,75 %; Ni – 0,12 % против заявленных C – 1,4–2,0 %; Si – 6,5–10,0 %; Cr – 4,5–6,0 % в наплавленном металле. Для обеспечения технологичности восстановления пальцев узла соединения был проведен отжиг с целью снижения твердости наплавленного слоя с 58–63 HRC до 30–46 HRC, что позволило провести токарную обработку заготовок под образцы. Низкое содержание углерода и состав фактической структуры изменили механические свойства сплава.

Пара 9 из образцов стали 45 и 38ХН3МА имела сходную феррито-перлитную структуру и показала самый высокий износ при разности твердости в 19 единиц. В ней преобладал процесс схватывания и разрушения поверхности трения от разупрочняющих факторов при активном микрорезании.

Пара 10 с хорошими показателями износостойкости, сочетающая сталь 38ХН3МА подвижного образца феррито-перлитной структуры, ниже средней твердости 33,1 HRC, с неподвижным образцом из цементованной стали 35, с твердостью 57,0 HRC, показывает резкое повышение износостойкости стали 38ХН3МА, по сравнению с парой 9, со структурой перлито-цементитного класса.

Пары 10–13, в которых образцы имеют структуру цементованного слоя (а в паре 12 оба образца), показали низкий уровень износа, где твердость была в пределах 51,1–61,3 HRC, что определило активное сопротивление внедрению абразива в поверхность и отсутствию схватывания из-за малой площади фактического контакта.

В паре 13 наплавка Э190Х5С7 с целью повышения твердости, как заэвтектоидная сталь, подверглась закалке при температуре 780 ○С. Существенного повышения твердости не получено, износ в 3 раза превысил эталон.

Согласно классификации зарубежных авторов [5], закрытое абразивное изнашивание имеет место при попадании минерального абразива в зазор соединения. Кварцевый песок со средней прочностью на сжатие около 21 кгс/мм2 (206 МПа) создает напряжения на микроучастках контакта взаимных деталей того же порядка даже при небольших нагрузках. Шаржирование в поверхность деталей приводит к дроблению структурных фаз, имеющих сопоставимую с абразивом прочность, и к образованию в местах внедрения микротрещин, которые в свою очередь при реверсивном движении способствуют выкрашиванию [19]. Происходит одновременное развитие усталостного и абразивного вида износа: Иобщ = Иабр + Иуст. В работе [20] отмечено, что на снижение абразивного износа наиболее эффективно влияет увеличение твердости матрицы Feα и увеличение количества и твердости карбидных фаз, и в определенных пределах повышает износ. Измеряемая величина макротвердости показывает усредненное значение твердости матрицы основы и хрупких фаз.

Формирование упрочненной матрицы различными по свойствам легирующими элементами (Cr, Si, Mn, Ni, Ti, W,V, B и др.) с образованием твердых растворов внедрения и замещения является основным средством повышения износостойкости структуры в целом. Наличие твердых карбидных фаз (Fe – C, Cr – C, Mn – C, Ti – C и др.) в структурах сплава достаточно эффективно противостоят абразивному и усталостному износу до определенного уровня динамической нагрузки, пока твердость карбидных соединений не будет сопоставима с твердостью контртела, а нагрузка не будет превышать критическую для данного типа соединения. Авторы [13, 19, 20] определяют, что оптимальное сочетание твердорастворного упрочнения с наличием карбидной фазы, способного максимально эффективно противостоять деградации поверхности, находится на границе хрупко-вязкого разрушения. Легирующие элементы, такие как Mn, Cr, W, V, Ti, входящие в состав сплава, образовывают фазы внедрения при rc / rm ≤ 0,59; имеющие простой тип решетки, могут также образовывать карбиды типа (Fe, Mn)3С, (Fe, Cr)23С6 и т. п., в зависимости от температурного воздействия могут изменять фазовое состояние по законам полиморфизма, что повышает износостойкость сплава. В состав упрочняющих легирующих элементов могут входить как образующиеся твердые растворы, не создающие карбидных соединений (Si, Ni, Co), так и взаимодействующие с избыточным углеродом (Mn3С, Cr4С3, Mo2С, TiC) [21, 22]. При упрочнении основной матрицы с высоким содержанием углерода карбидообразующими элементами необходимо учитывать образование хрупких соединений, снижающих износостойкость сплава при высоких динамических нагрузках.

Под совместимостью материалов трущейся пары понимается способность с минимальным или обусловленным износом за определенный период в заданных условиях эксплуатации сохранять конструктивные характеристики узла или механизма в целом. Совместимость связана с поддержанием положительного градиента механических свойств на поверхности трения. Взаимодействие трущейся пары передается по отдельным дискретным контактам, на которых образуется внешнее трение, зависящее от величины приложенной нагрузки. Внутреннее трение не зависит от нагрузки, и поверхность взаимодействия подповерхностных слоев непрерывна [7]. Изменение градиента механических свойств dσx / dz элементов пары трения по нормали к контактирующим поверхностям, где σx – напряжение разрушения; z – положение координаты на нормали к поверхности трения, влияет на интенсивность изнашивания пары. Возникновение положительного градиента механических свойств по глубине при внешнем трении (dσx / dz) > 0, когда сдвиговые деформации концентрируются на границе раздела и при этом сохраняется целостность основы металла, является необходимым условием долговечности узла и цепи в целом. Обеспечение положительного градиента на поверхности твердого тела трения можно достичь условиями контактной прочности пары (что в свою очередь обеспечивается механическими свойствами) либо при разупрочняющем действии высоких контактных температур созданием промежуточной прослойки в виде «третьего тела». При нарушении условий происходит смена вектора градиента на отрицательное направление (dσx / dz) < 0, что сопровождается схватыванием, глубинным вырыванием (когезионным отрывом) материала [7, 23]. Оценка совместимости сталей и сплавов происходит по предельно допустимым нагрузкам, температурам в зоне контакта, скоростям взаимного перемещения, превышение которых ведет к схватыванию и вырыванию.

В узле шарнирного соединения сочетаются различные виды износа, и в зависимости от разрабатываемого типа грунта будет изменяться характер износа. Наличие абразивной прослойки в паре трения создает эффект «третьего тела», но при высоких давлениях деградирующий поверхностный слой термозависимых структур (например, феррито-перлитных) будет интенсивно деформироваться и шаржироваться дробленым минеральным абразивом, сопровождаться микрорезанием и разрушением нижележащих слоев глубинным вырыванием.

Совместимость пары можно определить снятием фрикционно-износных характеристик или расчетным путем [23]. Несовместимые пары, согласно результатам экспериментов, имеют феррито-перлит-ную структуру (пара 9) и феррито-перлитную с перлито-карбидной (пара 6). Склонность к образованию и развитию трещин наплавки Э190Х5С7 при знакопеременных тангенциальных нагрузках создает дополнительный очаг разрушения поверхностного слоя даже при положительном градиенте механических свойств.

Высокая твердость (50–60 HRC) поверхности цементованного слоя образцов в сочетании с разными материалами, препятствующая глубокому внедрению абразивных частиц, и образование «третьего тела» из абразива создают положительный градиент для цементованного поверхностного слоя с неустойчивым фрикционным контактом и высокую износостойкость структуры.

Восстановление пальца наплавочными материалами является перспективным методом ремонта узла, где толщина восстановленного слоя (5–10 мм) соответствует максимально допустимому износу детали и согласно средним нормам составляет 15 % от диаметра соединения. Изношенные пальцы можно многократно использовать, что снижает металлоемкость ремонта.

1. Дедикова Т. Н., Бухарицин П. И. Экологическое состояние реки Волги // Вестн. Астрахан. гос. техн. ун-та. 2010. № 1 (49). С. 85-87. EDN: https://elibrary.ru/LRHUEP

2. Волго-Каспийский морской судоходный канал углубят до конца года. 2023. URL: https://ast-news.ru/node/volgo-kaspiyskiy-morskoy-sudokhodnyy-ka-nal-uglubyat-do-kontsa-goda (дата обращения: 06.03.2023).

3. Tylczak J. H. Abrasive wear // ASM Handbook. Materials Park, OH, ASM International. 1992. N. 18. P. 184-190.

4. Hawk J. A., Wilson R. D., Catrpillar M. T. Abrasive wear failures // ASM Handbook. Materials Park, OH, ASM International. 2002. N. 11. P. 906-921.

5. Zum Gahr K.-H. Wear by hard particles // Tribology International. 1988. N. 10 (31). P. 587-596.

6. Картышов А. В., Пенкин Н. С., Погодаев Л. И. Износостойкость деталей земснарядов. Л.: Машиностроение, 1972. 160 с.

7. Крагельский И. В. Трение и износ. М.: Машиностроение, 1968. 480 с.

8. ГОСТ 23.225-99. Обеспечение износостойкости изделий. Методы подтверждения износостойкости. Общие требования. М.: Стандартинформ, 2005. 19 с.

9. Донских Д. Ф., Погодаев Л. И. Способы повышения надежности шарнирного соединения черпаковой цепи дноуглубительных земснарядов // Трение, износ, смазка. 2010. Т. 13. № 44. С. 15-27.

10. Бессмертный Д. Э. Повышение работоспособности черпаковой цепи дноуглубительных земснарядов на основе выбора материалов при изготовлении сменно-запасных деталей в судоремонте: дис. … канд. техн. наук. Н. Новгород, 2006. 180 с. EDN: https://elibrary.ru/NNUUVR

11. Сорокин Г. М. Трибология сталей и сплавов. М.: Недра, 2000. 317 с.

12. Петровский В. А., Рубан А. Р. Исследование износостойкости пар трения из стали при высоких контактных давлениях в водно-абразивной среде // Вестн. Астрахан. гос. техн. ун-та. Сер.: Морская техника и технология. 2019. № 4. С. 23-29. DOI: https://doi.org/10.24143/2073-1574-2019-4-23-29; EDN: https://elibrary.ru/ESNLVX

13. Цветков Ю. Н., Погодаев Л. И. Напряженное состояние металлов при изнашивающем воздействии абразива. СПб.: ИИЦ СПГУВК, 2004. 94 с. EDN: https://elibrary.ru/QNATXX

14. Сорокин Г. М., Малышев В. Н. Аспекты металловедения в природе механического изнашивания // Трение и износ. 2005. Т. 26. № 6. С. 598-607. EDN: https://elibrary.ru/KWFBSX

15. Погодаев Л. И., Кузьмин Н. В. Структурно-энергетические модели надежности материалов и деталей машин. СПб.: Изд-во Акад. трансп. РФ, 2006. 608 с. EDN: https://elibrary.ru/OWDYTZ

16. Погодаев Л. И., Шевченко П. А. Гидроабразивный и кавитационный износ судового оборудования. Л.: Судостроение, 1984. 264 с.

17. Пат. РФ № 186030, МПК G01N 3/56. Машина трения / Рубан А. Р., Петровский В. А., Чанчиков В. А.; заявл. 30.07.2018; опубл. 26.12. 2018.

18. Марочник сталей и сплавов / под ред. В. Г. Сорокина. М.: Машиностроение, 1989. 640 с.

19. Хрущев М. М., Бабичев М. А. Абразивное изнашивание. М.: Наука, 1970. 252 с.

20. Хрущев М. М., Бабичев М. А. Износостойкость и структура твердых наплавок. M.: Машиностроение, 1971. 95 с.

21. Гуляев А. П. Металловедение. М.: Металлургия, 1997. 646 с.

22. Лившиц Б. Г. Металлография. М.: Металлургия, 1990. 236 с.

23. Шведков Е. Л., Ровинский Д. Я., Зозуля В. Д., Браун Э. Д. Словарь-справочник по трению, износу и смазке деталей машин. Киев: Наукова думка, 1979. 187 с.