Россия

Владивосток, Приморский край, Россия

Россия

Исследуется направление усовершенствования и обеспечения возможности регулировки движения элементов судовой энергетической установки (подводного аппарата), применяемой для ликвидации аварийных разливов нефти и нефтепродуктов. Проблема аварийных разливов нефти и их устранения актуальна в настоящее время. На всех стадиях нефтепользования, начиная от разведки и добычи нефти и заканчивая утилизацией ее отходов, в той или иной мере за счет разливов нефти, а также выбросов вредных веществ в атмосферу, водную сферу и на сушу происходит загрязнение окружающей среды. С развитием области нефтепользования увеличивается и объем аварийных разливов. Аварийные разливы нефти и нефтепродуктов ведут к труднообратимым последствиям, и на их устранение выделяются большие ресурсы. Использование подводного аппарата судовой энергетической установки для ликвидации аварийных разливов нефти и нефтепродуктов позволяет осуществлять распыление сорбирующего вещества в битом и сплошном льду. Разработана опытная модель, имеющая балластирующее устройство и находящаяся при использовании на постоянной глубине, что создает трудности при маневрировании и передвижении ее подо льдом большой толщины, а также в битом льду с обломками больших размеров. Проведенные расчеты позволяют осуществить выбор наиболее оптимального двигателя и гребневого винта для регулирования глубины подъема и погружения аппарата при его работе. Рекомендовано внедрение нового технического устройства, не имеющего в настоящее время аналогов, для ликвидации аварийных разливов нефти и нефтепродуктов.

разливы нефти, судовая энергетическая установка, аппарат, сопротивление, сорбент, гребной винт, электромотор, траектория движения

Введение

В процессе добычи и транспортировки нефти и нефтепродуктов, а также при утечках топлива с судов происходят разливы нефти и нефтепродуктов в акваториях. Существует несколько способов ликвидации пятна на поверхности воды. Если рассматривать сложные условия, битый или сплошной лед, то чаще всего существующие способы либо не подходят, либо являются малоэффективными. Оборудование для локализации и сбора нефтяных разливов необходимо доставить к месту аварии, что занимает определенное количество времени или вовсе является невозможным [1].

Цель настоящей работы состоит в исследовании способов увеличения маневренности устройства для ликвидации аварийных разливов нефти. Актуальность работы заключается в возможности внедрения нового технического устройства, которое позволит в кратчайшие сроки локализовать и ликвидировать нефтяное пятно, что является приоритетной задачей для всех компаний нефтяной отрасли.

Материалы исследования

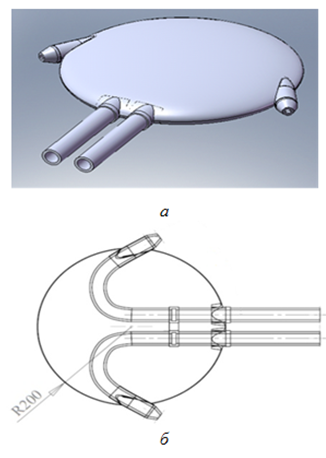

Для достижения поставленной цели предлагается использовать новую судовую установку, основным элементом которой является подводный аппарат для нанесения сорбента в толще воды. Длина корпуса – 0,4 м; высота корпуса – 0,1 м; осадка корпуса – 0,2 м. Аппаратом можно управлять и регулировать подачу сорбента с борта судна (рис. 1).

Связующим звеном между аппаратом и судном (стационарным объектом) служит гибкий шланг. Особенность данного устройства заключается в том, что почти не требуется установка дополнительного оборудования. Аппарат сможет отдаляться от судна на расстояние от 100 до 150 м. Элементами комплекса являются подводное судовое устройство, пожарный насос и паровой судовой котел на судне. Подводное судовое устройство имеет «чечевичную» форму корпуса, что позволяет обеспечить минимальное сопротивление в толще воды при его движении.

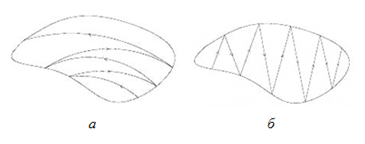

При сравнении эквивалентных сопротивлений гибкого трубопровода и аппарата получены значения, позволяющие определить движение маятникового типа. Такое движение для данной системы возможно при расположении сопел под углом 90°, а для обеспечения движения возвратно-поступательного типа угол расположения сопел варьируется в пределах от 15 до 45°. Таким образом, в зависимости от поставленной задачи и условий применения аппарата возможно осуществлять его движение в толще воды: как движение маятникового типа (рис. 2, а), так и возвратно-поступательное движение вдоль оси трубопровода (рис. 2, б) [2].

Рис. 1. Модель подводного аппарата

для распыления сорбента: а – общий вид модели;

б – эскиз внутреннего устройства модели

Fig. 1. Model of an underwater apparatus

for sorbent spraying: а – general view of the model;

б – sketch of the model on the inside

Рис. 2. Траектории движения подводного аппарата:

а – движение маятникового типа;

б – возвратно-поступательное движение

Fig. 2. Trajectories of the motion of an underwater apparatus: a – pendulum motion; б – reciprocating motion

Модернизация подводного аппарата

Для модернизации подводного устройства, а именно для создания силы тяги и обеспечения поступательного движения подводного устройства, необходимо добавить к его корпусу гребной винт. В задаче стоит определение оптимальных элементов гребного винта [1], потребляемой мощности мотора и частоты вращения гребного винта при заданной скорости.

Рассчитаем коэффициент попутного потока w:

w = 0,5δ – 0,05, (1)

где δ – коэффициент общей полноты корпуса.

Коэффициент общей полноты корпуса вычисляется по формуле

![]()

где Δ = 3,4 – массовое водоизмещение, кг; ρ = 1 025 – массовая плотность воды, кг/м3; L = 0,4 – длина корпуса, м; B = 0,1 – высота корпуса, м; d = 0,2 – осадка корпуса, м.

Тогда

![]()

Коэффициент попутного потока находим по формуле (1):

w = 0,5 · 0,83 – 0,05 = 0,365.

Коэффициент засасывания находим по формуле

t = 0,8w;

t = 0,8 · 0,365 = 0,292.

Устанавливаем предельно допустимый диаметр Dпред гребного винта, число его лопастей z и минимально допустимое значение дискового отношения Ɵ.

Предельно допустимый диаметр винта, м, рассчитывается по формуле

Dпред = 0,75d,

где d = 0,2 – осадка устройства, м;

Dпред = 0,75 · 0,2 = 0,150.

Число лопастей z гребного винта зависит от нагрузки на него, частоты вращения, возможности возникновения недопустимой вибрации. Принимаем z = 3, поскольку трехлопастные винты обладают рядом преимуществ:

-

- наиболее широко распространены;

- эффективные выходные характеристики;

- наивысшая максимальная скорость;

- слаженная работа в целом.

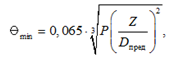

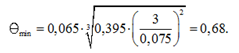

Минимально допустимое значение дискового отношения Ɵmin устанавливается из условия обеспечения возможно высокого КПД винта при одновременном отсутствии кавитации [3].

Допустимое значение дискового отношения находится по формуле

(2)

(2)

где P – упор винта, кг.

Упор винта:

(3)

(3)

где R – сопротивление движению, Н.

Сопротивление движению находим формуле

![]() (4)

(4)

где ρ = 1 025 – плотность морской воды, кг/м3; υ = 0,1 – скорость устройства, м/с; Ω = 0,109 – смоченная поверхность корпуса устройства; ξf = 2,6 · 103 – коэффициент сопротивления трения эквивалентной, технически гладкой пластины, равновеликой с аппаратом по величине смоченной поверхности, определяется в зависимости от числа Рейнольдса; ξп = 0,3 · 103 – надбавка на шероховатость принимается в зависимости от длины устройства [4]; ξа = 0,45 · 103 – коэффициент сопротивления выступающих частей; ξг = 1,22 – коэффициент остаточного сопротивления [4].

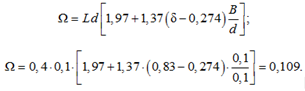

Находим смоченную поверхность корпуса, м2, по формуле

Вычислим сопротивление движению, Н,

согласно (4):

![]()

Определим упор винта, кг, по формуле (3):

![]()

Находим дисковое отношение по формуле (2):

Оптимальные значения элементов винта зависят:

- от относительной поступи винта;

- КПД;

- шагового отношения.

Значения снимаем с выбранной расчетной диаграммы, построенной на осях K2 = f(λp), в точках пересечения отрезков кривых с линией Dопт [5].

Так как заданной является скорость хода υs, подсчитывается коэффициент упора – диаметра:

где P = 0,395 – упор, развиваемый винтом, кг; υs = 0,196 – скорость хода, м/с.

Коэффициент упора определяется по формуле

Находим относительную поступь винта λp = f(k’α), выбираем данную диаграмму исходя из следующих данных [6]:

– число лопастей винта Z = 3;

– дисковое отношение Ɵ = 0,68;

– относительная поступь винта υр = 0,63.

В свободной воде КПД винта принимают в зависимости ηp = f(k’α):

ηр = 0,59;

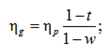

КПД винта, работающего за корпусом устройства, находят по формуле

Шаговое отношение вычисляем по формуле

![]()

Шаг – теоретическое расстояние, на которое винт продвинется на один полный оборот [7].

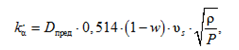

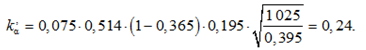

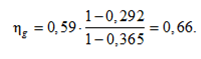

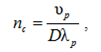

Частоту вращения гребного винта находим по формуле

, (5)

, (5)

где ηр = 0,064 – скорость гребного винта, м/с; D = 0,075 – диаметр гребного винта, м; λр = 0,63 – относительная поступь винта.

Скорость гребного винта, м/с, определяем по формуле

![]()

υр = 0,514 · (1 – 0,365) · 0,195 = 0,064.

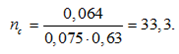

Частота вращения гребного винта, об/с, согласно формуле (5):

Основываясь на подсчитанных параметрах гребного винта, выбираем его из стандартного ряда гребных металлических винтов согласно ГОСТу (таблица) [4].

Механические свойства материалов, применяемых для изготовления гребных винтов и лопастей

Mechanical properties of materials used for manufacturing the propellers and blades

|

Материал гребного |

Временное |

Условный предел |

Относительное |

Относительное |

Ударная |

Работа удара |

|

Специальные бронзы |

607 (62) |

245 (25) |

16 |

– |

– |

– |

Окончание таблицы

Ending of the Table

|

Материал гребного |

Временное |

Условный предел |

Относительное |

Относительное |

Ударная |

Работа удара |

|

Специальные латуни |

460 (47) |

176 (18) |

20 |

– |

– |

– |

|

Нержавеющие стали |

637 (65) |

510 (52) |

15 |

40 |

– |

21 (2,1) |

|

Углеродистые стали |

412 (42) |

235 (24) |

20 |

30 |

39,2 (3,92) |

– |

При выборе материала для гребного винта мы основываемся на факторах прочности материала, стойкости к коррозии и его эффективности. Исходя их того, что мы учитываем ускорение, скорость и эффективность, то следует выбрать гребной винт из нержавеющей стали [8].

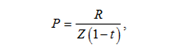

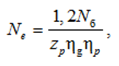

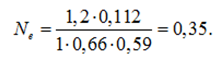

Для осуществления движения устройства по вертикали нужно смонтировать электромотор. При выборе подходящего для нас электромотора мы учитываем такие его параметры, как потребляемая мощность, частота вращения и КПД электромотора. Опытным путем находим минимально допустимую потребляемую мощность электромотора. Для выбора электромотора необходимо задать потребляемую мощность мотора по формуле

(6)

(6)

где Nб = 0,112 – буксировочная мощность; zp = 1 – число винтов; ηg = 0,66 – КПД винта, работающего за корпусом судна; ηр = 0,59 – КПД винта в свободной воде [9].

Потребляемая мотором мощность, кВт, вычисляется по формуле (6):

Кроме того, для нормального функционирования вес электромотора не должен оказывать сильного влияния на общую массу устройства. Габариты электромотора должны быть подобраны таким образом, чтобы он мог свободно помещаться в устройстве.

Согласно вышеперечисленным данным был подобран электродвигатель марки М5308 KV450, полностью подходящий для его применения в данном устройстве. Электродвигатель имеет массу 0,196 кг, подходит габаритами и обладает мощностью 0,57 кВт [10].

Отметим проблему возможного выхода из строя электромотора при попадании воды в корпус устройства. Для выхода из данной ситуации следует использовать гидроизоляцию. Она представляет собой водонепроницаемый кожух, смонтированный поверх электромотора. Также нужно обеспечить теплоотвод от мотора, но поскольку устройство будет использоваться в воде, температура которой зачастую приближена к 0 °С, вода самостоятельно будет отводить теплоту.

Для уплотнения момента стыка кожуха электромотора и вращающегося вала, который выходит из электромотора, используются торцевые сальниковые уплотнения. Отверстие в нижней части корпуса устройства уплотняется плотно прижимающимися резиновыми кольцами, материал которых не теряет своих свойств при контакте с холодной морской водой.

Питание к мотору подается с судна. Электродвигатель и блок питания будут соединяться электропроводом, проходящим внутри трубы, через которую подается вода, смешанная с сорбентом. Провод имеет стандартное изоляционное покрытие, которое не пропускает воду [11].

Заключение

Разработана опытная модель, имеющая балластирующее устройство и находящаяся при использовании на постоянной глубине. Модернизировав устройство, мы получаем возможность его свободного маневрирования подо льдом большой толщины, а также в битом льду с обломками больших размеров. Управление устройством будет осуществляться на судне, а устройство на расстоянии от судна может выполнять поставленную задачу с наибольшим КПД. Представленное устройство способно решить проблему разливов нефти в северных районах, где активно добывается нефть. Использование подводного аппарата судовой энергетической установки для ликвидации аварийных разливов нефти и нефтепродуктов позволяет осуществлять распыление сорбирующего вещества в битом и сплошном льду. В настоящий момент аналогов данного метода распыления сорбента во льду не существует.

1. Артемов A. B. Современные технологии очистки нефтяных загрязнений // Нефть. Газ. Пром-сть. 2004. № 4 (9). С. 28-31.

2. Пат. 144489 U1 Рос. Федерация, МПК E02B 15/04, E02B 15/10. Устройство для подводного введения сорбента / Городников О. А., Монинец С. Ю., Петрашев С. В. № 2013147318/13; заявл. 09.01.2014; опубл. 20.08.2014.

3. Владимиров A. M. Охрана окружающей среды. Л.: Гидрометеоиздат, 2007, 224 с.

4. Емельянов Н. Ф., Огай С. А. Расчет ходкости и гребного винта морского транспорта судна. Владивосток: Изд-во ДВВИМУ, 1984. 65 с.

5. Городников О. А., Петрашев С. В. Способ распыления сорбентов при ликвидации аварийных разливов нефти с помощью подводного аппарата // Защита окружающей среды в нефтегазовом комплексе. 2016. № 3. С. 15-17.

6. Городников О. А., Петрашев С. В. Способ распыления сорбентов при ликвидации аварийных разливов нефти с помощью подводного аппарата // Актуал. вопр. науки. 2016. № 27. С. 92-98.

7. Городников О. А. Способ распыления сорбентов при ликвидации аварийных разливов нефти с помощью подводного аппарата // Научно-технический прогресс: актуальные и перспективные направления будущего: сб. материалов III Междунар. науч.-практ. конф.: в 2-х т. (Кемерово, 10-11 августа 2016 г.). Кемерово: Изд-во ЗапСибНЦ, 2016. Т. 2. С. 115-117.

8. Городников О. А. Разработка подводного аппарата для нанесения сорбентов при ликвидации разливов нефти в замерзающих акваториях // Концепт. 2016. № 11. С. 2706-2710.

9. Городников О. А., Петрашев С. В., Иушин П. С. Разработка подводного аппарата для нанесения сорбентов в замерзающих акваториях при ликвидации аварийных разливов нефти // Приоритетные направления развития науки и технологий: тез. докл. XVIII Междунар. науч.-техн. конф. (Тула, 20 ноября 2015 г.). Тула: Инновац. технологии, 2015. С. 96-100.

10. Другов Е. С., Родин А. А. Экологические анализы при разливах нефти и нефтепродуктов. М.: Бином. Лаборатория знаний, 2007, 270 с.

11. Городников О. А., Блиновская Я. Ю. Разработка экологически безопасных технологий для ликвидации разливов нефти в ледовых условиях // Гидротехника. 2017. № 1. С. 94-97.