Россия

Россия

Россия

Россия

Россия

УДК 622 Горное дело

В статье представлен анализ на содержание ртути в сырьевых потоках узла осушки пирогаза цеха № 2 производства этилена ООО «Ставролен». Исследовано влияние ртутьсодержащих соединений при произ-водстве сырья для синтеза полимеров. Представлено распределение по содержанию ртути в сырье и жидких продуктах пиролиза на примерах за 2022 и 2023 гг. Изучение полученных данных показал, что наибольшее количество ртути и ртутьсодержащих соединений присутствует в тяжелых фракциях, что подчеркивает необходимость строгого контроля на этапе переработки и очистки. Выдвигается тезис о необходимости придания первостепенного значения контролю содержания ртути в сырье и продуктах на всех этапах технологического процесса. Применение системного подхода позволит не только уменьшить вероятность сбоев в работе оборудования, но и поможет избежать крупных финансовых потерь, вызванных незапланированными остановками и ремонтными работами. Описаны потенциальные риски, которые могут привести к сбоям в работе промышленных объектов. Приведен анализ по выбору оптимальной системы удаления примесей ртути. Представлено краткое сравнение между абсорбционной и адсорбционной осушкой. Утверждается, что разработка и внедрение стандартов в нефтегазовой отрасли России по контролю примесей ртути будет одним из ключевых факторов для обеспечения ее безопасности и продуктивности. Данная мера позволит снизить угрозу как для производственных объектов, так и для окружающей среды, учитывая высокую токсичность и опасность ртути и ее производных как загрязнителей.

этилен, пропилен, полимеры, содержание ртути, катализатор, реакторное оборудование, защитный слой, ртутная коррозия, широкая фракция легких углеводородов, попутный нефтяной газ

Введение

ООО «Ставролен» – нефтехимическое предприятие в составе группы «ЛУКОЙЛ», которое широко известно на российском рынке в области нефтехимии и газопереработки, стабильно входит в пятерку крупнейших работодателей своей отрасли Северо-Кавказского федерального округа, является градообразующим предприятием города Буденновска. Предприятие является лидером в РФ по производству полиэтилена, полипропилена, бензола, винилацетата и других видов нефтехимической продукции.

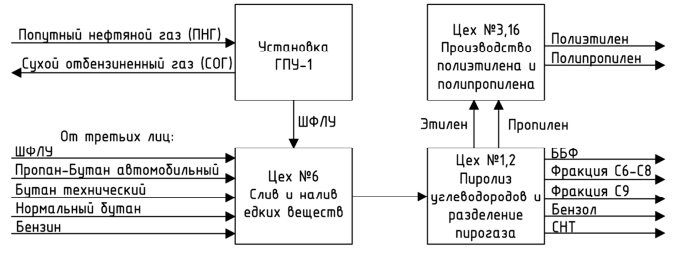

Производство этилена и пропилена осуществляется путем пиролиза широкой фракции легких углеводородов (ШФЛУ), а также прямогонного бензина, технического бутана, пропан-бутановой фракции. Этилен и пропилен на протяжении длительного времени были и продолжают оставаться наиболее важными полупродуктами для синтеза полимеров на ООО «Ставролен». Известно, что часть сырья закупается отдельно для производства этилена и пропилена, другая часть ШФЛУ производится на самом заводе, в частности на газоперерабатывающей установке 1 (ГПУ-1). Действующая ГПУ-1 позволяет производить сухой отбензиненный газ (СОГ) и ШФЛУ из попутного нефтяного газа (ПНГ) для основной деятельности завода. Далее ШФЛУ направляется на производство пиролиза углеводородов нефти, очистки, компримирования и разделения пирогаза ООО «Ставролен», после которого полученные этилен и пропилен подвергаются полимеризации. На рис. 1 представлена блок-схема производства этилена и пропилена на ООО «Ставролен».

Рис. 1. Блок-схема производства этилена и пропилена на ООО «Ставролен»

Fig. 1. Block diagram of ethylene and propylene production at Stavrolen, LLC

Частично закупаемое сырье для пиролиза и последующего производства полимеров хранится в цехе № 6 «Слив и налив едких веществ». Этилен и пропилен, как сырье для синтеза полимеров, получают в следующих составных объектах подразделения «Производство этилена» ООО «Ставролен»:

1) цех № 1 «Пиролиз углеводородов нефти»;

2) цех № 2 «Разделение пирогаза и получение бензола».

Ключевой задачей в области синтеза полимеров является оптимизация выхода продукции на единицу массы катализатора. В связи с этим особое внимание уделяется очистке сырья, поступающего в реакторы, от примесей, способных вызывать дезактивацию катализаторов, а также постоянному мониторингу уровня этих примесей в очищенном сырье. Часть примесей (следов ртути, серосодержащих соединений, диоксида углерода и органических загрязнителей) в этилене и пропилене содержится в исходном сырье, другая часть получается в результате побочных реакций в производственных процессах.

Согласно действующей технической документации, поступающие из цеха № 2 этилен и пропилен перед полимеризацией подвергаются очистке от серосодержащих соединений, ацетилена, диеновых соединений, метанола, окиси и двуокиси углерода, кислорода и влаги. Требования лицензиаров процессов полимеризации по остаточному содержанию вышеперечисленных соединений в пропилене и этилене приведены в табл. 1.

Таблица 1

Table 1

Требования по содержанию в этилене и пропилене примесей после прохождения стадии очистки

Requirements for the content of impurities in ethylene and propylene after passing the purification stage

|

Наименование потока |

Допустимое содержание примеси, не более |

|||||||

|

сера, мг/м3 |

CH3OH, % об. |

HC ≡ CH, % об. |

О2, % об. |

H2O, % об. |

СО, % об. |

СО2, % об. |

диеновые соединения, % об. |

|

|

Этилен |

1,0 |

0,001 |

0,001 |

0,0002 |

0,001 |

0,0005 |

0,001 |

0,0005 |

|

Пропилен |

1,0 |

– |

0,001 |

– |

0,0005 |

– |

– |

0,001 |

Как видно из табл. 1, для сырья процессов полимеризации предусматривается очистка только от типичных гетерогенных примесей, однако очистка от следов ртути, наличие которых может привести к потере прочности алюмосодержащего оборудования, загрязнению окружающей среды и уменьшению активности катализаторов, в рассматриваемых технологических процессах изначально не предусматривается.

Влияние ртути на катализаторы и алюминиевое оборудование в процессах полимеризации

Основным источником возникновения ртутьсодержащих соединений в виде каталитических ядов является поставляемое на ООО «Ставролен» сырье.

Ртуть может присутствовать в углеводородах в различных формах [1]:

– элементарной (Hg): встречается наиболее часто, обладает высокой растворимостью в углеводородах;

– ионной (HgS, HgCl2): обладает высокой растворимостью в воде и низкой в углеводородах;

– органической (например, в форме диметилртути (СН3)2Hg): часто встречается в тяжелых фракциях газового конденсата, растворима в углеводородах;

– частиц, т. е. ртути, адсорбировавшейся на нерастворимых частицах, например, частицах ржавчины: эта ртуть нерастворима и отделяется обычной фильтрацией.

Если ртуть находится в ионном соединении (например, в виде хлорида или сульфида ртути), то при высоких температурах реакция с оксидами металлов пойдет с выпадением ртути в осадок и образованием побочных серо/хлорсодержащих продуктов, например:

2CuO + HgS → 2Cu + SO2 + Hg

HgCl2 + CuO = HgO + CuCl2

2ZnO + 2HgCl2 = 2ZnCl2 + 2Hg + O2

HgS + ZnO = HgO + ZnS

В ходе химических реакций хлоридов и сульфидов ртути с оксидами металлов ситуация усугубится таким образом, что в результате полученная элементарная ртуть способна разъедать некоторые сплавы металлов, в частности из алюминия.

Согласно электрохимическому ряду напряжений металлов ртуть является металлом с низкой активностью, поэтому реакция, например, с оксидом алюминия, в чистом виде не пойдет благодаря прочной оксидной пленке.

Если на алюминии поврежден оксидный слой, то ртуть образует с ним амальгаму (сплав металла со ртутью). Свежий алюминий с амальгамой на его поверхности бурно реагирует с влагой рабочей среды:

2Al(тв) + 6H2O(ж) → 2Al(OH)3(тв) + 3H2(г)

В результате данной реакции алюминий превращается в белые хлопья метагидроксида алюминия, который образуется до тех пор, пока не закончится весь алюминий или вся ртуть. Кроме того, соединения ртути, концентрирующиеся в углеводородных жидкостях, представляют опасность для окружающей среды и работников из-за потенциальной проблемы безопасности труда и охраны здоровья. Можно выделить две категории экологических проблем, связанных с ртутью и ее соединениями:

1) прямое воздействия на здоровье людей вследствие вдыхания паров или соединений ртути, вызывающих необратимые повреждения жизненно важных органов у человека;

2) необходимость специализированной утилизации загрязненных ртутью материалов и оборудования.

Содержанию ртути и ртутьсодержащих соединений необходимо уделять особое внимание, поскольку из-за высокой растворимости в углеводородах они являются сильными ядами для катализаторов полимеризации, активность которых снижается за счет отравления активных центров и уменьшения молекулярной массы образующегося полимера в связи с преждевременным обрывом цепи.

В свою очередь, если снижение активности катализатора за счет отравления ядами можно предотвратить с помощью увеличения расхода (концентрации) катализатора, то последствия раннего обрыва цепи и образование олигомеров с более низкой температурой размягчения и плавления практически невозможно устранить путем изменения технологических параметров. Основным негативным последствием раннего обрыва цепи является аморфизация частиц полимера, их повышенная адгезия друг к другу и поверхностям за счет более низкой, чем у полимера, температуры размягчения и плавления.

Все эти явления приводят к налипанию частиц олигомеров на внутренние поверхности аппаратов и трубопроводов, образованию агломератов.

Исходя из вышеперечисленного, содержание и влияние ртути и ртутьсодержащих соединений весьма важно учитывать при производстве этилена и пропилена, которые служат сырьем для синтеза полимеров. Это связано не только с риском отравления катализаторов полимеризации, но и с возможным использованием в технологической цепочке оборудования из алюминиевых сплавов, которые могут стать хрупкими из-за амальгамирования, а также коррозионных и структурных изменений, что способствует растрескиванию и последующей аварии.

За рубежом осознание значимости проблемы по определению ртути и ртутьсодержащих соединений стало очевидным после остановки на 14 месяцев первой очереди крупного завода по сжижению природного газа в Скикде (Алжир) в декабре 1973 г. Выяснилось, что четыре из девяти алюминиевых теплообменников вышли из строя из-за коррозии, вызванной ртутью. На сегодняшний день установлено, что содержание ртути в добываемом природном газе колеблется от долей нанограммов до 180 000 нг/м³ (180 мкг/м³) (месторождение Гронинген (Норвегия)) [2].

В связи с нехваткой спецификаций, стандартов и норм, которые бы регламентировали требования по содержанию ртути и ртутьсодержащих соединений, отсутствуют четкие разграничения и, как следствие, точные сведения по их допустимому содержанию.

В научно-технической литературе [5–8] фигурирует, что для удовлетворения коммерческих спецификаций и предотвращения эксплуатационных проблем, в частности повреждений пластинчатых теплообменников из сплавов алюминия, содержание ртути в газе, подаваемом на сжижение, должно быть не более 10 нг/м3. Аналогичное содержание ртути и ртутьсодержащих соединений в очищенном газе встречается и в рекомендациях от лицензиара технологических установок полимеризации этилена и пропилена.

Исследование содержания ртути в сырьевых потоках и продуктах пиролиза

В рамках профилактических мер по недопущению ранее описанных негативных ситуаций у предприятия ООО «Ставролен» возникла потребность

в проведении анализа на содержание ртути и ртутьсодержащих соединений в сырьевых потоках и жидких продуктах пиролиза.

В табл. 2 приведены результаты анализа на содержание ртути и ртутьсодержащих соединений в сырье и жидких продуктах пиролиза за 2022–2023 гг. Под «средним» содержанием ртути и ртутьсодержащих соединений подразумевается среднее арифметическое значение на базе исследуемого массива данных за весь год.

Таблица 2

Table 2

Результаты анализа по содержанию ртути и ртутьсодержащих соединений

в сырье и жидких продуктах пиролиза за 2022–2023 год

Analysis results on the content of mercury and mercury-containing compounds

in raw materials and liquid pyrolysis products for 2022-2023

|

Наименование потока |

Содержание ртути и ртутьсодержащих соединений, нг/м3 |

|||||

|

2022 год |

2023 год |

|||||

|

среднее |

минимальное |

максимальное |

среднее |

минимальное |

максимальное |

|

|

Сырье производства пиролиза |

||||||

|

ШФЛУ |

134,79 |

61,3 |

241,3 |

100,47 |

40,8 |

155,4 |

|

ПНГ* |

51,98 |

32,9 |

82,7 |

59,03 |

26,7 |

183,5 |

|

Пропан-бутан автомобильный |

115,4 |

92,8 |

153,2 |

119,31 |

86,8 |

190,3 |

|

Пропан технический |

410 |

399 |

421 |

98,3 |

98,3 |

98,3 |

|

Пропан автомобильный |

– |

– |

– |

135,7 |

135,7 |

135,7 |

|

Бутан технический |

138,74 |

76,8 |

209,8 |

106,5 |

106,5 |

106,5 |

|

Нормальный бутан |

179,27 |

157 |

217,5 |

99 |

86,5 |

111,5 |

|

Углеводородное сырье (н. к. 35–180 °С), в т. ч |

|

|||||

|

российский поставщик № 1 |

216,59 |

93,08 |

358 |

180,43 |

28,64 |

658,72 |

|

российский поставщик № 2 |

– |

– |

– |

732,2 |

350 |

1 400 |

|

российский поставщик № 3 |

234,32 |

68,3 |

402,97 |

149,58 |

27,32 |

280,03 |

|

Бензин газовый стабильный (БГС), в т. ч. |

|

|

||||

|

российский поставщик № 4 |

176 |

35 |

798 |

140 |

140 |

140 |

|

российский поставщик № 5 |

65,33 |

35 |

84 |

– |

– |

– |

|

российский поставщик № 6 |

109 |

42 |

399 |

52,5 |

35 |

77 |

|

российский поставщик № 7 |

30,33 |

21 |

56 |

38,5 |

21 |

98 |

|

российский поставщик № 8 |

72,63 |

35 |

126 |

131,44 |

21 |

308 |

|

российский поставщик № 9 |

239,27 |

21 |

1820 |

87,5 |

21 |

378 |

|

российский поставщик № 10 |

96,83 |

21 |

350 |

72,92 |

14 |

203 |

|

российский поставщик № 11 |

53 |

14 |

126 |

97,22 |

35 |

308 |

|

Жидкие продукты пиролиза |

||||||

|

Этилен до блока очистки |

78,89 |

39 |

175 |

52 |

51 |

53 |

|

Пропилен после блока очистки |

46,3 |

46,3 |

46,3 |

– |

– |

– |

|

Рецикловый газ |

40,05 |

39 |

41,1 |

– |

– |

– |

|

Фракции (н. к. 35–230 °С и н. к. 35–270 °С) |

274,74 |

125,4 |

706,8 |

– |

– |

– |

|

Фракция С5 |

312,21 |

28,56 |

1 178,1 |

168,50 |

42,84 |

378,42 |

|

Фракция C6–C8 до гидрирования |

138,4 |

77,85 |

268,15 |

119,37 |

60,55 |

224,9 |

|

Фракция C6–C8 после гидрирования |

95,15 |

34,6 |

250,85 |

51,04 |

8,65 |

121,1 |

|

Фракции С9 |

756,95 |

309,4 |

1 719,9 |

789,88 |

218,4 |

2 029,3 |

* Данные по содержанию ртути в ПНГ приводятся в качестве справочной информации, поскольку она используется, как сырье для производства ШФЛУ на ГПУ-1.

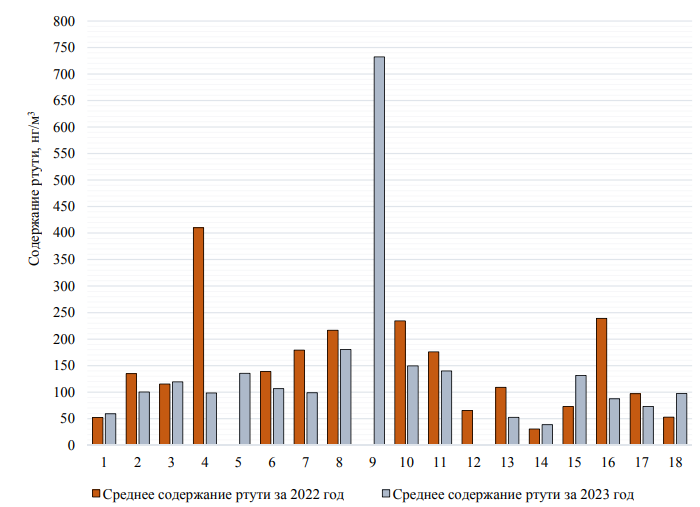

На основании результатов анализа на содержание ртути и ртутьсодержащих соединений в сырье и жидких продуктах пиролиза за 2022–2023 гг., приведенных в табл. 2, можно сделать вывод, что граничное максимальное значение концентрации ртути свойственно жидким продуктам пиролиза с наибольшей молекулярной массой по сравнению с сырьевыми потоками. Таким образом, путем сопоставления результатов вышеупомянутого анализа можно заключить, что чем тяжелее продукт, тем выше концентрация ртути и ртутьсодержащих соединений в них. Содержание ртути и ртутьсодержащих соединений в различных углеводородах требует детального анализа и осознания потенциальных рисков, связанных с их присутствием. На рис. 2 представлен график среднего содержания ртути и ртутьсодержащих соединений в сырье пиролиза за 2022–2023 гг.

Рис. 2. Среднее содержанию ртути и ртутьсодержащих соединений в сырье пиролиза за 2022–2023 гг.:

1 – ПНГ; 2 – ШФЛУ; 3 – пропан-бутан автомобильный; 4 – пропан технический;

5 – пропан автомобильный; 6 – бутан технический; 7 – нормальный бутан.

Углеводородное сырье (н. к. 35–180 °С): 8 – российский поставщик № 1;

9 – российский поставщик № 2; 10 – российский поставщик № 3.

Бензин газовый стабильный: 11 – российский поставщик № 4; 12 – российский поставщик № 5;

13 – российский поставщик № 6; 14 – российский поставщик № 7; 15 – российский поставщик № 8;

16 – российский поставщик № 9; 17 – российский поставщик № 10; 18 – российский поставщик № 11

Fig. 2. Average content of mercury and mercury-containing compounds in pyrolysis raw materials for 2022–2023:

1 – APG; 2 – CFLU; 3 – propane-butane automotive; 4 – propane technical;

5 – propane automotive; 6 – butane technical; 7 – normal butane.

Hydrocarbon raw materials (n.c. 35-180 °С): 8 – Russian supplier No. 1;

9 – Russian supplier No. 2; 10 – Russian supplier No. 3.

Stable gas gasoline: 11 – Russian supplier No. 4; 12 – Russian supplier No. 5;

13 – Russian supplier No. 6; 14 – Russian supplier No. 7; 15 – Russian supplier No. 8;

16 – Russian supplier No. 9; 17 – Russian supplier No. 10; 18 – Russian supplier No. 11

Из графика рис. 2 следует, что наиболее значительное содержание ртути и ртутьсодержащих соединений фигурирует в углеводородном сырье (н. к. 35–180 °С), что подчеркивает необходимость строгого контроля на этапе переработки и очистки. Согласно полученным данным в табл. 2, эталонным сырьем пиролиза следует считать ПНГ, поскольку в нем содержание ртути и ртутьсодержащих соединений не превышает среднее гармоническое значение (94,07 нг/м3).

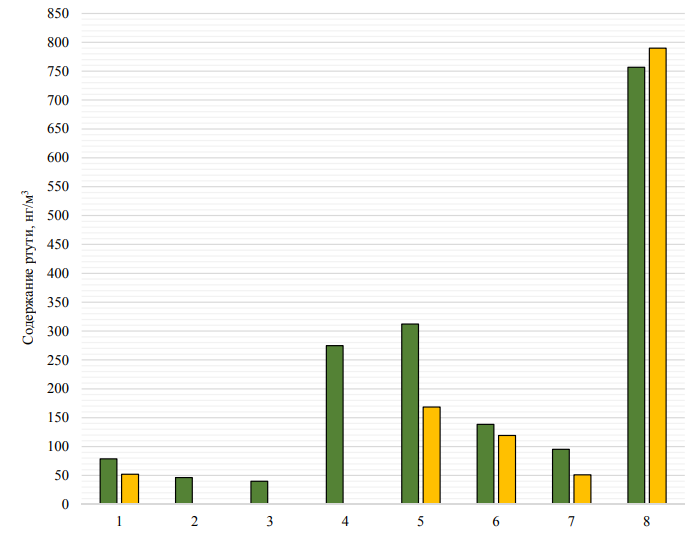

На рис. 3 представлен график среднего содержания ртути и ртутьсодержащих соединений в жидких продуктах пиролиза за 2022–2023 гг.

Рис. 3. Среднее содержание ртути и ртутьсодержащих соединений в жидких продуктах пиролиза за 2022–2023 гг.:

1 – этилен до блока очистки; 2 – пропилен после блока очистки; 3 – рецикловый газ;

4 – жидкие продукты пиролиза; 5 – фракция С5; 6 – фракция C6–C8 до гидрирования;

7 – фракция C6–C8 после гидрирования; 8 – фракции С9

Fig. 3. Average content of mercury and mercury-containing compounds in liquid pyrolysis products for 2022-2023:

1 – ethylene before the purification unit; 2 – propylene after the purification unit; 3 – recycle gas;

4 – liquid pyrolysis products; 5 – fraction C5; 6 – fraction C6–C8 before hydrogenation;

7 – fraction C6–C8 after hydrogenation; 8 – fractions C9

Из графика рис. 3 следует, что наиболее значительное содержание ртути и ртутьсодержащих соединений фигурирует во фракциях С5 и С9, что подчеркивает необходимость строгого контроля на этапе переработки и очистки. Согласно полученным данным в табл. 2, эталонными продуктами пиролиза следует считать этилен, пропилен и рецикловый газ, поскольку в нем содержание ртути и ртутьсодержащих соединений не превышает среднее гармоническое значение (92,92 нг/м3).

На основании рис. 2, 3 можно сделать вывод, что ртуть и ртутьсодержащие соединения превышают критические значения и преимущественно концентрируются в жидких фракциях С5+. Тяжелые жидкие углеводороды, как правило, обращаются на участках с использованием стального оборудования, где влияние ртути сказывается минимально, и исключаются из технологического процесса до применения оборудования, содержащего чувствительные к ртути и ее производным алюминиевые сплавы или каталитических систем. Вследствие чего целесообразно извлекать ртутьсодержащие примеси в технологической цепочке на этапе разделения этилена и пропилена от этана и пропана во избежание отравления катализатора полимеризации и эффективного финишного разделения продуктов.

Современные решения для удаления ртути в промышленных процессах

Чистота сырья, в первую очередь отсутствие примесей ртути, имеет решающее значение для обеспечения высокого качества конечного продукта. Ртуть, выступая в роли каталитического яда, нарушает целостность углеродных цепей, что неизбежно ведет к производству некондиционной продукции с забивкой оборудования. На текущий момент на производстве полиэтилена и полипропилена предпринимаются компенсационные мероприятия, такие как более частый межремонтный останов для очистки оборудования полимеризации от забивок распределительных решеток реакторов и линий выгрузки реакторного оборудования.

Помимо этого, примеси ртути и ее производные вступают в химическую реакцию с алюминием, приводя к его разрушению. В связи с этим на производстве пиролиза и установок полимеризации было ограничено использование теплообменников из материалов, содержащих алюминиевые сплавы, что в свою очередь привело к удорожанию стоимости оборудования и увеличению сроков его поставки в случае необходимости ремонта или замены. Таким образом, обостряется необходимость

в совершенствовании уже имеющихся решений по очистке сырья за счет внедрения адсорбентов для удаления ртути и ртутьсодержащих соединений перед каталитическими системами и низкотемпературным оборудованием в процессах разделения.

Для очистки ртути и ртутьсодержащих соединений из газов и жидкостей существуют как регенеративные, так и нерегенеративные процессы их удаления. Во всех процессах используется химическая активность ртути, соединения которой для полного удаления необходимо восстанавливать до элементарной формы. Процессы, где используется хемосорбция, могут одновременно удалять и органические соединения ртути благодаря физической адсорбции.

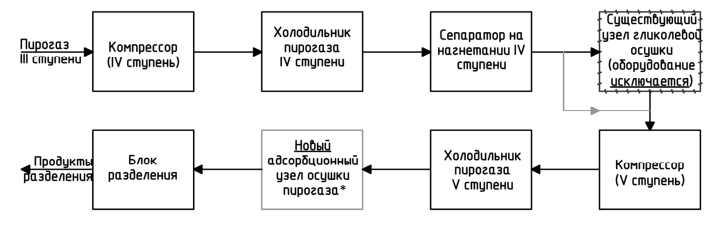

Для выбора оптимальной системы удаления ртути требуется выполнение комплексного анализа, включающего оценку методов утилизации или регенерации адсорбента, уровней содержания ртути в обрабатываемой среде, действующих экологических стандартов и ограничений, потенциальных операционных рисков, процедур, необходимых для безопасной и эффективной работы оператора установки, а также стоимости всего жизненного цикла системы. Согласно вышеизложенному, применительно к заводу ООО «Ставролен», в связи с заменой существующего узла гликолевой осушки на новый адсорбционный узел осушки пирогаза после нагнетания с IV на V ступень компрессора, целесообразно предусмотреть применение адсорбента не только для эффективного извлечения влаги, но и улавливания паров ртути и ртутьсодержащих соединений (в виде отдельного слоя или аппарата). Ввиду увеличения объемов переработки сырьевых потоков и ужесточения требований заказчика по остаточному содержанию влаги с 5 до 1 ppm, предусмотрена замена существующего узла гликолевой осушки на адсорбционный, который представляет собой более гибкий и современный подход. Данная модернизация в свою очередь позволит достичь более глубокую степень осушки на увеличенных объемах переработки сырья для полимеризации с выходом более качественного продукта. В табл. 3 приведено краткое сравнение абсорбционной и адсорционной осушек.

Таблица 3

Table 3

Краткое сравнение абсорбционной и адсорбционной осушек

A brief comparison between absorption and adsorption drying

|

№ п/п |

Параметр |

Абсорбционная осушка |

Адсорбционная осушка |

|

1 |

Принцип действия |

Поглощение влаги жидким абсорбентом (гликолем) |

Поглощение влаги твердым адсорбентом (цеолиты и окись алюминия) |

|

2 |

Глубина осушки |

Ограничена температурой точки росы по воде, обычно до –40 °С. Остаточное содержание воды в газе – не более 10 мг/м3 |

Позволяет достичь точку росы по воде до –100 °С. Остаточное содержание воды в газе – не более 1 ppm |

|

3 |

Область применения |

Метод используется, где не требуется глубокая осушка газа, в частности для его подготовки к магистральному транспорту для предупреждения образования свободной воды и гидратов |

Метод используется, если требуется высокая глубина осушки газа, в частности для установок низкотемпературной переработки |

|

4 |

Эксплуатационные особенности |

Требует постоянного контроля уровня и свойств абсорбента, более высоких рабочих температур. Наличие значительного количества динамического оборудования (насосов), которое может выйти из строя. Наличие потерь абсорбента, требующего подпитки |

Работает в периодическом режиме |

Таким образом, можно сделать вывод о том, что внедрение новых технологических и конструктивных решений, в частности замена существующей гликолевой осушки на адсорбционную при производстве полимеров, обеспечит следующий ряд преимуществ.

1) снижение числа оборудования и уменьшение количества вспомогательных узлов: отсутствие регенерационных колонн, меньшее число динамического и теплообменного оборудования, за счет чего производство становится компактным и гибким;

2) снижение содержания воды до следовых количеств (1 ppm и менее) и обеспечение глубокой осушки, что позволит достичь низкой точки росы (до –70 °С и ниже).

На рис. 4 представлена блок-схема с учетом замены существующего узла гликолевой осушки (обозначен пунктиром) на новый адсорбционный узел осушки пирогаза (обозначен серым цветом) после нагнетания с IV на V ступень компрессора. В составе нового адсорбционного узла осушки пирогаза (в квадрате серого цвета) предусмотрен слой адсорбента для улавливания ртути, который позволит снизить ее содержание до 10 нг/м3.

Рис. 4. Блок-схема с учетом замены существующего узла гликолевой осушки

на новый адсорбционный узел осушки пирогаза

Fig. 4. Block diagram taking into account the replacement of the existing glycol drying unit

with a new pyrogas drying adsorption unit

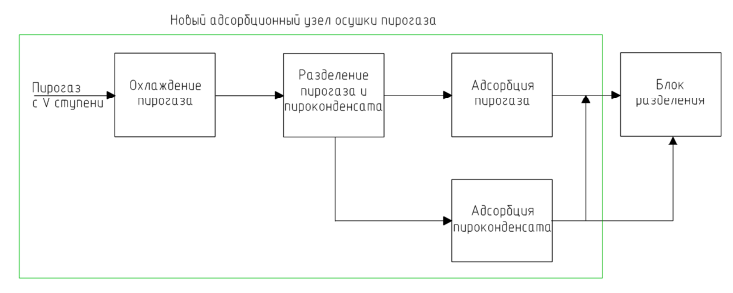

Компримированный газ с V ступени охлаждается, после чего происходит разделение пирогаза и пироконденсата. Обе фазы направляют в раздельные адсорберы-осушители, откуда подают в колонны блока разделения. На рис. 5 отображена блок-схема адсорбционного узла осушки пирогаза.

Рис. 5. Блок-схема нового адсорбционного узла осушки пирогаза

Fig. 5. Block diagram of a new adsorption unit for pyrogas drying

Благодаря данной реконструкции в дальнейшем будет исключена необходимость применения двух отдельных аппаратов очистки в процессах полимеризации. Это технологическое решение не только оптимизирует производственный процесс, но и существенно сократит затраты на обслуживание оборудования.

Кроме того, внедрение нового адсорбционного узла позволит значительно повысить эффективность очистки пирогаза, что в свою очередь снизит уровень выбросов вредных веществ в атмосферу и минимизирует экологический риск. Использование современных адсорбентов, способных эффективно улавливать токсины, также будет способствовать соблюдению новых стандартов охраны окружающей среды и безопасности на производстве.

Заключение

Проблеме наличия ртути необходимо уделять пристальное внимание еще на стадии выбора технологической цепочки процессов подготовки и переработки сырья и продуктов. Если примеси не будут учтены заранее, это может привести к тому, что технологические установки будут работать неэффективно или даже выйдут из строя. Данный факт повлечет за собой непредвиденные расходы и необходимость применения дополнительных компенсирующих мероприятий или специальных решений.

В связи с потенциальным наличием ртути и ртутьсодержащих соединений в сырье и продуктах на внутреннем рынке нефтегазовой промышленности России, необходимо активно развивать отечественные стандарты и технические условия, которые бы предъявляли требования к контролю по содержанию ртути.

Таким образом, вопросы контроля содержания ртути в сырье и продуктах должны стать приоритетными на всех стадиях технологического процесса. Системный подход к этой проблеме позволит не только минимизировать риски, связанные с эксплуатацией оборудования, но и существенно снизить финансовые потери, связанные с непредвиденными остановками и ремонтами. Разработка и внедрение строгих отечественных стандартов станут залогом безопасности и эффективности работы нефтегазовой отрасли в России. Это поможет защитить не только производственные мощности, но и окружающую среду, учитывая, что ртуть и ее соединения являются опасными и чрезвычайно токсичными загрязнителями.

1. Шевкунов С. Н. Процессы переработки газового конденсата с повышенным содержанием ртути // Актуал. проблемы добычи газа. 2018. № 1 (33). С. 207–215.

2. Morrison J. NAM recovers mercury produced with Dutch natural gas // Oil and gas Journal. 1972. Vol. 70. N. 16. P. 72–73.

3. ASTM D7622-20. Standard test method for total mercury in crude oil using combustion and direct cold vapor atomic absorption method with Zeeman background correction. URL: https://catalogue.normdocs.ru/catalog/com.normdocs.astm.card.d7622-20/Standard-ASTM-D7622-20 (дата обращения: 01.11.2025).

4. ГОСТ 28726.2–2018 (ISO 6978-2:2003). Газ природный. Определение ртути. Часть 2. Подготовка пробы путем амальгамирования сплава золото/платина = Natural gas. Determination of mercury. Part 2. Sampling of mercury by amalgamation of gold/platinum alloy. URL: https://docs.cntd.ru/document/1200160091 (дата обращения: 01.11.2025).

5. Кидни А. Дж., Парриш У. Р., Маккартни Д. Основы переработки природного газа / пер. с англ. яз. 2 изд. под ред. О. П. Лыкова, И. А. Голубевой. СПб.: Профес-сия, 2014. 664 с.

6. Федорова Е. Б. Современное состояние и развитие мировой индустрии сжиженного природного газа: технологии и оборудование. М.: РГУ нефти и газа, 2011. 158 с.

7. Арыстанбекова С. А., Лапина М. С., Волынский А. Б. Разработка нормативно-технической документации для газовой отрасли в химико-аналитической лаборатории «Газпром ВНИИГАЗ» // Лаборатория и производство. 2018. № 3 (3). С. 116–121.

8. Арыстанбекова С. А. Разработка ГОСТ «Природный газ. Определение ртути. Часть 2: Подготовка пробы путем амальгамирования сплава золото/платина». URL: https://www.tk-52.ru/fileadmin/f/activitiy/meetings/2017.11.30/Arystanbekova_GGP_Opredelenie_rtuti_CHast_2.pdf (дата об-ращения: 01.11.2025).